1.本实用新型涉及含炭物热解设备领域,具体是一种生物质干馏设备。

背景技术:

2.木炭是人们日常生活和工业生产中用量比较大的一种产品,目前生产木炭的炭化方法主要有土窑、自燃法、干馏法。土窑虽然能够保证炭的质量,但是炭化时间较长,生产效率较低,化炭时产生烟气较大,尾气中所含的有害气体直接排入大气,严重污染环境,不符合环保要求。大多数生产厂家采用自燃法炭化窑;自燃法是靠物料自身产生热量去炭化自身,实质是缺氧燃烧,缺点是炭化时有死角,成品率低。干馏法炭化时间短、无烟无尘、操作简单,并且产品质量有保证,炭化率为100%,炭化物不粉碎、外观质量高,因此,干馏炭化技术是目前最适合推广应用的炭化技术。但是目前用的干馏式炭化设备也存在以下不足:

3.1、温度场不均衡,炭化率高低不一。由于采用底部加热方式,通过加热钢质容器壁传热方式加热,靠近燃烧室温度高、远端温度低,所以容器内温度场不均衡,炭化率高低不一,生产产品质量参差不齐。

4.2、生产效率低。由于干馏窑炉体就是生物质容器,一方面物料装卸操作繁琐、时间长;另一方面在炭化完成后,须保持干馏室密闭隔绝氧气状态,等冷却降至一定温后才能卸载木炭进入下批生产流程,需要等待较长时间,所以生产效率低下。

5.3、能耗高、环境污染严重。其炭化热解反应产生的气体、以及燃料燃烧产生的烟气全部排入环境,导致大量烟气排放,严重污染环境。

技术实现要素:

6.本实用新型的目的是提供一种生物质干馏设备,以至少在一定程度解决相关技术存在的上述缺陷。

7.为达上述目的,本实用新型采用的技术方案如下:

8.一种生物质干馏设备,其包括:

9.至少两个干馏室,其末端设有可开启的门,首端设有热解汽气管、热气管和连通环境的蒸汽管,其底部沿进出所述门的方向设有轨道和排气通道;

10.生物质容器,其与所述轨道配合容置于所述干馏室内、与所述热解汽气管的一端和蒸汽管的一端相连、且与干馏室的各壁之间均具有间隔,所述生物质容器可从所述门进出;

11.主燃烧室,其与所述热解汽气管的另一端和热气管的另一端相连,以接收生物质容器中热解反应产生的汽态产物以及向干馏室供应热气流;

12.二次燃烧室,其与烟囱、鼓风机、主燃烧室和各干馏室的排气通道相连,以向干馏室流出的烟气鼓入新鲜空气助燃、使其充分燃烧后再排放;

13.若干阀门,其配置为:开/关所述热解汽气管、开/关所述蒸汽管、开/关所述热气管以及开/关主燃烧室与二次燃烧室之间的通道。

14.优选地,在任意的工作时间,至少一个干馏室内的生物质容器工作在干燥状态,且至少一个干馏室内的生物质容器工作在热解状态;其中,工作在干燥状态的生物质容器,其热解汽气管关闭、热气管开启且蒸汽管开启;工作在热解状态的生物质容器,其热解汽气管开启、热气管开启且蒸汽管关闭。

15.优选地,所述热气管还设有流量阀,可调节供应给干馏室的热气流的流量。

16.优选地,所述热解汽气管和蒸汽管由同一个三通管构成。

17.优选地,所述热气管设于干馏室首端上下方向的中部位置,所述三通管设于干馏室首端的近顶端的位置,所述排气通道设于干馏室内的两条轨道之间。

18.优选地,各干馏室水平并排设置,二次燃烧室设于主燃烧室的远离干馏室的一侧,干馏室的排气通道经主燃烧室的下方与二次燃烧室连接。

19.优选地,干馏室、主燃烧室、二次燃烧室及管道覆盖有保温隔热体。

20.优选地,所有干馏室由同一个主燃烧室供应热气流。

21.优选地,所述生物质干馏设备还包括:

22.温度感应器,其配置为采集干馏室的温度;以及

23.控制器,其与所述温度感应器和各阀门的控制端电连接,用于控制所述生物质干馏设备自动化运行。

24.优选地,所述烟囱还连接有干燥容器,所述烟囱还设置有阀门,可控制二次燃烧室内燃烧产生的热气流流向所述干燥容器或排入环境中。

25.与现有技术相比,本实用新型至少具有以下有益效果:

26.由于生物质容器和干馏室为分离式结构,生物质干馏完成后,关闭热气流阀门,将容器拉出干馏室,重新推入已装载生物质的容器,即可进入下一次干馏,所以可实现循环不断生产,可以大大缩短传统干馏窑装卸时间。

27.热解产生的汽态产物回流给主燃烧室作为燃料,可以节约能源以及减少排放,具有节能减排的效果。

28.由于生物质容器与干馏室的各壁之间均有间隔,热气流可传送至生物质容器的所有表面,所以受热均匀、炭化率一致性好。

29.设置有二次燃烧室,可将干馏室排放的烟气二次燃烧,减少污染物排放,且二次燃烧室与主燃烧室可控连通,当进入二次燃烧室的烟气温度较低时可借助主燃烧室高温使烟气燃烧。

30.在热气管设置流量阀后,可以调节供应给干馏室的热气流的流量,从而能适应不同含炭原材料干馏特征,从而能实现对加热最终温度和升温速率进行控制,以生产更稳定、优质的产品。

31.在干馏室、主燃烧室、二次燃烧室及管道覆盖保温隔热体后,可减少热量损失,节约燃料。

附图说明

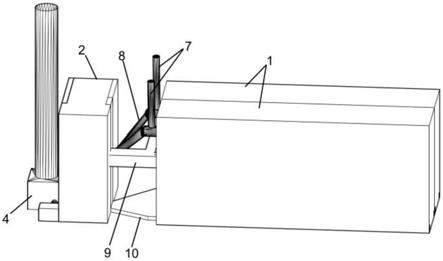

32.图1为生物质干馏设备的结构示意图;

33.图2为热解汽气管、热气管、蒸汽管、排气通道的设置示意图;

34.图3为其原理图;

35.附图标记:

36.1、干馏室;2、主燃烧室;3、烟囱;4、二次燃烧室;5、鼓风机;6、第一阀门;7、蒸汽管;8、热解汽气管;9、热气管;10、排气通道;11、生物质容器;12、第二阀门;13、第三阀门;14、第四阀门。

具体实施方式

37.下面结合附图和实施例对本实用新型做进一步说明。

38.参照图1,本生物质干馏设备包括:两个干馏室1,两个生物质容器11(见图3),主燃烧室2,二次燃烧室4,若干阀门。

39.干馏室1的右端(即末端)设有门,通过门可以开启/封闭干馏室1。

40.沿着进出干馏室1的门的方向,在干馏室1的底部设置有两条轨道(未图示),生物质容器11与该轨道配合容置于干馏室1内,这样,打开干馏室1的门,可以沿轨道方便地将生物质容器11从干馏室1内拉出、以及将已装载生物质的容器11推入干馏室1内。

41.当生物质容器11容置于干馏室1内时,生物质容器11与干馏室1的各壁之间均具有间隔(见图3),该间隔构成了气流通道,使得热气流能够环绕在容器11周围,从而在生物质容器11内部能够形成均衡的温度场,有利于提高生物质炭化的一致性。

42.其中,干馏室1呈矩形,两个干馏室1并排配置,且连结为一体,两个干馏室1的规格最好相同。

43.主燃烧室2设于干馏室1的左端(即首端)处。

44.二次燃烧室4紧邻主燃烧室2设置,二次燃烧室4和主燃烧室2通过第一阀门6连接,二次燃烧室4还连接有烟囱3和鼓风机5。

45.参照图2,在干馏室1的左端(即首端)设有热解汽气管8,在生物质容器的左端对应该热解汽气管8的位置设置有孔洞,当生物质容器置入干馏室1内时,该热解汽气管8插入该孔洞、与生物质容器内部连通,该热解汽气管8的另一端与主燃烧室2连通。这样,生物质容器内的物质热解反应时产生的汽态产物可以被送至主燃烧室2,作为燃料使用。

46.在干馏室1的左端还设有蒸汽管7,当生物质容器置入干馏室1内时,该蒸汽管7与生物质容器内部连通,该蒸汽管7的另一端与环境连通。这样,生物质容器内的物质在干燥阶段产生的蒸汽可通过该蒸汽管7排放。

47.在本实施例中,蒸汽管7和热解汽气管8由同一个三通管实现,三通管的一端伸入干馏室1内,三通管的第二端外露于环境中,三通管的第三端伸入主燃烧室2内。蒸汽管7和热解汽气管8采用三通管后,不必在生物质容器设置两个孔洞,结构更简单,但本实用新型并不限于此。

48.在干馏室1的左端还设有热气管9,该热气管9的一端与干馏室1连通,另一端与主燃烧室2连通,用于将主燃烧室2产生的热气流传送给干馏室1,加热干馏室1内的生物质容器。热气管9优选设置在干馏室1左端上下方向的中部,这样进入干馏室1内的热气流更容易扩散至生物质容器的周围。

49.在干馏室1的底部沿左右方向,也即沿进出干馏室1的门的方向设有排气通道10,排气通道10穿过主燃烧室2的下方、与二次燃烧室4连通,用于将干馏室1内的烟气送至二次燃烧室4,与鼓风机5鼓入的新鲜空气混合,充分燃烧后,再从烟囱3排出。

50.参照图3,在主燃烧室2与二次燃烧室4之间的通道设置有第一阀门6,通过第一阀门6可使该通道导通或关闭。在热解汽气管8设有第二阀门12,通过第二阀门12可将该热解汽气管8导通或关闭。在排气通道10设有第三阀门13,通过第三阀门13可使排气通道10导通或关闭。在蒸汽管7设有第四阀门14,通过第四阀门14可使蒸汽管7导通或关闭,由于蒸汽管7和热解汽气管8采用同一个三通管,所以图3中将二者表示为一体。在热气管9也设有阀门(未图示),通过该阀门可使热气管9导通或关闭。

51.使用时,首先将生物质原料装到生物质容器11中,通过轨道将生物质容器11推进干馏室1后密闭,在主燃烧室2中投入燃料并点燃,燃烧产生的热气流通过热气管9进入干馏室1对生物质容器11加热,生物质被加热后首先进入干燥阶段释放水蒸汽,在干燥阶段,第二阀门12被关闭,第四阀门14被开启,生物质释放的水蒸汽通过蒸汽管7排放到空气中,随着生物质逐渐升温,水蒸汽减少,进入到热解阶段,热解反应会产生可燃的汽态产物,在热解阶段,第二阀门12被开启,第四阀门14被关闭,生物质热解产生的汽态产物通过热解汽气管8引导至主燃烧室2燃烧。干馏室1的热气流对生物质容器11加热后,经排气通道10进入二次燃烧室4,与鼓风机5鼓入的新鲜空气混合,充分燃烧后,再进入烟囱3排放至空气中。通过两个干馏室1的热气管9上的阀门的开闭,对两个干馏室1内的生物质容器11的工作状态进行控制,使两个干馏室1内的生物质交替处于干燥和热解状态,即在任意的工作时间,至少一个干馏室1内的生物质容器11工作在干燥状态,且至少一个干馏室1内的生物质容器11工作在热解状态,从而使得干馏过程自身能够源源不断地向主燃烧室2供应燃料。生物质干馏完成后,关闭热气管9上的阀门,将生物质容器11拉出干馏室1,重新推入已装载生物质的容器,大大缩短了传统干馏窑装卸时间,可实现循环不断生产。其中,当进入二次燃烧室4的烟气温度较高时,第一阀门6不需要开启。当进入二次燃烧室4的烟气温度较低无法燃烧时,开启第二阀门6,利用主燃烧室2的高温,结合鼓风机鼓入的新鲜空气,使得烟气燃烧,减少污染物排放。

52.进一步还可在热气管9设置流量阀,通过该流量阀,可以调节供应给干馏室1的热气流的流量,能适应不同含炭原材料干馏特征,从而能实现对加热最终温度和升温速率进行控制,以生产更稳定、优质的产品。

53.进一步还可以在干馏室1、主燃烧室2、二次燃烧室4及各管道覆盖保温隔热体,以此可以减少热量损失。

54.上述实施例中,热气管9设于干馏室1首端上下方向的中部位置,用作蒸汽管7和热解汽气管8的三通管设于干馏室1首端的近顶端的位置,排气通道10设于干馏室1内的两条轨道之间。一方面,有利于热气流扩散至生物质容器11的周围,有利于干燥阶段产生的水蒸汽和热解阶段产生的汽态产物的引导,有利于干馏室1内的烟气的排出,另一方面,干馏室1内的空间得到了充分利用。

55.上述实施例中,各干馏室1水平并排设置,二次燃烧室4设于主燃烧室2的远离干馏室1的一侧,干馏室1的排气通道10经主燃烧室2的下方与二次燃烧室4连接,结构紧凑,可减小占地空间。

56.应当理解,干馏室1的数量还可以设计为三个、四个或更多。所有干馏室1由同一个主燃烧室2供应热气流。

57.进一步还可以在干馏室配置温度感应器,将上述各阀门采用电控阀,并配置控制

器,控制器通过温度感应器监测干馏室的温度,依据监测到的温度,判断干馏进程,从而控制各阀门的开闭,实现生物质干馏设备的自动化运行。

58.进一步还可以配置干燥容器,将所述烟囱与干燥容器连通,并且在烟囱设置阀门来控制二次燃烧室内燃烧产生的热气流的流向,可选择将热气流排入环境中,也可以选择将热气流送至所述干燥容器中,对干燥容器内的原料进行干燥。这样将烟气进一步利用,达到了更好的节能减排的效果。

59.上述通过具体实施例对本实用新型进行了详细的说明,这些详细的说明仅仅限于帮助本领域技术人员理解本实用新型的内容,并不能理解为对本实用新型保护范围的限制。本领域技术人员在本实用新型构思下对上述方案进行的各种润饰、等效变换等均应包含在本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。