用于石脑油催化裂解的额外热源

1.相关申请的交叉引用

2.本技术要求于2019年8月5日提交的美国临时专利申请第62/883063号的优先权,其全部内容通过引用整体并入本文。

技术领域

3.本发明一般地涉及用于制备烯烃和/或芳香烃的系统和方法。更具体地,本发明涉及通过在流化床中催化裂解石脑油制备低碳烯烃和/或btx(苯、甲苯和二甲苯)的系统和方法。

背景技术:

4.低碳烯烃(c2至c4烯烃)是许多化学过程的合成砌块。低碳烯烃用于生产聚乙烯、聚丙烯、环氧乙烷、氯乙烯、环氧丙烷和丙烯酸,而这些物质又用于塑料加工、建筑、纺织和汽车行业等多种行业。通常,低碳烯烃通过石脑油蒸汽裂解和石蜡脱氢制备。

5.btx(苯、甲苯和二甲苯)是一组芳香烃,用于化学工业的许多不同领域,尤其是塑料和聚合物领域。例如,苯是生产聚苯乙烯、酚醛树脂、聚碳酸酯和尼龙的前驱体。甲苯用于生产聚氨酯和作为汽油组分。二甲苯是生产聚酯纤维和邻苯二甲酸酐的原料。在石化工业中,苯、甲苯和二甲苯通常通过石脑油的催化重整来生产。

6.在过去的几十年里,对低碳烯烃和btx的需求一直在不断增加。制备低碳烯烃和芳香烃(例如btx)的常规方法之一包括在流化床中催化裂解石脑油。在催化裂解过程中,积炭形成在催化剂上从而形成失效催化剂。流化床的失效催化剂与气态产物分离,然后流至催化剂再生装置。然后燃烧催化剂颗粒上的积炭以再生失效催化剂并将热量传递给再生的催化剂。然后将再生的催化剂流回流化床反应器进行催化裂解。然而,由于烃类与催化剂颗粒在流化床中的接触时间一般较短,为了优化低碳烯烃和btx的产率,失效催化剂上的积炭不足以将催化剂颗粒加热到所需温度,导致制备低碳烯烃和btx的效率降低。

7.总体而言,虽然存在制备低碳烯烃的方法,但至少鉴于该方法的上述缺陷,该领域仍需要改进。

技术实现要素:

8.已发现了与低碳烯烃和btx制备方法相关的至少一些上述问题的解决方案。解决方案在于制备烯烃和/或芳香烃的方法,该方法包括通过在催化剂再生装置中燃烧天然气将额外的热量传递给再生的催化剂。这有利于至少将再生的催化剂加热至用于制备低碳烯烃和btx的优化温度,从而提高生产效率。此外,天然气被注入催化剂再生装置中的催化剂的密相中以进行无焰燃烧,从而避免催化剂再生装置局部爆炸或局部起火,其中催化剂具有0.03至0.2的固体体积分数(svf)和大于100kg/m3的平均催化剂床层密度。此外,天然气可以被多级注入和燃烧,从而通过再生的催化剂实现彻底均匀的热量分布。因此,本发明的方法为与上述现有的用于生产低碳烯烃和/或芳香烃的方法相关的至少一些问题提供了技

术解决方案。

9.本发明的实施方案包括一种制备低碳烯烃和/或芳香烃的方法。方法包括在包含流化床的反应器中裂解烃进料以形成包含一种或多于一种烯烃和/或一种或多于一种芳香烃的气体产物。方法还包括将催化剂颗粒与至少一些气体产物分离以形成经分离的催化剂颗粒。方法还包括在催化剂再生装置中再生经分离的催化剂颗粒,以形成再生的催化剂颗粒。方法还包括通过喷射器将甲烷注入催化剂再生装置。方法还包括在催化剂再生装置中燃烧甲烷,从而加热经分离的催化剂颗粒和/或再生的催化剂颗粒。方法还包括将再生的催化剂颗粒在一定温度下送至反应器,使得反应器中的温度足以进行裂解。

10.本发明的实施方案包括一种制备低碳烯烃和/或芳香烃的方法。方法包括在包括流化床的反应器中裂解具有30℃至70℃的初馏点的烃进料,以形成包含乙烯、丙烯、丁烯、苯、甲苯和二甲苯中的一种或多于一种的气体产物。方法还包括将催化剂颗粒与至少一些气体产物分离以形成经分离的催化剂颗粒。方法还包括在催化剂再生装置中再生经分离的催化剂颗粒,以形成再生的催化剂颗粒。方法还包括通过喷射器将甲烷注入催化剂再生装置。方法还包括在催化剂再生装置中燃烧甲烷,从而加热经分离的催化剂颗粒和/或再生的催化剂颗粒。方法还包括将再生的催化剂颗粒在一定温度下送至反应器,使得反应器中的温度足以进行裂解。

11.本发明的实施方案包括一种制备低碳烯烃和/或芳香烃的方法。方法包括在循环流化床反应器中裂解主要包含石脑油的烃进料,以形成包含乙烯、丙烯、丁烯、苯、甲苯和二甲苯中的一种或多于一种的气体产物。方法还包括将催化剂颗粒与至少一些气体产物分离以形成经分离的催化剂颗粒。方法还包括在催化剂再生装置中再生经分离的催化剂颗粒,以形成再生的催化剂颗粒。方法还包括通过喷射器将甲烷注入催化剂再生装置。方法还包括在催化剂再生装置中燃烧甲烷,从而加热经分离的催化剂颗粒和/或再生的催化剂颗粒。方法还包括将再生的催化剂颗粒在一定温度下送至循环流化床反应器,使得循环流化床反应器中的温度足以进行裂解。

12.以下包括本说明书中使用的各种术语和短语的定义。

13.术语“约”或“大约”被定义为本领域普通技术人员所理解的接近于。在一个非限制性实施方案中,这些术语被定义为偏差在10%以内,优选在5%以内,更优选在1%以内,最优选在0.5%以内。

14.术语“重量%”、“体积%”或“摩尔%”分别指基于包含组分的材料的总重量、总体积或总摩尔数的组分的重量、体积或摩尔百分比。在一个非限制性实例中,100摩尔材料中的10摩尔组分是10摩尔%的组分。

15.术语“基本上”及其变体被定义为包括偏差在10%以内、在5%以内、在1%以内或在0.5%以内。

16.当在权利要求书和/或说明书中使用时,术语“抑制”或“减少”或“防止”或“避免”或这些术语的任何变体包括任何可测量的降低或完全抑制以实现期望的结果。

17.在说明书和/或权利要求书中使用的术语“有效”是指足以实现希望的、期望的或预期的结果。

18.在权利要求书或说明书中与术语“包含”、“包括”、“含有”或“具有”结合使用时,要素前无数量词可以表示“一个”,也可以表示“一个或更多个”、“至少一个”和“一个或多于一

个”。

19.词语“包含”(和任何形式的包括)、“具有”(和任何形式的具有)、“包括”(和任何包括的形式)或“含有”(和任何形式的包含)是包容性的或开放式的,并且不排除其它的、未列举的元件或方法步骤。

20.本发明的方法可以“包括”、“基本组成为”或“组成为”在整个说明书中公开的特定成分、组分、组合物等。

21.在说明书和/或权利要求书中使用的术语“主要”是指大于50重量%、50摩尔%和50体积%中的任何一个。例如,“主要”可包括50.1重量%至100重量%和其间的所有值和范围、50.1摩尔%至100摩尔%和其间的所有值和范围、或50.1体积%至100体积%和它们之间的所有值和范围。

22.本发明的其他目的、特征和优点将从以下附图、具体实施方式和实施例中变得显而易见。然而,应该理解的是,附图、具体实施方式和实施例虽然说明了本发明的特定实施方案,但仅以说明的方式给出,并不意味着限制。此外,预期在本发明的精神和范围内的改变和修改对于本领域技术人员来说将从具体实施方式中变得显而易见。在还的实施方案中,来自特定实施方案的特征可以与来自其他实施方案的特征组合。例如,来自一个实施方案的特征可以与来自任何其他实施方案的特征组合。在还的实施方案中,可以将附加特征添加到本文描述的特定实施方案中。

附图说明

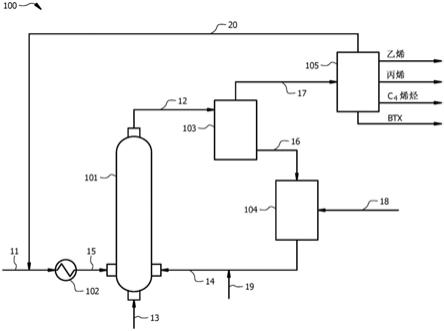

23.为了更完整的理解,现参考以下结合附图的描述,其中:

24.图1示出了根据本发明实施方案的用于制备低碳烯烃和btx的系统的示意图;和

25.图2示出了根据本发明实施方案的催化剂再生装置的系统的示意图;和

26.图3示出了根据本发明实施方案的用于制备低碳烯烃和btx的方法的流程示意图。

具体实施方式

27.目前,芳香烃,尤其是btx和低碳烯烃可以通过石脑油的催化裂解来制备。在该过程中,烃类与流化催化剂床中的催化剂颗粒接触以裂解烃类并在催化剂颗粒上形成积炭。催化剂颗粒流出流化床反应器后,有积碳的催化剂颗粒在催化剂再生装置中再生。在再生步骤中,催化剂颗粒上的积碳通过燃烧除去,燃烧释放的热量反过来加热再生的催化剂,再循环回至流化床反应器。然而,由于烃类与催化剂颗粒在流化床反应器中的接触时间较短,在催化剂颗粒上形成的积碳量往往不足以提供将再生的催化剂恢复至所需的反应温度足够的热量。因此,使用再生的催化剂降低了低碳烯烃和btx的生产效率。本发明提供了该问题的解决方案。解决方案的前提是包括在催化剂再生装置中注入甲烷并在催化剂再生装置中燃烧甲烷以向再生的催化剂提供额外热量的方法。因此,再生的催化剂处于催化裂解装置中制备低碳烯烃和btx的优化温度。此外,甲烷在催化剂再生装置中的催化剂密相处被注入和燃烧,从而避免了在催化剂再生装置中火焰和爆炸的发生。本发明的这些和其他非限制性方面在以下部分中作进一步详细讨论。

28.a.制备烯烃和btx的系统

29.在本发明的实施方案中,用于制备烯烃和/或芳香烃的系统可以包括流化床反应

装置、固气分离装置、催化剂再生装置和产物分离装置。参考图1,示出了系统100的示意图,系统100被配置为制备烯烃和芳香烃,与常规方法相比具有改进的碳效率和能量效率。根据本发明的实施方案,系统100包括流化床反应装置101,其被配置为催化裂解进料流11的烃类以制备烯烃和/或芳香烃。

30.根据本发明的实施方案,流化床反应装置101包括一个或多于一个流化床反应器。每个流化床反应器可以包括壳体。在本发明的实施方案中,壳体由包括不锈钢、碳钢或本领域已知的任何合适材料或其组合的材料制成。在本发明的实施方案中,每个流化床反应器包括设置在壳体上的进料入口,该进料入口被配置为将进料流11接收到壳体中。在本发明的实施方案中,进料流11可以包括终馏点低于250℃的石脑油。在本发明的实施方案中,每个流化床反应器包括设置在壳体上的出口,该出口配置成从壳体释放流出物流12。根据本发明的实施方案,每个流化床反应器包括设置在壳体上的催化剂入口。在本发明的实施方案中,催化剂入口被配置为将催化剂流14的催化剂接收到壳中。

31.根据本发明的实施方案,一个或多于一个流化床反应器是提升管反应器并且每个提升管反应器还包括设置在壳体下半部的提升用气体入口。提升用气体入口被配置为将提升用气体流13接收到壳体中。在本发明的实施方案中,提升用气入体口可以设置在低于进料入口和催化剂入口的位置处。提升用气体的非限制性实例包括氮气、甲烷、任何惰性气体、蒸汽或其组合。提升用气体流13可以包括或不包括蒸汽。在本发明的实施方案中,提升用气体流13包括小于5重量%的蒸汽。在本发明的实施方案中,流化床反应装置101的流化床反应器包括一个或多于一个循环流化床反应器。

32.在本发明的实施方案中,一个或多于一个流化床反应器中的每一个包括设置在壳体中的流化催化剂床。在本发明的实施方案中,流化催化剂床包含催化剂,该催化剂包括zsm-5沸石、用la2o3/p2o5改性的hzsm-5、分子筛、氧化铝、二氧化硅或其组合。催化剂还可以包含载体材料,包括氧化硅、二氧化硅、锆或其组合。催化剂可具有120kg/m3至240kg/m3以及其间的所有范围和值的颗粒密度,包括120kg/m3至130kg/m3、130kg/m3至140kg/m3、140kg/m3至150kg/m3、150kg/m3至160kg/m3、160kg/m3至170kg/m3、170kg/m3至180kg/m3、180kg/m3至190kg/m3、190kg/m3至200kg/m3、200至210kg/m3、210至220kg/m3、220kg/m3至230kg/m3和230kg/m3至240kg/m3。根据本发明的实施方案,流化催化剂床的催化剂与油之比可以为10至80以及其间的所有范围和值,包括10至17、17至24、24至31、31至38、38至45、45至52、52至59、59至66、66至73和73至80。

33.根据本发明的实施方案,系统100还可包括设置在流化床反应器进料入口上方的预热器102。预热器可以配置成加热进料流11并产生经加热的进料流15。预热器可适用于将进料流11加热至温度为200℃至550℃以及其间的所有范围和值,包括200℃至250℃、250℃至300℃、300℃至350℃、350℃至400℃、400℃至450℃、450℃至500℃和500℃至550℃。在本发明的实施方案中,预热器102的出口与流化床反应器的进料入口流体连通,使得经加热的进料流15从预热器102流至反应装置101的一个或多于一个流化床反应器。

34.在本发明的实施方案中,一个或多于一个流化床反应器的流出物出口与固气分离装置103的入口流体连通,使得流出物流12从流化床反应器流至固气分离装置103。在本发明的实施方案中,固气分离装置103被配置为将流出物流12分离成失效催化剂流16和气态产物流17。在本发明的实施方案中,固气分离装置103可包括一个或多于一个旋风系统。在

本发明的实施方案中,失效催化剂流包括具有积炭的催化剂颗粒。失效催化剂流16还可包括吸附在催化剂颗粒上的其他烃类。

35.根据本发明的实施方案,固气分离装置103的第一出口可以与催化剂再生装置104流体连通,使得失效催化剂流16从固气分离装置103流至催化剂再生装置104。在本发明的实施方案中,催化剂再生装置104被配置为从失效催化剂流16再生失效催化剂以产生包含再生的催化剂的催化剂流14。在本发明的实施方案中,如图2,催化剂再生装置104包括壳体201,壳体201被配置为承载催化剂的再生。根据本发明的实施方案,催化剂再生装置104包括再生气体入口202,其被配置为将再生气流18接收至催化剂再生装置104中。再生气体入口202可以设置在壳体201的底部。再生气体的非限制性实例可包括空气、氧气、氮气、甲烷或其组合。

36.根据本发明的实施方案,催化剂再生装置104包括一个或多于一个喷射器203,其配置成将气体燃料喷射到设置在催化剂再生装置104中的催化剂颗粒之间。气态燃料可包括天然气、甲烷、co2、氮气或其组合。在本发明的实施方案中,一个或多于一个喷射器203设置在催化剂再生装置104中催化剂颗粒的密相中。一个或多于一个喷射器203可以包括向上和/或向下的喷嘴。根据本发明的实施方案,一个或多于一个喷射器203被配置为将气体燃料喷射到催化剂中,使得当气体燃料燃烧时在催化剂再生装置104中基本上不发生火焰或爆炸。通过燃烧气态燃料释放的热量足以将催化剂颗粒加热到优化的温度以在反应装置101的流化床反应器中催化裂解烃类。在本发明的实施方案中,为催化裂解反应装置101的流化床反应器中的烃而优化的温度为600℃至750℃以及其间的所有范围和值,包括600℃至610℃、610℃至620℃、620℃至630℃、630℃至640℃、640℃至650℃、650℃至660℃、660℃至670℃、670℃至680℃、680℃至690℃、690℃至700℃、700℃至710℃、710℃至720℃、720℃至730℃、730℃至740℃、和740℃至750℃。在本发明的实施方案中,一个或多于一个喷射器203被配置为将气体燃料以多级方式喷射到催化剂再生装置104中,使得通过燃烧气体燃料产生的热量基本上均匀地分布在催化剂中。

37.在本发明的实施方案中,系统100还可包括设置在催化剂再生装置104上方的汽提塔204。汽提器204可配置成在失效催化剂流16进入催化剂再生装置104之前汽提吸附在催化剂颗粒上的烃类。汽提器204可以包括汽提气体分配器206,其被配置为将汽提气体释放到汽提器204中。汽提气体可以包括蒸汽、ch4、co2、氮气或其组合。剥离器204还可包括剥离内件205,其包括盘状结构内件、人字形结构内件、填料内件、通道格栅内件或其组合。根据本发明的实施方案,催化剂再生装置104还包括一个或多于一个旋风分离器系统207,其被配置为将烟道气与催化剂再生装置104中的催化剂颗粒分离。烟道气可包括甲烷、氮气、任何惰性气体或其组合。在本发明的实施方案中,催化剂再生装置104包括催化剂出口,该催化剂出口被配置为从催化剂再生装置104的壳体201释放再生和加热的催化剂。

38.在本发明的实施方案中,如图1所示,催化剂再生装置104的催化剂出口可以与每个流化床反应器的催化剂入口流体连通,使得催化剂流的再生的催化剂从催化剂再生装置104流至反应装置101。根据本发明的实施方案,含有新鲜催化剂颗粒的补充催化剂流19可以在流向反应装置101之前与催化剂流14合并。

39.根据本发明的实施方案,固气分离装置103的第二出口与产物分离装置105流体连通,使得气态产物流17从固气分离装置103流向产物分离装置105。在本发明的实施方案中,

产品分离装置105被配置为分离气态产物流17以产生再循环流20和多个产物流。多个产物流可以包括主要包含乙烯的乙烯流、主要包含丙烯的丙烯流和整体上主要包含苯、甲苯、二甲苯的btx流中的一种或多于一种。产物流还可包含一种或多于一种c4流,其包含丁二烯、异丁烯、1-丁烯、2-丁烯或其组合。根据本发明的实施方案,再循环流20包含c5至c

12

的烃类。再循环流20还可以包括c4烷烃。根据本发明的实施方案,产物分离装置包括一个或多于一个急冷塔、一个或多于一个压缩机、一个或多于一个btx萃取装置、一个或多于一个蒸馏塔、一个或多于一个洗涤塔、一个或多于一个加氢装置、一个或多于一个碱处理塔、一个或多于一个酸和氧除去装置或其任意组合。

40.在本发明的实施方案中,产物分离装置105的出口可以与预热器102的入口流体连通,使得再循环流20在流入反应装置101之前与进料流11合并。根据本发明的实施方案,反应装置101的多个流化床反应器可以与固气分离装置103的单个装置、催化剂再生装置104的单个装置和/或产物分离装置105的单个装置一起操作。

41.b.生产烯烃和/或芳香烃的方法

42.已经发现了通过催化裂解石脑油制备烯烃和芳香烃的方法。该方法的实施方案能够为再生的催化剂恢复足够的热量,使得催化裂解在优化的反应温度下进行。如图3所示,本发明的实施方案包括用于制备烯烃和/或芳香烃的方法300。方法300可以由如图1所示的系统100和如图2所示的催化剂再生装置104实施。

43.根据本发明的实施方案,如方框301所示,方法300包括在包括一个或多于一个流化床的反应装置101的一个或多于一个反应器中裂解进料流11的烃类,以在流出物流12中形成包含一种或多于一种烯烃和/或一种或多于一种芳香烃。在本发明的实施方案中,进料流11的初馏点为30℃至70℃以及其间的所有范围和值,包括30℃至32℃、32℃至34℃、34℃至36℃、36℃至38℃、38℃至40℃、40℃至42℃、42℃至44℃、44℃至46℃、46℃至48℃、48℃至50℃、50℃至52℃、52℃至54℃、54℃至56℃、56℃至58℃、58℃至60℃、60℃至62℃、62℃至64℃、64℃至66℃、66℃至68℃和68℃至70℃。进料流11的烃进料可主要包含终馏点低于350℃的石脑油。

44.根据本发明的实施方案,流出物流12中的一种或多于一种烯烃包括乙烯、丙烯、丁烯或其组合。流出物流12中的一种或多于一种芳香烃可包括苯、甲苯、二甲苯或其组合。在本发明的实施方案中,方框301处的裂解可以在600℃至750℃以及其间的所有范围和值的反应温度下进行,包括600℃至610℃、610℃至620℃、620℃至630℃、630℃至640℃、640℃至650℃、650℃至660℃、660℃至670℃、670℃至680℃、680℃至690℃、690℃至700℃、700℃至710℃、710℃至720℃、720℃至730℃、730℃至740℃和740℃至750℃。方框301处的裂解可以在一个或多于一个反应器中在0.5巴至5巴以及其间的所有范围和值的压力下进行,包括0.5巴至1.0巴、1.0巴至1.5巴、1.5巴至2.0巴、2.0巴至2.5巴、2.5巴至3.0巴、3.0巴至3.5巴、3.5巴至4.0巴、4.0巴至4.5巴和4.5巴至5.0巴。根据本发明的实施方案,在方框301的裂解步骤中,反应装置101中催化剂颗粒与烃类之间的接触时间为1s至10s以及其间的所有范围和值,包括1s至2s、2s至3s、3s至4s、4s至5s、5s至6s、6s至7s、7s至8s、8s至9s、和9s至10s。

45.在本发明的实施方案中,反应装置101中的一个或多于一个反应器包括一个或多于一个循环流化床反应器。在方框301的裂解步骤中,一个或多于一个反应器中的每一个反

应器的流化床的固体体积分数可以是0.1至0.2以及其间的所有范围和值,包括0.1至0.12、0.12至0.14、0.14至0.16、0.16至0.18和0.18至0.20。一个或多于一个反应器中的每个反应器的流化床中的表观速度可以是1m/s至1.5m/s以及其间的所有范围和值,包括1m/s至1.1m/s、1.1m/s至1.2m/s、1.2m/s至1.3m/s、1.3m/s至1.4m/s、和1.4m/s至1.5m/s。一个或多于一个流化床反应器中的每个流化床反应器的停留时间分布可以表征为反应物的停留时间为1秒至10秒,所述反应物包括流化床反应器中的催化剂颗粒和/或烃类。

46.根据本发明的实施方案,如方框302所示,方法300包括在固气分离装置103中,将催化剂颗粒与流出物流12的至少一些气体产物分离,以形成(a)失效催化剂流16中的经分离的催化剂颗粒和(b)气态产物流17。方框302的分离可以在固气分离装置103中的单级或多级旋风系统中进行。在本发明的实施方案中,气态产物流17在产物分离装置105中进一步分离以形成主要包含乙烯的乙烯流、主要包含丙烯的丙烯流、主要包含c4烯烃的c4烯烃流和整体上主要包含苯、甲苯、二甲苯的btx流中的一种或多于一种。

47.根据本发明的实施方案,如方框303所示,方法300包括在催化剂再生装置104中再生失效催化剂流16的经分离的催化剂颗粒,以形成再生的催化剂颗粒。在本发明的实施方案中,在方框303处的再生可包括在再生气体(例如空气)中燃烧催化剂颗粒上的积炭。在本发明的实施方案中,在方框303再生之前,失效催化剂流16的催化剂颗粒可以在汽提塔204中汽提掉吸附在其上的烃类。在本发明的实施方案中,方框303中的再生可以在500℃至650℃以及其间的所有范围和值的再生温度下进行,包括500℃至510℃、510℃至520℃、520℃至530℃、530℃至540℃、540℃至550℃、550℃至560℃、560℃至570℃、570℃至580℃、580℃至590℃、590℃至600℃、600℃至610℃、610℃至620℃、620℃至630℃、630℃至640℃和640℃至650℃。

48.根据本发明的实施方案,如方框304所示,方法300包括通过喷射器203将气态燃料喷射到催化剂再生装置104中。在本发明的实施方案中,气态燃料以单级或多级喷射到催化剂再生装置104中。在方框304中喷射的气体燃料可包括甲烷、天然气、氮气、甲烷、co2或其组合。在本发明的实施方案中,喷射器203位于催化剂再生装置104中催化剂颗粒的密相中。

49.在本发明的实施方案中,如方框305所示,方法300包括在催化剂再生装置104中燃烧气态燃料(例如甲烷),从而加热经分离的催化剂颗粒和/或再生的催化剂颗粒。根据本发明的实施方案,方框305中的再生装置104里的燃烧在催化剂基本上不产生火焰(即,无焰燃烧)或爆炸。

50.在本发明的实施方案中,在方框306中,方法300进一步包括将催化剂流14的再生催化剂颗粒在一定温度下送至反应装置101的一个或多于一个反应器中,使得反应器中的温度足以裂解。

51.尽管已经参考图3的方框描述了本发明的实施方案,但是应该理解,本发明的操作不限于图3中所示的特定方框和/或特定顺序的方框。因此,本发明的实施方案可以使用与图3不同的顺序的各种方框来提供如本文所述的功能。

52.在本发明的上下文中,至少描述了以下15个实施方案。实施方案1是一种制备烯烃和/或芳香烃的方法。方法包括在包含流化床的反应器中裂解烃进料以形成包含一种或多于一种烯烃和/或一种或多于一种芳香烃的气体产物。方法还包括将催化剂颗粒与至少一些气体产物分离以形成经分离的催化剂颗粒。方法还包括在催化剂再生装置中再生经分离

的催化剂颗粒以形成再生的催化剂颗粒,以及通过喷射器将甲烷注入催化剂再生装置。方法还包括在催化剂再生装置中燃烧甲烷,从而加热经分离的催化剂颗粒和/或再生的催化剂颗粒。此外,方法包括将再生的催化剂颗粒在一定温度下送至反应器,使得反应器中的温度足以进行裂解。实施方案2是实施方案1的方法,其中烃进料具有30℃至70℃的初馏点。实施方案3是实施方案1或2中任一项的方法,其中烃进料主要包含终馏点低于350℃的石脑油。实施方案4为实施方案1至3中任一项的方法,其中所述一种或多于一种烯烃包括乙烯、丙烯、丁烯或其组合。实施方案5为实施方案1至4中任一项的方法,其中所述一种或多于一种芳香烃包括苯、甲苯、二甲苯或其组合。实施方案6是实施方案1至5中任一项的方法,其中甲烷包含在天然气流中。实施方案7为实施方案1至6中任一项的方法,其中反应器包括循环流化床反应器。实施方案8为实施方案1至7中任一项的方法,其中甲烷被注入催化剂再生装置中催化剂的密相中。实施方案9是实施方案1至8中任一项的方法,其中裂解在反应器内于600℃至750℃的反应温度下进行。实施方案10是实施方案1至9中任一项的方法,其中裂解在1秒至10秒的催化剂和烃的平均接触时间下进行。实施方案11为实施方案1至10中任一项的方法,其中裂解在反应器内于0.5巴至5.0巴的反应压力下进行。实施方案12为实施方案1至11中任一项的方法,其中足以裂解的再生催化剂的温度为500℃至750℃。实施方案13为实施方案1至12中任一项的方法,其中甲烷以多级注入。实施方案14为实施方案1至13中任一项的方法,其中所述喷射器包括向上和/或向下的喷嘴。实施方案15为实施方案1至14中任一项的方法,其中甲烷在催化剂再生装置中的燃烧包括无焰燃烧。

53.尽管已经详细描述了本技术的实施方案及其优点,但是应当理解,在不脱离由所附权利要求限定的实施方案的精神和范围的情况下,可以在本文中进行各种改变、替换和变更。此外,本技术的范围不旨在限于说明书中描述的工艺、机器、制造、物质组成、途径、方法和步骤的特定实施方案。如本领域普通技术人员将从上述公开内容中容易理解的那样,可以利用当前存在的或以后将开发的执行与本文所述的相应实施方案基本相同的功能或实现基本相同的结果的工艺、机器、制造、物质组合物、装置、方法或步骤。因此,所附权利要求旨在将这些工艺、机器、制造、物质组合物、装置、方法或步骤包括在它们的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。