1.本发明涉及铁路技术领域,尤其是涉及一种高制动性能货车轮对及其设计方法。

背景技术:

2.轮对是车辆行走部件中与轨道直接接触的重要部件,是由两片车轮通过过盈配合压装在同一根车轴上所组成的,其作用是保障车辆在轨道上的平稳运行和转向,轮对通过承载车辆的全部的动载荷和静载荷,并将它传递给钢轨轨道,同时将不同工况下因钢轨轨道的不平顺等产生的载荷及时传递给车辆的其他部件,车辆的制动也是通过轮对进行的。

3.轮对主要由车轴,车轮和轴箱结构三部分组成,车轴指的是装配在车轮轮毂孔内用以承载车辆重量的圆柱形结构,车轴的结构主要分为轴颈、防尘板座、轮座和轴身四部分;车轮主要是由轮缘、踏面、辐板和轮毂组成,其中辐板是整个车轮的承载的关键,对力学性能的要求很高;轴箱结构是由迷宫环、轴承、挡圈、锁紧螺母、锁紧垫片、轴箱、端盖和螺栓等组成,是整个轮对支撑转向架及车体的关键部件。

4.目前铁路货车轮对,除了应对现代化的货运需求外,还需要承载大载重量(18t及以上)和频繁且长时间的车辆启停制动工况,而货车车辆的制动主要靠车辆对轮对的制动来实现。现行的货车车辆制动主要由两种形式:轮对踏面制动和轮对轴盘制动,而轮对轴盘制动方式需要在轮对的车轴上装载制动盘,从而大大增加了轮对的簧下质量,无法满足货车对载重量的要求;同时轮对踏面制动,由于轮对的车轮踏面长时间承受制动热量,导致了大部分货车在满载的情况和长时间连续制动(45min及以上)过程中,轮对的车轮出现了形变和残余应力超标的情况,极大的减小了轮对检修的周期,检修费用大幅度增加。特别是欧洲铁路货车对轮对的要求极高,车辆轮对尤其要适应至少45分钟连续制动的实际工况要求,因此对轮对的车轮结构、轴承的固定方式等要求极其严格,特别是对车轮在长时间的连续制动工况下的辐板变形和整个车轮的残余应力要求很高。

5.现有的货车轮对端部结构复杂不合理,轮对的轴承是通过轴端端盖直接固定,锁紧力矩小,轴承可能因锁紧力不足导致轴向窜动较大,影响轮对的使用寿命;并且装配繁琐,轮对组装合格率较低。

技术实现要素:

6.针对现有技术不足,本发明所要解决的技术问题是提供一种高制动性能货车轮对及其设计方法,以达到轮对端部锁紧力矩大,轮辋轴向位移小,稳定可靠的目的。

7.为了解决上述技术问题,本发明所采用的技术方案为:

8.一种高制动性能货车轮对,包括车轴和车轮以及轴箱,所述车轴的端部设有轴颈和轮座,车轮设在轮座上,轴箱对应轴颈设置,轴箱位于车轮的外侧,轴箱内设有轴承,轴承套设在轴颈上,还包括锁紧螺母和轴承挡圈,所述轴承挡圈套设在轴颈上对轴承外侧进行定位,轴颈的端部外缘上设有与锁紧螺母的内螺纹相适配的轴承定位螺纹,锁紧螺母的内侧与轴承挡圈的外侧相贴合,锁紧螺母的外端面与车轴的端面之间通过紧固结构相连。

9.所述车轴上在轴颈和轮座之间形成有防尘座,轴箱的内端通过迷宫环与防尘座相连,轴箱的外端设有可拆卸打开的端盖。

10.所述轴箱的顶部设有用于与转向架减振弹簧相连接的圆柱形凹槽。

11.所述紧固结构包括锁紧垫圈和锁紧螺栓,锁紧螺母上设有与锁紧螺栓相适配的螺纹孔,锁紧垫圈上设有用于锁紧螺栓穿过的定位孔,车轴的端部上设有键槽,锁紧垫圈上设有与键槽相配合凸起。

12.所述防尘座上从轴颈侧至轮座侧为弧形过渡。

13.所述车轴的端部设有伸出部,伸出部的外径小于轴颈的外径,所述轴承定位螺纹设在伸出部的外缘上,键槽设在伸出部的端面上,锁紧垫圈套在伸出部上,凸起设在锁紧垫圈的内缘上。

14.所述车轴上在防尘座和轮座的外端之间设有引锥,防尘座和轮座的外端之间通过引锥过渡,轮座的内端与车轴的轴身之间通过圆弧过渡。

15.所述车轮包括轮毂、辐板以及轮辋,所述轮辋的外侧设有环形的消音槽,所述消音槽中设有消音环。

16.一种高制动性能货车轮对的设计方法,包括以下步骤:

17.步骤1:轮对辅助线设置:x轴线为车轴水平中心轴线,y轴线为车轴左右对称轴线;

18.步骤2:设计1/2轮对内侧距:以y轴线为基准,车轮内辋面垂直于水平面并距离y轴线为l1;

19.步骤3:设计轮对凸悬:以车轴轮座直线的右侧起点距离车轮轮毂内侧面的距离为轮对内凸悬l2,左侧起点距离车轮轮毂外侧面的距离为轮对外凸悬l3;

20.步骤4:设计轮对轮位差:以车轮内辋面为基准,两侧车轴轴颈末端竖直平面距离两侧车轮内辋面的距离差为丨l4-l5丨;

21.步骤5:设计轮对总体:以y轴线作为左右对称中心线,对称绘制另一侧车轮便可以得到轮对总体结构。

22.其中,

23.所述步骤2中,l1尺寸为680mm

±

0.5mm;所述步骤3中,l2尺寸为5mm

±

0.5mm,l3尺寸为5mm

±

0.5mm;所述步骤4中,丨l4-l5丨的尺寸为0mm~1mm。

24.本发明与现有技术相比,具有以下优点:

25.该高制动性能货车轮对及其设计方法设计合理,采用轴端螺母锁紧轴承的轴箱悬挂技术,轮对端部锁紧力矩大,极大的改善了轮对轴承因为锁紧力不足导致的轴向窜动的发生,轮辋轴向位移小,稳定可靠;易于组装,轮对组装合格率高达99.5%;车轮与车轴轮座采用凸悬式结构设计,减少了轮对车轮的应力集中向车轴的传递,提高了轮对车轴的使用寿命;通过加装阻尼环减低轮轨噪声,降噪效果在10.9db以上。

附图说明

26.下面对本说明书各幅附图所表达的内容及图中的标记作简要说明:

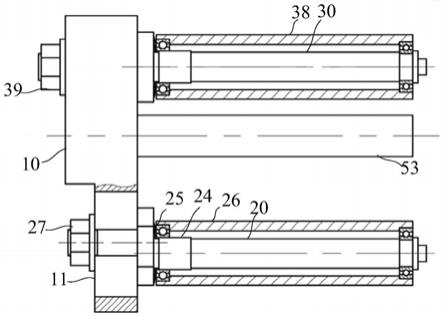

27.图1为本发明轮对结构示意图。

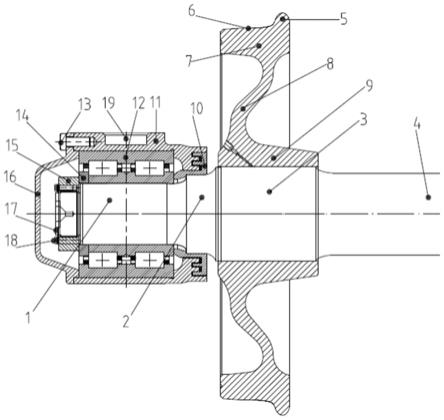

28.图2为图1左端放大示意图。

29.图3为本发明车轴结构示意图。

30.图4为图3左端放大示意图。

31.图5为本发明锁紧螺母和锁紧垫圈配合示意图。

32.图中:

33.1-轴颈;2-防尘座;3-轮座;4-轴身;5-轮缘;6-踏面;7-轮辋;8-辐板;9-轮毂;10-迷宫环;11-轴箱;12-轴承;13-端盖螺栓;14-轴承挡圈;15-锁紧螺母;16-端盖;17-锁紧垫圈;18-锁紧螺栓;19-圆柱形凹槽;20-键槽;21-轴承定位螺纹;22-退刀槽;23-轴颈部;24-防尘座;25-引锥;26-轮座部;27-轴身部;r1、r2、r3-轴颈卸荷槽圆弧;r4-防尘座与轮座过渡圆弧;r5、r6-轴身过渡圆弧;l1-1/2轮对内侧距;l2:轮对内凸悬;l3轮对外凸悬;丨l4-l5丨-轮位差。

具体实施方式

34.下面对照附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明。

35.如图1至图5所示,该高制动性能货车轮对,包括车轴、车轮、轴箱11、轴承12、锁紧螺母15和轴承挡圈14;车轴的端部设有轴颈和轮座,车轮设在轮座上,轴箱对应轴颈设置,轴箱位于车轮的外侧,轴承位于轴箱的内部,轴承套设在轴颈上,轴承挡圈套设在轴颈上对轴承外侧进行定位,轴颈的端部外缘上设有与锁紧螺母的内螺纹相适配的轴承定位螺纹21,锁紧螺母的内侧与轴承挡圈的外侧相贴合,锁紧螺母的外端面与车轴的端面之间通过紧固结构相连。

36.车轴上在轴颈1和轮座3之间形成有防尘座2,轴箱的内端通过迷宫环10与防尘座相连,轴箱的外端设有可拆卸打开的端盖16,便于组装。

37.轴箱的顶部设有用于与转向架减振弹簧相连接的圆柱形凹槽19;轴箱体采用独立的弹簧承载,极大的改善了轮对在车辆垂向的力学性能。

38.优选的,紧固结构包括锁紧垫圈17和锁紧螺栓18,锁紧螺母上设有与锁紧螺栓相适配的螺纹孔,锁紧垫圈上设有用于锁紧螺栓穿过的定位孔,车轴的端部上设有键槽20,锁紧垫圈上设有与键槽相配合凸起。

39.车轴的端部设有伸出部,伸出部的外径小于轴颈的外径,所述轴承定位螺纹设在伸出部的外缘上,键槽设在伸出部的端面上,锁紧垫圈套在伸出部上,凸起设在锁紧垫圈的内缘上。

40.采用轴端螺母锁紧轴承的轴箱悬挂技术,轮对端部锁紧力矩大,极大的改善了轮对轴承因为锁紧力不足导致的轴向窜动的发生,轮辋轴向位移小,稳定可靠;易于组装,轮对组装合格率高达99.5%。

41.防尘座上从轴颈侧至轮座侧为弧形过渡;车轴上在防尘座和轮座的外端之间设有引锥25,防尘座和轮座的外端之间通过引锥过渡,轮座的内端与车轴的轴身4之间通过圆弧过渡。

42.优选具体实例为:

43.该高制动性能货车轮对,包括车轴、车轮和轴箱,车轴为对称的圆柱形结构,主要分为轴颈部23、防尘座24、轮座部26和轴身部27四部分;车轮由轮缘5、踏面6、轮辋7、辐板8和轮毂9组成;车轴与车轮通过过盈配合连接,车轴的左右两端与轴箱结构连接,轴箱结构

是由迷宫环、轴承、轴承挡圈、锁紧螺母、锁紧垫圈、锁紧螺栓、轴箱、端盖和端盖螺栓13等组成,轴箱结构上设有与转向架减振弹簧相连接的圆柱形凹槽。

44.车轴包括键槽、轴承定位螺纹、轴颈、防尘座、轮座和轴身,每种结构沿车轴竖直中心线呈对称分布,键槽和轴承定位螺纹位于车轴两端,轴颈位于轴端与防尘座之间,防尘座位于轴颈和轮座之间,轴身位于两轮座之间。

45.键槽为纵向分布,键槽位于轴承定位螺纹垂直端面,轴承定位螺纹与轴颈之间通过宽度为6mm的退刀槽22连接。

46.轴颈为直线结构,轴颈末端为r40、r2.5的卸荷槽圆弧结构;防尘座与轮座之间由直线和圆弧曲线r25连接;轮座起始端为长度为10mm,角度为5

°

的引锥过渡,轮座末端与轴身之间通过圆弧曲线r15和r75相连,整个结构成左右对称分布。

47.车轮包括轮缘、踏面、轮辋、辐板和轮毂,轮缘位于踏面之上,轮辋处于踏面与辐板之间,轮毂与轮辋之间的部分为辐板,轮毂与车轴接触面的过渡圆角为r3。

48.轮辋的外侧设有环形的消音槽,所述消音槽中设有消音环;优选的,消音环为阻尼环。鼓励车辆运营商通过技术革新降低车辆运行噪声,但货车业主对成本较为敏感;本发明通过加装阻尼环减低轮轨噪声,阻尼环相较其他降噪方式,成本更低,具有大规模推广的潜力。具有良好的降噪效果,此阻尼环轮对在降噪效果在10.2db以上。

49.轴箱结构包括迷宫环、轴承、轴箱、锁紧螺母、锁紧垫圈、锁紧螺栓、端盖和端盖螺栓。迷宫环与车轴防尘座之间通过过盈量配合连接,迷宫环与轴箱通过迷宫式结构连接,同时,迷宫环和轴承挡圈对轴承起到水平定位作用。

50.轴承与车轴轴颈之间通过过盈量配合连接,轴承位于迷宫环左侧,轴承与轴箱之间为间隙配合,轴承挡圈位于轴承的左侧。轴承挡圈被锁紧螺母与轴承定位螺纹固定于轴端。锁紧螺母通过锁紧垫圈和螺栓固定,锁紧垫圈起到防松效果。轴箱的外侧面设有可固定承载弹簧的独立凹槽。

51.基于上述一种高制动性能货车轮对,适用于对载重和制动性能要求较高的货车轮对,本发明还涉及一种高制动性能货车轮对的设计方法,所述设计方法包括如下步骤:

52.步骤1.轮对辅助线设置:x轴线为车轴水平中心轴线,也称为轴向。y轴线为车轴左右对称轴线,指示垂直于x轴向的径向,x轴线箭头所指方向为左侧,x轴线箭头的反方向为右侧;

53.步骤2.设计1/2轮对内侧距:以y轴线为基准,车轮内辋面垂直于水平面并距离y轴线为l1;

54.步骤3.设计轮对凸悬:以车轴轮座直线的右侧起点距离车轮轮毂内侧面的距离为轮对内凸悬l2,左侧起点距离车轮轮毂外侧面的距离为轮对外凸悬l3;

55.步骤4.设计轮对轮位差:以车轮内辋面为基准,两侧车轴轴颈末端竖直平面距离两侧车轮内辋面的距离差为丨l4-l5丨;

56.步骤5.设计轮对总体:以y轴线作为左右对称中心线,对称绘制另一侧车轮便可以得到轮对总体结构。

57.进一步的,所述步骤2中,l1尺寸为680mm

±

0.5mm;所述步骤3中,l2尺寸为5mm

±

0.5mm,l3尺寸为5mm

±

0.5mm;所述步骤4中,丨l4-l5丨的尺寸为0mm~1mm。

58.本发明从提高轮对制动性能和结构轻量化出发,按照轮对的轴承中心距2000mm,

轮对内侧距1360mm,轨距1421mm,轮位差小于等于1mm,轮对凸悬量5mm,设计出了一种制动性能良好、轴承固定方式可靠、易于组装的新型φ730mm的轮对。

59.该轮对采用的是轴端螺母锁紧轴承的轴箱悬挂技术,轴箱体采用独立的弹簧承载,极大的改善了轮对在车辆垂向的力学性能;车轮与车轴轮座采用凸悬式结构设计,减少了轮对车轮的应力集中向车轴的传递,提高了轮对车轴的使用寿命;车轮通过采用轻量化设计,在较小的制动热容量下一次性通过新制车轮和磨耗到限车轮的高强度制动试验,满足了轮对在大载重量和高频率、长时间的制动热负荷要求下,轮对形变量小、残余应力保持在标准要求范围内的严苛要求。该轮对具有良好的制动性能,轮对在制动过程中轮辋的轴向位移最大为2.5mm,小于标准要求制动过程中轮辋的轴向位移-1mm~3mm的规定,制动后的轮辋最大轴向位移为1.08mm,符合标准要求的-1.5mm~ 1.5mm的严苛要求。车轴和车轮强度计算均满足相关标准要求,并通过了欧洲tsi认证,轮对的实验室实际制动试验一次性通过。

60.应用本发明设计的轮对,车轴所有截面的计算应力全部小于标准要求的许用应力,车轮的刚度、强度及热力学性能全部满足标准要求,轮对适用轴重18t以及上的货车需要。应用本发明设计的轮对,易于组装,根据生产现场数据,轮对组装合格率高达99.5%。

61.本发明的轮对可应用于欧洲大载重量(18t及以上)和频繁且长时间的铁路货车上,适用于踏面制动或轴盘制动,且易于批量生产;完成建立高制动性能货车轮对设计方法,根据此方法可对大载重量(18t及以上)和频繁且长时间的车辆启停制动工况货车轮对进行结构设计。

62.上述仅为对本发明较佳的实施例说明,上述技术特征可以任意组合形成多个本发明的实施例方案。

63.上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。