1.本发明涉及异种材料接合结构体的制造方法和异种材料接合结构体,特别是涉及将铝或铝合金材与钢材进行接合的异种材料接合结构体的制造方法和异种材料接合结构体。

背景技术:

2.近年来,为了实现以削减co2排放量为目的的车身轻量化和碰撞安全性强化,在汽车的车身骨架等上适用高张力钢板(high tensile strength steel:htss)。

3.另外,以车身进一步轻量化为目的,对于将轻量的铝或铝合金材与钢材进行接合而成的异种金属接合材料的需要也变高。作为接合异种金属的方法,一般来说,有用钉子或螺丝等进行接合的方法,但钉子或螺丝比较高价,因此存在接合材的制造成本变高,并且所得到的接合材增加了当于钉子或螺丝的重量而变重的问题。

4.另一方面,若以一般的方法直接焊接铝或铝合金材和钢材,则在接合界面形成脆弱的金属间化合物,不能获得良好的强度。因此,在铝或铝合金材与钢材的接合中,要求一种能够得到高强度的焊接技术。

5.作为通过焊接接合异种金属的方法,在专利文献1中公开有一种接合方法,通过冷喷涂法在由钢构成的第1基材的表面形成铝或铝合金皮膜,并使该皮膜与铝或铝合金所构成的第2基材对置而进行焊接。

6.在先技术文献

7.专利文献

8.专利文献1:日本特开2013-188780号公报

9.附带一提,在铝或铝合金材是闭截面的挤压材时,需要从高张力钢材侧通过单侧施工进行焊接,但上述专利文献1所述的接合方法,使用tig(tungsten inert gas)焊接、mig(metal inert gas)焊接、及等离子焊接这样热影响大的电弧焊。因此,在铝或铝合金材的表面,通过冷喷涂而形成可以与钢焊接的金属皮膜,将该皮膜与高张力钢进行焊接时,由于电弧焊时发生的大量的热,导致金属皮膜对于高张力钢的粘合强度大幅降低,进而有可能导致接合强度降低。

10.作为可以将焊接时的线能量抑制在铝或铝合金材不会熔融的程度的焊接,考虑有激光焊接,在专利文献1的接合方法中,对于激光焊接未有提及。另外,在对于金属喷镀皮膜进行焊接时有由于皮膜中所含的喷射时的残余气体引起焊接金属中容易发生大的气孔的缺点,若焊接金属中大量残存大的气孔,则有接头强度降低等问题,但在专利文献1的接合方法中,关于气孔的问题也未有记述。因此,要求开发出一种可以从高张力钢材侧进行单侧施工,且接头强度优异的异种材料接合结构体的制造方法。

技术实现要素:

11.本发明鉴于前述课题而提出,其目的在于,提供一种在铝或铝合金材与钢材的异

种材料接合中,可以从钢材侧通过单侧施工进行焊接,并且,气孔少,接头强度优异的异种材料接合结构体的制造方法及异种材料接合结构体。

12.本发明的上述目的,可由异种材料接合结构体的制造方法相关的下述(1)的构成达成。

13.(1)一种异种材料接合结构体的制造方法,其中,具有如下工序:

14.通过对于铝或铝合金材的表面的至少一部分,低温喷射从纯铁、碳钢、不锈钢、镍、镍合金、钴和钴合金中选择的至少一种金属粉末,由此形成低温喷射皮膜的工序;

15.以使所述低温喷射皮膜与钢材对置的方式将所述铝或铝合金材与所述钢材重叠的工序;

16.从所述钢材侧通过激光焊接,接合所述铝或铝合金材与所述钢材的工序,

17.所述接合工序,以在所述钢材、所述低温喷射皮膜、及所述铝或铝合金材的任意一个之中均形成熔融部的焊接条件进行。

18.另外,异种材料接合结构体的制造方法的本发明优选的实施方式,涉及下述(2)。

19.(2)根据(1)所述的异种材料接合结构体的制造方法,其中,所述接合工序,至少通过2次激光照射进行,第2次之后的所述激光照射的线能量为第1次的所述激光照射的线能量的同等以下。

20.另外,本发明的上述目的,可由异种材料接合结构体相关的下述(3)的构成达成。

21.(3)一种异种材料接合结构体,其具备:

22.铝或铝合金材;

23.形成于所述铝或铝合金材的表面的至少一部分,低温喷射从纯铁、碳钢、不锈钢、镍、镍合金、钴和钴合金中选择的至少一种金属粉末而成的低温喷射皮膜;

24.重叠在所述低温喷射皮膜之上的钢材;

25.在所述钢材、所述低温喷射皮膜、及所述铝或铝合金材的任意一个之中都形成有熔融部的焊接金属。

26.另外,本发明的上述目的,可由异种材料接合结构体的制造方法相关的下述(4)的构成达成。

27.(4)一种异种材料接合结构体的制造方法,其中,具有如下工序:

28.通过对于铝或铝合金材的表面的至少一部分,低温喷射从纯铁、碳钢、不锈钢、镍、镍合金、钴和钴合金中选择的至少一种金属粉末,由此形成低温喷射皮膜的工序;

29.以使所述低温喷射皮膜与钢材对置的方式将所述铝或铝合金材与所述钢材重叠的工序;

30.从所述钢材侧通过激光焊接,接合所述铝或铝合金材与所述钢材的工序,

31.所述接合工序,以所述低温喷射皮膜成为部分熔透的条件,由至少2次激光照射进行,第2次以后的所述激光照射的线能量为第1次所述激光照射的线能量的同等以下。

32.在本发明的异种材料接合结构体的制造方法中,具有如下工序:通过对于铝或铝合金材的表面的至少一部分,低温喷射从纯铁、碳钢、不锈钢、镍、镍合金、钴和钴合金中选择的至少一种金属粉末,由此形成低温喷射皮膜的工序;以使低温喷射皮膜与钢材对置的方式重叠铝或铝合金材与钢材的工序;从钢材侧通过激光焊接而接合铝或铝合金材与钢材的工序,并且,接合工序以在钢材、低温喷射皮膜、及铝或铝合金材任意一个之中均形成熔

融部的焊接条件进行,因此,可以从钢材侧通过单侧施工进行焊接,并且,能够得到气孔少,接头强度优异的异种材料接合结构体。

33.另外,在本发明的他的异种材料接合结构体的制造方法中,因为接合工序以低温喷射皮膜成为部分熔透的条件通过至少2次激光照射进行,第2次以后的激光照射的线能量为第1次激光照射的线能量的同等以下,所以气孔的发生得到大幅抑制,能够得到接头强度优异的异种材料接合结构体。

附图说明

34.图1是通过激光焊接而形成本发明的第1实施方式的异种材料接合结构体的立体图。

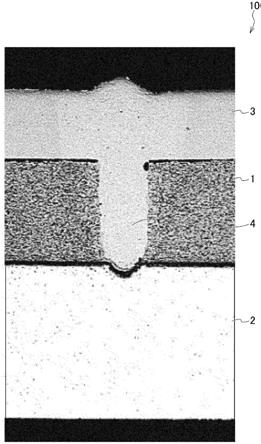

35.图2是由第1实施方式的异种材料接合结构体的制造方法形成的、实施例1的异种材料接合结构体的放大剖视图。

36.图3是由第1实施方式的异种材料接合结构体的制造方法形成的、实施例2的异种材料接合结构体的放大剖视图。

37.图4是通过激光焊接而形成本发明的第2实施方式的异种材料接合结构体的立体图。

38.图5是由第2实施方式的异种材料接合结构体的制造方法形成的、实施例3的异种材料接合结构体的放大剖视图。

39.图6是由现有的制造方法形成的比较例的异种材料接合结构体的放大剖视图。

具体实施方式

40.以下,对于本发明的各实施方式详细说明。还有,本发明不受以下说明的各实施方式限定,在不脱离本发明的主旨的范围内,能够任意变更实施。

41.本发明人为了在铝或铝合金材与钢材的异种材料接合中,取得即使是从钢材侧通过单侧施工进行焊接时,也能够得到良好的接合接头的接合方法而反复锐意研究。其结果发现,通过对于铝或铝合金材的表面的至少一部分,低温喷射能够与钢材焊接的金属粉末而形成低温喷射皮膜,并且从钢材侧通过激光焊接而接合低温喷射皮膜与钢材,能够得到良好的接合接头。

42.具体来说,若对于铝或铝合金板的表面,通过低温喷射法(冷喷涂法),高速使规定的金属粉末喷射而形成金属皮膜(低温喷射皮膜),则铝或铝合金板与金属皮膜能够得到高强度的机械结合,因此可知,通过其后的与钢材的激光焊接所得到的异种材料接合结构体中,也能够得到良好的接合接头。

43.此外还发现,在形成于铝或铝合金板上的低温喷射皮膜与钢材的激光焊接中,为了抑制发生于熔融部的气孔,激光焊接条件是重要的要素,通过恰当管理该激光焊接条件,能够得到气孔的发生少,并具有高接合强度的接合接头。

44.(第1实施方式)

45.本实施方式的异种金属接合体的制造方法,具有如下工序:通过对于铝或铝合金材的表面的至少一部分,低温喷射从纯铁、碳钢、不锈钢、镍、镍合金、钴和钴合金中选择的至少一种金属粉末,由此形成低温喷射皮膜的工序;以使低温喷射皮膜与钢材对置的方式

重叠铝或铝合金材与钢材的工序;从钢材侧通过激光焊接而接合低温喷射皮膜与钢材的工序。

46.如图1所示,本实施方式的异种材料接合结构体10,在铝或铝合金材2的表面的至少一部分,形成低温喷射皮膜1。接着,以使低温喷射皮膜1与钢材3对置的方式重叠铝或铝合金材2与钢材3。再通过从钢材3侧照射的激光束l,以在钢材3、低温喷射皮膜1、及铝或铝合金材2的任意一个之中均形成熔融部的焊接条件,经由低温喷射皮膜1而对于钢材3与铝或铝合金材2进行激光焊接,通过钢材3、低温喷射皮膜1和铝或铝合金材2的熔融而形成焊接金属(熔敷焊道)4。

47.低温喷射皮膜1包含从纯铁、碳钢、不锈钢、镍、镍合金、钴和钴合金中选择的至少一种金属。还有,虽未图示,但通过低温喷射而高速被喷送有金属粉末的铝或铝合金材2的表面,由大量的金属粉末而形成有微细的凹凸,因此低温喷射皮膜1与钢材3,借助锚定效应而被机械性地坚固地接合。

48.作为低温且高速喷射金属粉末而形成低温喷射皮膜1的方法,优选冷喷涂法。所谓冷喷涂法,就是通过以音速以上的高速朝着对象物喷送气体和金属粉末,从而形成低温喷射皮膜1的方法。该方法因为工作气体为比较低温(例如,作为铁粒子熔点以下的900℃以下),所以不会有铁等熔点相对高的金属粉末与铝或铝合金材熔融在一起的情况,铁等相对高熔点的金属粉末,由于其速度能量而侵入铝或铝合金材2,成为宏观上的机械紧固结合状态。

49.因此,不易生成金属间化合物,另外,难以形成脆性相,由此作为结果是,在铝或铝合金材2的一部分上形成坚固的低温喷射皮膜(本实施方式中为铁系皮膜)1。还有,如后述,能够适宜选择冷喷涂法中使用的气体种类、压力、温度、金属粉末的粒径等进行实施。

50.作为形成低温喷射皮膜1的方法,除了上述冷喷涂法以外,还考虑等离子喷涂和电弧喷涂等其他的热喷涂方法,但是,这些方法因为工作气体温度高(例如,为铁粒子的熔点以上的2000℃以上),粒子、铝母材均超过熔点而成为液状,经化学反应而生成金属间化合物,只能形成脆性被膜。

51.其后,在所得到的低温喷射皮膜1之上配置钢材3,从钢材3的与面向铝或铝合金材2一侧的相反侧,以在钢材3与低温喷射皮膜1与铝或铝合金材2的任意一个中均形成熔融部的焊接条件,通过激光焊接而形成焊接金属4,制造异种材料接合结构体10。

52.如图2(相当于后述的实施例1)和图3(相当于后述的实施例2)所示,从钢材3侧对于具有低温喷射皮膜1的铝或铝合金材2与钢材3进行激光焊接时,通过以与钢材3和低温喷射皮膜1一起,铝或铝合金材2的一部分熔融的条件下进行焊接,由此形成由钢材3、低温喷射皮膜1和铝或铝合金材2构成的焊接金属(熔敷焊道)4而焊接。

53.还有,若线能量过大,则使铝或铝合金材2过度熔化,焊道将变得不稳定,或焊接部容易发生裂纹。因此,优选极力抑制线能量。另外,优选以焊接金属4中所包含的铝量,优选为5%以下,更优选为1%以下这样的线能量条件进行焊接。

54.通过以铝或铝合金材2的一部分熔融的方式控制线能量,从而能够大幅抑制气孔5的发生,提高异种材料接合结构体10的接合强度。这被认为是由于,与铝或铝合金材2的一部分熔融造成的强度降低相比,消除气孔5带来的强度提高更大。

55.在此,激光焊接与电弧焊等其他的焊接法相比,是线能量低,热影响小的焊接法。

在使用电弧焊时的情况下,因为焊接时发生的热容易到达铝或铝合金材2,所以有可能金属皮膜对于高张力钢的粘合强度大幅降低,进而接合强度降低。但是,在使用激光焊接时,能够将对铝或铝合金材2的热影响抑制为最小限度,抑制金属皮膜对于高张力钢的粘合强度降低,因此能够防止接合强度的降低,得到良好的接合接头。

56.接着,以下对于在本实施方式的制造方法中,低温喷射皮膜1、作为其材料的金属粉末、铝或铝合金材2及钢材3详细地进行说明。

57.<金属粉末的金属种类:从纯铁、碳钢、不锈钢、镍、镍合金、钴和钴合金中选择的至少一种>

58.为了通过激光焊接接合低温喷射皮膜1与钢材3,作为低温喷射皮膜1的材料,重要的是选择能够与钢材3以预期的接合强度进行焊接,并且焊接金属4的特性良好的金属材料。

59.在本实施方式中,能够适宜选择在与钢材3之间能够容易焊接出良好的接合接头的不锈钢(sus)。

60.特别是在各种不锈钢之中,铁素体系不锈钢、奥氏体系不锈钢、及铁素体系和奥氏体系的二相不锈钢,因为与马氏体系不锈钢相比耐腐蚀性优异,所以适合作为曝露在腐蚀环境下的汽车的材料。因此,作为用于冷喷涂的金属粉末,优选使用从铁素体系不锈钢、奥氏体系不锈钢、及铁素体系和奥氏体系的二相不锈钢中选择的至少一种金属所构成的粉末。

61.另一方面,作为金属粉末,例如,若使用大量添加有cr和ni等淬火元素的不锈钢(sus),则钢材3为高张力钢板或热冲压材时,受到母材稀释的焊接金属4的全部或一部分发生马氏体相变,硬度变得过高,接合强度(接头强度)有可能降低,或有可能发生裂纹。这种情况下,作为用于冷喷涂的金属粉末,优选使用含有从纯铁、碳钢、镍、镍合金、钴和钴合金中选择的至少一种金属的粉末。

62.还有,在本说明书中,所谓纯铁,表示作为工业用可容易获取,纯度为99.9质量%以上的铁。另外,所谓碳钢,表示以铁和碳为主成分,并微量含有硅、锰和杂质磷、硫、铜的钢铁材料。还有,作为镍合金,能够使用俗英高镍合金、耐热镍铬铁合金、哈司特镍合金合金的以ni为主成分,并适量添加有mo、fe、co、cr、mn等的合金。

63.<金属粉末的粒径和形状>

64.对于作为低温喷射皮膜1的材料的金属粉末的粒径,没有特别限定,但使冷喷涂的气压为1mpa以下的低压条件时,例如优选为20μm以下,更优选为10μm以下。

65.另一方面,使气压为1mpa~5mpa的高压条件时,例如优选为50μm以下,更优选为30μm以下。

66.关于金属粉末的粒子形状也没有特别限定,但从流动性的观点出发,优选为球状。

67.<工作气体的种类>

68.关于在冷喷涂中使用的气体没有特别限定,一般来说,可使用空气、氮、氦或它们的混合气体进行。另一方面,若低温喷射皮膜1发生氧化,则有可能对焊接性造成不良影响,因此作为气体种类,优选使用氮或氦。作为气体种类而使用氦时,低温喷射皮膜的粘合强度更高,进而能够期待接头强度的提高。

69.<工作气体的温度>

70.如上述,如果冷喷涂中使用的气体的温度高时,则金属粉末熔融,有可能与作为低温喷射皮膜1的基材的铝或铝合金材2发生化学反应而生成金属间化合物。因此,工作气体的温度,优选为低于冷喷涂所用的金属粉末的熔点的温度。还有,在取得本实施方式的异种金属接合体时,例如,优选为室温(20℃)~1200℃。

71.<皮膜的膜厚>

72.若由冷喷涂形成的低温喷射皮膜1的膜厚低于0.3mm,则有要求只使低温喷射皮膜1和钢材3熔融的焊接的情况(例如,后述的第2实施方式的焊接方法等),由于激光束l的偏差的影响,存在难以只使低温喷射皮膜1和钢材3熔融的情况,因此稳固性变低。

73.因此,通过使低温喷射皮膜1的膜厚为0.3mm以上,能够灵活应对激光束l的偏差,因此不需要严苛的条件设定。因此,低温喷射皮膜1的膜厚优选为0.3mm以上,更优选为0.6mm以上

74.另一方面,若低温喷射皮膜1的膜厚高于3mm,则成膜时间变长,制造成本有可能升高。因此,低温喷射皮膜1的膜厚优选为3mm以下,更优选为2mm以下。

75.<铝或铝合金材>

76.对于铝或铝合金材2也没有特别限定,但适用于汽车等所用的构件时,从强度的观点出发,优选使用2000系、5000系、6000系和7000系等的铝合金材。还有,在本实施方式中,由于使用可以从钢材3侧通过单侧施工进行焊接的激光焊接,所以不仅板材,即使是在汽车等的领域大量使用的挤压材、铸造材和锻造材,也能够毫无问题地使用。

77.<钢材>

78.作为钢材3,只要是一般被称为钢铁的金属所构成的构件,便没有特别限定。但是,近年来,作为用于汽车的车身骨架等的钢板,以车身轻量化和碰撞安全性强化为目的而大量使用高张力钢材(高拉伸强度材)等。在作为钢-铝的异种金属接合法普及的机械的接合法中,难以适用于抗拉强度为980mpa以上的钢板。因此,本发明在抗拉强度为980mpa以上的高张力钢板中特别有效。

79.(第2实施方式)

80.对于第2实施方式的异种金属接合体的制造方法进行说明。本实施方式的异种金属接合体的制造方法,其接合工序与第1实施方式的异种金属接合体的制造方法不同。关于其他方面,则与第1实施方式的异种金属接合体的制造方法同样,因此对于不同部分进行说明。

81.本实施方式的接合工序,如图4和图5(相当于后述的实施例3)所示,以低温喷射皮膜1成为部分熔透的条件通过至少2次激光照射进行。具体来说,形成钢材3和低温喷射皮膜1的一部分熔融而成的焊接金属4,制造异种材料接合结构体10。还有,图4中的2个箭头,示意性地表示使来自钢材3侧的激光焊接在大体相同位置进行2次激光照射。

82.这时,可以在第2次以后的激光照射的线能量,与第1次的激光照射的线能量同等或其以下的条件下进行。若第2次以后的激光照射的线能量大于第1次的线能量,则会由重新熔融的低温喷射皮膜1中发生气孔5,因此不为优选。

83.由此,即使在经第1次激光照射就生成气孔5的情况下,通过线能量与第1次激光照射同等或其以下的第2次以后的激光照射,也能够消除由第1次激光照射生成的气孔5。其结果是,气孔5减少,接合强度提高。

84.另外,激光照射也可以进行3次以上,但容易发生烧穿,另外节拍时间也变长,因此优选照射次数少的方法,具体来说最优选2次。

85.还有,在图5中,表示在第1次的激光照射中,钢材3、低温喷射皮膜1和铝或铝合金材2任意一个之中都没有形成熔融部的情况,但如上述第1实施方式所示,通过以与钢材3和低温喷射皮膜1一起,铝或铝合金材2的一部分熔融的条件下进行焊接,由此形成钢材3、低温喷射皮膜1和铝或铝合金材2所构成的焊接金属(熔敷焊道)4而进行焊接后,也可以进行第2次以后的激光照射。

86.即,通过组合第1实施方式和第2实施方式的各个焊接条件,能够更确实地减少气孔,能够使接合强度提高。

87.【实施例】

88.以下,列举实施例和比较例,对于本发明详细说明,但本发明不受其限定。

89.<实施例>

90.首先,在板厚为3mm的铝合金板的表面,使用冷喷涂而形成厚度2mm的金属皮膜(低温喷射皮膜)。

91.其后,以经由所得到的金属皮膜与铝合金板叠加的方式配置板厚1.4mm的钢板,通过从钢板的与金属皮膜接触这面相反侧的面照射激光,从而对于钢板和铝合金板进行激光焊接,制造异种材料接合结构体。还有,激光的照射由振镜扫描仪控制,在实施例1和实施例2(参照图2和图3)中直线状地焊接1次,在实施例3(参照图5)中直线状地焊接2次。

92.以下显示供试材、冷喷涂的条件和焊接条件。

93.[供试材]

[0094]

铝合金板:a7n01―t6材

[0095]

钢板:热冲压材(22mnb钢,抗拉强度1500mpa级)

[0096]

[冷喷涂的条件]

[0097]

气体种类:氮

[0098]

气压:5mpa

[0099]

气体的温度:1000℃

[0100]

金属粉末:铁粉

[0101]

金属粉末的平均粒度:40μm

[0102]

[激光焊接条件]

[0103]

热源:纤维激光器

[0104]

焊接速度:4m/min(在实施例3中,2次激光照射都是4m/min)

[0105]

光束会聚直径:φ0.6mm

[0106]

焊接长度:18.8mm

[0107]

保护气体:无

[0108]

输出功率:实施例1:5kw(1次照射)

[0109]

实施例2:6kw(1次照射)

[0110]

实施例3:4kw 3kw(2次照射)

[0111]

<比较例>

[0112]

在板厚为3mm的铝合金板的表面,使用冷喷涂形成厚度2mm的金属皮膜(低温喷射

皮膜),其后,经由金属皮膜而使铝合金板与板厚1.4mm的钢板重叠,从钢板中的与铝合金板接触这面的相反侧的面照射激光,由此激光焊接钢板与金属皮膜,制造异种材料接合结构体。还有,与实施例同样,激光的照射由振镜扫描仪控制,进行直线状焊接。

[0113]

另外,关于激光焊接条件与实施例同样,但进行输出功率:4kw的1次照射(参照图6)。

[0114]

<评价>

[0115]

其后,实施例和比较例均对于所得到的异种材料接合结构体,测量接合强度,并且对于接头进行截面宏观观察,调查熔深和气孔率。

[0116]

关于接合强度,以jis z3136和jis z3137所述的试验方法为参考,测量拉伸剪切强度(kn)。拉伸试验的试验速度均为10mm/min。

[0117]

关于熔深,通过截面宏观观察,能够确认到铝合金板熔融的为评价“ii”,未能确认到铝合金板熔融的为评价“i”。

[0118]

关于气孔率(%),作为截面宏观照片中的气孔5的面积对于焊接金属(熔融金属)4的面积之比,以小数点以后四舍五入的值计算。

[0119]

还有,图2是实施例1的异种材料接合结构体的剖视图,图3是实施例2的异种材料接合结构体的剖视图,图5是实施例3的异种材料接合结构体的剖视图,图6是比较例的异种材料接合结构体的剖视图。

[0120]

激光焊接条件(激光照射次数,第1次和第2次的激光输出功率)及评价结果(铝合金板的熔深、气孔率(%)和拉伸剪切强度(kn),显示在下述表1中。还有,表1的“第2次输出功率(kw)”一栏中

“‑”

,表示未进行第2次激光照射。

[0121]

【表1】

[0122]

表1

[0123][0124]

如上述表1所示,实施例1、2和3因为焊接条件满足本发明的条件,所以能够得到气孔少的良好的焊接部。另外,拉伸剪切强度也高。另一方面,比较例如图6所示,气孔大量发生,拉伸剪切强度也低。

[0125]

如以上详述,根据本发明,从钢材侧通过单侧施工进行焊接,由此可以进行气孔少的焊接,并且,能够得到具有高接合强度的异种材料接合结构体。

[0126]

还有,本发明不受前述实施方式和实施例限定,可以适宜变形、改良等。例如,在各实施例中,为了控制线能量而使输出功率变化,但也可以变更焊接速度和光束焦点位置来控制线能量。

[0127]

如以上,本说明书中公开有以下事项。

[0128]

(1)一种异种材料接合结构体的制造方法,其中,具有如下工序:

[0129]

通过对于铝或铝合金材的表面的至少一部分,低温喷射从纯铁、碳钢、不锈钢、镍、镍合金、钴和钴合金中选择的至少一种金属粉末,由此形成低温喷射皮膜的工序;

[0130]

以使所述低温喷射皮膜与钢材对置的方式将所述铝或铝合金材和所述钢材重叠的工序;

[0131]

从所述钢材侧通过激光焊接,接合所述铝或铝合金材和所述钢材的工序,

[0132]

所述接合工序,以在所述钢材、所述低温喷射皮膜、及所述铝或铝合金材任意一个之中均形成熔融部的焊接条件而进行。

[0133]

根据这一构成,可以从钢材侧通过单侧施工进行焊接,并且,气孔少,接合强度提高。

[0134]

(2)根据(1)所述的异种材料接合结构体的制造方法,其中,所述接合工序,至少通过2次激光照射进行,第2次以后的所述激光照射中的线能量为第1次的所述激光照射的线能量的同等以下。

[0135]

根据这一构成,能够更确实地减少气孔,能够使接合强度提高。

[0136]

(3)一种异种材料接合结构体,其中,具备:

[0137]

铝或铝合金材;

[0138]

形成于所述铝或铝合金材的表面的至少一部分,低温喷射从纯铁、碳钢、不锈钢、镍、镍合金、钴和钴合金中选择的至少一种金属粉末而成的低温喷射皮膜;

[0139]

重叠在所述低温喷射皮膜之上的钢材;

[0140]

在所述钢材、所述低温喷射皮膜、及所述铝或铝合金材的任意一个之中都形成有熔融部的焊接金属。

[0141]

根据这一构成,能够从钢材侧的单侧施工进行焊接,能够得到气孔少的接头强度优异的异种材料接合结构体。

[0142]

(4)一种异种材料接合结构体的制造方法,其中,具有如下工序:

[0143]

通过对于铝或铝合金材的表面的至少一部分,低温喷射从纯铁、碳钢、不锈钢、镍、镍合金、钴和钴合金中选择的至少一种金属粉末,由此形成低温喷射皮膜的工序;

[0144]

以使所述低温喷射皮膜与钢材对置的方式将所述铝或铝合金材与所述钢材重叠的工序;

[0145]

从所述钢材侧通过激光焊接,接合所述铝或铝合金材与所述钢材的工序,

[0146]

所述接合工序,以所述低温喷射皮膜部分熔透的条件,由至少2次激光照射进行,第2次以后的所述激光照射的线能量为第1次所述激光照射的线能量的同等以下。

[0147]

根据这一构成,因为第2次以后的激光照射的线能量为第1次的激光照射的线能量的同等以下,所以气孔的发生得到大幅抑制,接合强度提高。

[0148]

以上,一边参照附图一边对于各种实施方式进行了说明,但本发明当然不受这样的示例限定。只要是本领域技术人员,显然能够在专利权利要求的范围所述范畴内,想到各种变更例或修正例,关于这些当然理解为属于本发明的技术的范围。另外,在不脱离发明的宗旨的范围内,也可以任意组合上述实施方式的各构成要素。

[0149]

还有,本技术基于2019年8月27日申请的日本专利申请(特愿2019-154699),其内容在本技术之中作为参照被援引。

[0150]

符号说明

[0151]1ꢀꢀꢀ

低温喷射皮膜

[0152]2ꢀꢀꢀ

铝或铝合金材

[0153]3ꢀꢀꢀ

钢材

[0154]4ꢀꢀꢀ

焊接金属

[0155]

10

ꢀꢀ

异种材料接合结构体

[0156]

l

ꢀꢀꢀ

激光束(激光照射)

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。