1.本发明涉及木材加工技术领域,特别涉及一种原木分板自动化上料装置。

背景技术:

2.树木在经过伐木工人锯下后将其按照一定长度进行切割可以得到原木,原木成型后根据实际生产所需,将原木进行剥皮、分板(将原木切割成方形结构)等处理之后可得到实际所需的板材,板材在成型后经过组装成型可以用于制作家具、建筑施工模具等。

3.原木在上料过程中依次转动通过现有切割设备方可对原木进行分板处理,由于原木的直径大小有所不同,若不同直径的原木在切割过程中转动角度相同,直径较小的原木可能因为转动角度过大造成原木分板损耗较大,导致原木可利用的部分较小,造成林木资源的浪费。

4.传统的原木上料过程中由于原木堆放位置不唯一,导致在对原木进行上料前需要进行频繁的对位处理方可将原木送入上料设备内部,造成原木上料前的对位过程耗费时间过长,影响原木后续的分板效率。

技术实现要素:

5.为了解决上述问题,本发明采用以下技术方案:一种原木分板自动化上料装置,包括工作台、预处理机构以及上料机构,所述的工作台上端面自左向右依次安装有预处理机构以及上料机构。

6.所述的上料机构包括上料竖板、上料台、匚型连板、驱动圆盘、上料杆、上料支链以及翻转支链,其中所述的工作台上端面右半侧左右对称安装有两个上料竖板,两个上料竖板上端面共同安装有上料台,上料台上端面开设有上料圆槽,两个上料竖板之间安装有匚型连板,匚型连板前后两个竖直段之间通过轴承左右对称安装有驱动圆盘,两个驱动圆盘之间通过带传动的方式相连接,驱动圆盘圆周面上均匀设置有上料杆,上料台下端面自左向右开设有与上料杆相配合的上料贯通槽,驱动圆盘内部设置有与上料杆一一对应并与其相配合的上料支链,上料台前端面设置有翻转支链,其中驱动圆盘是由两块半圆板组成。

7.所述的翻转支链包括翻转台、驱动滑块、驱动板、翻转电机、翻转齿轮、连接齿轮以及翻转辊,其中所述的上料台前端面下侧安装有翻转台,翻转台上端面安装有驱动滑块,驱动滑块上端面安装有驱动板,驱动板上端面右侧通过电机座安装有翻转电机,翻转电机输出轴安装有翻转齿轮,驱动板上端面且靠近上料台的一端左右对称设置有翻转凸起,翻转凸起之间通过轴承安装有翻转辊,翻转辊上安装有与翻转齿轮相配合的连接齿轮,上料台前端面开设有与上料圆槽贯通的翻转通槽。

8.所述的翻转齿轮包括圆形板以及扇形齿轮条,其中所述的圆形板圆周面开设有环形槽,环形槽内壁上周向均匀开设有卡接槽,扇形齿轮条通过卡接凸起安装在卡接槽内部。

9.优选的,所述的预处理机构包括预处理台、支撑竖板、连接辊、转动电机、输送带、分位板、双向丝杠、电动推进滑块以及推进板,其中所述的预处理台左半侧左右对称通过其

下端的滑动凸起结构滑动设置在工作台上,两个预处理台上端面均设置有固定凸起,固定凸起之间通过螺纹贯穿安装有双向丝杠,且双向丝杠中部通过轴承安装在工作台上端面的预留凸起结构上,预处理台上端面前后对称设置有两组支撑竖板,且前侧的支撑竖板高度低于后侧的支撑竖板高度,同一预处理台上的左右相邻两个支撑竖板之间通过轴承安装有连接辊,前后两个连接辊圆周面共同安装有输送带,输送带远离输送辊的端面自前向后均匀设置有多个分位板,工作台上端面左侧自左向右滑动设置有电动推进滑块,电动推进滑块上端面安装有推进板,且推进板与上料台位于同一平面上。

10.优选的,所述的上料支链包括调节板、上料套筒、复位弹簧杆、密封塞以及密封弹簧,其中所述的驱动圆盘内部开设有驱动圆槽,驱动圆盘圆周面上均匀开设有与驱动圆槽相贯通的驱动滑槽,驱动滑槽内部滑动设置有上料套筒,上料套筒侧壁设置有矩形凸起,驱动滑槽侧壁设置有与矩形凸起相配合的移动槽,移动槽内部设置有复位弹簧杆,复位弹簧杆一端与移动槽靠近驱动圆槽的一侧相连接,复位弹簧杆另一端与矩形凸起相连接,上料杆滑动设置在上料套筒内部,上料套筒内部滑动设置有密封塞,密封弹簧一端安装在密封塞上,密封弹簧另一端套设在上料杆上,上料竖板水平段上端面安装有匚型结构的调节板,调节板与上料套筒处于同一水平面上,且调节板前后竖直段之间的间距小于上料套筒直径,调节板竖直段上端面左右对称设置有倾斜面,调节板竖直段上端面且位于倾斜面之间均设置有与上料套筒相对应的弧形面,调节板水平段上端面设置有与上料杆相对应的弧形凸起。

11.优选的,所述的上料套筒位于驱动圆槽的一端设置有环形橡胶垫。

12.优选的,所述的翻转辊圆周面上均匀设置有多个翻转爪。

13.优选的,所述的上料圆槽左侧开设有导向斜面,上料圆槽侧壁上周向均匀设置有多个滚珠。

14.优选的,所述的分位板前后端面上均匀设置有多个滚珠。

15.优选的,所述的上料杆远离驱动圆盘的一端设置有圆锥形凸起。

16.本发明有益效果在于:1.本发明设计的翻转支链中,根据原木直径大小将扇形齿轮条插入环形槽内部卡接在卡接槽内部,故通过扇形齿轮条与圆形板组成的不完全的翻转齿轮在转动过程中可以间歇带动翻转辊对不同直径的原木进行不同角度的翻转处理,避免对原木切割过度导致原木材料的浪费;在预处理机构中,分位板与输送带相互配合可以保证原木始终与上料圆槽保持平行,当分位板通过输送带移动到推进板正右方时,此时电动推进滑块启动通过推进板将原木推进上料圆槽内部,避免传统对位的繁琐性,提高原木的上料效率。

17.2.本发明设计的预处理机构中设置有两根输送带可以增加原木在移动过程中安全性,避免原木在运输过程中发生侧翻,提高原木上料效率,转动双向丝杠通过固定凸起带动预处理台左右移动可以调节输送带之间的间距,从而保证输送带与分位板相互配合可以对不同长度的原木进行运输。

18.3.本发明设计的上料支链中,当驱动圆盘转动带动上方的上料杆抵靠在原木上时,与抵靠在原木上的上料杆相对的上料杆进入调节板内部,此时与调节板内部的上料杆对应的上料套筒通过弧形面上移使得上下两个上料套筒相互紧密接触,驱动圆盘继续转动带动下方的上料杆与弧形凸起相接触,此时下方的上料杆上移通过推动下方的密封塞带动

上方的密封塞上移,进而带动上方的上料杆上移,保证上料杆插入原木后与原木紧密接触,避免上料杆与原木之间接触不紧密导致上料杆在原木上发生滑动,提高上料杆对原木的拨动效果。

附图说明

19.下面结合附图和实施例对本发明进一步说明。

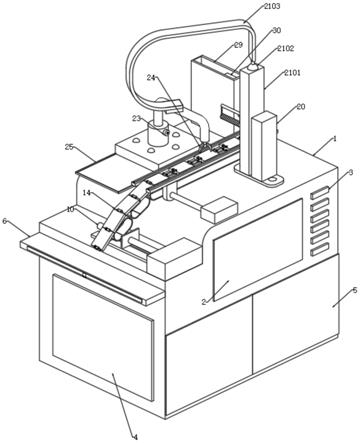

20.图1是本发明立体结构示意图。

21.图2是本发明图1的a处局部放大图。

22.图3是本发明图1的b处局部放大图。

23.图4是本发明图1的c处局部放大图。

24.图5是本发明的主视图。

25.图6是本发明上料台与翻转支链之间的安装立体结构示意图。

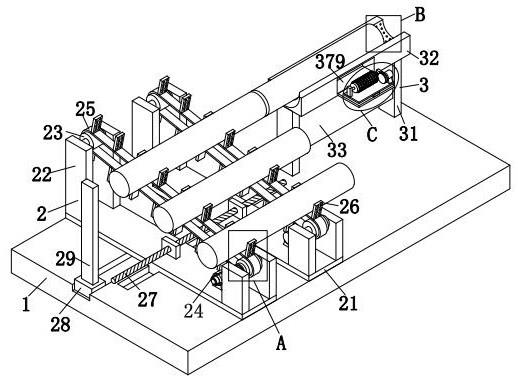

26.图7是本发明驱动圆盘、上料支链与匚型连板之间的内部安装结构示意图。

27.图8是本发明图7的d处局部放大图。

28.图9是本发明图7的e处局部放大图。

29.图10是本发明图7的f处局部放大图。

30.图11是本发明调节板、上料杆以及上料套筒工作时立体结构示意图。

31.图12是本发明翻转齿轮内部结构示意图。

32.图13是本发明扇形齿轮条结构示意图。

33.图中:1、工作台;2、预处理机构;21、预处理台;22、支撑竖板;23、连接辊;24、转动电机;25、输送带;26、分位板;261、滑动珠;27、双向丝杠;28、电动推进滑块;29、推进板;3、上料机构;31、上料竖板;32、上料台;33、匚型连板;34、驱动圆盘;341、驱动圆槽;342、驱动滑槽;343、半圆板;344、圆锥形凸起;346、上料贯通槽;35、上料杆;36、上料支链;361、调节板;3611、弧形凸起;362、上料套筒;363、复位弹簧杆;364、密封塞;365、密封弹簧;366、环形橡胶垫;37、翻转支链;371、翻转台;372、驱动滑块;373、驱动板;374、翻转电机;375、翻转齿轮;3751、圆形板;3752、扇形齿轮条;3753、环形槽;376、连接齿轮;378、翻转辊;3781、翻转爪;379、翻转通槽;38、上料圆槽;381、滚珠。

具体实施方式

34.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

35.参阅图1以及图5,一种原木分板自动化上料装置,包括工作台1、预处理机构2以及上料机构3,所述的工作台1上端面自左向右依次安装有预处理机构2以及上料机构3。

36.参阅图1、图5以及图7,所述的上料机构3包括上料竖板31、上料台32、匚型连板33、驱动圆盘34、上料杆35、上料支链36以及翻转支链37,其中所述的工作台1上端面右半侧左右对称安装有两个上料竖板31,两个上料竖板31上端面共同安装有上料台32,上料台32上端面开设有上料圆槽38,两个上料竖板31之间安装有匚型连板33,匚型连板33前后两个竖直段之间通过轴承左右对称安装有驱动圆盘34,两个驱动圆盘34之间通过带传动的方式相连接,驱动圆盘34圆周面上均匀设置有上料杆35,上料台32下端面自左向右开设有与上料

杆35相配合的上料贯通槽346,驱动圆盘34内部设置有与上料杆35一一对应并与其相配合的上料支链36,上料台32前端面设置有翻转支链37,其中驱动圆盘34是由两块半圆板343组成。

37.参阅图7、图10以及图9,所述的上料杆35远离驱动圆盘34的一端设置有圆锥形凸起344,圆锥形凸起344减少上料杆35与原木表皮的接触面积,使得上料杆35远离驱动圆盘34的一端更容易进入原木表皮内部,减少上料杆35与原木之间发生相对滑动的可能。

38.参阅图3和图6,所述的上料圆槽38左侧开设有导向斜面,上料圆槽38侧壁上周向均匀设置有多个滚珠381,导向斜面可以对原木进行导向限位,避免原木表面凹凸不平导致原木在上料过程中卡在上料台32左侧影响原木的上料效果,滚珠381可以减少上料圆槽38与原木之间的摩擦,提高原木的上料效率。

39.参阅图4,所述的翻转支链37包括翻转台371、驱动滑块372、驱动板373、翻转电机374、翻转齿轮375、连接齿轮376以及翻转辊378,其中所述的上料台32前端面下侧安装有翻转台371,翻转台371上端面安装有驱动滑块372,驱动滑块372上端面安装有驱动板373,驱动板373上端面右侧通过电机座安装有翻转电机374,翻转电机374输出轴安装有翻转齿轮375,驱动板373上端面且靠近上料台32的一端左右对称设置有翻转凸起,翻转凸起之间通过轴承安装有翻转辊378,翻转辊378上安装有与翻转齿轮375相配合的连接齿轮376,上料台32前端面开设有与上料圆槽38贯通的翻转通槽379。

40.参阅图4,所述的翻转辊378圆周面上均匀设置有多个翻转爪3781。翻转爪3781可以增加翻转辊378与原木之间的点接触,避免翻转辊378与原木之间面接触造成翻转辊378与原木之间发生相对滑动,影响原木的转动效果。

41.参阅图4、图12以及图13,所述的翻转齿轮375包括圆形板3751以及扇形齿轮条3752,其中所述的圆形板3751圆周面开设有环形槽3753,环形槽3753内壁上周向均匀开设有卡接槽,扇形齿轮条3752通过卡接凸起安装在卡接槽内部。

42.参阅图1,所述的预处理机构2包括预处理台21、支撑竖板22、连接辊23、转动电机24、输送带25、分位板26、双向丝杠27、电动推进滑块28以及推进板29,其中所述的预处理台21左右对称通过其下端的滑动凸起结构滑动设置在工作台1左半侧上端面,两个预处理台21上端面均设置有固定凸起,固定凸起之间通过螺纹贯穿安装有双向丝杠27,且双向丝杠27中部通过轴承安装在工作台1上端面的预留凸起结构上,预处理台21上端面前后对称设置有两组支撑竖板22,且前侧的支撑竖板22高度低于后侧的支撑竖板22高度,同一预处理台21上的左右相邻两个支撑竖板22之间通过轴承安装有连接辊23,前后两个连接辊23圆周面共同安装有输送带25,输送带25远离连接辊23的端面自前向后均匀设置有多个分位板26,工作台1上端面左侧自左向右滑动设置有电动推进滑块28,电动推进滑块28上端面安装有推进板29,且推进板29与上料台32位于同一平面上。

43.参阅图2,所述的分位板26前后端面上均匀设置有多个滑动珠261,由于原木表皮较为粗糙,滑动珠261可以减少原木表皮与分位板26之间的摩擦力,减少分位板26的摩擦损耗。

44.具体工作时,根据原木直径大小将扇形齿轮条3752逐一插进环形槽3753内部后卡接在卡接槽内部,根据原木长度转动双向丝杠27,双向丝杠27通过固定凸起带动预处理台21左右移动可以调节输送带25之间的间距,从而可以保证输送带25与分位板26相互配合可

以对不同长度的原木进行运输,通过现有吊装设备将原木吊至分位板26之间后放置在输送带25上,其中原木在吊装放置过程中使其前后间隔一个空位,避免输送带25受力过大造成输送带25的断裂,当原木放置在输送带25上后,转动电机24启动通过带传动的方式带动前方的连接辊23转动,进而连接辊23带动输送带25对原木进行输送处理,当原木运输移动到推进板29正右侧时,此时转动电机24停止工作,电动推进滑块28启动带动推进板29右移,使得推进板29推动原木进入到上料圆槽38内部,当原木移动到驱动圆盘34上方时,现有的驱动电机(图中未示出)通过带传动的方式带动驱动圆盘34转动,进而驱动圆盘34带动上料杆35转动使得上料杆35在转动过程中对原木进行上料,原木在上料过程中通过安装在上料台32上的切割设备(图中未示出)对原木圆周面一部分进行分板切割,当原木单次分板切割结束后,驱动圆盘34翻转带动上料杆35反向转动,使得原木回到起始位置,原木复位过程中驱动滑块372启动带动驱动板373向翻转通槽379内部移动,翻转辊378同步向翻转通槽379内部移动,当翻转辊378圆周面与原木紧紧抵靠时,此时驱动滑块372停止移动,翻转电机374启动通过翻转齿轮375带动连接齿轮376转动,进而连接齿轮376带动翻转辊378转动对原木翻动一定角度,重复上述动作再对原木未分板的部分进行分板切割,其中扇形齿轮条3752与圆形板3751组成的不完全的翻转齿轮375在转动过程中可以间歇带动翻转辊378对不同直径的原木进行不同角度的翻转处理,避免对原木切割过度导致原木材料的浪费。

45.参阅图7、图8及图11,所述的上料支链36包括调节板361、上料套筒362、复位弹簧杆363、密封塞364以及密封弹簧365,其中所述的驱动圆盘34内部开设有驱动圆槽341,驱动圆盘34圆周面上均匀开设有与驱动圆槽341相贯通的驱动滑槽342,驱动滑槽342内部滑动设置有上料套筒362,上料套筒362侧壁设置有矩形凸起,驱动滑槽342侧壁设置有与矩形凸起相配合的移动槽,移动槽内部设置有复位弹簧杆363,复位弹簧杆363一端与移动槽靠近驱动圆槽341的一侧相连接,复位弹簧杆363另一端与矩形凸起相连接,上料杆35滑动设置在上料套筒362内部,上料套筒362内部滑动设置有密封塞364,密封弹簧365一端安装在密封塞364上,密封弹簧365另一端套设在上料杆35上,匚型连板33水平段上端面安装有匚型结构的调节板361,调节板361与上料套筒362处于同一水平面上,且调节板361前后竖直段之间的间距小于上料套筒362直径,调节板361竖直段上端面左右对称设置有倾斜面,调节板361两个竖直段上端面且位于倾斜面之间均设置有与上料套筒362相对应的弧形面,调节板361水平段上端面设置有与上料杆35相对应的弧形凸起3611。

46.具体工作时,当驱动圆盘34转动带动上料杆35抵靠在原木上时,与抵靠在原木上的上料杆35(后续简称上方的上料杆35)相对的上料杆35(后续简称下方的上料杆35)进入调节板361内部,此时与下方的上料杆35对应的上料套筒362通过调节板361右侧的倾斜面进行运动使得相对两个上料套筒362相互紧密接触,当与下方的上料杆35对应的上料套筒362在调节板361竖直段上端面自右向左移动时,驱动圆盘34继续转动带动下方的上料杆35与弧形凸起3611相接触使得下方的上料杆35上移,其中弧形面可以保证与下方的上料杆35对应上料套筒362不会继续发生位移,进而保证上下两个上料套筒362对接时不会发生移动,上下两个上料套筒362始终处于紧密贴合的状态,下方的上料杆35通过推动下方的密封塞364带动上方的密封塞364上移,进而带动上方的上料杆35上移,使得上方的上料杆35插进原木中,保证上料杆35插入原木后与原木紧密接触,避免上料杆35与原木之间接触不紧密导致上料杆35在原木上发生滑动,提高上料杆35对原木的拨动效果,当下方的上料杆35

与对应的上料套筒362离开调节板361后复位后,此时上方的上料杆35通过密封塞364与密封弹簧365相互配合回到起始位置,驱动圆盘34转动带动上料杆35重复上述动作,直至原木上料结束。

47.参阅图9,所述的上料套筒362位于驱动圆槽341的一端设置有环形橡胶垫366,增加上下两个上料套筒362之间接触的气密性,避免上下两个上料套筒362之间接触不紧密导致两个上料套筒362之间进入空气,提高密封塞364的移动效果。

48.本发明提供的具有原木分板自动化上料装置在使用过程中包括以下步骤:第一步:调节处理:根据原木直径大小将扇形齿轮条3752逐一插进环形槽3753内部后卡接在卡接槽内部,根据原木长度转动双向丝杠27,双向丝杠27通过固定凸起带动预处理台21左右移动可以调节输送带25之间的间距。

49.第二步:上料预处理:通过现有吊装设备将原木吊至分位板26之间后放置在输送带25上,当原木放置在输送带25上后,转动电机24启动通过带传动的方式带动前方的连接辊23转动,进而连接辊23带动输送带25对原木进行输送处理,当原木运输移动到推进板29正右侧时,此时转动电机24停止工作,电动推进滑块28启动带动推进板29右移,使得推进板29推动原木进入到上料圆槽38内部。

50.第三步:上料处理:当原木移动到驱动圆盘34上方时,现有的驱动电机(图中未示出)通过带传动的方式带动驱动圆盘34转动,进而驱动圆盘34带动上料杆35转动使得上料杆35在转动过程中对原木进行上料,原木在上料过程中通过安装在上料台32上的切割设备(图中未示出)对原木圆周面一部分进行分板切割,当原木单次分板切割结束后,驱动圆盘34翻转带动上料杆35反向转动,使得原木回到起始位置,原木复位过程中驱动滑块372启动带动驱动板373向翻转通槽379内部移动,翻转辊378同步向翻转通槽379内部移动,当翻转辊378圆周面与原木紧紧抵靠时,此时驱动滑块372停止移动,翻转电机374启动通过翻转齿轮375带动连接齿轮376转动,进而连接齿轮376带动翻转辊378转动对原木翻动一定角度,重复上述动作再对原木未分板的部分进行分板切割。

51.第四步:收集处理:当原木分板切割结束后,通过现有吊装设备将分板后的原木取下,对分板后的原木进行收集码垛,再通过人工将切割下的原木边角料进行统一收集清除。

52.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。