1.本发明涉及一种聚碳酸酯多元醇,尤其涉及一种侧链含磷的聚碳酸酯多元醇及其制备方法与应用。

背景技术:

2.聚碳酸酯多元醇是分子链的两个末端都带羟基(-oh),分子主链含有亚烷基和碳酸酯基(-ocoo-)重复单元的聚合物,广泛用于合成革、tpu、胶粘剂、涂料等领域。

3.聚碳酸酯多元醇的合成方法主要有光气法、环状碳酸酯开环聚合法、二氧化碳环氧化物调节共聚法和酯交换法,其中,酯交换法是目前工业合成聚碳酸酯多元醇中最普遍的工艺。但通过酯交换反应制备聚碳酸酯多元醇,存在产物中低分子多元醇含量高、分子量分布宽的问题。该宽分布一般是不希望的,因为它产生了许多变数,当将相应树脂(例如聚氨酯)加工成成品时会引起长期一致性的问题。例如,以宽分子量分布产品制备的聚氨酯树脂很可能在注塑时引起缺陷,因为树脂的塑化时间将不可预见;同时,在注塑操作中峰值注射压力可变性高于对这些树脂的预期等。因此,酯交换制备的聚碳酸酯多元醇在影响产品气味和色泽的同时产品应用性能也不佳,由其制备的聚氨酯伸长率及拉伸强度较差。

4.另外,聚碳酸多元醇中的碳酸酯键,燃烧时生成二氧化碳,有一定的阻燃效果,但在使用时仍需加入阻燃剂。常规含卤阻燃剂在燃烧时发烟量大,释放有害气体,对环境和人体健康不利,同时,添加型阻燃剂在基体中易迁出,影响机械和力学性能。专利cn109593179a公布了一种主链含磷的聚碳酸酯多元醇结构及其制备方法,改善了聚氨酯的阻燃性能。该方案虽然可以解决添加常规含卤阻燃剂发烟量大以及易迁移的问题,但主链磷酸酯结构不耐水解,易造成聚氨酯主链结构断裂,材料理化性能下降,应用受限。

5.针对上述问题,需要开发一种新型窄分布无卤阻燃的聚碳酸酯多元醇。

技术实现要素:

6.为了解决以上技术问题,本发明提出一种侧链含磷的聚碳酸酯多元醇及其制备方法与应用。

7.本发明提出的聚碳酸酯多元醇侧链含磷,不仅实现了无卤阻燃而且可以解决主链磷酸酯结构不耐水解的问题,同时还具有相对窄的分子量分布,由其制备的聚氨酯具有较好的机械性能和阻燃性能。

8.本发明提出的聚碳酸酯多元醇的制备方法,具有操作简单、容易实现、产品容易分离提纯的优点,具有广泛的适用性。

9.本发明提出的聚碳酸酯多元醇的应用,用于制备聚氨酯等产品具有良好的断裂伸长率及拉伸强度、阻燃性能。

10.为实现上述目的,本发明所采用的技术方案如下:

11.一种侧链含磷的聚碳酸酯多元醇,其结构表达式如式1所示:

[0012][0013]

其中,r1,r2独立地表示c

2-c8烷基中的任意一种,r为式中的r2或带侧链的r1,x为1-20优选2-13,y为1-20优选3-15。

[0014]

一种侧链含磷的聚碳酸酯多元醇的制备方法,包括以下步骤:

[0015]

1)使9,10-二氢-9-杂氧-10-膦菲-10-氧化物(dopo)和羟基醛类化合物反应,生成式2所示结构的中间体a;

[0016][0017]

2)使上述中间体a、小分子多元醇、碳酸二酯在催化剂的作用下依次进行酯交换反应和真空缩聚反应,反应后降温出料,获得聚碳酸酯多元醇,优选结构表达式如式1所示。

[0018][0019]

所述步骤2)优选在氮气保护气氛下进行。

[0020]

进一步地,步骤1)中,9,10-二氢-9-杂氧-10-膦菲-10-氧化物和羟基醛类化合物的摩尔比为0.72-0.98,优选0.83-0.91。

[0021]

进一步地,羟基醛类化合物为乙醇醛、3-羟基丙醛、2,2-二甲基-3-羟基丙醛、3-羟基丁醛、4-羟基丁醛、4-羟基戊醛、5-羟基戊醛、6-羟基己醛、7-羟基庚醛、8-羟基辛醛、2-乙基-3-羟基己醛中的一种或多种。

[0022]

进一步地,步骤1)中反应条件为:反应温度为60-170℃,优选70-150℃;反应时间为2-13h,优选4-10h。

[0023]

进一步地,步骤1)在有机溶剂条件下进行;所述有机溶剂为甲苯、二甲苯、甲醇、乙醇、氯仿、二甲基甲酰胺、二氧六环中的一种或多种;

[0024]

优选地,所述有机溶剂的加入量为9,10-二氢-9-杂氧-10-膦菲-10-氧化物质量的8-15倍,优选9-13倍。

[0025]

优选地,步骤1)反应后冷却出料,过滤、洗涤、干燥,得到中间体a产品;干燥温度优选90-140℃,更优选100-120℃。

[0026]

进一步地,步骤2)中,中间体a与小分子多元醇的用量摩尔比为0.08-3.96,优选0.17-3.35;

[0027]

优选地,碳酸二酯用量以摩尔量计,为中间体a与小分子多元醇总摩尔量的70-97%,优选76-91%;

[0028]

优选地,催化剂用量为中间体a、小分子多元醇和碳酸二酯总质量的0.05-0.1%,优选0.07-0.09%。

[0029]

进一步地,所述小分子多元醇为分子量<500的二元醇,优选1,4-丁二醇、1,5-戊二醇、1,6-己二醇、一缩二乙二醇、二缩三乙二醇、1,4-环己烷二甲醇、1,3-丙二醇、一缩双丙二醇、2-甲基-2,4-戊二醇、新戊二醇、二乙二醇中的一种或多种;

[0030]

优选地,所述碳酸二酯为碳酸二甲酯、碳酸二乙酯、碳酸二丙酯、碳酸二苯酯中到一种或多种;

[0031]

优选地,所述催化剂为钛酸四乙酯、钛酸四丙酯、二月桂酸二丁基锡、辛酸二丁基锡、三乙胺、三丙胺、三乙烯二胺中的一种或多种。

[0032]

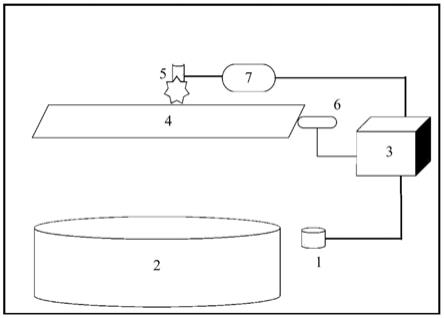

进一步地,步骤2)中酯交换反应、真空缩聚反应在同一反应器中进行,酯交换反应温度为150-230℃,优选160-190℃,反应时间为6-20h,优选7-10h;然后,在同一反应温度下,降压进行真空缩聚反应,缩聚反应条件为:反应压力0.1-3kpa,优选1-3kpa,反应时间20-50h,优选24-45h。

[0033]

一种如前文所述的侧链含磷的聚碳酸酯多元醇或前文所述方法制备得到的侧链含磷的聚碳酸酯多元醇的应用,主要用于制备聚氨酯胶粘剂、uv树脂、水性pud、涂料等。

[0034]

本发明的有益效果如下:

[0035]

1、本发明的制备方法,首先使dopo与羟醛类化合物反应生成含侧链磷杂菲结构的二元醇,再与小分子多元醇、碳酸二酯酯交换生成聚碳酸酯多元醇,不仅在产物分子链中引入了磷杂菲结构,提高产品的阻燃性,而且第一步反应有利于提高dopo在酯交换反应中的反应活性,使得产物中游离醇及低聚物的含量较低,得到分子量分布窄、色泽透明无异味的聚碳酸酯多元醇,并由其制备聚氨酯产品具有优异的伸长率和高拉伸强度等物理特性。

[0036]

2、本发明制备的聚碳酸多元醇,是一种无卤反应型阻燃聚碳酸酯多元醇,环保无毒;其受热分解产生po

·

自由基可捕获燃烧过程中h

·

和

·

oh链反应活性自由基,从而终止燃烧链反应的进行,有效提高了聚碳酸酯多元醇的阻燃性能;同时磷含量可控,可通过调整中间体a的相对含量,制备不同磷含量的聚碳酸酯多元醇,进而制备出不同阻燃性能的聚氨酯产品。

[0037]

3、本发明制备的聚碳酸多元醇中,磷元素由侧链上的dopo结构提供,稳定性优异,耐水解性好,可以有效避免主链结构断裂对产品理化性能的影响,为聚氨酯产品提供阻燃性能的同时,也保障其具有优异的机械性能。

具体实施方式

[0038]

下面通过具体实施例对本发明做进一步说明,本发明所述实施例只是作为对本发明的说明,不限制本发明的范围。

[0039]

本发明方法中用到的化学试剂,均采用本领域常规试剂,纯度为化学纯以上。

[0040]

主要分析检测方法包括:

[0041]

gpc分析:采用诺尔azura凝胶渗透色谱系统;

[0042]

羟值的测定:参照标准gb/t 12008.3-2009中测试方法。

[0043]

【实施例1】

[0044]

(1)将232g 9,10-二氢-9-杂氧-10-膦菲-10-氧化物(dopo)和72g乙醇醛加入5l反

应釜中,加入2200g乙醇,升温至70℃,回流条件下,搅拌反应10h,冷却出料,经过滤、乙醇洗涤、氮气氛围下100℃干燥,得到中间体a。

[0045]

13cnmr(cdcl3,100mhz),δppm,58.6,81.1,119.9,121.1,121.2,121.8,122.0,125.0,127.7,129.0,132.8,136.4,136.6,150.2。

[0046]

(2)氮气保护下,将72.7g中间体a,279.7g 1,6-己二醇,0.41g钛酸四乙酯,181.2g碳酸二甲酯送入带精馏塔的反应釜中,反应釜逐渐升温至160℃,常压酯交换反应10h,同时控制塔顶精馏温度为64℃,于塔顶采出副产物。酯交换反应达到终点后,降低压力至3kpa,维持塔底温度为160℃,真空缩聚45h,降温出料,获得分子量为392聚碳酸酯多元醇产品495g,磷含量为1.64%。

[0047]

13cnmr(cdcl3,100mhz),δppm,25.3,25.8,28.6,32.2,62.8,66.4,69.3,77.5,119.9,121.1,121.2,121.8,122.0,125.0,127.7,129.0,132.8,136.4,136.6,150.2,155.5。

[0048]

【实施例2】

[0049]

将232g 9,10-二氢-9-杂氧-10-膦菲-10-氧化物(dopo)和88g 3-羟基丙醛加入5l反应釜中,加入2500g甲苯,升温至100℃,回流条件下,搅拌反应8h,冷却出料,经过滤、甲苯洗涤、氮气氛围下120℃干燥,得到中间体a。

[0050]

氮气保护下,将87.9g中间体a,253.8g 1,5-戊二醇,0.45g碳酸四丙酯,261.9g碳酸二乙酯送入带精馏塔的反应釜中,反应釜逐渐升温至170℃,常压酯交换反应9h,同时控制塔顶精馏温度为78.3℃,于塔顶采出副产物。酯交换反应达到终点后,降低压力至2.4kpa,真空缩聚42h,降温出料,获得分子量为784的聚碳酸酯多元醇产品412g,磷含量为2.29%。

[0051]

【实施例3】

[0052]

将232g 9,10-二氢-9-杂氧-10-膦菲-10-氧化物(dopo)和105g 4-羟基丁醛加入5l反应釜中,加入2300g二甲苯,升温至130℃,回流条件下,搅拌反应6h,冷却出料,经过滤、乙醇洗涤、氮气氛围下100℃干燥,得到中间体a。

[0053]

氮气保护下,将92.9g中间体a,133.2g 1,6-己二醇,117.4g 1,5-戊二醇,0.48g二月桂酸二丁基锡,314.5g碳酸二丙酯送入带精馏塔的反应釜中,反应釜逐渐升温至180℃,常压酯交换反应8h,同时控制塔顶精馏温度为97.2℃,于塔顶采出副产物。酯交换反应达到终点后,降低压力至2.0kpa,真空缩聚38h,降温出料,获得分子量为993的聚碳酸酯多元醇产品394g,磷含量为2.43%。

[0054]

【实施例4】

[0055]

将232g 9,10-二氢-9-杂氧-10-膦菲-10-氧化物(dopo)和122g 5-羟基戊醛加入5l反应釜中,加入2600g二甲基甲酰胺,升温至150℃,回流条件下,搅拌反应4h,冷却出料,经过滤、乙醇洗涤、氮气氛围下100℃干燥,得到中间体a。

[0056]

氮气保护下,将166.5g中间体a,102.3g 1,6-己二醇,78.2g 1,3-丁二醇,0.47g三乙胺,183.9g碳酸二甲酯送入带精馏塔的反应釜中,反应釜逐渐升温至190℃,常压酯交换反应7h,同时控制塔顶精馏温度为64℃,于塔顶采出副产物。酯交换反应达到终点后,降低压力至1.0kpa,真空缩聚24h,降温出料,获得分子量为1476的聚碳酸酯多元醇产品402g,磷含量为4.10%。

[0057]

【实施例5】

[0058]

将232g 9,10-二氢-9-杂氧-10-膦菲-10-氧化物(dopo)和138g 6-羟基己醛加入5l反应釜中,加入2700g甲苯,升温至100℃,回流条件下,搅拌反应4h,冷却出料,经过滤、乙醇洗涤、氮气氛围下100℃干燥,得到中间体a。

[0059]

氮气保护下,将267.4g中间体a,98.8g 1,6-己二醇,75.3g 1,3-丁二醇,0.53g三乙胺,202.4g碳酸二甲酯送入带精馏塔的反应釜中,反应釜逐渐升温至190℃,常压酯交换反应7h,同时控制塔顶精馏温度为64℃,于塔顶采出副产物。酯交换反应达到终点后,降低压力至1.0kpa,真空缩聚24h,降温出料,获得分子量为1965的聚碳酸酯多元醇产品495g,磷含量为5.48%。

[0060]

【对比例1】

[0061]

氮气保护下,将297.2g 1,6-己二醇,111.7g 1,3-丁二醇,0.45g三乙胺,315.7g碳酸二甲酯送入带精馏塔的反应釜中,反应釜逐渐升温至180℃,常压酯交换反应10h,同时控制塔顶精馏温度为64℃,于塔顶采出副产物。酯交换反应达到终点后,降低压力至1.0kpa,真空缩聚24h,降温出料,获得分子量为1977的聚碳酸酯多元醇产品476g。

[0062]

【对比例2】

[0063]

将甲基磷酸二甲酯和一缩二乙二醇按照摩尔比为1:2于160℃反应14h,得到有机膦酸酯二醇;再按重量百分比将40%有机磷酸酯二醇、40%碳酸二乙酯、20%一缩二乙二醇加入聚合反应釜中,在真空度≤60pa的氮气氛围中,升温至130℃后保温反应1h,再加入催化剂二月桂酸正丁基锡,催化剂的用量为前述所有反应原料质量总和的1%,升温至180℃后保温反应至酯化率≥90%,降至室温后加入0.5mol/l的naoh溶液中和,120℃下旋转蒸发后趁热过滤,得到平均分子量为2000的含磷聚碳酸酯二元醇。

[0064]

对各实施例和对比例制备的聚碳酸酯多元醇进行分子量分布(pdi)分析,结果如表1所示:

[0065]

表1、聚碳酸酯多元醇分子量分布

[0066]

样品实施例1实施例2实施例3实施例4实施例5对比例1对比例2pdi1.231.211.181.181.161.511.46

[0067]

将上述实施例和对比实施例制备的聚碳酸酯多元醇,分别按照以下方法制备聚氨酯:

[0068]

将聚碳酸酯多元醇在110℃下真空干燥脱水后,维持体系温度70℃,氮气保护下,按硬段含量为20%计算mdi(二苯甲烷二异氰酸酯)和扩链剂bdo(1,4-丁二醇)的用量,将mdi/dmac悬浊液滴加到体系中。1h后将扩链剂bdo、催化剂辛酸亚锡溶解在dmac(二甲基乙酰胺)中反应2h。反应体系冷却后在冰乙醇溶液中沉淀,80℃真空烘箱干燥12h,得到系列聚氨酯产品。

[0069]

对上述制备的系列聚氨酯产品进行机械及阻燃性能测试,结果如下表2所示(其中湿热环境为50℃热水中放置20天)。

[0070]

表2、聚氨酯性能测试结果

[0071] 断裂伸长率/%抗拉强度/n湿热环境抗拉强度/n极限氧指数/%ul94-v等级实施例1202918626v-2实施例2214908628v-2

实施例3253939030v-1实施例4261989633v-0实施例526910510435v-0对比例1153877621低于v-2对比例2110725226v-1

[0072]

以上所述仅是本发明的优选实施方式,应当指出,对于本领域技术的普通技术人员,在不脱离本发明方法的前提下,还可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。