一种维生素a中间体的合成方法

技术领域

1.本发明属于医药化工技术领域,具体涉及一种维生素a中间体的合成方法。

背景技术:

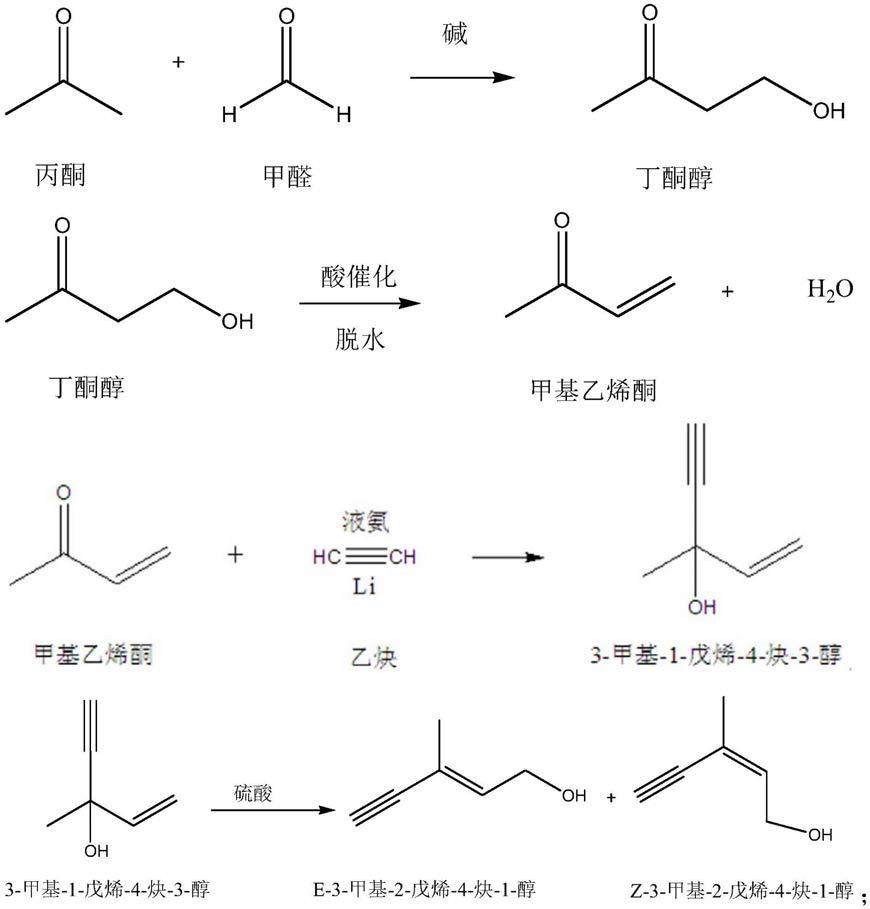

2.3-甲基-2-戊烯-4-炔-1-醇是合成维生素a及虾青素的关键中间体,对于它的合成研究一直受到该领域内技术人员的高度关注,随着研究的不断深入,也取得了一定的进展。

3.目前工业化生产方法的反应流程为:

[0004][0005]

在上述路线中,制备3-甲基-1-戊烯-4-炔-3-醇的过程存在两个很大的安全隐患,即需要液氨作为反应溶剂,和使用易燃的金属锂或者钠进行乙炔化反应;为了克服上述安全隐患,技术人员用乙炔基格氏试剂进行乙炔化反应,具体如下:

[0006][0007]

但是结果不理想(刘军.“3-甲基-1-戊烯-4-炔-3-醇的合成”,化学研究与应用,第26卷第9期,2014年9月),报道的气相收率只有50%,实际得到产品约30%,反应过程中产生大量的聚合物。

技术实现要素:

[0008]

针对现有合成3-甲基-2-戊烯-4-炔-1-醇的工艺存在的上述问题,本发明提供一种维生素a中间体的合成方法,通过将丁酮醇与乙炔格氏试剂先反应生成3-甲基-3,5-二羟基-1-戊炔,再加酸进行脱水反应,以降低工艺中的安全风险。

[0009]

本发明的方法按以下步骤进行:

[0010]

(1)将丁酮醇溶于有机溶剂中,制成丁酮醇溶液;

[0011]

(2)控制丁酮醇溶液温度为-25~50℃,在氮气气氛和搅拌条件下,向丁酮醇溶液中滴加乙炔溴化镁-四氢呋喃溶液;滴加完成后继续搅拌反应,至反应终点,获得反应溶液;

[0012]

(3)对反应溶液进行减压蒸馏,将有机溶剂和四氢呋喃蒸馏分离出去,剩余蒸馏余液;

[0013]

(4)将蒸馏余液与硫酸溶液混合,获得混合溶液;

[0014]

(5)向混合溶液中加入二氯甲烷进行萃取,获得萃取液和萃余液;

[0015]

(6)对萃取液进行减压蒸馏,将二氯甲烷蒸馏分离出去,剩余物料为3-甲基-3,5-二羟基-1-戊炔;

[0016]

(7)将3-甲基-3,5-二羟基-1-戊炔溶于溶媒中,制成二次溶液;

[0017]

(8)向二次溶液中加入脱水酸,然后采用回流分水装置进行蒸馏脱水;当水停止从分水装置排出后,继续蒸馏20~40min,完成脱水反应,蒸馏装置内剩余物料为脱水物料;

[0018]

(9)向脱水物料中加入碱液进行中和,然后进行油水分离,分出水相,剩余油相;

[0019]

(10)采用蒸馏器将油相进行蒸馏,蒸馏分离出去的部分为中间体3-甲基-2-戊烯-4-炔-1-醇,剩余部分为蒸馏残液;当蒸馏残液中中间体3-甲基-2-戊烯-4-炔-1-醇的质量百分比〈0.3%时,蒸馏结束。

[0020]

上述的步骤(1)中,有机溶剂为甲苯、四氢呋喃、正己烷或环己烷。

[0021]

上述的步骤(1)中,有机溶剂的用量按每克丁酮醇加入1~3ml。

[0022]

上述的步骤(2)中,乙炔溴化镁-四氢呋喃溶液的浓度为0.2~1m。

[0023]

上述的步骤(2)中,乙炔溴化镁-四氢呋喃溶液的用量按全部物料中丁酮醇与乙炔溴化镁的摩尔比为1﹕(2~5)。

[0024]

上述的步骤(2)中,乙炔溴化镁-四氢呋喃溶液的用量按全部物料中丁酮醇与乙炔溴化镁的摩尔比为1﹕(2.2~2.4)。

[0025]

上述的步骤(2)中,滴加速度控制在乙炔溴化镁-四氢呋喃溶液在2~4h滴加完毕。

[0026]

上述的步骤(2)中,对反应物料取样检测,当反应物料中丁酮醇的质量含量≤0.3%时,作为反应终点。

[0027]

上述的步骤(4)中,硫酸溶液的质量浓度为5~15%。

[0028]

上述的步骤(4)中,硫酸溶液的用量按蒸馏余液与硫酸溶液的体积比为1﹕(2~8)。

[0029]

上述的步骤(5)中,二氯甲烷的用量按混合溶液与二氯甲烷的体积比为1﹕(5~10)。

[0030]

上述的步骤(7)中,溶媒为甲苯、正己烷、环己烷或石油醚。

[0031]

上述的步骤(7)中,溶媒的用量按每克3-甲基-3,5-二羟基-1-戊炔加入4~8ml。

[0032]

上述的步骤(8)中,脱水酸为对甲苯磺酸、质量浓度98%以上的硫酸、三氟乙酸或草酸。

[0033]

上述的步骤(8)中,脱水酸的用量按每克3-甲基-3,5-二羟基-1-戊炔加入0.05~0.10克脱水酸。

[0034]

上述的步骤(9)中,碱液为质量浓度0.5~5%的碳酸氢氨溶液,用量按碱液与溶媒的体积比为1﹕(2~5)。

[0035]

上述的步骤(9)中,进行油水分离采用油水分离器。

[0036]

上述的步骤(9)中,油相的主要成分为z-3-甲基-2-戊烯-4-炔-1-醇和e-3-甲基-2-戊烯-4-炔-1-醇;其中z-3-甲基-2-戊烯-4-炔-1-醇的质量含量86~89%,e-3-甲基-2-戊烯-4-炔-1-醇的质量含量8~11%。

[0037]

上述的步骤(10)中,中间体3-甲基-2-戊烯-4-炔-1-醇的纯度≥97%。

[0038]

上述的步骤(10)中,中间体3-甲基-2-戊烯-4-炔-1-醇的收率≥95%。

[0039]

上述的步骤(10)中,蒸馏温度为低于100℃。

[0040]

上述的步骤(2)中,发生的反应的反应式为:

[0041][0042]

上述的步骤(8)中,脱水反应的反应式为:

[0043][0044]

本发明的方法比现有生产工艺安全性提高,工业化难度降低,容易实现规模化生产,炔化时聚合物明显减少,收率提高。

具体实施方式

[0045]

本发明实施例中采用的乙炔溴化镁-四氢呋喃溶液为市购产品配制。

[0046]

本发明实施例1中产品的核磁共振结果为:

[0047]1h nmr(300mhz,cdcl3):3-甲基-3,5-二羟基-1-戊炔;

[0048]

δ3.45(m,2h,ch2o),2.58(s,ethynyl),2.45(s.br,1h,oh),1.81(m,2h,ch2),1.65(s,3h),1.52(s,br,1h,oh);

[0049]

3-甲基-2-戊烯-4-炔-1-醇的核磁共振结果为:

[0050]1h nmr(300mhz,cdcl3):z-3-甲基-2-戊烯-4-炔-1-醇:

[0051]

5.30(s,1h),5.24(m,1h),4.38(s,2h),1.83(m,3h),1.76(s,br,oh);

[0052]1h nmr(300mhz,cdcl3):e-3-甲基-2-戊烯-4-炔-1-醇:

[0053]

δ6.07(m,1h),4.22(t,2h),2.83(s,1h),1.83(d,3h),1.43(s,br,oh)。

[0054]

在本发明的描述中,需要说明的是,实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0055]

下面结合具体的实施例对本发明做进一步详细说明,所述是对本发明的解释而不是限定。

[0056]

以下为本发明优选实施例。

[0057]

实施例1

[0058]

(1)将丁酮醇溶于有机溶剂中,制成丁酮醇溶液;有机溶剂为甲苯,用量按每克丁酮醇加入1ml;

[0059]

(2)控制丁酮醇溶液温度为15℃,在氮气气氛和搅拌条件下,向丁酮醇溶液中滴加乙炔溴化镁-四氢呋喃溶液;滴加完成后继续搅拌反应,至反应终点,获得反应溶液;乙炔溴化镁-四氢呋喃溶液的浓度为0.2m;乙炔溴化镁-四氢呋喃溶液的用量按全部物料中丁酮醇与乙炔溴化镁的摩尔比为1﹕2.2;滴加速度控制在乙炔溴化镁-四氢呋喃溶液在2h滴加完毕;对反应物料取样检测,当反应物料中丁酮醇的质量含量≤0.3%时,作为反应终点;

[0060]

(3)对反应溶液进行减压蒸馏,将甲苯和四氢呋喃蒸馏分离出去,剩余蒸馏余液;

[0061]

(4)将蒸馏余液与硫酸溶液混合,获得混合溶液;硫酸溶液的质量浓度为5%;硫酸溶液的用量按蒸馏余液与硫酸溶液的体积比为1﹕8;

[0062]

(5)向混合溶液中加入二氯甲烷进行萃取,获得萃取液和萃余液;二氯甲烷的用量按混合溶液与二氯甲烷的体积比为1﹕5;

[0063]

(6)对萃取液进行减压蒸馏,将二氯甲烷蒸馏分离出去,剩余物料为3-甲基-3,5-二羟基-1-戊炔;

[0064]

(7)将3-甲基-3,5-二羟基-1-戊炔溶于溶媒中,制成二次溶液;溶媒为甲苯;溶媒的用量按每克3-甲基-3,5-二羟基-1-戊炔加入4ml;

[0065]

(8)向二次溶液中加入脱水酸,然后采用回流分水装置进行蒸馏脱水;当水停止从分水装置排出后,继续蒸馏20min,完成脱水反应,蒸馏装置内剩余物料为脱水物料;脱水酸为对甲苯磺酸;脱水酸的用量按每克3-甲基-3,5-二羟基-1-戊炔加入0.05克脱水酸;

[0066]

(9)向脱水物料中加入碱液进行中和,然后采用油水分离器进行油水分离,分出水相,剩余油相;碱液为质量浓度0.5~5%的碳酸氢氨溶液,用量按碱液与溶媒的体积比为1﹕

2;油相的主要成分为z-3-甲基-2-戊烯-4-炔-1-醇和e-3-甲基-2-戊烯-4-炔-1-醇;其中z-3-甲基-2-戊烯-4-炔-1-醇的质量含量86%,e-3-甲基-2-戊烯-4-炔-1-醇的质量含量11%;

[0067]

(10)采用蒸馏器将油相进行蒸馏,蒸馏温度为低于100℃,蒸馏分离出去的部分为中间体3-甲基-2-戊烯-4-炔-1-醇,剩余部分为蒸馏残液;当蒸馏残液中中间体3-甲基-2-戊烯-4-炔-1-醇的质量百分比〈0.3%时,蒸馏结束;中间体3-甲基-2-戊烯-4-炔-1-醇的纯度97.8%,收率95%。

[0068]

实施例2

[0069]

方法同实施例1,不同点在于:

[0070]

(1)有机溶剂为四氢呋喃,用量按每克丁酮醇加入2ml;

[0071]

(2)控制丁酮醇溶液温度为20℃;乙炔溴化镁-四氢呋喃溶液的浓度为0.5m;乙炔溴化镁-四氢呋喃溶液的用量按全部物料中丁酮醇与乙炔溴化镁的摩尔比为1﹕2.3;滴加速度控制在乙炔溴化镁-四氢呋喃溶液在3h滴加完毕;

[0072]

(3)硫酸溶液的质量浓度为10%;硫酸溶液的用量按蒸馏余液与硫酸溶液的体积比为1﹕6;

[0073]

(4)二氯甲烷的用量按混合溶液与二氯甲烷的体积比为1﹕6;

[0074]

(5)溶媒为正己烷;溶媒的用量按每克3-甲基-3,5-二羟基-1-戊炔加入5ml;

[0075]

(6)当水停止从分水装置排出后,继续蒸馏30min;脱水酸为质量浓度98%以上的硫酸;脱水酸的用量按每克3-甲基-3,5-二羟基-1-戊炔加入0.06克脱水酸;

[0076]

(7)碱液为质量浓度0.5~5%的碳酸氢氨溶液,用量按碱液与溶媒的体积比为1﹕3;油相中z-3-甲基-2-戊烯-4-炔-1-醇的质量含量87%,e-3-甲基-2-戊烯-4-炔-1-醇的质量含量10%;

[0077]

(8)中间体3-甲基-2-戊烯-4-炔-1-醇的纯度97.3%,收率95.1%。

[0078]

实施例3

[0079]

方法同实施例1,不同点在于:

[0080]

(1)有机溶剂为正己烷,用量按每克丁酮醇加入2ml;

[0081]

(2)控制丁酮醇溶液温度为25℃;乙炔溴化镁-四氢呋喃溶液的浓度为0.8m;乙炔溴化镁-四氢呋喃溶液的用量按全部物料中丁酮醇与乙炔溴化镁的摩尔比为1﹕2.4;滴加速度控制在乙炔溴化镁-四氢呋喃溶液在3h滴加完毕;

[0082]

(3)硫酸溶液的质量浓度为12%;硫酸溶液的用量按蒸馏余液与硫酸溶液的体积比为1﹕4;

[0083]

(4)二氯甲烷的用量按混合溶液与二氯甲烷的体积比为1﹕8;

[0084]

(5)溶媒为环己烷;溶媒的用量按每克3-甲基-3,5-二羟基-1-戊炔加入6ml;

[0085]

(6)当水停止从分水装置排出后,继续蒸馏35min;脱水酸为三氟乙酸;脱水酸的用量按每克3-甲基-3,5-二羟基-1-戊炔加入0.08克脱水酸;

[0086]

(7)碱液为质量浓度0.5~5%的碳酸氢氨溶液,用量按碱液与溶媒的体积比为1﹕4;油相中z-3-甲基-2-戊烯-4-炔-1-醇的质量含量88%,e-3-甲基-2-戊烯-4-炔-1-醇的质量含量9%;

[0087]

(8)中间体3-甲基-2-戊烯-4-炔-1-醇的纯度97.2%,收率95.2%。

[0088]

实施例4

[0089]

方法同实施例1,不同点在于:

[0090]

(1)有机溶剂为环己烷,用量按每克丁酮醇加入3ml;

[0091]

(2)控制丁酮醇溶液温度为30℃;乙炔溴化镁-四氢呋喃溶液的浓度为1m;乙炔溴化镁-四氢呋喃溶液的用量按全部物料中丁酮醇与乙炔溴化镁的摩尔比为1﹕2.4;滴加速度控制在乙炔溴化镁-四氢呋喃溶液在4h滴加完毕;

[0092]

(3)硫酸溶液的质量浓度为15%;硫酸溶液的用量按蒸馏余液与硫酸溶液的体积比为1﹕2;

[0093]

(4)二氯甲烷的用量按混合溶液与二氯甲烷的体积比为1﹕10;

[0094]

(5)溶媒为石油醚;溶媒的用量按每克3-甲基-3,5-二羟基-1-戊炔加入8ml;

[0095]

(6)当水停止从分水装置排出后,继续蒸馏40min;脱水酸为草酸;脱水酸的用量按每克3-甲基-3,5-二羟基-1-戊炔加入0.10克脱水酸;

[0096]

(7)碱液为质量浓度0.5~5%的碳酸氢氨溶液,用量按碱液与溶媒的体积比为1﹕5;油相中z-3-甲基-2-戊烯-4-炔-1-醇的质量含量89%,e-3-甲基-2-戊烯-4-炔-1-醇的质量含量8%;

[0097]

(8)中间体3-甲基-2-戊烯-4-炔-1-醇的纯度97.7%,收率95.6%。

[0098]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。