1.本发明涉及乙炔生产技术领域,具体地涉及一种高利用率乙炔生产系统及生产方法。

背景技术:

2.乙炔,分子式c2h2,俗称风煤或电石气,是炔烃化合物中体积最小的一员,主要作工业用途,特别是烧焊金属方面。乙炔在室温下是一种无色、极易燃的气体。工业用乙炔由于含有硫化氢、磷化氢等杂质,而有一股大蒜的气味;乙炔在液态和固态下或在气态和一定压力下有猛烈爆炸的危险,受热、震动、电火花等因素都可以引发爆炸。

3.在现有的技术中,乙炔的工业生产方法主要包括电石法和烃类裂解法两种,其中前者应用较普遍,电石法又分为干法和湿法两种,干法是指将水直接喷淋到电石表面,利用反应放热蒸发水分,反应剧烈不好控制;湿法是指将电石加入水中,生成的石灰乳容易覆盖在电石表面,或者石灰乳大多悬浮在反应体系中,减少电石与水的接触面积从而影响反应的正常进行,导致电石反应不完全影响产气量;产生的乙炔气中混杂有硫化氢、磷化氢和砷化氢等酸性气体、氨气等碱性气体以及较多的水分;此外,采用现有的电石法生产乙炔,生产出来的初代气体需要多种设备来进行后续提纯和净化,其净化设备占地较大且结构复杂;电石在生成乙炔的过程中由于自身体积较大无法与水充分的接触反应,存在生产效率较低和资源浪费的情况。

技术实现要素:

4.鉴于背景技术所存在的技术问题,本发明所提供一种高利用率乙炔生产系统及生产方法;能够在电石原料质量一定的情况在有效的提高乙炔的产量,其配套的气体净化和提纯系统能简化乙炔后续的加工步骤,提高乙炔的成品质量。

5.为了解决上述技术问题,本发明采取了如下技术方案来实现:一种高利用率乙炔生产系统,包括反应釜、过滤箱和干燥箱,反应釜的底部连通废液管,反应釜的顶部通过第一输气管与过滤箱的内部相连通,过滤箱的顶部再通过第二输气管与干燥箱的内部相连通,干燥箱的顶部连通有出气管。

6.优选的方案中,反应釜包括积水腔、腔室内壁和腔室外壁;所述腔室内壁和腔室外壁共同构成内部中空的且上下封闭的腔壁结构,积水腔设置在腔壁底部并与废液管相连通,进水管贯穿腔室外壁并与腔室内壁和腔室外壁的间隔处相连通,进料管贯穿腔室内壁和腔室外壁并和腔室内壁相连通,腔室内壁上均匀的安设有雾化器,所述雾化器通过导管与腔室内壁和腔室外壁的间隔处相连通。

7.优选的方案中,过滤箱的底部连通第一排液管,干燥箱的底部连通有第二排液管,过滤箱和干燥箱的顶部开设有注液口。

8.优选的方案中,废液管、第一排液管和第二排液管上安设有截止阀。

9.一种高利用率乙炔生产系统的生产方法,生产时包括以下步骤:

step1:通过注液口向过滤箱的内部注入酸性水溶液,通过注液口向干燥箱的内部注入浓硫酸;step2:关闭废液管、第一排液管和第二排液管上的截止阀;step3:通过进水管向反应釜的腔壁间注入混合溶液;step4:将电石块磨成粉末,再利用氮气将电石粉末通过进料管通入到反应釜内;step5:缓慢的打开废液管上的截止阀,控制废液的排放速度,使积水腔内始终充满溶液;step6:反应釜内粉末状的电石与混合溶液反应产生含有乙炔的混合气体,经过第一输气管输送至过滤箱内进行反应中和,再通过第二输气管输送至干燥箱内进行中和干燥,最后由出气管排出只含有氮气和乙炔气体的混合气体;step7:从出气管排出的混合气体经过膜分离后得到纯净的乙炔气体。

10.在step3中,注入的混合溶液通常由nacl溶液和naoh溶液构成,其中nacl溶液占整个混合溶液的30%~50%,naoh溶液占整个混合溶液的40%~60%,水含量的占比为10%。

11.在step5中,使积水腔内始终充满溶液的目的是当电石粉末与混合溶液未完全反应后,会掉落至积水腔内并和混合溶液继续发生反应并产生乙炔气体,以保证电石原料能够被充分利用。

12.在step1中,过滤箱内的酸性溶液为10%~15%的hci溶液,干燥箱内的浓硫酸的质量分数为98.3%。

13.本专利可达到以下有益效果:1、本系统自带乙炔净化装置和提纯装置,能够简化乙炔后续的加工流程,也节省了场地空间;2、本发明通过将电石和碱性混合溶液充分反应来制作乙炔气体,使产气反应在比较平缓的条件下进行,可防止反应过于剧烈导致的液体飞溅的现象;另外一方面增加水溶液极性,减少非极性乙炔气体在溶液中的溶解度,增加极性气体硫化氢、磷化氢和砷化氢在溶液中的溶解度,提高产气量和乙炔气纯度;3、本发明通过将电石粉末与雾化溶液充分混合反应,增大了电石的反应面积,提高了乙炔产量,防止原料的浪费,进而降低了乙炔的生产成本。

附图说明

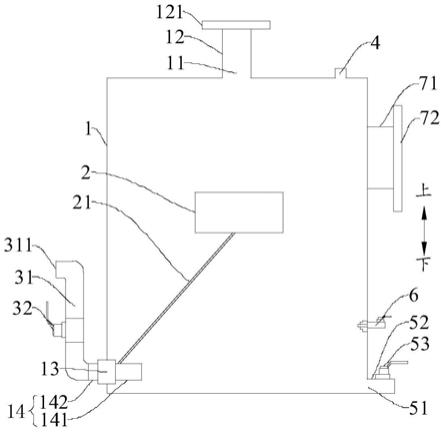

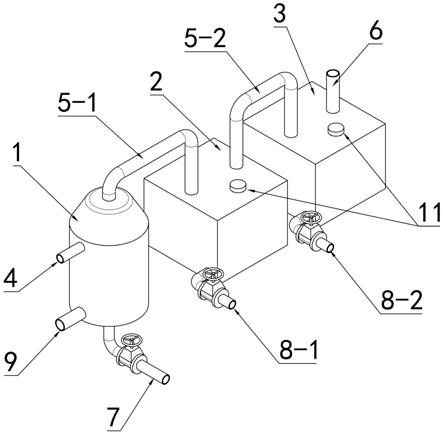

14.下面结合附图和实施例对本发明作进一步说明:图1为本发明整体结构示意图;图2为本发明整体结构剖面示意图图3为本发明反应釜内部结构剖面示意图。

15.图中:反应釜1、积水腔1-1、腔室内壁1-2、腔室外壁1-3、雾化器1-4、过滤箱2、干燥箱3、进水管4、第一输气管5-1、第二输气管5-2、出气管6、废液管7、第一排液管8-1、第二排液管8-2、进料管9、截止阀10、注液口11。

具体实施方式

16.如图1和图2所示,一种高利用率乙炔生产系统,包括反应釜1、过滤箱2和干燥箱3,

反应釜1的底部连通废液管7,反应釜1的顶部通过第一输气管5-1与过滤箱2的内部相连通,过滤箱2的顶部再通过第二输气管5-2与干燥箱3的内部相连通,干燥箱3的顶部连通有出气管6;在反应釜1内生产出的乙炔混合气体,先通过第一输气管5-1输送至过滤箱2内进行反应过滤,再通过第二输气管5-2输送至干燥箱3内被进一步的吸收干燥,最后由出气管6排出较为纯净的乙炔和氮气的混合气体,最后乙炔和氮气混合气体再通过膜过滤系统分离得到纯净的乙炔气体。

17.优选的方案如图3所示,反应釜1包括积水腔1-1、腔室内壁1-2和腔室外壁1-3;所述腔室内壁1-2和腔室外壁1-3共同构成内部中空的且上下封闭的腔壁结构,积水腔1-1设置在腔壁底部并与废液管7相连通,进水管4贯穿腔室外壁1-3并与腔室内壁1-2和腔室外壁1-3的间隔处相连通,进料管9贯穿腔室内壁1-2和腔室外壁1-3并和腔室内壁1-2相连通,腔室内壁1-2上均匀的安设有雾化器1-4,所述雾化器1-4通过导管与腔室内壁1-2和腔室外壁1-3的间隔处相连通;当反应釜1内进行相应的制备时,先将电石粉末利用氮气从进料管9处吹入到反应釜1的内部,再通过进水管4向腔室内壁1-2和腔室外壁1-3的间隔处注满混合溶液,混合溶液最后通过雾化器1-4喷入到反应釜1内,并和电石粉末充分混合并发生反应生成乙炔气体,为完全反应的电石粉末会掉入积水腔1-1内,和存留在积水腔1-1内的混合溶液继续反应产生气体,产生的混合气体最终由第一输气管5-1输出。

18.优选的方案如图3所示,过滤箱2的底部连通第一排液管8-1,干燥箱3的底部连通有第二排液管8-2,过滤箱2和干燥箱3的顶部开设有注液口11;废液管7、第一排液管8-1和第二排液管8-2上安设有截止阀10;通过注液口11可向过滤箱2和干燥箱3内添加相应的溶液,以保证过滤箱2和干燥箱3内的溶液能够没过第一输气管5-1和第二输气管5-2的出气口端,通过第一排液管8-1和第二排液管8-2的截止阀10可随时对过滤箱2和干燥箱3内的溶液进行更换,通过废液管7上的截止阀10能控制积水腔1-1内的排液速度,以保证积水腔1-1内始终存有溶液并能够和电石粉末继续发生反应。

19.实施案例:一种高利用率乙炔生产系统的生产方法,实施时包括以下步骤:第一步:通过注液口11向过滤箱2的内部注入15%含量的hci溶液,再通过注液口11向干燥箱3的内部注入质量分数为98.3%浓硫酸溶液。

20.第二步:关闭废液管7、第一排液管8-1和第二排液管8-2上的截止阀10,并使过滤箱2和干燥箱3内的过滤溶液能够没过第一输气管5-1和第二输气管5-2的出气口端。

21.第三步:通过进水管4向反应釜1的腔壁间注入混合溶液,所述混合溶液的组成分别是:35%nacl溶液、55%naoh溶液和10%的纯水溶液;混合溶液在反应釜1内由雾化器1-4喷出形成水汽,并最终沉淀在积水腔1-1内形成溶液池。

22.第四步:将电石块磨成粉末,再利用氮气将电石粉末通过进料管9吹入到反应釜1内,使电石粉末和步骤三中的混合溶液水汽充分混合并发生反应,产生含有乙炔的初代混合气体。

23.第五步:缓慢的打开废液管7上的截止阀10,控制废液的排放速度,使积水腔1-1内始终充满溶液,步骤四中未完全反应的电石粉末会掉落至积水腔1-1内的混合溶液池内并继续反应,以保证电石粉末能够被充分利用,反应的过程中需要随时观察反应釜1内的温度,并将反应温度控制在60

°

c到70

°

c之间,以保证整个产气过程能够平缓的进行。

24.第六步:步骤五中的碱性混合溶液能够吸收反应所产生的一部分硫化氢、磷化氢和砷化氢等酸性气体,达到初步净化的效果;反应釜1内剩余的混合气体再由第一输气管5-1输送至过滤箱2内并和箱内的hci水溶液进一步的反应并完成二次过滤,完成二次过滤后的混合气体再通过第二输气管5-2输送至干燥箱3内进行中和干燥,最后由出气管6排出只含有氮气和乙炔气体的混合气体。

25.第七步:将出气管6排出的混合气体通入到膜分离设备,经过气体分离后得到纯净的乙炔气体。

26.上述的实施例仅为本发明的优选技术方案,而不应视为对于本发明的限制,在互 不冲突的前提下,本发明记载的各项技术特征能够互相组合。本发明的保护范围应以权利 要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。