一种基于rfi技术的复合材料穿透损伤高效修理方法

技术领域

1.本发明涉及复合材料修复技术领域,具体为一种基于rfi技术的复合材料穿透损伤高效修理方法。

背景技术:

2.由于复合材料具有轻质、高强且耐腐蚀等优点,复合材料被广泛应用到汽车、飞机、轮船等。复合材料部件损伤时,修复损坏部件的成本与比更换整个部件显著降低。因此,有必要开发低成本、操作性强及延长部件寿命的修理技术。

3.目前,适用于复合材料穿透损伤修理的方法为挖补修理法。挖补修理利用胶粘剂和修理补片对挖补区域进行修理,主要由于其增加重量少、耐腐蚀尤其是能够保持气动外形等优点被广泛关注。但是,挖补修理潜在的缺点是载荷主要由补片与结构的界面胶粘剂转移,当受载超过胶黏剂强度时,会使得界面边缘脱粘,修理失效。因此需要对其进行改进以满足高效的修理需求。

4.树脂膜熔渗工艺(rfi)是以树脂膜熔渗与纤维预制体相结合的一种便捷的复合材料成型工艺方法,其可实现纤维干砂预制体的多样性(三维)编织。使用该工艺中的树脂膜和纤维预制体对挖补修理后的补片进行再加固,可提高修理效果。

技术实现要素:

5.针对现有修理技术中修理补片与原结构的界面易受力脱粘的问题,本发明提出了一种基于rfi技术的复合材料穿透损伤高效修理方法。

6.本发明所要解决的技术问题采用以下技术方案来实现:

7.一种基于rfi技术的复合材料穿透损伤高效修理方法,包括以下步骤:

8.(一)去除损伤:将复合材料损伤区域清除和斜面打磨,使用丙酮将表面灰尘去除;

9.(二)补片处理:在损伤区域贴上胶膜和补片,封真空袋,采用热补仪对胶膜进行加压加热固化;

10.(三)rfi加固处理:在损伤部件上,损伤区域外,钻若干对孔径,孔径要求对称补片分布,并进行打磨及使用丙酮清洁;

11.(四)rfi加固处理:采用纤维束在成对孔径中按照左“又”字型和右“又”字型进行缝合,纤维束末端用胶带固定;

12.(五)rfi加固处理:将rfi专用树脂膜放置在纤维束上下表面上,封真空袋,采用热补仪加温加压使rfi专用树脂膜溶渗到纤维束上,并进行加热至完成固化;

13.(六)后处理:对加固后的表面进行光滑修整。

14.优选地,步骤(一)中斜面打磨后的截面形状为圆形或圆角矩形。

15.优选地,步骤(二)中补片与斜面的形状误差控制在1mm以内。

16.优选地,步骤(三)中孔径距离补片中心的距离为补片截面最大半径的1.5倍。

17.优选地,步骤(三)中孔径的大小为补片最小直径的1/8~1/12。

18.优选地,步骤(四)中纤维束为玻璃纤维、碳纤维、硼纤维中的一种或多种混合。

19.优选地,步骤(四)中纤维束的规格为3k、6k、12k、24k中的任一种。

20.优选地,步骤(五)中rfi专用树脂膜为改性后的环氧树脂、双马来酰亚胺通过熔融流延法、溶剂流延法和刮胶法制备而成。

21.优选地,步骤(五)中rfi专用树脂膜的体积份数为纤维束的2~3倍,rfi专用树脂膜与纤维束的间距超过20mm。

22.优选地,步骤(五)中封真空袋内布置有隔离膜和吸胶布,隔离膜和吸胶布的边界范围不小于25mm。

23.本发明的有益效果是:

24.与现有技术相比,本发明通过在传统的复合材料挖补修理工艺的基础上,使用rfi技术对修理补片进行再加固处理,通过rfi对补片的在加固处理实现了复合材料修理区的力学性能的提高,延长了复合材料损伤件修复后的使用寿命。此外,将rfi复合材料制造技术引入到复合材料修理中,可以提高复合材料修理的技术,增加了修理手段。

附图说明

25.下面结合附图和实施例对本发明进一步说明:

26.图1为复合材料挖补修理前示意图;

27.图2为复合材料挖补修理后示意图;

28.图3为复合材料rfi加固处理中钻孔的分布示意图;

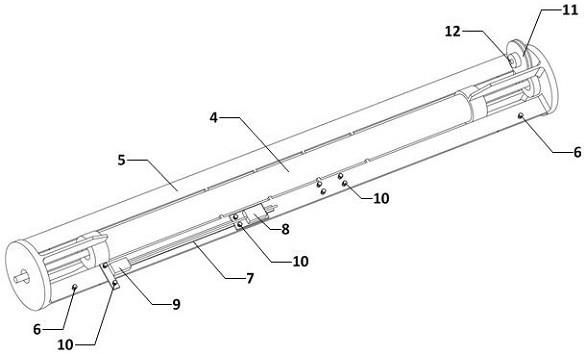

29.图4为复合材料rfi加固处理中纤维束与树脂膜的分布示意图;

30.图5为复合材料rfi加固处理后示意图。

具体实施方式

31.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合附图以及实施例对本发明进一步阐述。

32.一种基于rfi技术的复合材料穿透损伤高效修理方法,具体的,某复合材料穿透损伤的厚度为2mm,长度为24mm,宽度为15mm。现采用挖补修理和树脂膜渗透方法依次进行修理。具体步骤如下:

33.(一)去除损伤:使用复合材料镂铣工具将损伤挖除,之后采用280目氧化铝砂纸对损伤区和补片进行斜面打磨,长厚比20:1,斜面打磨的截面形状可以是圆形、圆角矩形等,且一定不可带有尖角,在本实施例中,斜面的截面形状为同心圆,最小截面直径24mm,最大截面直径104mm;用丙酮将打磨后的表面进行清洁。如图1所示。

34.(二)补片处理:在复合材料结构修理区依次放置胶膜j-272、补片,补片形状要与损伤结构斜面相契合,误差要控制在1mm以内。封真空袋,采用热补仪对胶膜进行加压加热固化,如图2所示。

35.(三)钻孔:孔径距离补片中心的距离为补片截面最大半径的1.5倍。孔径的大小为补片最小直径的1/8~1/12。在本实施例中,钻孔位置在距离补片中心位置78mm处,孔在结构受力方向上,对称分布,成对出现,孔径直径为2mm,钻孔数量4个,如图3所示。

36.(四)纤维预制体制造:使用大眼针将纤维束通过一对沿着受力方向的孔径进行左

右“又”字缝合,纤维束缝合头尾用胶带在复合材料修理区域边缘进行粘贴,防止在加压时发生位移,影响修理效果。纤维束缝合方式以加固补片为目的,可以是左右“又”字、“丈”字“口”字等,缝合纤维束要包裹修理补片。纤维束为玻璃纤维、碳纤维以及硼纤维中的一种或者是多种的混杂单向纤维束,规格为3k、6k、12k和24k中任一种,在本实施例中,采用的是碳纤维束t300,丝束规格为3k。

37.(六)树脂膜铺放:选用树脂膜hexply@m36,为改性后的环氧树脂、双马来酰亚胺等通过熔融流延法、溶剂流延法和刮胶法制备出的树脂膜,树脂膜应具有室温不粘手、弯曲性好,加热流行性强等优点。

38.将树脂膜铺放到纤维正上下方,纤维膜可多层铺放,树脂膜的体积分数应占纤维束的2倍-3倍,树脂膜铺放位置应在纤维正上下方,并超过纤维束20mm。在本实施例中,树脂膜的质量分数是纤维束的2倍,并超过纤维束25mm,如图4所示。

39.(七)封真空袋:在真空袋里布置隔离膜与吸胶布,隔离膜起到溢胶的作用,在隔离膜上要均匀扎孔,孔径为1-2mm,吸胶布起到吸除多余胶的作用,隔离膜和吸胶布均要大于纤维预制体的范围,边界距离不小于25mm。

40.(八)树脂膜熔渗固化:对真空袋进行加热加压处理,树脂膜经过熔融渗入到纤维预制体与孔径后,固化粘接补片与结构未损伤区域,如图5所示。

41.(九)后处理:去除辅助材料,对加固后的表面进行光滑修整。

42.本发明利用rfi技术中纤维预制体的可设计性与树脂膜的流动性,对修理补片进行左右“又”字捆绑后,加热加压树脂流动后,浸渍纤维预制体并粘结原结构与修补补片。与传统的挖补修理相比,应力可以通过“又”字纤维传递,避免了补片边缘的应力过大失效,进而提高了复合材料修理区力学性能,从而延长了复合材料损伤损伤件的使用寿命。

43.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。