1.本发明涉及一种以煤基固体废弃物作为基体的复合导电填料的制备,具体地说是涉及一种利用煤气化细渣制备复合导电填料的方法及制得的复合导电填料,属于导电材料技术领域。

背景技术:

2.近年来,随着人们对静电危害认识的深化,防静电材料发挥了越来越重要的作用。防静电材料,就是采取一系列措施,通过减少或消除制品在搬运和使用中产生的摩擦电荷,以防止静电放电对产品及人身安全造成危害,从而达到防护的目的。目前防静电材料已在微电子产品、电器产品、军事安全、航天等多个领域得到了广泛应用。

3.导电粉末是具有传导电流和排除积累静电荷功能的一种功能性材料。在涂料、塑料、橡胶、纤维等高电阻率的材料中添加导电粉末,可以消除静电带来的危害。现在应用广泛的导电粉末填料一般分为炭系列、金属系列和复合系列。其中炭系粉末具有导电性好,粒径小,比表面积大的优点,但是炭粉添加量大,极易团聚,张迪明等人为了解决这一问题对炭黑进行了微生物改性[cn 106189378 a],然而制备过程复杂,成本较高。刘纯国等人将炭黑与活性炭复合制得不易团聚的填料[cn 106189378 a],但由于填料为黑色,所以只能制造单一颜色黑色的制品。金属粉末具有导电性能优异,添加量少,颜色浅的优势,然而金属的性质不稳定,部分金属容易氧化失效,限制了其应用领域。为了改善这一缺点,姚亚刚等人利用取代剂和还原剂对金属粉进行改性[cn 105733470 a],但材料本身仍然存在价格昂贵,成本过高的问题。与传统的炭系导电粉末、金属系导电粉末相比,复合导电粉末具有较低的电阻率、优良的装饰性能,低密度,低成本,高稳定性,与高分子材料良好的相容性等各种优势。复合导电粉末大多是以质轻、价廉、色浅的无机粉体材料为基质,通过表面处理在基质表面形成经过掺杂处理的半导体金属氧化层而制得的一类具有一定导电功能的半导体填料。

[0004]

目前复合导电粉末所采用的基质有云母粉、钛白粉、重晶石、硅灰石、fe3o4粉和二氧化硅等。袁国梁等人采用镀铜法制备了氧化硅复合导电粉末[cn 108034934 a],张海燕等人制备了镀银fe3o4导电粉[cn 101012553 a],但是这些粉末形状不规则,对高分子材料的力学性能有较大影响,同时复合材料还存在着剥落的风险。曹晓国等人发明了一种以无机材料为内核的多元结构复合导电填料的制备方法[cn 105273689 a],杨华明等人也发明了许多复合导电粉末的制备方法,其基体多为矿物粉末材料[cn 100557721 c][cn 100520989 c]。与这些无机矿物材料不同的是,煤气化细渣是一种煤基固体废弃物,既兼具了矿物粉体的优势,在成本上也更加低廉,更重要的是对其进行应用达到了固体废弃物资源再利用和环境保护的目的。煤气化渣有两点明显特征,一是经过酸溶后产生大量孔隙,获得较高的比表面积和丰富的硅羟基,增强了半导体层的包覆效果,使包覆层不易脱落;二是除碳后的煤气化渣玻璃微珠为球型,添加在各种高分子材料中,对高分子材料的力学性能影响小,替代现有的不规则颗粒粉体填料可以起到增强机械性能的效果。

技术实现要素:

[0005]

本发明的目的在于提供一种利用煤气化细渣制备复合导电填料的方法及制得的复合导电填料,本发明可以对煤气化细渣进行合理利用,制备出来的导电填料成本大幅度降低,并且性能良好。

[0006]

为实现上述发明目的的一个方面,本发明采用以下技术方案:

[0007]

一种利用煤气化细渣制备复合导电填料的方法,其特征在于,所述方法包括以下步骤:

[0008]

①

基体制备:将煤气化细渣焙烧除碳后,进行盐酸酸溶处理,并经过固液分离、洗涤和干燥后得到煤气化细渣生成的多孔硅质微珠;

[0009]

②

纳米sno2包覆:取步骤

①

中制得的多孔硅质微珠置于蒸馏水中,搅拌形成悬浮液,使其固体含量为5-25wt%,然后继续搅拌并将sncl4·

h2o掺sbcl3的多离子混合液逐步加入所述悬浮液,其中sn/sb的摩尔比为4:1-10:1,加入量为使sn和sb的氯盐水解所产生的沉淀产物质量达到所述多孔硅质微珠质量的5-30%,比如10%、20%或25%;

[0010]

③

所述混合液加入完成后,继续搅拌使水解反应充分,然后将悬浮液固液分离并洗涤去除固相中的cl离子,烘干后煅烧得到所述复合导电填料。

[0011]

根据本发明的方法,优选地,步骤

①

中,将煤气化细渣在600-800℃,比如650℃、700℃或750℃下焙烧除碳后,在质量分数为10-20%比如12%、15%或18%的盐酸溶液中以1:3-1:5比如1:4的固液比酸溶3-5h比如4h以进行所述酸溶处理。本发明中,制备导电粉末填料的煤气化细渣预先经过600-800℃煅烧除碳,使材料呈现灰白色;本领域技术人员理解,为改善酸浸效果,可以在震荡器中进行酸浸3-5h制得。

[0012]

根据本发明的方法,优选地,步骤

①

中,将所得的多孔硅质微珠进一步过200目标准筛以备步骤

②

使用。

[0013]

根据本发明的方法,为有利于形成的sno2颗粒尺寸小以均匀进入孔隙与表面硅羟基稳定结合,优选地,步骤

②

中,所述混合液中sncl4的浓度为0.05-0.2mol/l,优选0.08-0.15mol/l,比如0.1mol/l:步骤

②

中,加入所述混合液时控制所述悬浮液的温度为40-60℃,比如45、50或55℃;优选地,所述混合液的加入时长为30-50min;步骤

②

中,在加入所述混合液时,进一步所述悬浮液中加入naoh溶液以便在所述混合液的加入过程中将所述悬浮液的ph值控制在1-5,优选1-3。

[0014]

根据本发明的方法,优选地,步骤

③

中,将烘干后所得物料在600-900℃比如700或800℃下煅烧0.5-2h比如1或1.5h以得到所述复合导电填料。

[0015]

在一种优选实施方式中,所述方法包括以下步骤1-6:

[0016]

1.将煤气化细渣粉末在600-800℃下焙烧除去碳后,在质量分数为10-20%的盐酸溶液中以1:3-1:5的固液比进行所述酸溶处理3-5h,经过固液分离、洗涤、烘干后过200目筛,得到所述多孔硅质微珠;

[0017]

2.溶液配制:配制0.05-0.2mol/l的sncl4·

5h2o的盐酸混合液,其中掺杂有sbcl3,掺杂比例为sn/sb摩尔比4:1-10:1;另用蒸馏水配置质量分数为15-25%的naoh溶液;

[0018]

3.将过200目筛的多孔硅质微珠预先分散在去离子水中制成悬浮液,使其固体含量为5-25%,再放到40-60℃恒温水浴锅中加热升温,同时搅拌分散,使其处于悬浮状态;

[0019]

4.当升温完成后,将配置好的多离子混合液加入到所述多孔硅质微珠悬浮液中,

同时保持搅拌以形成有效的包覆层,加入量为使sn和sb的氯盐水解所产生的沉淀产物质量达到所述多孔硅质微珠质量的5-30%,同时加入配置好的氢氧化钠溶液,使悬浮液保持ph值在1-5进行水解沉淀反应,滴定完成后搅拌1-2h使水解充分;

[0020]

5.对所述悬浮液进行固液分离,蒸馏水淋洗除去游离的cl-离子,然后干燥;

[0021]

6.将干燥好的样品在600-900℃的箱式电阻炉中煅烧0.5-2h,取出冷却,得到产品。

[0022]

为实现上述发明目的的另一方面,本发明还提供根据上述方法制备的复合导电填料。

[0023]

本发明选用煤气化细渣多孔硅质微珠为基体,用共沉积法在微珠表面包覆一层sncl4/sbcl3的水合物(氢氧化物),经煅烧可制得表面包覆锑掺杂二氧化锡(ato)的浅色复合导电填料。

[0024]

与现有技术相比,本发明具有以下的优点:

[0025]

1.本发明所选用的煤气化细渣经过煅烧除碳及酸浸取后,白度得到大幅度提升,颜色浅,可以添加到各种颜色的塑料、橡胶和涂料制品中,满足市场对于产品色彩的需求,使导电填料获得良好的装饰性。

[0026]

2.本发明所选用的基体为多孔结构的煤气化细渣硅质微珠,质量轻,密度小,分散性好,孔结构增加了比表面积,可以使包覆更加牢固,产品理化性能更加稳定。

[0027]

3.本发明所制备的导电粉末保持了煤气化细渣中硅铝质玻璃微珠的球形形貌,微球对于高分子材料的力学性能影响小,可以替代片状、纤维状和各种不规则状的填料,在降低成本、附加抗静电性能的同时,对制品的力学性质影响较弱。

[0028]

4.本发明选用煤基固体废弃物煤气化细渣作为复合导电填料的基体原料,不仅可以大大降低导电粉末的制备成本,还可以极大地提高煤气化渣的再利用价值,兼具经济和环保双重效益。

[0029]

5.本发明制备方法较为简单,制备成本低廉,制备条件易于实现,制备的产品可以作为塑料、橡胶、涂料等各种高分子材料的永久性导电填料使用,易于实现工业生产,有着广阔的工业应用前景。

附图说明

[0030]

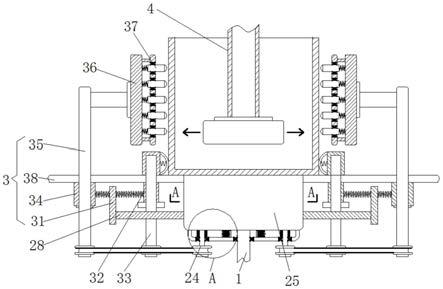

图1为本发明以煤气化细渣为原料制备复合导电粉末填料的一种实施方式的工艺流程图;

[0031]

图2为实施例4的煤气化细渣复合导电粉末的sem。

具体实施方式

[0032]

本发明是基于煤气化细渣的特征性质进行设计的。首先,煤气化细渣由大量的非晶态硅铝质玻璃微珠组成,作为填料使用对高分子材料的力学性能影响小,比其他形貌的填料更具力学性能上的优势;其次,煤气化细渣可以通过简单的低温酸浸取操作得到丰富的孔结构,为包覆提供了更多的接触面积,使得导电粉末的包覆效果更优异;最后,制备的填料具有良好的稳定性,能够适应各种各样的应用需求。

[0033]

为了使本发明的目的、技术方案和优点更加清楚明白,以下结合附图和实施例,对

本发明做进一步阐述,此处所描述的具体实施例仅用于解释本发明,本发明的保护范围不受所举之例的限制。

[0034]

对比例1

[0035]

1.取烘干后的煤气化细渣500克,在马弗炉中经过700℃高温煅烧3h除去碳后,过200目标准筛,筛下硅铝微珠粉末备用,粉末比表面积为3.22m2/g,为实心玻璃微珠,筛分过程中不易飘散。

[0036]

2.取过筛后的硅铝玻璃微珠粉末5g置于100ml的蒸馏水中,在50℃的水浴锅中搅拌形成悬浮液,缓慢滴加掺杂sbcl3的0.1mol/l的sncl4·

4h2o的盐酸多离子混合液27ml(sn/sb的摩尔比为6:1),同时滴加20%的naoh溶液使溶液ph维持在1-1.5的范围内,滴定完成后搅拌2h使水解反应充分。

[0037]

3.将反应后的溶液,抽滤,淋洗直至利用agno3溶液在滤液中无法检测出cl-的存在。然后将滤渣80℃烘干,750℃焙烧1.5h,升温速度5℃/min。轻微研磨打散后,即得到以煤气化细渣多孔硅质微珠为基体的复合导电粉末,该粉末为深棕色,包覆率为84%,包覆层存在脱落现象。

[0038]

将本发明制得的复合导电填料添加至由南通星辰合成材料有限公司购买的wsr6101型号的环氧涂料中(下同),添加质量分数为10%,在200r/min的磁力搅拌器中搅拌均匀制得防静电涂料,二者相容性较好,无沉底结块现象。

[0039]

实施例1

[0040]

1.取烘干后的煤气化细渣500克,在马弗炉中经过700℃高温煅烧3h除去碳后,将其以1:5的固液比(g/ml)在15%的盐酸溶液中酸浸取5h,然后抽滤,洗涤并烘干,过200目标准筛,筛下硅铝微珠粉末备用,粉末比表面积为76.41m2/g,微珠内出现大量孔隙,粉末密度变小。

[0041]

2.取过筛后的硅铝玻璃微珠粉末5g置于100ml的蒸馏水中,在30℃的水浴锅中搅拌形成悬浮液,缓慢滴加掺杂sbcl3的0.1mol/l的sncl4·

4h2o的盐酸多离子混合液9ml(sn/sb的摩尔比为5:1),同时滴加20%的naoh溶液使溶液ph维持在1-1.5的范围内,滴定完成后搅拌1h使水解反应充分。

[0042]

3.将反应后的溶液,抽滤,淋洗直至利用agno3溶液在滤液中无法检测出cl-的存在。然后将滤渣80℃烘干,900℃焙烧1.5h,升温速度5℃/min。轻微研磨打散后,即得到以煤气化细渣多孔硅质微珠为基体的复合导电粉末,该粉末为浅粉色,包覆率为92%,包覆层有部分脱落。

[0043]

将本发明制得的复合导电填料添加至环氧涂料中,添加质量分数为5%,在150r/min的磁力搅拌器中搅拌均匀制得防静电涂料,二者相容性较好,无沉底结块现象。

[0044]

实施例2

[0045]

1.取烘干后的煤气化细渣500克,在马弗炉中经过700℃高温煅烧3h除去碳后,将其以1:4的固液比(g/ml)在20%的盐酸溶液中酸浸取4h,然后抽滤,洗涤并烘干,过200目标准筛,筛下硅铝微珠粉末备用,粉末比表面积为119.52m2/g,微珠内孔隙数目不断增多。

[0046]

2.取过筛后的硅铝玻璃微珠粉末5g置于100ml的蒸馏水中,在50℃的水浴锅中搅拌形成悬浮液,缓慢滴加掺杂sbcl3的0.1mol/l的sncl4·

4h2o的盐酸多离子混合液18ml(sn/sb的摩尔比为8:1),同时滴加20%的naoh溶液使溶液ph维持在2-2.5的范围内,滴定完

成后搅拌2.5h使水解反应充分。

[0047]

3.将反应后的溶液,抽滤,淋洗直至利用agno3溶液在滤液中无法检测出cl-的存在。然后将滤渣80℃烘干,800℃焙烧2h,升温速度8℃/min。轻微研磨打散后,即得到以煤气化细渣多孔硅质微珠为基体的复合导电粉末,该粉末为浅灰色,包覆率为96%,包覆层有少部分脱落。

[0048]

将本发明制得的复合导电填料添加至环氧涂料中,添加质量分数为7%,在150r/min的磁力搅拌器中搅拌均匀制得防静电涂料,二者相容性较好,无沉底结块现象。

[0049]

实施例3

[0050]

1.取烘干后的煤气化细渣500克,在马弗炉中经过700℃高温煅烧3h除去碳后,将其以1:4的固液比(g/ml)在30%的盐酸溶液中酸浸取4h,然后抽滤,洗涤并烘干,过200目标准筛,筛下硅铝微珠粉末备用,粉末比表面积为158.57m2/g,孔隙率达到最大,粉末疏松易飞出,密度明显下降。

[0051]

2.取过筛后的硅铝玻璃微珠粉末5g置于100ml的蒸馏水中,在80℃的水浴锅中搅拌形成悬浮液,缓慢滴加掺杂sbcl3的0.1mol/l的sncl4·

4h2o的盐酸多离子混合液22.5ml(sn/sb的摩尔比为7:1),同时滴加20%的naoh溶液使溶液ph维持在1-1.5的范围内,滴定完成后搅拌2.5h使水解反应充分。

[0052]

3.将反应后的溶液,抽滤,淋洗直至利用agno3溶液在滤液中无法检测出cl-的存在。然后将滤渣80℃烘干,700℃焙烧1.5h,升温速度5℃/min。轻微研磨打散后,即得到以煤气化细渣多孔硅质微珠为基体的复合导电粉末,该粉末为灰白色,包覆率为98%,包覆层几乎没有脱落。

[0053]

将本发明制得的复合导电填料添加至环氧涂料中,添加质量分数为10%,在200r/min的磁力搅拌器中搅拌均匀制得防静电涂料,二者相容性较好,无沉底结块现象。

[0054]

实施例4

[0055]

1.取烘干后的煤气化细渣500克,在马弗炉中经过700℃高温煅烧3h除去碳后,将其以1:4的固液比(g/ml)在20%的盐酸溶液中酸浸取4h,然后抽滤,洗涤并烘干,过200目标准筛,筛下硅铝微珠粉末备用。

[0056]

2.取过筛后的硅铝玻璃微珠粉末5g置于100ml的蒸馏水中,在80℃的水浴锅中搅拌形成悬浮液,缓慢滴加掺杂sbcl3的0.1mol/l的sncl4·

4h2o的盐酸多离子混合液13.5ml(sn/sb的摩尔比为6:1),同时滴加20%的naoh溶液使溶液ph维持在1-1.5的范围内,滴定完成后搅拌2.5h使水解反应充分。

[0057]

3.将反应后的溶液,抽滤,淋洗直至利用agno3溶液在滤液中无法检测出cl-的存在。然后将滤渣80℃烘干,700℃焙烧1.5h,升温速度5℃/min。轻微研磨打散后,即得到以煤气化细渣多孔硅质微珠为基体的复合导电粉末,该粉末为浅灰色,包覆率为97%。

[0058]

称取天然橡胶生胶15g,取导电填料粉体4.5g、半补强炭黑5.5g,添加剂:氧化锌0.61g、硬脂酸0.2g、硫磺0.2g以及硫化促进剂tmtd0.2g;将上述物料在混炼机80℃条件下转速为50r/min,混炼25min之后,在130℃硫化25分钟,再将混合好的物料经过热压成型,得到的导电橡胶放置24h后测试其拉伸强度为37.0mpa(gb/t528-2009,下同),下降4%。

[0059]

实施例5

[0060]

1.取烘干后的煤气化细渣500克,在马弗炉中经过700℃高温煅烧3h除去碳后,将

其以1:4的固液比(g/ml)在20%的盐酸溶液中酸浸取4h,然后抽滤,洗涤并烘干,过200目标准筛,筛下硅铝微珠粉末备用。

[0061]

2.取过筛后的硅铝玻璃微珠粉末5g置于100ml的蒸馏水中,在80℃的水浴锅中搅拌形成悬浮液,缓慢滴加掺杂sbcl3的0.1mol/l的sncl4·

4h2o的盐酸多离子混合液27ml(sn/sb的摩尔比为7:1),同时滴加20%的naoh溶液使溶液ph维持在1-1.5的范围内,滴定完成后搅拌2.5h使水解反应充分。

[0062]

3.将反应后的溶液,抽滤,淋洗直至利用agno3溶液在滤液中无法检测出cl-的存在。然后将滤渣80℃烘干,700℃焙烧1.5h,升温速度5℃/min。轻微研磨打散后,即得到以煤气化细渣多孔硅质微珠为基体的复合导电粉末,该粉末为浅灰色,包覆率为94%。

[0063]

称取聚丙烯32g,取导电填料粉体8g,添加剂:硬脂酸0.4g;将上述物料在混炼机170℃条件下转速为25r/min,混炼10min之后,再将混合好的物料经过热压成型,得到的导电塑料放置24h后测试其拉伸强度为25.19mpa,下降7%。

[0064]

表1为实施例样品的检测结果。

[0065][0066][0067]

注:[1]粉末电阻率:将1.2g复合粉体压成直径2cm,厚度0.2cm的圆片,用四针电阻率测试仪测试所得结果;

[0068]

[2]涂料电阻率:将混合粉末后制得的导电涂料均匀涂覆于载玻片上,100℃烘干2h后,用四针电阻率测试仪测试所得结果;

[0069]

[3]塑料、橡胶电阻率:将经过热压成型的塑料、橡胶裁剪成为宽2cm,长4cm,厚0.2cm的长方形薄片,用四针电阻率测试仪所得结果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。