1.本发明涉及污泥处理的技术领域,特别涉及一种污泥干化装置。

背景技术:

2.污泥干化又称污泥脱水,是指通过渗滤或蒸发等作用,从污泥中去除大部分含水量的过程,便于污泥的运送、堆积、利用或作进一步处理,最终目的是能够对干化之后的污泥进行再次使用。

3.在对污泥干化的时候需要使用储泥池,但由于储泥池仅作为剩余污泥临时中转使用,出泥含水率在98%以上,生产线排放的剩余污泥需要在干化车间调质罐内加药调质,以降低含水率,一方面调质时间较长(2.5小时),影响干化车间运行效率;另一方面调质罐内调质效果不佳,进入板框机污泥含水率仍在97%以上,压滤时间较长,影响产能,增加用电量,从而导致因污泥干化车间产能一直较低;而且各个储泥池的处理量各不相同,从而导致部份储泥池长期处于高负荷的工作状态,部份储泥池则长期未能得到充分利用。

4.综上所述,现有储泥池的应用效果欠佳,为此急需一种能够解决此问题的技术方案。

技术实现要素:

5.本发明的目的在于提供一种污泥干化装置,以解决现有储泥池应用效果不佳的问题。

6.为了解决上述技术问题,本发明提供了一种污泥干化装置,包括第一储泥池、第二储泥池、泥泵和絮凝剂投放机构;所述第一储泥池的下部设有第一进泥口和第一出泥口,所述第一储泥池的上部设有第一清液溢流口,所述第一储泥池内部设有多个第一潜水搅拌器;所述第二储泥池的下部设有第二进泥口和第二出泥口,所述第二储泥池的上部设有第二清液溢流口,所述第二储泥池内部设有多个第二潜水搅拌器;所述泥泵的进泥口与所述第一储泥池和所述第二储泥池中的一个连接导通,所述泥泵的出泥口与所述第一储泥池和所述第二储泥池中的另一个连接导通;所述絮凝剂投放机构设于所述第一储泥池和所述第二储泥池的底部,所述絮凝剂投放机构用于为所述第一储泥池和所述第二储泥池投放絮凝剂。

7.在其中一个实施例中,多个所述第一潜水搅拌器设于所述第一储泥池内壁的各处,且多个所述第一潜水搅拌器的搅拌方向对准所述第一出泥口。

8.在其中一个实施例中,多个所述第二潜水搅拌器设于所述第二储泥池内壁的各处,且多个所述第二潜水搅拌器的搅拌方向对准所述第二出泥口。

9.在其中一个实施例中,所述第一潜水搅拌器的控制箱内设有第一时控开关,所述第一时控开关用于控制所述第一潜水搅拌器每工作2~3小时后停止工作10~15分钟。

10.在其中一个实施例中,所述第二潜水搅拌器的控制箱内设有第二时控开关,所述第二时控开关用于控制所述第二潜水搅拌器每工作2~3小时后停止工作10~15分钟。

11.在其中一个实施例中,所述第一储泥池设有多个第一抽水泵,多个所述第一抽水泵用于从所述第一储泥池内部抽水排出。

12.在其中一个实施例中,所述第二储泥池设有多个第二抽水泵,多个所述第二抽水泵用于从所述第二储泥池内部抽水排出。

13.在其中一个实施例中,所述第一储泥池的储泥空间大于所述第二储泥池的储泥空间,所述泥泵的进泥口与所述第二储泥池连接导通,所述泥泵的出泥口与所述第一储泥池连接导通。

14.本发明的有益效果如下:

15.首先,由于所述泥泵的进泥口与所述第一储泥池和所述第二储泥池中的一个连接导通,所述泥泵的出泥口与所述第一储泥池和所述第二储泥池中的另一个连接导通,所以当其中一个储泥池超负荷工作时,则可利用泥泵将污泥转移至负荷较低的储泥池内,从而使得储泥池之间的工作分配更为合理;其次,由于所述絮凝剂投放机构设于所述第一储泥池和所述第二储泥池的底部,所述絮凝剂投放机构用于为所述第一储泥池和所述第二储泥池投放絮凝剂,所以将使得污水的调质操作前置,实现了更优的处理效果,从而切实解决了现有储泥池应用效果不佳的问题。

附图说明

16.为了更清楚地说明本发明的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

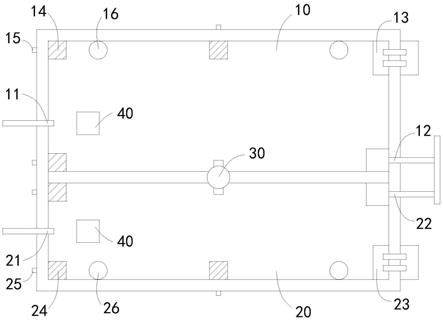

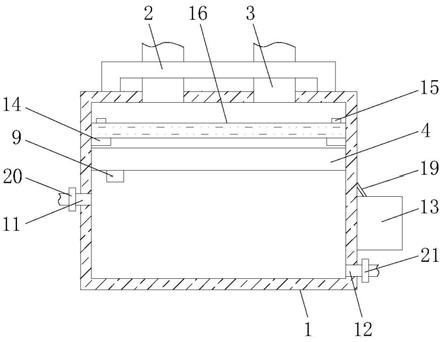

17.图1是本发明实施例提供的俯视结构示意图。

18.附图标记如下:

19.10、第一储泥池;11、第一进泥口;12、第一出泥口;13、第一清液溢流口;14、第一潜水搅拌器;15、第一时控开关;16、第一抽水泵;

20.20、第二储泥池;21、第二进泥口;22、第二出泥口;23、第二清液溢流口;24、第二潜水搅拌器;25、第二时控开关;26、第一抽水泵;

21.30、泥泵;

22.40、絮凝剂投放机构。

具体实施方式

23.下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述。

24.本发明提供了一种污泥干化装置,其实施例如图1所示,包括第一储泥池10、第二储泥池20、泥泵30和絮凝剂投放机构40;第一储泥池10的下部设有第一进泥口11和第一出泥口12,第一储泥池10的上部设有第一清液溢流口13,第一储泥池10内部设有多个第一潜水搅拌器14;第二储泥池20的下部设有第二进泥口21和第二出泥口22,第二储泥池20的上部设有第二清液溢流口23,第二储泥池20内部设有多个第二潜水搅拌器24;泥泵30的进泥口与第一储泥池10和第二储泥池20中的一个连接导通,泥泵30的出泥口与第一储泥池10和第二储泥池20中的另一个连接导通;絮凝剂投放机构40设于第一储泥池10和第二储泥池20

的底部,絮凝剂投放机构40用于为第一储泥池10和第二储泥池20投放絮凝剂。

25.由于第一储泥池10与第二储泥池20的工作原理和有益效果一致,故下文将以第一储泥池10为例进行详述,第二储泥池20的工作原理和有益效果以此类推即可。

26.在进行应用时,污泥可经第一进泥口11进入至第一储泥池10内,第一潜水搅拌器14的持续运转可将第一储泥池10内的污泥进行持续搅拌,以此避免污泥沉淀,并且还能降污泥推至第一出泥口12排出。

27.其中,絮凝剂投放机构40会将絮凝剂投放至第一储泥池10内;具体的,絮凝剂投放机构40的实现方式有多种多样,譬如可利用一容器装载絮凝剂,然后通过阀门的开闭实现投放,或者利用泵体抽取絮凝剂进行投放均可,具体根据实际应用场景进行选择。

28.而且此实施例可以利用一个絮凝剂投放机构40设置分流结构与为第一储泥池10和第二储泥池20投放絮凝剂,也可以设置两个絮凝剂投放机构分别为第一储泥池10和第二储泥池20分别为投放絮凝剂。

29.因此,此方式等同于将本应加在干化车间调质罐内的絮凝剂(聚丙烯酰胺)前置投加至第一储泥池10,投加点可选择在第一进泥口11附近,利用第一进泥口11的水力冲击及第一潜水搅拌器14将絮凝剂和污泥混合均匀。

30.在采用此实施例公开的污泥干化装置后,干化车间调质时间从2.5小时缩短至1小时左右,较大程度提高了运行效率;储泥池出泥含水率从98.6%降低至97.5%,有时能降至96%,极大缩短板框压滤时间,节约电能;全厂生化池剩余污泥排放量能增加约1倍;干污泥产量的增长量为31.8%。

31.另外,假定此实施例的泥泵30用于将第二储泥池20内的污泥抽送至第一储泥池10,所以当第二储泥池20内部污泥过多,而第一储泥池10内的污泥未满时,则可利用泥泵30将第二储泥池20内的污泥抽送至第一储泥池10,从而使得储泥池之间的工作分配更为合理。

32.综上所述,此方案不但使得储泥池之间的工作分配更为合理,更通过污水的前置调质操作实现了更优的处理效果,从而切实解决了现有储泥池应用效果不佳的问题。

33.如图1所示,多个第一潜水搅拌器14设于第一储泥池10内壁的各处,且多个第一潜水搅拌器14的搅拌方向对准第一出泥口12。

34.具体的,此实施例的多个第一潜水搅拌器14均设置于邻近第一进泥口11的位置,譬如可将部份第一潜水搅拌器14设于第一进泥口11的两侧,并将部份第一潜水搅拌器14设于第一进泥口11与第一出泥口12之间,以确保污泥从第一进泥口11往第一出泥口12的流畅传输。

35.其中,第一潜水搅拌器14会设置有类似搅拌叶的结构,所以当第一潜水搅拌器14进行工作时,污泥便可从第一潜水搅拌器14的搅拌叶一侧进入,并从第一潜水搅拌器14的搅拌叶一侧输出,且第一潜水搅拌器14的污泥输出方向对准第一出泥口12,则可确保将污泥更好的送至第一出泥口12排出。

36.如图1所示,多个第二潜水搅拌器24设于第二储泥池20内壁的各处,且多个第二潜水搅拌器24的搅拌方向对准第二出泥口22。

37.具体的,此实施例的多个第二潜水搅拌器24均设置于邻近第二进泥口21的位置,譬如可将部份第二潜水搅拌器24设于第二进泥口21的两侧,并将部份第二潜水搅拌器24设

于第二进泥口21与第二出泥口22之间,以确保污泥从第二进泥口21往第二出泥口22的流畅传输。

38.其中,第二潜水搅拌器24会设置有类似搅拌叶的结构,所以当第二潜水搅拌器24进行工作时,污泥便可从第二潜水搅拌器24的搅拌叶一侧进入,并从第二潜水搅拌器24的搅拌叶一侧输出,且第二潜水搅拌器24的污泥输出方向对准第二出泥口22,则可确保将污泥更好的送至第二出泥口22排出。

39.如图1所示,第一潜水搅拌器14的控制箱内设有第一时控开关15,第一时控开关15用于控制第一潜水搅拌器14每工作2~3小时后停止工作10~15分钟。

40.在现有技术中,潜水搅拌器处于24小时不间断的工作中,但这将会导致潜水搅拌器工作强度过高而损坏,而此实施例增设第一时控开关15后,则可便于第一潜水搅拌器14每工作一段长时间后均能停机歇息,从而降低了第一潜水搅拌器14的损坏率;而且在添加絮凝剂后,污泥水分离形成上清液的效率会变高,所以第一时控开关15的增设为上清液的形成提供了更多的时间,即第一潜水搅拌器14停机的过程中,将便于污泥沉淀形成上清液排出,从而更为充分的发挥了絮凝剂的应用效果,为降低污泥的含水率提供了重要帮助。

41.其中,第一潜水搅拌器14的工作时间可以设置为2小时、2.5小时或3小时不等,停止工作时间为10分钟、12.5分钟或15分钟不等,譬如在此实施例中,则优选第一潜水搅拌器14每工作2小时便停机10分钟,以此更为合理的分配第一潜水搅拌器14的工作和停机时间。

42.如图1所示,第二潜水搅拌器24的控制箱内设有第二时控开关25,第二时控开关25用于控制第二潜水搅拌器24每工作2~3小时后停止工作10~15分钟。

43.在现有技术中,潜水搅拌器处于24小时不间断的工作中,但这将会导致潜水搅拌器工作强度过高而损坏,而此实施例增设第二时控开关25后,则可便于第二潜水搅拌器24每工作一段长时间后均能停机歇息,从而降低了第二潜水搅拌器24的损坏率;而且在添加絮凝剂后,污泥水分离形成上清液的效率会变高,所以第二时控开关25的增设为上清液的形成提供了更多的时间,即第二潜水搅拌器24停机的过程中,将便于污泥沉淀形成上清液排出,从而更为充分的发挥了絮凝剂的应用效果,为降低污泥的含水率提供了重要帮助。

44.其中,第二潜水搅拌器24的工作时间可以设置为2小时、2.5小时或3小时不等,停止工作时间为10分钟、12.5分钟或15分钟不等,譬如在此实施例中,则优选第二潜水搅拌器24每工作2小时便停机10分钟,以此更为合理的分配第二潜水搅拌器24的工作和停机时间。

45.如图1所示,第一储泥池10设有多个第一抽水泵16,多个第一抽水泵16用于从第一储泥池10内部抽水排出。

46.由于现有技术不会在第一储泥池10内添加絮凝剂,所以第一储泥池10内形成上清液的效率较低,第一清液溢流口13已经能够满足上清液的排放;但本实施例增设絮凝剂投放机构40后,将可大大加速上清液的形成,第一清液溢流口13则较难满足上清液的及时排放,所以此实施例增设了多个第一抽水泵16,以利用多个第一抽水泵16及时抽取上清液排出,从而解决了上清液排放量过大的问题。

47.如图1所示,第二储泥池20设有多个第二抽水泵26,多个第二抽水泵26用于从第二储泥池20内部抽水排出。

48.由于现有技术不会在第二储泥池20内添加絮凝剂,所以第二储泥池20内形成上清液的效率较低,第二清液溢流口23已经能够满足上清液的排放;但本实施例增设絮凝剂投

放机构40后,将可大大加速上清液的形成,第二清液溢流口23则较难满足上清液的及时排放,所以此实施例增设了多个第二抽水泵26,以利用多个第二抽水泵26及时抽取上清液排出,从而解决了上清液排放量过大的问题。

49.如图1所示,第一储泥池10的储泥空间大于第二储泥池20的储泥空间,泥泵30的进泥口与第二储泥池20连接导通,泥泵30的出泥口与第一储泥池10连接导通。

50.在设置第一储泥池10与第二储泥池20具有不同的储泥空间后,则可更灵活的调配污泥的处理,譬如若第一储泥池10的污泥存储量为100吨,第二储泥池20的污泥存储量为70吨,若此时需要处理50吨污泥,则可单独开启第二储泥池20进行工作,若需要处理80吨的污泥,则可单独开启第一储泥池10进行工作,或将80吨污泥分配给第一储泥池10和第二储泥池20共同处理,从而使得污泥干化装置的使用灵活性大大提高。

51.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。