1.本发明涉及钢铁热裂解废水处理技术领域,具体涉及一种钢铁行业有机固危废热裂解废水资源化利用处理工艺。

背景技术:

2.钢铁行业虽然是经济发展的支柱,但也是耗费资源最大、破坏环境最严重的产业之一。其中最大的排放就是钢铁冶炼过程中产生的固废,占工业排放总量的17%,目前钢铁企业生产过程中产生的大部分固废如含铁类固废、含碳类固废、水渣等通过内部循环利用或外销得到有效处置,而产生的废布袋、废油、含油污泥等有机质固废危废,需要对外委托专业固废危废处理企业进行处理,主要处理方法是焚烧,这种处理方式存在费用高、污染大、资源综合利用率低等问题。采用热裂解工艺能高值化处理此类固危废,但是热裂解产生的废水难以直接利用,主要是cod和氨氮的含量比较高,如采用传统技术对cod和氨氮进行处理,则投资与运行费用高昂。

技术实现要素:

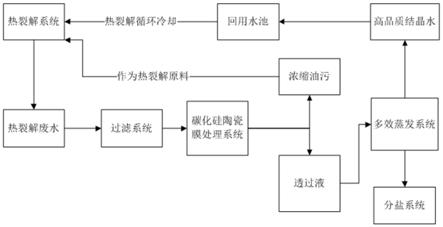

3.针对钢铁企业生产过程中产生的有机质固废危废处理费用高、污染大、资源综合利用率低的技术问题,本发明提供一种钢铁行业有机固危废热裂解废水资源化利用处理工艺,通过“油水分离 多效蒸发”的减量浓缩处理工艺,实现对钢铁工业固废、危废热裂解废水的资源化、高值化利用,实现废水零排放,同时获得可观的经济效益。

4.一种钢铁行业有机固危废热裂解废水资源化利用处理工艺,首先过滤钢铁行业有机固危废热裂解废水中的大颗粒悬浮物,得到滤过液,滤过液经油水分离得到浓缩油污和透过液,浓缩油污重新用于热裂解,透过液经多效蒸发进一步浓缩得到结晶水和含盐浓缩物,结晶水作为热裂解系统的循环水回用,含盐浓缩物进入分盐系统。

5.进一步的,有机危固废热裂解废水是指钢铁企业生产过程中产生的富含有机质的固体废物、危险废物,采用热裂解工艺处理过程中,热裂解反应产生的高温气体引入油气分离冷却器进行冷却处理后,得到的液态产物回收热解油后的废水。该有机危固废热裂解废水的主要特征是cod高、氨氮含量高,采用常规的氧化法、电化学法、生化法等处理,投资及运行费用高昂。

6.进一步的,富含有机质的固体废物、危险废物包括废旧布袋、废塑料、废皮带、废油、含油污泥、焦油渣。

7.进一步的,有机危固废热裂解废水的cod≤80000mg/l,氨氮≤1500mg/l,含盐≤5g/l。

8.进一步的,使用碳化硅陶瓷膜对滤过液进行油水分离,碳化硅陶瓷膜是指高强度、高硬度的碳化硅惰性材料,采用蒸发-凝聚法制作,经重结晶在2400℃的高温下烧结而成,其主要特征是亲水性好,抗油污能力强,化学稳定性好,耐酸碱性、耐氧化性强,且不受来水水质波动影响;经过碳化硅陶瓷膜处理,滤过液中的油、悬浮物及cod降低,使水质满足多效

蒸发的进水水质要求。

9.进一步的,碳化硅陶瓷膜的膜规格为40/37/4/1200-ad40,具体参数为直径40mm、通道数37、长度1200mm、膜面积0.56m2/支、膜孔径为4mm;采用错流过滤方式,进水压力0.1-0.2mpa,出水压力0.08-0.13mpa。

10.进一步的,浓缩油污作为热裂解原料直接进入热裂解系统或进入热裂解原料库与其他原料混合后再进入热裂解系统。

11.进一步的,多效蒸发的蒸发温度≥75℃。

12.进一步的,透过液的温度为150

±

50℃,以透过液的余热作为多效蒸发的热源。

13.进一步的,结晶水中氨氮≤25mg/l,cod≤150mg/l。

14.进一步的,含盐浓缩物为含盐浓缩液和/或含盐有机质。

15.本发明的有益效果在于:

16.本发明提供的钢铁行业有机固危废热裂解废水资源化利用处理工艺,将去除大颗粒悬浮物的有机固危废热裂解废水油水分离后,浓缩油污与其他原料混匀后重新裂解,透过液再经过多效蒸发工艺后产生高品质结晶水和含盐浓缩物,高品质结晶水完全满足热裂解循环冷却要求,可进入热裂解的循环冷却系统循环利用,含盐浓缩物进入分盐系统。采用上述工艺对钢铁行业有机固危废热裂解后的热裂解废水进行连续减量浓缩,自动化程度高,增大废水的回用率,提高最终浓水的盐浓度,占地面积小、运营成本低、建设投资少。本技术可以高效处理钢铁行业有机固危废采用热裂解后的废水,达到废水资源化再利用,在钢铁行业废水零排放领域推广应用前景广阔。

附图说明

17.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

18.图1是本发明钢铁行业有机固危废热裂解废水资源化利用处理工艺的流程图。

具体实施方式

19.为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

20.实施例1

21.某钢厂产能为800万吨/年,所产生的富含有机质的固危废包括树脂、塑料、油泥、废油漆桶、废布袋等30多种,共计5000吨。通过热裂解工艺处理后,产生的热裂解废水约2148.07吨/年,废水的cod含量约为60000mg/l,氨氮含量约为1500mg/l,含盐量约为5g/l。

22.如图1所示,对该热裂解废水进行资源化利用处理,首先通过过滤系统拦截热裂解废水中的大颗粒悬浮物,使滤过液热裂解废水满足碳化硅陶瓷膜处理系统要求,然后滤过液以错流过滤方式进入碳化硅陶瓷膜处理系统,碳化硅陶瓷膜处理系统所使用的碳化硅陶

瓷膜的膜规格为40/37/4/1200-ad40,具体参数为直径40mm、通道数37、长度1200mm、膜面积0.56m2/支、膜孔径为4mm,控制滤过液的进水压力在0.1-0.2mpa范围内、出水压力在0.08-0.13mpa范围内,通量根据进水量进行调节,经油水分离得到浓缩油污和透过液(150

±

50℃),浓缩油污再次进入热裂解系统进行循环裂解,透过液进入多效蒸发系统并以自身余热作为多效蒸发的热源,蒸发温度≥75℃,经浓缩后,得到高品质结晶水和含盐浓缩物(含盐有机质和含盐浓缩液),高品质结晶水满足氨氮≤25mg/l、cod≤150mg/l要求,暂存在回用水池中,用于热裂解系统的循环冷却,节省了新水的使用量,具有很好的经济效益及社会效益,含盐浓缩物则进入分盐系统,再进行后续处理。

23.实施例2

24.某钢厂产能为1200万吨/年,采用热裂解工艺处理的有机固危废1970吨/年,主要包括冷轧油泥、布袋类、树脂类、废油漆桶等18种物料。年产生热裂解废水约504吨,废水的cod含量约76240mg/l,氨氮含量约为1466mg/l,含盐量约为5g/l。

25.如图1所示,对该热裂解废水进行资源化利用处理,首先通过过滤系统拦截热裂解废水中的大颗粒悬浮物,使滤过液热裂解废水满足碳化硅陶瓷膜处理系统要求,然后滤过液以错流过滤方式进入碳化硅陶瓷膜处理系统,碳化硅陶瓷膜处理系统所使用的碳化硅陶瓷膜的膜规格为40/37/4/1200-ad40,具体参数为直径40mm、通道数37、长度1200mm、膜面积0.56m2/支、膜孔径为4mm,控制滤过液的进水压力在0.1-0.2mpa范围内、出水压力在0.08-0.13mpa范围内,通量根据进水量进行调节,经油水分离得到浓缩油污和透过液(150

±

50℃),浓缩油污再次进入热裂解系统进行循环裂解,透过液进入多效蒸发系统并以自身余热作为多效蒸发的热源,蒸发温度≥75℃,经浓缩后,得到高品质结晶水和含盐浓缩物(含盐有机质和含盐浓缩液),高品质结晶水满足氨氮≤25mg/l、cod≤150mg/l要求,暂存在回用水池中,用于热裂解系统的循环冷却,节省了新水的使用量,具有很好的经济效益及社会效益,含盐浓缩物则进入分盐系统,再进行后续处理。

26.尽管通过参考附图并结合优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。