一种u型中空纤维渗透汽化膜组件及制备方法

技术领域

1.本发明涉及一种真空辅助浸渍提拉法制备u型中空纤维渗透汽化膜的方法及应用,属于膜分离技术领域。

背景技术:

2.渗透汽化是一种分离过程,在此过程中,液体接触半透膜的进料侧,蒸汽通过真空或扫气产生化学势差作为驱动力,从膜的渗透侧流出。渗透蒸发过程的分离特性依赖于膜中组分的优先吸附和扩散。因此,与常规蒸馏工艺相比,渗透蒸发过程只需蒸发潜热,可以克服热力学汽液平衡的限制,能耗更低。目前,用于优先透醇、优先透水、有机物-有机物分离的渗透汽化膜多为平板膜,相比于平板膜,中空纤维膜具有装填密度大、组件价格低廉等优势。

3.然而,在中空纤维膜表面制备超薄致密均匀的分离层难度较大,并且中空纤维膜在组件内随着装填密度增加,料液在膜丝表面流速下降,膜丝表面壁剪切力减小导致浓差极化层增加,降低分离性能;传统直型中空纤维膜因其两端被封端固化在壳体两端,受到高速流体冲刷时,其应对壁剪切应力能力低下,从而使组件短路。基于此,本发明制备了具有u型结构的中空纤维渗透汽化膜,利用其结构特点解决了受到高速流体冲刷、高温测试环境导致拉伸形变、增加流体与弯曲膜丝之间扰动创造更好的流体形态、降低封端固化时间长等问题。采用浸渍-提拉法在膜表面制备超薄致密均匀的分离层,可用于有机物脱水、水中脱出有机物、有机物-有机物分离。

技术实现要素:

4.本发明的目的是制备一种可稳定运行用于渗透汽化的u型中空纤维复合膜,解决中空纤维膜在高温环境下、高速流体冲刷时受到拉伸形变,从而导致组件短路、分离膜性能下降等问题。该方法制备的复合膜在有机物脱水、水中脱出有机物、有机物-有机物分离的渗透汽化过程中具有良好的分离性能和稳定性。

5.本发明目的通过如下技术方案来实现:

6.一种u型中空纤维渗透汽化膜组件,其特征在于,中空纤维膜整体为u型结构,u型结构开口向上,u型结构上部的两端并行固定且中间有间隙;整个中空纤维膜的外层表面设有分离层,从而使得中空纤维膜形成双层结构;采用螺母作为u型结构上部两端的支撑,两个端头并行穿过螺母中心的孔;u型中空纤维渗透汽化膜的两个端头周围对应与壳体上端盖上的抽吸口可拆卸时密封连接;u型结构的下部自然在下位于壳体内,壳体上部侧面设有出料口,壳体底部设有进料口。

7.进一步u型结构除上部的两端并行固定外,其他部分自由不固定或悬空,且中空纤维膜之间不接触。

8.所述的分离层选自优先透醇的膜层、优先透水膜层或具有有机物-有机物分离性能的膜层,所述的分离层是通过真空辅助浸渍提拉法在中空纤维膜表面形成的。

9.其中的中空纤维多孔基膜为中空纤维多孔基膜,为有机膜,选自聚偏氟乙烯、聚砜、聚丙烯腈、聚醚砜、聚四氟乙烯等;

10.具有优先透醇性能的膜选自聚醚酰胺、聚二甲基硅氧烷、聚三甲基硅丙炔等膜;

11.具有优先透水性能的膜选自聚乙烯醇、聚电解质络合物、聚酰胺和聚酰亚胺等膜;

12.具有有机物-有机物分离性能的膜选自聚醚酰胺、聚氨酯等膜。

13.上述u型结构中空纤维膜制备方法,包括以下步骤:

14.(1)将中空纤维多孔基膜两端对折,控制基膜的弯曲度,用热熔胶定型,形成u型结构的中空纤维膜;

15.(2)采用环氧树脂将基膜的两个端头粘接固定,固化2-5小时;

16.(3)采用真空辅助浸渍提拉法在中空纤维基膜表面涂覆具有优先透醇膜材料、优先透水膜材料或具有有机物-有机物分离性能的膜材料,浸渍时通过在端头处抽真空使分离层更加牢固的沉积在支撑体表面,提高膜的致密性,在提拉过程中保持端头侧抽真空,加速溶剂的挥发;

17.(4)将步骤(3)中涂覆好的中空纤维膜悬挂于烘箱中加热干燥。

18.优选地,步骤(4)所述放置于烘箱中时上端用夹子固定,膜丝之间不互相接触。

19.本发明所制备的u型中空纤维渗透汽化复合膜及其组件,操作简单、可以很好的解决中空纤维在组件内由于直线式两端固定受到高速流体冲刷产生冲击力而导致组件短路、膜分离性能下降、封端固化时间长等问题,同时通过真空辅助浸渍提拉法在膜表面形成了致密均匀的超薄分离层,获得了较高的渗透汽化分离性能,有望在实际工业领域获得广泛应用。

附图说明

20.图1为本技术的u型中空纤维渗透汽化膜示意图;

21.图2为直径面截面结构示意图;

22.图3为实施例制得的u型中空纤维渗透汽化膜外观图。

23.1、u型中空纤维渗透汽化膜;2、中空纤维膜;3、分离层。

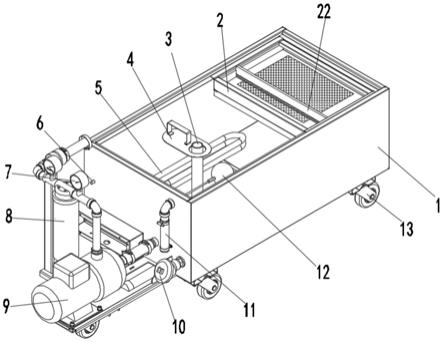

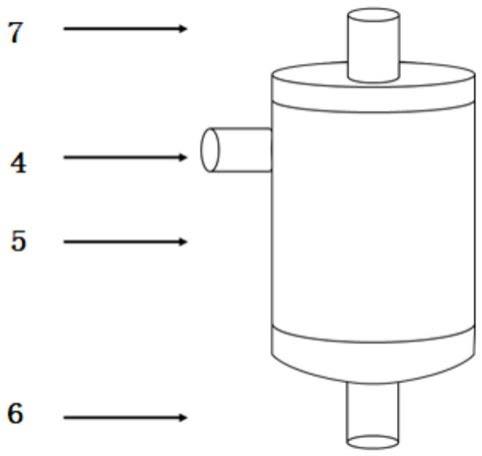

24.图4为一种u型中空纤维渗透汽化膜组件结构图;

25.4、进料口,5、壳体,6、出料口,7、抽吸口。

具体实施方式

26.以下以具体实施例来说明本发明的技术方案,但本发明的保护范围不限于此:以下实施例首先将中空纤维多孔基膜两端对折,控制基膜的弯曲度,用热熔胶定型,形成u型结构的中空纤维膜;采用环氧树脂将基膜的两个端头粘接固定,固化2-5小时;

27.实施例1

28.分离层铸膜液配方:聚醚酰胺8wt%,溶剂为正丁醇。基膜为聚偏氟乙烯中空纤维膜。利用提拉机在中空纤维膜上涂覆分离层,提拉机运行参数设置如下:下降速度1cm/s、停留时间180s、上升速度0.7cm/s,真空度-0.1mpa。上部固定于提拉机上并与真空泵相连,下部垂直向下进入铸膜液中,当浸渍完成后从铸膜液中提拉出来,将其置于烘箱中干燥。

29.对上述获得的u型中空纤维渗透汽化膜进行性能测试。测试条件:膜丝总长度

30cm,直径0.12cm,组件壳体体积500cm3,进料流体流速0.9m/s,流体流动方向与膜丝u型结构平面平行,进料液直接冲刷膜丝。膜下游侧压力100pa,进料液为1wt%丁醇/水混合溶液,进料温度60℃,进料流量为60l/h。测试结果:丁醇/水分离因子17.39、通量3029g/(m

2 h)。

30.实施例2

31.分离层铸膜液配方:聚醚酰胺10wt%,溶剂为正丁醇。基膜为聚砜中空纤维膜。利用提拉机在中空纤维膜上涂覆分离层,提拉机运行参数设置如下:下降速度1cm/s、停留时间 180s、上升速度0.7cm/s,真空度-0.1mpa。上部固定于提拉机上并与真空泵相连,下部垂直向下进入铸膜液中,当浸渍完成后从铸膜液中提拉出来,将其置于烘箱中干燥。

32.对上述获得的u型中空纤维渗透汽化膜进行性能测试。测试条件:膜丝总长度30cm,直径0.12cm,组件壳体体积500cm3,进料流体流速0.9m/s,流体流动方向与膜丝u型结构平面平行,进料液直接冲刷膜丝。膜下游侧压力100pa,进料液为1wt%丁醇/水混合溶液,进料温度60℃。测试结果:丁醇/水分离因子17.1、通量3107g/(m

2 h)。

33.实施例3

34.分离层铸膜液配方:聚二甲基硅氧烷6wt%,溶剂为正丁醇。基膜为聚醚砜中空纤维膜。利用提拉机在中空纤维膜上涂覆分离层,提拉机运行参数设置如下:下降速度1cm/s、停留时间180s、上升速度0.7cm/s,真空度-0.1mpa。上部固定于提拉机上并与真空泵相连,下部垂直向下进入铸膜液中,当浸渍完成后从铸膜液中提拉出来,将其置于烘箱中干燥。

35.对上述获得的u型中空纤维渗透汽化膜进行性能测试。测试条件:膜丝总长度30cm,直径0.12cm,组件壳体体积500cm3,进料流体流速0.9m/s,流体流动方向与膜丝u型结构平面平行,进料液直接冲刷膜丝。膜下游侧压力100pa,进料液为1wt%丁醇/水混合溶液,进料温度60℃。测试结果:丁醇/水分离因子17.87、通量2956g/(m

2 h)。

36.实施例4

37.分离层铸膜液配方:聚二甲基硅氧烷8wt%,溶剂为正丁醇。基膜为聚丙烯腈中空纤维膜。利用提拉机在中空纤维膜上涂覆分离层,提拉机运行参数设置如下:下降速度1cm/s、停留时间180s、上升速度0.7cm/s,真空度-0.1mpa。上部固定于提拉机上并与真空泵相连,下部垂直向下进入铸膜液中,当浸渍完成后从铸膜液中提拉出来,将其置于烘箱中干燥。

38.对上述获得的u型中空纤维渗透汽化膜进行性能测试。测试条件:膜丝总长度30cm,直径0.12cm,组件壳体体积500cm3,进料流体流速0.9m/s,流体流动方向与膜丝u型结构平面平行,进料液直接冲刷膜丝。膜下游侧压力100pa,进料液为1wt%丁醇/水混合溶液,进料温度60℃。测试结果:丁醇/水分离因子17.66、通量3056g/(m

2 h)。

39.实施例5

40.分离层铸膜液配方:聚三甲基硅丙炔7wt%,溶剂为正丁醇。基膜为聚醚酰胺中空纤维膜。利用提拉机在中空纤维膜上涂覆分离层,提拉机运行参数设置如下:下降速度1cm/s、停留时间180s、上升速度0.7cm/s,真空度-0.1mpa。上部固定于提拉机上并与真空泵相连,下部垂直向下进入铸膜液中,当浸渍完成后从铸膜液中提拉出来,将其置于烘箱中干燥。

41.对上述获得的u型中空纤维渗透汽化膜进行性能测试。测试条件:膜丝总长度30cm,直径0.12cm,组件壳体体积500cm3,进料流体流速0.9m/s,流体流动方向与膜丝u型结

构平面平行,进料液直接冲刷膜丝。膜下游侧压力100pa,进料液为1wt%丁醇/水混合溶液,进料温度60℃。测试结果:丁醇/水分离因子16.89、通量4156g/(m

2 h)。

42.实施例6

43.分离层铸膜液配方:聚三甲基硅丙炔10wt%,溶剂为正丁醇。基膜为聚丙烯腈中空纤维膜。利用提拉机在中空纤维膜上涂覆分离层,提拉机运行参数设置如下:下降速度1cm/s、停留时间180s、上升速度0.7cm/s,真空度-0.1mpa。上部固定于提拉机上并与真空泵相连,下部垂直向下进入铸膜液中,当浸渍完成后从铸膜液中提拉出来,将其置于烘箱中干燥。

44.对上述获得的u型中空纤维渗透汽化膜进行性能测试。测试条件:膜丝总长度30cm,直径0.12cm,组件壳体体积500cm3,进料流体流速0.9m/s,流体流动方向与膜丝u型结构平面平行,进料液直接冲刷膜丝。膜下游侧压力100pa,进料液为1wt%丁醇/水混合溶液,进料温度60℃。测试结果:丁醇/水分离因子17.79、通量4013g/(m

2 h)。

45.实施例7

46.分离层铸膜液配方:聚乙烯醇10wt%,溶剂为水。利用提拉机在中空纤维膜上涂覆分离层,提拉机运行参数设置如下:下降速度1cm/s、停留时间180s、上升速度0.7cm/s,真空度-0.1mpa。上部固定于提拉机上并与真空泵相连,下部垂直向下进入铸膜液中,当浸渍完成后从铸膜液中提拉出来,将其置于烘箱中干燥。

47.对上述获得的u型中空纤维渗透汽化膜进行性能测试。测试条件:膜丝总长度30cm,直径0.12cm,组件壳体体积500cm3,流体流动方向与膜丝u型结构平面平行,进料液直接冲刷膜丝。膜下游侧压力100pa,进料液为90wt%乙醇/水混合溶液,进料温度60℃,进料流体流速0.9m/s。测试结果:乙醇/水分离因子1011、通量350g/(m

2 h)。

48.实施例8

49.分离层铸膜液配方:铸膜液为聚电解质络合物,溶剂为水。利用提拉机在中空纤维膜上涂覆分离层,提拉机运行参数设置如下:下降速度1cm/s、停留时间180s、上升速度0.7cm/s,真空度-0.1mpa。上部固定于提拉机上并与真空泵相连,下部垂直向下进入铸膜液中,当浸渍完成后从铸膜液中提拉出来,将其置于烘箱中干燥。

50.对上述获得的u型中空纤维渗透汽化膜进行性能测试。测试条件:膜丝总长度30cm,直径0.12cm,组件壳体体积500cm3,流体流动方向与膜丝u型结构平面平行,进料液直接冲刷膜丝。膜下游侧压力100pa,进料液为90wt%乙醇/水混合溶液,进料温度60℃。测试结果:乙醇/水分离因子2116、通量2350g/(m

2 h)。

51.实施例9

52.分离层铸膜液配方:铸膜液为聚醚酰胺,溶剂为丁醇。利用提拉机在中空纤维膜上涂覆分离层,提拉机运行参数设置如下:下降速度1cm/s、停留时间180s、上升速度0.7cm/s,真空度-0.09mpa。上部固定于提拉机上并与真空泵相连,下部垂直向下进入铸膜液中,当浸渍完成后从铸膜液中提拉出来,将其置于烘箱中干燥。

53.对上述获得的u型中空纤维渗透汽化膜进行性能测试。测试条件:膜丝总长度30cm,直径0.12cm,组件壳体体积500cm3,进料流体流速0.9m/s,流体流动方向与膜丝u型结构平面平行,进料液直接冲刷膜丝。膜下游侧压力100pa,进料液为50wt%甲苯/异辛烷混合溶液,进料温度60℃。测试结果:甲苯/异辛烷分离因子10、通量1527g/(m

2 h)。

54.实施例10

55.分离层铸膜液配方:铸膜液为聚醚酰胺,溶剂为丁醇。利用提拉机在中空纤维膜上涂覆分离层,提拉机运行参数设置如下:下降速度1cm/s、停留时间180s、上升速度0.7cm/s,真空度-0.08mpa。上部固定于提拉机上并与真空泵相连,下部垂直向下进入铸膜液中,当浸渍完成后从铸膜液中提拉出来,将其置于烘箱中干燥。

56.对上述获得的u型中空纤维渗透汽化膜进行性能测试。测试条件:膜丝总长度30cm,直径0.12cm,组件壳体体积500cm3,进料流体流速0.9m/s,流体流动方向与膜丝u型结构平面平行,进料液直接冲刷膜丝。膜下游侧压力100pa,进料液为50wt%苯/环己烷混合溶液,进料温度60℃。测试结果:甲苯/异辛烷分离因子4.1、通量127g/(m

2 h)。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。