gh4169合金机匣环件反挤压制坯方法

技术领域

1.本发明涉及一种环件的制坯方法,特别是涉及了一种gh4169合金机匣环件反挤压制坯方法。

背景技术:

2.薄壁环形锻件当前采用的镦粗、冲孔方法是,棒料加热到变形温度并保温一段时间后,使用压力机或锻锤的上砧压制棒料高度至一定高度的实心饼坯,根据环轧机芯轴直径选择合适的冲头,将冲头小端放置在饼坯上端面,使用压力机上砧将冲头下压一定的高度取出冲头,将饼坯翻转180

°

,选择匹配的剪切冲头剪切冲孔底片;对于环坯高度矮、壁厚较厚的环形锻件,采用这种自由镦粗、冲孔的坯料制备方法,易于操作,生产效率高;对于环坯高度高、壁厚薄的环形锻件,采用常规自由镦粗、冲孔制备方法,冲孔过程在高度方向容易拉料,制备的坯料高度不满足工艺设计要求,并且制备的坯料r角较大,对于变形量较小的环形锻件,由于没有大的变形量,在完成轧制后r角继续保留,不能满足图纸要求在轧制过程;当前常采用的改善方法是,拉矮的坯料采用芯轴拔长增加坯料高度,这种制坯方法,操作过程复杂,所需要的火次多,并且在芯轴拔长过程坯料容易出现裂纹、折叠等缺陷,严重时甚至出现超差产品。

技术实现要素:

3.本发明所要解决的技术问题是:将提供一种闭式反挤压冲孔制造坯料的方法,采用专用冲头在胎膜内进行反挤压镦粗冲孔,来实现薄壁高筒环形锻件闭式反挤冲孔制坯,该方法制备的坯料无大鼓度,端面尖角处无大r角,表面质量良好,材料利用率高。

4.为了解决上述问题,本发明所述gh4169合金机匣环件反挤压制坯方法,其技术方案包括以下步骤:

5.胎膜镦粗:按规格下料,在棒料的上下端面和圆周面涂抹专用玻璃润滑剂,在讲棒料放置在锻造加热炉中加热;将加热后的棒料取出,进行镦粗;将棒料均匀地放在镦粗胎膜的中心,在压力机的作用下,将棒料镦粗成饼坯;

6.预冲孔:对饼坯进行预冲孔,在饼坯的上端放置一个专用预冲孔冲头,在压力机的作用下,将专用预冲孔冲头压入饼坯内,再将专用预冲孔冲头取出;

7.反挤压冲孔:对饼坯进行发挤压冲孔,将饼坯均匀地放在反挤压胎膜的中心,饼坯的下方放置专用垫盘;取出反挤压冲头,在反挤压冲头的下端面和圆周面涂抹石墨润滑剂,并将反挤压冲头放置在饼坯上端预冲盲孔上,使用压力机上砧压制冲头直至上锤砧与反挤压胎膜上端面接触,取出盲孔坯料;

8.冲通孔:对盲孔坯料进行冲通孔,将盲孔坯料的冲孔端放置在漏盆上端面,使用专用剪切冲头进行剪切冲孔底片,获得反挤压冲孔坯料。

9.优选地,所述预冲孔的冲孔深度为饼坯高度的15%~20%。

10.与现有技术相比,本发明的有益效果如下:

11.本发明所述gh4169合金机匣环件反挤压制坯方法,采用闭式反挤压制备的坯料无大鼓度,端面尖角处无大r角,表面质量良好,为后续制备良好质量的环形锻件奠定了基础;预冲孔所冲的孔型,有利于提高坯料反挤压冲孔时的材料流动均匀性;并且采用常规自由镦粗、冲孔时,冲孔底片厚度大,材料利用率低,而采用闭式反挤压冲孔,冲孔底片厚度薄,重量轻,极大的提高了材料的利用率,尤其对于高温合金、钛合金这种十分昂贵的材料,有效的节约了原材料成本。

附图说明

12.下面结合附图和具体实施方式对本发明作进一步详细说明。

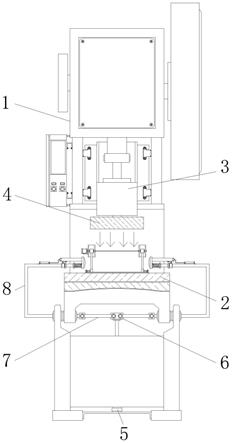

13.图1是胎膜镦粗示意图;

14.图2是预冲孔示意图;

15.图3是反挤压冲孔示意图;

16.图4是剪切冲通孔示意图;

17.图5是薄壁高筒环坯结构示意图。

具体实施方式

18.实施本发明所述的gh4169合金机匣环件反挤压制坯方法,需要提供锻压机、高温电炉、操作机等设备。该方法的具体实施方式如下:

19.按规格下料,在棒料的上下端面和圆周面涂抹专用玻璃润滑剂,在讲棒料放置在锻造加热炉中加热;将加热后的棒料取出,进行镦粗;如图1所示,将棒料10均匀地放在镦粗胎膜20的中心,在压力机的作用下,将棒料10镦粗成饼坯11;

20.对饼坯11进行预冲孔,如图2所示,在饼坯11的上端放置一个专用预冲孔冲头21,在压力机的作用下,将专用预冲孔冲头21压入饼坯11内,深度为饼坯11高度的20%,再将专用预冲孔冲头21取出;

21.对饼坯11进行发挤压冲孔,如图3所示,将饼坯11均匀地放在反挤压胎膜22的中心,饼坯11的下方放置专用垫盘24;取出反挤压冲头25,在反挤压冲头25的下端面和圆周面涂抹石墨润滑剂,并将反挤压冲头25放置在饼坯11上端预冲盲孔上,使用压力机上砧压制冲头直至上锤砧与反挤压胎膜22上端面接触,取出盲孔坯料12;

22.对盲孔皮筋进行冲通孔,如图4所示,将盲孔坯料12的冲孔端放置在漏盆26上端面,使用专用剪切冲头27进行剪切冲孔底片,获得反挤压冲孔坯料13,如图5所示。

技术特征:

1.一种gh4169合金机匣环件反挤压制坯方法,其特征在于:其步骤如下:胎膜镦粗:按规格下料,在棒料的上下端面和圆周面涂抹专用玻璃润滑剂,在讲棒料放置在锻造加热炉中加热;将加热后的棒料取出,进行镦粗;将棒料均匀地放在镦粗胎膜的中心,在压力机的作用下,将棒料镦粗成饼坯;预冲孔:对饼坯进行预冲孔,在饼坯的上端放置一个专用预冲孔冲头,在压力机的作用下,将专用预冲孔冲头压入饼坯内,再将专用预冲孔冲头取出;反挤压冲孔:对饼坯进行发挤压冲孔,将饼坯均匀地放在反挤压胎膜的中心,饼坯的下方放置专用垫盘;取出反挤压冲头,在反挤压冲头的下端面和圆周面涂抹石墨润滑剂,并将反挤压冲头放置在饼坯上端预冲盲孔上,使用压力机上砧压制冲头直至上锤砧与反挤压胎膜上端面接触,取出盲孔坯料;冲通孔:对盲孔坯料进行冲通孔,将盲孔坯料的冲孔端放置在漏盆上端面,使用专用剪切冲头进行剪切冲孔底片,获得反挤压冲孔坯料。2.根据权利要求1所述的gh4169合金机匣环件反挤压制坯方法,其特征在于:所述预冲孔的冲孔深度为饼坯高度的15%~20%。

技术总结

本发明公开了一种GH4169合金机匣环件反挤压制坯方法,其特征在于,通过将镦粗后的饼坯放置在专用胎膜内,使用专用冲头在胎膜内进行反挤压镦粗冲孔,以实现制备坯料无大鼓度,端面尖角处无大R角,表面质量良好的坯料,为后续制备良好质量的环形锻件奠定了基础,并且采用常规自由镦粗、冲孔时,冲孔底片厚度大,材料利用率低,而采用闭式反挤压冲孔,冲孔底片厚度薄,重量轻,极大的提高了材料的利用率,尤其对于高温合金、钛合金这种十分昂贵的材料,有效的节约了原材料成本。该方法适用于薄壁高筒环形锻件的生产。环形锻件的生产。环形锻件的生产。

技术研发人员:朱灵华 邱伟 袁明涛

受保护的技术使用者:贵州安大航空锻造有限责任公司

技术研发日:2020.09.30

技术公布日:2022/4/12

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。