1.本实用新型涉及一种用于测试螺栓的夹具。

背景技术:

2.螺栓在各行各业中均广泛使用,特别是在电气领域中,通过螺栓实现接线端子的紧固也是极为重要的。如附图1中所示,为螺栓1与接线端子2配合的结构示意图,通过旋转螺栓1从而实现螺栓1与接线端子2的配合。但是在使用过程中,螺栓1与接线端子2的配合需要进行测试,如螺栓1的扭矩、螺栓1与接线端子2的紧固强度等等,通过测试从而判断螺栓1是否达标,然而现有的测试方式需要将接线端子2安装到产品上,然后进行单个螺栓1的测试,测试效率低下。

技术实现要素:

3.本实用新型主要解决的技术问题是提供一种用于测试螺栓的夹具。

4.本实用新型所解决其技术问题所采用的技术方案是:一种用于测试螺栓的夹具,其中,包括本体,本体上设有若干个条形槽,每个条形槽的两端上均设有与接线端子配合的固定槽以及固定孔,固定孔位于固定槽与本体侧壁之间。

5.采用此种结构设置,先将接线端子的一端插入至固定槽内,接线端子的另一端与本体侧壁相抵,实现接线端子的固定效果,此时固定孔与接线端子的通孔为同轴心设置,最后通过电批将螺栓旋转穿过通孔与固定孔连接固定,从而实现螺栓的测试效果。通过多个条形槽的设置,实现一个夹具对应检测多个螺栓,实现小批量检测的效果,相对于现有技术中的直接在产品上测试,此种结构操作更为方便、检测效率高。

6.其中,条形槽上设有间隙槽,间隙槽从固定槽延伸至本体侧壁。

7.采用间隙槽的设置,使得固定孔形成一定的弹性效果,防止电批的扭矩过大直接破坏固定槽的内部结构。

8.其中,间隙槽垂直贯穿本体底面。

9.间隙槽的结构限定,进一步提高整体的弹性效果。

10.其中,固定孔的假想中心点位于间隙槽的假想中心线上。

11.间隙槽采用中心设置,形成对称结构,提高整体的稳定性,同时整体的美观性更高。

12.其中,相邻两个条形槽之间设有凸起。

13.凸起的设置,形成定位固定的效果,使得接线端子在安装过程中更为方便,且接线端子固定后,还可以起到加强固定的效果。

14.其中,还包括调节机构,调节机构调节条形槽的大小。

15.调节机构的设置,使得条形槽的宽度可以进行调整,对应不同的螺栓、接线端子均可以实现检测效果,使得本夹具实现通用固定的效果。

16.其中,凸起与本体为可插拔式配合。

17.采用可插拔式配合,通过凸起的尺寸不同,实现条形槽的宽度调节的效果。

18.其中,本体上设有滑槽,凸起在滑槽上滑动。

19.通过滑槽的设置,凸起可以在滑槽上滑动,实现不同条形槽的宽度限定。

20.其中,固定孔的数量为至少两个,两个固定孔的尺寸不相等。

21.固定孔的数量为多个,不同的固定孔对应不同的接线端子,从而实现通用效果。

附图说明

22.图1是现有技术中接线端子与螺栓连接的结构示意图;

23.图2是本实用新型实施例1中接线端子与螺栓连接的结构示意图;

24.图3是本实用新型实施例1中本体的结构示意图;

25.图4是本实用新型实施例1中本体的俯视图;

26.图5是本实用新型实施例1的剖视图;

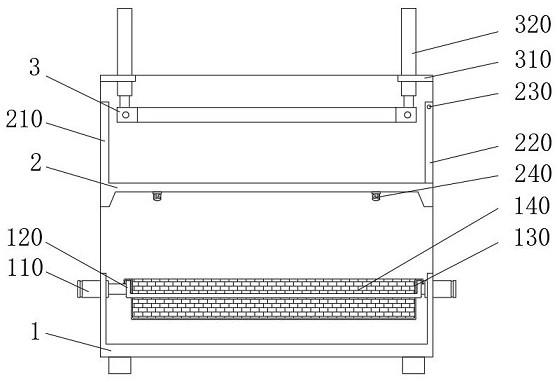

27.图6是本实用新型实施例2中本体的俯视图;

28.图7是本实用新型实施例3中本体的俯视图;

29.图8是本实用新型实施例3中本体的主视图。

具体实施方式

30.实施例1:

31.参照附图2-5所示,一种用于测试螺栓的夹具,包括接线端子3、本体4以及螺栓5。

32.接线端子3大体上为η型设置,包括第一纵向部31、横向部32以及第二纵向部33,第一纵向部31通过横向部32与第二纵向部33连接,从而形成η型结构,第一纵向部31的尺寸小于第二纵向部33的尺寸。横向部32上设有通孔34,通孔34用于螺栓5穿过,实现螺栓5与接线端子3的连接固定效果。

33.本体4上设有若干个条形槽41,每个条形槽41均为等间距设置,相邻两个条形槽41之间形成凸起42。本实施例中条形槽41的宽度与接线端子3的尺寸适配,通过条形槽41与凸起42配合,实现预定位效果,使得接线端子3固定更加牢固。

34.条形槽41的两端上均设有与接线端子3配合的固定槽43以及固定孔44,此处条形槽41的两端为对称设置,故仅描述其中一端的结构。固定槽43主要与第一纵向部31配合,使得第一纵向部31伸入至固定槽43内,同时第二纵向部33与本体4的侧壁相抵,实现接线端子3的固定,固定后的接线端子3上的通孔34与固定孔44为同轴心设置,螺栓5穿过通孔34与固定孔44连接,从而实现接线端子3与本体4之间的固定效果,此时,操作人员可以对接线端子3上的螺栓5进行各项功能检测,包括扭矩等等。

35.进一步,条形槽41内还设有间隙槽45,间隙槽45在水平方向上,从固定槽43一直延伸至本体4的侧壁,且间隙槽45还穿过固定孔44,固定孔44的假想中心点位于间隙槽45的假想中心线上。间隙槽45采用中心设置,形成对称结构,提高整体的稳定性,同时整体的美观性更高。

36.间隙槽45在垂直方向上,间隙槽45垂直贯穿本体4底面。采用间隙槽45的设置,使得固定孔44形成一定的弹性效果,防止电批的扭矩过大直接破坏固定槽43的内部结构。

37.除此之外,还需要说明的是,本体4整体为铁件一体成型设置,从而保证整体在使

用过程中,其强度远远大于产品上的强度,使得本体4的使用寿命增加。

38.采用此种结构设置,先将接线端子3的一端插入至固定槽43内,接线端子3的另一端与本体4侧壁相抵,实现接线端子3的固定效果,此时固定孔44与接线端子3的通孔34为同轴心设置,最后通过电批将螺栓5旋转穿过通孔34与固定孔44连接固定,从而实现螺栓5的测试效果。通过多个条形槽41的设置,实现一个夹具对应检测多个螺栓5,实现小批量检测的效果,相对于现有技术中的直接在产品上测试,此种结构操作更为方便、检测效率高。

39.实施例2:

40.参照附图6所示,实施例2与实施例1之间的区别在于,凸起与本体4之间为可插拔式配合,例如本体4上设置插槽46,凸起插入至插槽46内,从而实现凸起与本体4之间的固定效果。当凸起的尺寸发生变化时,相邻两个凸起之间的条形槽的宽度随之也发生变化,从而形成了调节机构,对于条形槽的大小进行调节效果。

41.此处,条形槽的一端上固定孔44的数量为至少两个,两个固定孔44的尺寸均不相等,通过调整凸起的尺寸,从而限定不同条形槽41的尺寸。调节机构的设置,使得条形槽的宽度可以进行调整,对应不同的螺栓、接线端子均可以实现检测效果,使得本夹具实现通用固定的效果。

42.实施例3:

43.参照附图7-8所示,实施例3与实施例1之间的区别在于,本体4上设有滑槽47,凸起42在滑槽47上滑动。通过滑槽47的设置,凸起42可以在滑槽47上滑动,实现不同条形槽的宽度限定,从而形成了调节机构,对于条形槽的大小进行调节效果。

44.此处,条形槽的一端上固定孔44的数量为至少两个,两个固定孔44的尺寸均不相等,通过调整凸起42的尺寸,从而限定不同条形槽的尺寸。调节机构的设置,使得条形槽的宽度可以进行调整,对应不同的螺栓、接线端子均可以实现检测效果,使得本夹具实现通用固定的效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。