1.本实用新型涉及矿产机械技术领域,尤其涉及一种在真空状态下将矿产品加工为粉体的真空粉体成型装置。

背景技术:

2.随着矿产品制备粉体技术的发展,目前用于材料烧结的粉体粒度可以很容易地磨细至10微米以下,甚至1-2微米。利用这种细度的粉体可以获得高体积密度的烧结材料。但是,加工中粉体的粒度越小,其中裹挟的空气也越多。由于粉体内部的空气在成型过程中不能全部排出,因此,使成型坯体的密度降低,甚至在卸压后坯体出现分层和破碎。为了解决这一问题,最有效的方法就是排出粉体中裹挟的气体。但是,利用目前的常规成型方法,如图1所示,在常压下成型,裹挟在超细粉体内的气体是不能被有效排除的。

技术实现要素:

3.为了克服现有技术粉体成型方法存在的缺点,本实用新型为解决其技术问题提供了一种在真空状态下加工粉体的技术方案,该方法可有效的排出粉体中裹挟的气体,提高成型坯体的密度和成型产品的质量。

4.本实用新型的技术方案为一种真空粉体成型装置,其特征在于,该装置由上料系统、成型系统和出料系统上下连接构成;所述上料系统由上、中、下三个料罐上下连接组成;所述成型系统由对辊压球机和真空泵组成;所述出料系统由上、中、下三个料仓上下连接组成;所述上料系统、成型系统和出料系统的真空度在工作时保持一致。

5.本实用新型的上料系统上部和中部两个料罐的下部出料口处各设置有真空控制阀门;出料系统上部和中部两个料仓的下部出料口处各安装有真空控制阀门;成型系统的对辊压球机设置在封闭壳体内,并通过管道与外部的真空泵连接。

6.本实用新型的上料系统上部和中部两个料罐出料口处的真空控制阀门在工作时交替开或关的动作,以保持上料系统与成型系统的真空度一致。本实用新型的出料系统上部和中部两个料仓出料口处的真空控制阀门在工作时交替开或关的动作,以保持出料系统与成型系统的真空度一致,使所述粉体的成型过程均在真空状态下进行。

7.本实用新型通过控制上料系统、成型系统和出料系统的真空度保持一致,使粉体加料、成型、以及坯体出料过程在真空条件下进行,有效地排出了裹挟在粉体中的气体,提高了成型坯体的密度和成型质量。

附图说明

8.图1为现有常规成型装置。图中:1为上料罐,2为对辊压机,3为传送带。

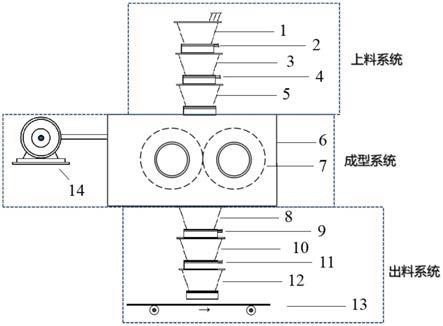

9.图2为本实用新型的真空粉体成型装置。

10.其中:1为上部料罐,2为上部料罐真空控制阀门,3为中部料罐,4为中部料罐真空控制阀门,5为下部料罐,6为封闭壳体,7为对辊压球机,8为上部料仓,9为上部料仓真空控

制阀门,10为中部料仓,11为中部料仓真空控制阀门,12为下部料仓,13为传送带,14为真空泵。

具体实施方式

11.以下参照附图以及示例性实施例对本实用新型进行详细说明,附图中所示出的是优选实施例。为了清楚地说明本实用新型,附图中的结构尺寸和区域范围可能被放大或夸张,或者有些图形结构在文字说明清楚明了的情况下没有示出。但这些优选实施例和图形结构均是本实用新型的保护范围。

12.参照图2,本实用新型由上料系统、成型系统和出料系统上下相互连接构成,且上料系统、成型系统和出料系统在工作时真空度保持一致。

13.本实用新型的粉体上料系统由上部料罐1、中部料罐3以及下部料罐5三个料罐上下连接构成。上部料罐出料口处设置有上部料罐真空控制阀门2,中部料罐出料口处设置有中部料罐真空控制阀门4。

14.本实用新型成型系统的对辊压球机7设置在金属的封闭壳体6内,并通过管道与外部的真空泵14连接。

15.本实用新型的出料系统由上部料仓8、中部料仓10以及下部料仓12三个料罐上下连接构成。其中,上部料仓出料口处设置有上部料仓真空控制阀门9,中部料仓出料口处设置有中部料仓真空控制阀门11。

16.在工作状态下,上料系统的上部料罐真空控制阀门2和中部料罐真空控制阀门4两个真空控制阀门交替进行开或关动作,以保持成型系统处于真空状态。当将粉体由外部引入上部料罐1时,关闭上部料罐1出料口的上部料罐真空控制阀门2,此时中部料罐3出料口的中部料罐真空控制阀门4处于开启状态,中部料罐3内的粉体流入下部料罐5。当将粉体进一步由上部料罐1引入中部料罐3时,开启上部料罐真空控制阀门2,关闭中部料罐真空控制阀门4,以保持上料系统与成型系统的真空度一致。

17.下部料罐5提供粉体给成型系统,在真空作用下,裹挟在粉体中的气体被排除,然后利用成型系统内的对辊压球机7将粉体压制成型。成型后的球形坯体进入出料系统。通过出料系统的上部料仓真空控制阀门9和中部料仓真空控制阀门11两个真空控制阀门的交替开或关的动作,保持出料系统上、中部两个料仓内的真空度与成型系统保持一致。当将成型球体由成型系统引入上部料仓8时,此时上部料仓8的真空控制阀门9处于关闭状态,中部料仓10的真空控制阀门11开启,中部料仓10内的成型球体进入下部料仓12,然后通过下部料仓12底部的传送带13运送至下一个工序。当将成型球体由上部料仓8引入中部料仓10时,开启上部料仓8的真空控制阀门9,关闭中部料仓10的真空控制阀门11,以保持出料系统与成型系统的真空度一致。因此,在整个工作过程中,上料系统、成型系统和出料系统的真空度始终能够保持一致,将裹挟在粉体中的气体有效的排除掉。

18.实施例1

19.试验采用平均颗粒粒度(d50)为5.68微米的轻烧氧化镁为原料,采用图2所示真空粉体成型装置进行粉体的成型。在成型过程中,成型系统的真空度控制在0.05mpa,成型总压力为300t。对于成型后的球形坯体,先检测坯体的外貌,然后在1600℃下烧结1小时,测量其体积密度。测量结果如表1所示。

20.表1测量结果

21.项目本实施例对比例坯体外貌无裂纹、表面光滑有裂纹、表面粗糙体积密度(g/cm3)3.493.27

22.比较例采用与实施例相同的轻烧氧化镁原料以及相同的成型压力压制成球形坯体,对成型坯体检测其外貌,然后在1600℃下烧结1小时,测量其体积密度。测量结果示于表1中。

23.由上述结果可见,采用本实用新型的方法可以大幅度提高粉体的成型率和烧结体的密度。在降低成型坯体损耗率的同时也大大降低了生产成本。

24.以上仅是本实用新型的优选实施方式,而并非对本实用新型的限制,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下还可以做出各种改进,这些改进也应该视为本实用新型的保护范围。

技术特征:

1.一种真空粉体成型装置,其特征在于,该装置由上料系统、成型系统和出料系统上下连接构成;所述上料系统由上、中、下三个料罐上下连接组成;所述成型系统由对辊压球机和真空泵组成;所述出料系统由上、中、下三个料仓上下连接组成;所述上料系统、成型系统和出料系统的真空度在工作时保持一致。2.根据权利要求1所述的装置,其特征在于,所述上料系统上部和中部两个料罐的下部出料口处各设置有真空控制阀门。3.根据权利要求1所述的装置,其特征在于,所述出料系统上部和中部两个料仓的下部出料口处各安装有真空控制阀门。4.根据权利要求1所述的装置,其特征在于,所述成型系统的对辊压球机设置在封闭壳体内,并通过管道与外部的真空泵连接。5.根据权利要求2所述的装置,其特征在于,所述上料系统上部和中部两个料罐出料口处的真空控制阀门在工作时交替动作,以保持上料系统与成型系统的真空度一致。6.根据权利要求3所述的装置,其特征在于,所述出料系统上部和中部两个料仓出料口处的真空控制阀门在工作时交替动作,以保持出料系统与成型系统的真空度一致。7.根据权利要求5或6所述的装置,其特征在于,所述真空控制阀门在工作时的交替动作为真空控制阀门的开或关。8.根据权利要求7所述的装置,其特征在于,所述粉体的成型过程均在真空状态下进行。

技术总结

本实用新型公开了一种真空粉体成型装置,该装置由上料系统、成型系统和出料系统构成;上料系统由上、中、下三个料罐组成,其上部和中部两个料罐的下部出料口处安装有真空控制阀门;成型系统设置在封闭的金属壳体内,并通过管道与外部的真空泵连接;出料系统由上、中、下三个料仓构成,其上部和中部两个料仓的下部出料口处安装有真空控制阀门。上料系统和出料系统的真空控制阀门在工作时交替动作,以使上料系统、成型系统和出料系统在工作状态下真空度保持一致,使粉体加料、成型、以及坯体出料过程均在真空条件下进行,有效地排出了裹挟在粉体中的气体,提高了成型坯体的密度和质量。提高了成型坯体的密度和质量。提高了成型坯体的密度和质量。

技术研发人员:郑岐 于景坤 王洪英

受保护的技术使用者:中民驰远实业有限公司

技术研发日:2021.08.03

技术公布日:2022/4/8

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。