一种经济型高等级焊丝钢h04e及其制备方法

技术领域

1.本发明涉及焊丝钢技术领域,尤其涉及一种经济型高等级焊丝钢h04e 及其制备方法。

背景技术:

2.目前市场上焊丝钢多种多样,部分焊丝品种(如h04e)因其p、s要求较低,钢水纯净度要求较高,浇注过程液面波动大,铸坯质量不好导致出现轧制结疤以及用户拉拔断丝情况,另外在焊接时经常出现焊花飞溅现象,严重影响了焊接质量及效率。

3.本钢焊丝钢h04e主要用于优质碳素钢和低合金高强度钢的焊接,其要求焊缝金属的抗拉强度,并且具有良好的韧性,同时,焊丝施焊过程中要飞溅少、电弧稳定以及焊缝成形性良好等等。而现有生产工艺制备出的焊丝钢 h04e存在一定的缺陷和不足,无法满足上述要求。

技术实现要素:

4.针对上述问题,本发明的目的在于提供一种经济型高等级焊丝钢h04e 及其制备方法,制备出的成品钢材p、s较低,钢质纯净度较高,段丝率较低,钢材质量得到有效提升。

5.本发明采用的技术方案如下:

6.本发明所提出的一种经济型高等级焊丝钢h04e,焊丝钢h04e的各化学组分及质量百分比含量为:c≤0.035%,si≤0.030%,mn:0.35%~ 0.45%,p≤0.012%,s≤0.008%,cu≤0.08%,ni≤0.15%,cr≤0.06%,余量为fe。

7.一种经济型高等级焊丝钢h04e的制备方法,包括以下步骤:

8.s1、铁水预处理;将铁水吊入脱s站,铁水入站s≤0.010%;然后加入活性石灰和镁粉处理铁水20~25min,扒渣要求达到镜面效果,然后出站;铁水出站硫≤0.005%,出站温度1300~1310℃;

9.s2、转炉冶炼;先将废钢输入氧气顶底复吹转炉,再将s1中出站后的铁水输入氧气顶底复吹转炉,加入辅料白灰、白云石和澳矿后,开始升温操作,进行前期脱p、中后期脱s,再控制转炉终点c为0.10%~0.12%, p≤0.010%;一次倒炉,避免点吹防止氮含量偏高;加入锰硅、中碳锰铁、铝铁进行合金化后出钢,出钢时禁止下渣;下渣量≤30mm,然后出炉;

10.s3、静吹氩;将s2中出站后的钢水输入氩站,进行静吹氩处理,然后出站;

11.s4、lf炉精炼;将s3中出站后的钢水输入lf炉精炼,先精炼微正压操作,化渣前调整风门,若通电时不满足要求,则需先调整再通电,过程中禁止大吹氩,防止吸氮;加入活性石灰、硅铁粉、铝粒和铝线造白渣,然后用中碳锰铁、焦粉增碳剂进行微调;用铝粒、铝线进行脱氧处理;喂钙铁线500米;并对钢水时时检测,进行微调合金,保证钢水成分达到标准要求;软吹时间≥12min,确保静吹时间以及吹氩效果,离炉前加入覆盖剂碳化稻壳,然后出炉;

12.s5、rh炉精炼;将s4中出炉后的钢水输入rh炉精炼,热试前对测温枪、定氧枪等进

行校验,保证温度无偏差;控制真空度、真空时间、脱碳时间和终脱氧;其中,rh炉真空罐耐材温度≥1000℃,脱碳时间 18min~20min,真空时间25min~30min,真空度80~100pa,终脱氧50~ 100ppm,净空500mm,然后出炉;

13.s6、连铸;将s5中出炉后的钢水输入方坯连铸;使用结晶器电磁搅拌和末端电磁搅拌;水口须对中,插入深度控制在80-90mm,控制过热度;恒定拉速为1.9m/min~2.2m/min,铸成定尺150mm

×

150mm方坯下线;

14.s7、加热工艺;将s6中下线的方坯吊入推钢式加热炉进行加热,整个过程控制预热段温度880

±

20℃,加热段温度1060

±

20℃,均热段温度 1100

±

20℃,加热时间2.5

±

0.2h,然后出炉;

15.s8、轧制工艺;对s7中加热后的方坯先进行高压水除鳞处理,然后粗轧、中轧、精轧、吐丝,吐丝后的盘条经斯太尔摩风冷线运输下线,集成盘卷,进行切头尾处理后打包,获得焊丝钢成品。

16.进一步的,所述步骤s1中,脱硫物料用量:活性石灰3.2~3.5kg/t,镁粉0.9~1.0kg/t。

17.进一步的,所述步骤s2中,废钢占8%,铁水占92%;出钢温度 1680~1700℃,出钢保证净空300~600mm,且出钢过程全程底吹氩,吹氩3~5min关闭底吹氩气后,加入300kg顶渣改质剂,要求炼钢拉低碳保出钢温度,终点温度1710℃~1720℃;其中,出钢吨钢合金加入量:锰硅 18~19kg/t,铝铁0.17~0.2kg/t,中碳锰铁3.8~4.2kg/t;吨钢辅料加入量:白灰53~55kg/t,白云石35~36kg/t,澳矿5.0~6.0kg/t。

18.进一步的,所述步骤s3中,静吹氩时间≥10min,处理前温度1640℃~ 1650℃,处理后温度1550℃~1560℃,净空500mm,渣厚40mm。

19.进一步的,所述步骤s4中,要求白渣操作,在保证渣流动性的条件下,控制渣碱度和渣中的氧势;lf精炼时间80min~100min,全分析温度 1610℃~1630℃;吨钢合金加入量:硅铁粉1.0~1.15kg/t,中碳锰铁1.0~ 1.15kg/t,铝粒0.60~0.8kg/t,铝线200米/炉,钙铁线500米/炉;吨钢辅料加入量:活性石灰8.0~8.5kg/t,碳化稻壳1.5~2.0kg/t,焦粉增碳剂 10kg/炉。

20.进一步的,所述步骤s6中,结晶器电磁搅拌电流240a,频率5hz,正反转;末端电磁搅拌电流250a,频率6hz,连续;平台温度1615

±

5℃,中包温度1550℃~1560℃,过热度保持25℃~35℃,拉速2.0m/min~ 2.4m/min;全过程保护浇铸,结晶器保护渣使用中碳钢保护渣;铸坯切割采用自动加人工相结合的方式。

21.进一步的,所述步骤s7中,整个加热过程控制预热段温度880

±

20℃,加热段温度1080

±

20℃,均热段温度1070

±

20℃,加热时间3.0

±

0.2h。

22.进一步的,所述步骤s8中,整个轧制过程轧制温度和冷却速度的具体控制如下:开轧温度980

±

20℃;精轧入口温度860

±

20℃;吐丝温度 900

±

20℃;风冷辊道速度0.25m/s;保温通道保证温度≥60℃。

23.本发明与现有技术相比具有以下有益效果:

24.1、通过合理的化学成分优化,合金优化选择、白渣精炼等措施,提高了钢质纯净度,五害元素、气体含量综合指标均满足标准要求。

25.2、轧钢过程采用0.25m/s~0.35m/s的风冷辊道速度及吐丝温度900

±ꢀ

20℃,该工

艺可以满足h04e的物理性能、金相组织等要求。

26.3、通过一系列工艺优化措施,h04e焊丝钢化学成分满足标准要求,力学性能、非金属夹杂物、气体含量均满足用户使用要求。

附图说明

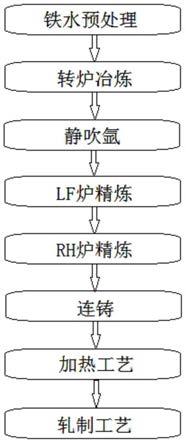

27.图1是本发明所提出的一种经济型高等级焊丝钢h04e的制备方法流程示意图。

具体实施方式

28.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

29.本发明所提出的一种经济型高等级焊丝钢h04e,各化学组分及质量百分比含量为:c≤0.035%,si≤0.030%,mn:0.35%~0.45%,p≤ 0.012%,s≤0.008%,cu≤0.08%,ni≤0.15%,cr≤0.06%,余量为fe及不可避免的夹杂物。

30.一种经济型高等级焊丝钢h04e的制备方法,包括以下步骤:

31.s1、铁水预处理;将铁水吊入脱s站,铁水入站s≤0.010%;然后加入脱硫物料活性石灰和镁粉处理铁水20~25min,脱硫物料用量:活性石灰3.2~3.5kg/t,镁粉0.9~1.0kg/t;扒渣要求达到镜面效果,然后出站;铁水出站硫≤0.005%,出站温度1300~1310℃。

32.s2、转炉冶炼;先将废钢输入氧气顶底复吹转炉,再将s1中出站后的铁水输入氧气顶底复吹转炉,其中,按质量百分比,废钢占8%,铁水占92%;加入辅料白灰、白云石和澳矿后,开始升温操作,进行前期脱 p、中后期脱s,再控制转炉终点c为0.10%~0.12%,p≤0.010%;一次倒炉,避免点吹防止氮含量偏高;加入锰硅、中碳锰铁、铝铁进行合金化后出钢,出钢时禁止下渣;出钢温度1680~1700℃,出钢保证净空300~600mm,且出钢过程全程底吹氩,吹氩3~5min关闭底吹氩气后,加入 300kg顶渣改质剂,要求炼钢拉低碳保出钢温度,终点温度1710℃~ 1720℃;下渣量≤30mm,然后出炉;

33.其中,吨钢合金加入量:锰硅18~19kg/t,铝铁0.17~0.2kg/t,中碳锰铁3.8~4.2kg/t;吨钢辅料加入量:白灰53~55kg/t,白云石35~ 36kg/t,澳矿5.0~6.0kg/t。

34.s3、静吹氩;将s2中出站后的钢水输入氩站,进行静吹氩处理,静吹氩时间≥10min,处理前温度1640℃~1650℃,处理后温度1550℃~ 1560℃,净空500mm,渣厚40mm,炉后禁止加入碳化稻壳,然后出站。

35.s4、lf炉精炼;将s3中出站后的钢水输入lf炉精炼,先精炼微正压操作,化渣前调整风门,若通电时不满足要求,则需先调整再通电,过程中禁止大吹氩,防止吸氮;加入活性石灰、硅铁粉、铝粒和铝线造白渣,然后用中碳锰铁、焦粉增碳剂进行微调;用铝粒、铝线进行脱氧处理;喂钙铁线500米/炉;并对钢水时时检测,进行微调合金,保证钢水成分达到标准要求;软吹时间≥12min,确保静吹时间以及吹氩效果,离炉前加入覆盖剂碳化稻壳,然后出炉;

36.该步骤要求白渣操作,在保证渣流动性的条件下,控制渣碱度和渣中的氧势;lf精炼时间80min~100min,全分析温度1610℃~1630℃;吨钢合金加入量:硅铁粉1.0~

1.15kg/t,中碳锰铁1.0~1.15kg/t,铝粒 0.60~0.8kg/t,铝线200米/炉,钙铁线500米/炉;吨钢辅料加入量:活性石灰8.0~8.5kg/t,碳化稻壳1.5~2.0kg/t,焦粉增碳剂10kg/炉。

37.s5、rh炉精炼;将s4中出炉后的钢水输入rh炉精炼,热试前对测温枪、定氧枪等进行校验,保证温度无偏差;控制真空度、真空时间、脱碳时间和终脱氧;其中,rh炉真空罐耐材温度≥1000℃,脱碳时间 18min~20min,真空时间25min~30min,真空度80~100pa,终脱氧50~ 100ppm,净空500mm,然后出炉。

38.s6、连铸;将s5中出炉后的钢水输入方坯连铸;使用结晶器电磁搅拌和末端电磁搅拌;其中,结晶器电磁搅拌电流240a,频率5hz,正反转;末端电磁搅拌电流250a,频率6hz,连续;平台温度1615

±

5℃,中包温度1550℃~1560℃,过热度保持25℃~35℃,拉速2.0m/min~ 2.4m/min,全过程保护浇铸,结晶器保护渣使用中碳钢保护渣;水口须对中,插入深度控制在80-90mm,控制过热度;恒定拉速为1.9m/min~ 2.2m/min,铸成定尺150mm

×

150mm方坯下线;铸坯切割采用自动加人工相结合的方式。

39.s7、加热工艺;将s6中下线的方坯吊入推钢式加热炉进行加热,整个加热过程控制预热段温度880

±

20℃,加热段温度1080

±

20℃,均热段温度1070

±

20℃,加热时间3.0

±

0.2h。

40.s8、轧制工艺;对s7中加热后的方坯先进行高压水除鳞处理,然后粗轧、中轧、精轧、吐丝,吐丝后的盘条经斯太尔摩风冷线运输下线,集成盘卷,进行切头尾处理后打包,获得焊丝钢成品;

41.整个轧制过程轧制温度和冷却速度的具体控制如下:开轧温度980

±ꢀ

20℃;精轧入口温度860

±

20℃;吐丝温度900

±

20℃;风冷辊道速度 0.25m/s;保温通道保证温度≥60℃。

42.本发明中未详尽事宜均为本领域内的常规设置。

43.经检测,通过本发明制备出的六组焊丝钢h04e试样中c、si、mn、 p、s的化学成分含量如下:

[0044][0045]

对其中三组试样的气体含量检测结果如下:

[0046][0047][0048]

对其中两组试样的显微组织和非金属夹杂物的检测结果如下:

[0049][0050]

以上所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。