1.本发明涉及甲醇选择氧化制备甲酸甲酯技术领域,特别是涉及一种钒钛催化剂及其制备方法和用途。

背景技术:

2.甲酸甲酯(mf)是一种重要的有机合成中间体,广泛应用于制药、溶剂工业、农药等领域。它可作为有机合成产品的原料,也可用于醋酸纤维的制造。从mf出发,可以制备甲酸、乙酸、乙二醇、碳酸二甲酯、丙酸甲酯、丙烯酸甲酯、乙醇酸甲酯及甲酰化剂等一系列下游产品,而且这些产品可根据市场的需求,灵活调节下游产品的品种和产量。在农业中,mf可用作杀虫剂、杀菌剂、谷类作物熏蒸剂、烟草处理剂、果品干燥剂等。目前mf的合成工艺主要有几种:(1)甲酸酯化法;(2)甲醇羰基化法;(3)甲醇脱氢法;(4)合成气直接合成法;(5)甲醛二聚缩合法。其中,由甲酸和甲醇通过酯化反应合成mf的传统制备方法,由于工艺落后、能耗大、设备腐蚀严重、生产成本高等缺点已基本被淘汰;而合成气直接合成法到今天还不成熟;常用的工业化生产方法为甲醇羰基化法和甲醇脱氢法。在甲醇羰基化法中,甲醇的转化率低但设备投资较高,而甲醇脱氢法采用的铜基催化剂寿命较短,影响其市场经济效益。甲醇氧化法制mf,由于具有热力学上的优势,合成条件温和、收率高、设备投资低、产物中三废较少等优点,受到了人们的广泛重视。

3.中国专利cn101327444a采用v2o5/tio2催化剂合成甲缩醛和甲酸甲酯,但催化剂的制备工艺复杂,产生大量废水。催化剂比表面积低,反应空速小,产能低。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种钒钛催化剂及其制备方法和用途,克服因为反应空速小而导致产能低的问题。

5.为实现上述目的及其他相关目的,本发明第一方面提供一种钒钛催化剂,包括v2o5和tio2,v2o5和tio2的质量比为0.25~0.5:1,如0.25:1~0.3:1、0.3:1~0.35:1、0.35:1~0.4:1、0.4:1~0.45:1或0.45:1~0.5:1,所述钒钛催化剂为纳米片结构。

6.优选地,所述钒钛催化剂为六边形纳米片结构。

7.更优选地,所述钒钛催化剂的直径为50~100nm。直径是指六边形外接圆的直径。

8.本发明第二方面提供上述钒钛催化剂的制备方法,包括如下步骤:

9.1)将包括钒源、钛源和石墨烯的水溶液与沉淀剂反应,得到有沉淀的浆液;

10.2)将所述浆液静置老化、过滤、洗涤、干燥和焙烧,即得所述钒钛催化剂。

11.具体的,过滤可以为抽滤。洗涤可为去离子水洗涤,洗涤水用量可为50~500ml,如50~300ml或300~500ml。

12.在制备的时候直接加入石墨烯可以得到纳米片结构的催化剂,焙烧后石墨烯被去除。

13.优选地,还包括如下技术特征中的至少一项:

14.1a)步骤1)中,所述钒源选自硫酸氧钒、钒酸铵和乙酰丙酮氧钒中的至少一种;

15.1b)步骤1)中,所述钛源选自氯化钛、硫酸钛和钛酸四丁酯中的至少一种;

16.1c)步骤1)中,所述石墨烯选自单层石墨烯、双层石墨烯和多层石墨烯中的至少一种;

17.1d)步骤1)中,所述沉淀剂为氨水;

18.1e)步骤1)中,所述钒源以v2o5计,所述钛源以tio2计,以v2o5、tio2和所述石墨烯总质量计,所述石墨烯的质量百分比为0.5~8%,如0.5~0.76%、0.76~0.83%、0.83~1.45%、1.45~7.72%或7.72~8%所述v2o5和所述tio2的质量百分比为92~99.5%,如92~92.28%、92.28~98.55%、98.55~99.17%、99.17~99.24%或99.24~99.5%;

19.1f)步骤1)中,将所述沉淀剂加入到所述包括钒源、钛源和石墨烯的水溶液中;

20.1g)步骤1)中,所述石墨烯与所述包括钒源、钛源和石墨烯的水溶液中水的质量比为0.0004~0.010,如0.0004~0.001、0.001~0.006或0.006~0.010;

21.1h)步骤1)中,所述包括钒源、钛源和石墨烯的水溶液通过如下步骤获得:将钒源和钛源加入石墨烯水溶液中;具体的,将石墨烯粉末分散在去离子水中,溶解后得石墨烯水溶液。

22.2a)步骤2)中,静置老化时间为0.5~2h,如0.5~1h或1~2h;

23.2b)步骤2)中,干燥温度为60~100℃,如60~80℃或80~100℃;

24.2c)步骤2)中,干燥时间为2~12h,如2~8h或8~12h;

25.2d)步骤2)中,焙烧温度为300~500℃,如300~400℃或400~500℃;

26.2e)步骤2)中,焙烧时间为4~8h,如4~6h或6~8h。

27.更优选地,特征1f)中,所述沉淀剂加入的速度为1~3ml/min,如1~2ml/min或2~3ml/min,更优选地为2ml/min。控制速度可以控制沉淀成核速度从而控制催化剂尺寸。

28.本发明第三方面提供上述钒钛催化剂在甲醇选择氧化制备甲酸甲酯中的用途。

29.优选地,甲醇选择氧化制备甲酸甲酯的反应条件还包括如下技术特征中的至少一项:

30.a1)甲醇的流速为0.002~0.020ml/min;

31.a2)纯氧的流速为10~100ml/min;

32.a3)反应压力为0.1~2.0mpa;

33.a4)反应空速为600~60000ml

·

g-1

·

h-1

。

34.可以将0.1~1.0g钒钛催化剂填装入反应器,如0.1~0.2g、0.2~0.5g或0.5~1.0g。

35.本发明第四方面提供一种甲醇选择氧化制备甲酸甲酯,甲醇和纯氧在该钒钛催化剂存在下进行反应,获得甲酸甲酯。

36.优选地,还包括如下技术特征中的至少一项:

37.b1)甲醇的流速为0.002~0.020ml/min,如0.002~0.01ml/min、0.01~0.015ml/min或0.015~0.020ml/min;

38.b2)纯氧的流速为10~100ml/min,如10~30ml/min、30~50ml/min、50~80ml/min或80~100ml/min;

39.b3)反应压力为0.1~2.0mpa,如0.1~0.5mpa、0.5~1mpa、1~1.5mpa或1.5~

2.0mpa;

40.b4)反应空速为600~60000ml

·

g-1

·

h-1

,如600~6000ml

·

g-1

·

h-1

、6000~9000ml

·

g-1

·

h-1

、9000~9600ml

·

g-1

·

h-1

或9600~60000ml

·

g-1

·

h-1

。

41.如上所述,发明具有以下有益效果中的至少一项:

42.1)本发明钒钛催化剂为六边形纳米片结构,直径为50~100nm,孔隙率高,纳米尺寸均一,抗烧结性能好。

43.2)本发明与传统催化剂相比,具有更优异反应的性能,在反应空速为600~60000ml

·

g-1

·

h-1

下进行甲醇氧化制甲酸甲酯的反应,甲醇的转化率为50~95%,甲酸甲酯的选择性为75~95%。

附图说明

44.图1为实施例3的钒钛催化剂的sem谱图。

45.图2为实施例3的钒钛催化剂的tem谱图。

46.图3为对比例1的钒钛催化剂的sem谱图。

具体实施方式

47.下面结合实施例进一步阐述本发明。应理解,这些实施例仅用于说明本发明,而非限制本发明的范围。下列实施例中未注明具体条件的实验方法及未说明配方的试剂均为按照常规条件或者制造商建议的条件进行或配置。

48.实施例1

49.步骤(1),将0.05g单层石墨烯粉末分散在50g去离子水中,溶解后得溶液a;

50.步骤(2),将含有总质量为7.33g硫酸氧钒和氯化钛(氯化钛中钛为4价,硫酸氧钒和氯化钛按五氧化二钒和二氧化钛记质量比为0.25:1)加入溶液a中,得溶液b;

51.步骤(3),将13.96g氨水(25wt%)溶于去50g离子水中,得溶液c;

52.步骤(4),将溶液c以1ml/min滴加到溶液b中,得到有沉淀的浆液,沉淀为暗棕色;

53.步骤(5),将浆液静置老化0.5h,过滤,用50ml去离子水洗涤,60℃干燥12h后得固体d;

54.步骤(6),将固体d在300℃下焙烧8h后,既得钒钛催化剂,为六边形纳米片结构,直径为50~100nm,纳米尺寸均一,v2o5的质量百分比为20%,tio2的质量百分比为80%。

55.将所制得的催化剂0.1g填装入反应器中,以0.002ml/min的流速通入甲醇,以10

56.ml/min的流速通入纯氧,压力0.1mpa,反应空速为600ml

·

g-1

·

h-1

下进行甲醇氧化制甲酸甲酯的反应。反应活性见表1。

57.实施例2

58.步骤(1),将0.5g双层石墨烯粉末分散在50g去离子水中,溶解后得溶液a;

59.步骤(2),将含有总质量为6.95g钒酸铵和硫酸钛(钒酸铵和硫酸钛按五氧化二钒和二氧化钛记质量比为0.5:1)加入溶液a中,得溶液b;

60.步骤(3),将19.85g氨水(25wt%)溶于去50g离子水中,得溶液c;

61.步骤(4),将溶液c以3ml/min滴加到溶液b中,得到有沉淀的浆液;

62.步骤(5),将浆液静置老化2h,过滤,用500ml去离子水洗涤,100℃干燥2h后得固体

d;

63.步骤(6),将固体d在500℃下焙烧4h后,既得钒钛催化剂,为六边形纳米片结构,直径为50~100nm,纳米尺寸均一,v2o5的质量百分比为33.3%,tio2的质量百分比为66.7%。

64.将所制得的催化剂1g填装入反应器中,以0.02ml/min的流速通入甲醇,以100ml/min的流速通入纯氧,压力2mpa,反应空速为6000ml

·

g-1

·

h-1

下进行甲醇氧化制甲酸甲酯的反应。反应活性见表1。

65.实施例3

66.步骤(1),将0.3g双层石墨烯粉末分散在50g去离子水中,溶解后得溶液a;

67.步骤(2),将含有总质量为6.95g乙酰丙酮氧钒和钛酸四丁酯(乙酰丙酮氧钒和钛酸四丁酯按五氧化二钒和二氧化钛记质量比为0.4:1)加入溶液a中,得溶液b;

68.步骤(3),将19.85g氨水(25wt%)溶于去50g离子水中,得溶液c;

69.步骤(4),将溶液c以3ml/min滴加到溶液b中,得到有沉淀的浆液;

70.步骤(5),将浆液静置老化2h,过滤,用500ml去离子水洗涤,100℃干燥2h后得固体d;

71.步骤(6),将固体d在500℃下焙烧4h后,既得石钒钛催化剂,为六边形纳米片结构,直径为50~100nm,纳米尺寸均一,v2o5的质量百分比为28.6%,tio2的质量百分比为71.4%。

72.将所制得的催化剂0.5g填装入反应器中,以0.01ml/min的流速通入甲醇,以50ml/min的流速通入纯氧,压力1mpa,反应空速为6000ml

·

g-1

·

h-1

下进行甲醇氧化制甲酸甲酯的反应。反应活性见表1。

73.实施例4

74.步骤(1),将0.02g单层石墨烯粉末分散在50g去离子水中,溶解后得溶液a;

75.步骤(2),将含有总质量为6.98g硫酸氧钒和钛酸四丁酯(硫酸氧钒和钛酸四丁酯按五氧化二钒和二氧化钛记质量比为0.3:1)加入溶液a中,得溶液b;

76.步骤(3),将20.98g氨水(25wt%)溶于去50g离子水中,得溶液c;

77.步骤(4),将溶液c以1ml/min滴加到溶液b中,得到有沉淀的浆液;

78.步骤(5),将浆液静置老化0.5h,过滤,用50ml去离子水洗涤,60℃干燥12h后得固体d;

79.步骤(6),将固体d在300℃下焙烧8h后,既得钒钛催化剂,为六边形纳米片结构,直径为50~100nm,纳米尺寸均一,v2o5的质量百分比为23.1%,tio2的质量百分比为76.9%。

80.将所制得的催化剂0.5g填装入反应器中,以0.015ml/min的流速通入甲醇,以80ml/min的流速通入纯氧,压力1mpa,反应空速为9600ml

·

g-1

·

h-1

下进行甲醇氧化制甲酸甲酯的反应。反应活性见表1。

81.实施例5

82.步骤(1),将0.05g双层石墨烯粉末分散在50g去离子水中,溶解后得溶液a;

83.步骤(2),将含有总质量为6.65g硫酸氧钒和硫酸钛(硫酸氧钒和硫酸钛按五氧化二钒和二氧化钛记质量比为0.35:1)加入溶液a中,得溶液b;

84.步骤(3),将29.98g氨水(25wt%)溶于去50g离子水中,得溶液c;

85.步骤(4),将溶液c以3ml/min滴加到溶液b中,得到有沉淀的浆液;

86.步骤(5),将浆液静置老化2h,过滤,用500ml去离子水洗涤,100℃干燥2h后得固体d;

87.步骤(6),将固体d在500℃下焙烧4h后,既得钒钛催化剂,为六边形纳米片结构,直径为50~100nm,纳米尺寸均一,v2o5的质量百分比为25.9%,tio2的质量百分比为74.1%。

88.将所制得的催化剂0.1g填装入反应器中,以0.002ml/min的流速通入甲醇,以100ml/min的流速通入纯氧,压力0.5mpa,反应空速为60000ml

·

g-1

·

h-1

下进行甲醇氧化制甲酸甲酯的反应。反应活性见表1。

89.实施例6

90.步骤(1),将0.03g双层石墨烯粉末分散在50g去离子水中,溶解后得溶液a;

91.步骤(2),将含有总质量为6.75g钒酸铵和硫酸钛(钒酸铵和硫酸钛按五氧化二钒和二氧化钛记质量比为0.45:1)加入溶液a中,得溶液b;

92.步骤(3),将23.37g氨水(25wt%)溶于去50g离子水中,得溶液c;

93.步骤(4),将溶液c以2ml/min滴加到溶液b中,得到有沉淀的浆液;

94.步骤(5),将浆液静置老化1h,过滤,用300ml去离子水洗涤,80℃干燥8h后得固体d;

95.步骤(6),将固体d在400℃下焙烧6h后,既得钒钛催化剂,为六边形纳米片结构,直径为50~100nm,纳米尺寸均一,v2o5的质量百分比为31%,tio2的质量百分比为69%。

96.将所制得的催化剂0.2g填装入反应器中,以0.01ml/min的流速通入甲醇,以30ml/min的流速通入纯氧,压力1.5mpa,反应空速为9000ml

·

g-1

·

h-1

下进行甲醇氧化制甲酸甲酯的反应。反应活性见表1。

97.对比例1

98.步骤(1),准备好50g去离子水中,记为溶液a;

99.步骤(2),将含有总质量为5.85g钒酸铵和硫酸钛(钒酸铵和硫酸钛按五氧化二钒和二氧化钛记质量比为0.5:1)加入溶液a中,得溶液b;

100.步骤(3),将14.25g氨水(25wt%)溶于去50g离子水中,得溶液c;

101.步骤(4),将溶液c以2ml/min滴加到溶液b中,得到有沉淀的浆液;

102.步骤(5),将浆液静置老化1h,过滤,用300ml去离子水洗涤,80℃干燥8h后得固体d;

103.步骤(6),将固体d在400℃下焙烧6h后,既得钒钛催化剂。

104.将所制得的催化剂1g填装入反应器中,以0.01ml/min的流速通入甲醇,以40ml/min的流速通入纯氧,压力1mpa,反应空速为2400ml

·

g-1

·

h-1

下进行甲醇氧化制甲酸甲酯的反应。反应活性见表1。

105.对比例2

106.将4.0g硫酸氧钒,17.4g硫酸钛和8.6g硫酸以及680ml去离子水于三口烧瓶中搅拌充分混溶得溶液a。将80ml氨水(25%)溶于720ml去离子水配置成体积分数为10%的氨水溶液。在冰水浴条件下,将氨水溶液以10ml/min的速度滴入溶液a中,直到ph=9.2,得到含有黄褐色沉淀的浆液。继续搅拌0.5后静置老化6h,抽滤得到黄褐色固体,用去离子水进行洗涤后,将所得黄褐色固体溶于15ml和35ml正丁醇的溶液中,分散6h后抽滤得滤饼,再置于110℃下干燥4h,得到固体b。再将固体b在400℃下焙烧7h,获得固体c即钒钛催化剂。取5g所

得固体c,加入0.1g石墨充分研磨,得到所需掺杂得钒钛纳米催化剂。

107.将所制得的催化剂1g填装入反应器中,以0.01ml/min的流速通入甲醇,以40ml/min的流速通入纯氧,压力1mpa,反应空速为2400ml

·

g-1

·

h-1

下进行甲醇氧化制甲酸甲酯的反应。反应活性见表1。

108.实施例3中产品sem谱图见图1、tem谱图见图2,对比例1中产品的sem谱图见图3。从图1至图3可以看出,通过石墨烯掺杂制得的钒钛催化剂比未掺杂石墨烯制得的催化剂结晶度高,颗粒尺寸小,孔隙率高。

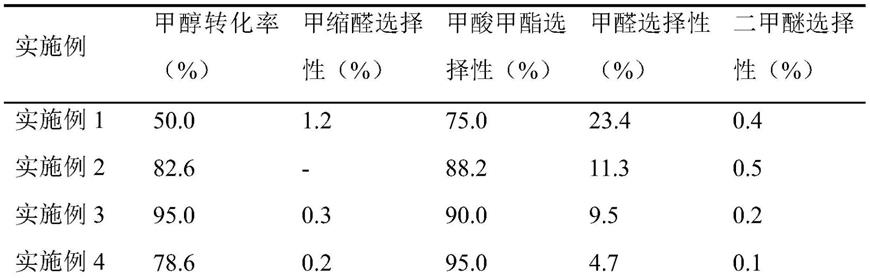

109.表1催化剂的甲醇氧化制甲酸甲酯的性能

[0110][0111][0112]

以上的实施例是为了说明本发明公开的实施方案,并不能理解为对本发明的限制。此外,本文所列出的各种修改以及发明中方法、组合物的变化,在不脱离本发明的范围和精神的前提下对本领域内的技术人员来说是显而易见的。虽然已结合本发明的多种具体优选实施例对本发明进行了具体的描述,但应当理解,本发明不应仅限于这些具体实施例。事实上,各种如上所述的对本领域内的技术人员来说显而易见的修改来获取发明都应包括在本发明的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。