1.本发明涉及薄膜体声波谐振器,具体涉及一种具有双面多层环形结构的高性能薄膜体声波器件制备方法。

背景技术:

2.现有薄膜体声波谐振器的电极结构设计往往只在上电极进行,设计思路有限,这就导致虽然上电极的特殊结构设计能起到很好的声波阻抗作用,但也只是局限在上电极部分,而在结构尺寸更大的下电极部分却没有设计起到减少声波损耗作用的结构,因此,现有薄膜体声波谐振器的频率和q值还有很大的可提升空间;让设计人员对于下电极的结构设计止步不前的原因主要是现有加工工艺受限,提出一种好的结构还得做到能方便、低成本的加工出来,这正是现有薄膜体声波谐振器的技术瓶颈所在。

技术实现要素:

3.本发明的目的是针对现有技术的不足,提供一种具有双面多层环形结构的高性能薄膜体声波器件制备方法。

4.本发明采用以下技术方案实现:

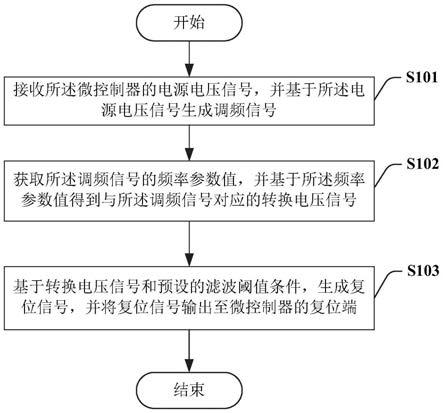

5.本发明具有双面多层环形结构的高性能薄膜体声波器件制备方法,具体步骤如下:

6.s1:对衬底使用丙酮和异丙醇进行超声水洗;然后在衬底的一侧表面淀积剥离层;接着,在剥离层上沉积压电层;最后,在压电层表面沉积金属并图形化,形成第一电极;第一电极的横向宽度小于压电层的横向宽度,且第一电极与压电层的一侧侧壁对齐设置;

7.s2:在第一电极表面沉积金属并图形化,形成第一下环形结构;然后,在第一下环形结构表面沉积金属并图形化,形成第二下环形结构;最后,在第二下环形结构表面沉积金属并图形化,形成第三下环形结构;其中,第二下环形结构的横向宽度小于第一下环形结构的横向宽度,大于第三下环形结构的环形结构;

8.s3:在压电层以及第一电极表面淀积非晶硅薄膜,并图形化,形成包裹第一下环形结构、第二下环形结构和第三下环形结构的牺牲层;第一电极与压电层侧壁对齐的一侧有部分表面未被牺牲层覆盖,压电层超出第一电极的表面有部分也未被牺牲层覆盖;

9.s4:在压电层以及第一电极表面沉积包裹整个牺牲层的保护层;第一电极与压电层侧壁对齐的一侧有部分表面未被保护层覆盖,压电层超出牺牲层的表面有部分也未被保护层覆盖。

10.s5:在压电层以及第一电极表面未被保护层覆盖的剩余部分淀积待键合层一,并使待键合层一表面平整。

11.s6:对基底使用丙酮和异丙醇进行超声水洗;然后,在基底的一侧表面淀积待键合层二。

12.s7:将待键合层一与待键合层二贴合贴合通过键合工艺连接,然后去除衬底。

13.s8:在压电层表面沉积金属并图形化,形成第二电极;

14.s9:采用等离子刻蚀或湿法腐蚀工艺在压电层表面形成通孔;通孔的底部开口于牺牲层与压电层的接触位置;然后,通过湿法腐蚀工艺或干法腐蚀工艺利用通孔去除牺牲层,形成空腔。

15.优选地,所述衬底和基底的材料为玻璃、硅、碳化硅、氮化硅或陶瓷中的一种或多种按任意配比组合。

16.优选地,所述压电层的材料为单晶氮化铝、多晶氮化铝、掺杂氮化铝、氧化锌、单晶钽酸锂、锆钛酸铅、铌酸锂中的一种或多种按任意配比组合,厚度为10nm-4000nm。

17.优选地,所述第一电极的材料为铜、铝、银、钛、钨、金、镍、钼中的一种或多种按任意配比组合,厚度为50nm-500nm,横向宽度为30-600μm;所述第二电极的材料为铜、铝、银、钛、钨、金、镍、钼中的一种或多种按任意配比组合,厚度为50nm-500nm,第二电极的横向宽度为20-500μm。

18.优选地,所述牺牲层的材料为多晶硅、非晶硅、二氧化硅、掺杂二氧化碳中的一种或两种按任意配比组合;牺牲层的厚度为0.5-3μm,横向宽度为20-500μm。

19.优选地,所述第一下环形结构、第二下环形结构和第三下环形结构的材料为铜、铝、银、钛、钨、金、镍、钼中的一种或多种按任意配比组合;所述第一下环形结构、第二下环形结构和第三下环形结构的厚度均为50nm-500nm,第一下环形结构、第二下环形结构和第三下环形结构的宽度均为0.5-15μm。

20.优选地,所述通孔的截面为圆形、梯型、三角形、长方形或正方形。

21.优选地,所述牺牲层和空腔的截面为圆形、椭圆形、梯型、三角形、长方形或正方形,空腔的深度为0.5-3μm,横向宽度为20-500μm。

22.本发明具有的有益效果:

23.本发明通过在下电极(第一电极)加下环形结构,在上电极(第二电极)加上环形结构,可优化谐振器的主谐振声波的泄露,当多个下环形结构叠加在一起,多个上环形结构叠加在一起时,两个相邻的环形结构可形成交替的高低声阻抗反射层;声波的能量从低声阻抗材料中向高声阻抗材料传递时,能量传递效率很低,将绝大部分的能量限制在低声阻抗层中,即更靠近电极部分的环形结构中。同时每个环形结构的宽度不一样,对横向传播的杂波造成阻抗失配,减少能量损失。因此本发明在谐振器的下电极设置合适的下环形结构堆叠、上电极设置合适的上环形结构堆叠,可将声波能量限制在谐振器中,减少了泄露,提升了谐振器的q值。

附图说明

24.图1本发明在衬底上依次制备压电层和第一电极的剖面图。

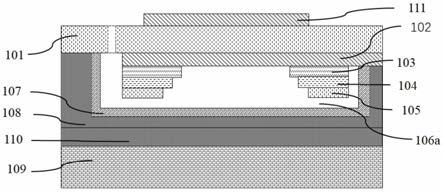

25.图2是在图1结构上制备第一下环形结构、第二下环形结构和第三下环形结构的剖面图。

26.图3是在图2结构上制备牺牲层的剖面图。

27.图4是在图3结构上制备保护层的剖面图。

28.图5是在图4结构上制备待键合层一的剖面图。

29.图6是在基底上制备待键合层二的剖面图。

30.图7是图5结构与图6结构经键合成型的剖面图。

31.图8是在图7结构上去除基底的剖面图。

32.图9是在图8结构上制备第二电极的剖面图。

33.图10是在图9结构上制备通孔的剖面图。

34.图11是在图9结构上制备第一上环形结构、第二上环形结构和第三上环形结构的剖面图。

35.图12是在图11结构上制备通孔的剖面图。

36.图13是本发明实施例1的谐振器串联谐振频率点处的q值随第一下环形结构宽度变化的曲线图。

37.图14是本发明实施例1的谐振器并联谐振频率点处的q值随第一下环形结构宽度变化的曲线图。

38.图15是本发明实施例1的谐振器串联谐振频率点处的q值随第二下环形结构宽度变化的曲线图。

39.图16是本发明实施例1的谐振器并联谐振频率点处的q值随第二下环形结构宽度变化的曲线图。

40.图17是本发明实施例1的谐振器串联谐振频率点处的q值随第三下环形结构宽度变化的曲线图。

41.图18是本发明实施例1的谐振器并联谐振频率点处的q值随第三下环形结构宽度变化的曲线图。

具体实施方式

42.下面结合附图及实施例对本发明作进一步说明。

43.实施例1:

44.具有双面多层环形结构的高性能薄膜体声波器件制备方法,具体步骤如下:

45.s1:如图1所示,对衬底100使用丙酮和异丙醇进行超声水洗;然后,在衬底100的一侧表面用金属有机化合物化学气相沉淀工艺(mocvd)沉积剥离层101a;接着,在剥离层上制备(可以采用金属有机化合物化学气相沉淀工艺沉积)厚度为10nm-4000nm的压电层101;最后,在压电层101表面采用热蒸发或磁控溅射的方法沉积厚度180nm的金属钼,并采用等离子体或湿法腐蚀的方法进行图形化,形成第一电极102;第一电极102的横向宽度小于压电层101的横向宽度,且第一电极102与压电层101的一侧侧壁对齐设置;第一电极102的横向宽度为30-600μm。

46.s2:如图2所示,在第一电极102表面采用热蒸发或磁控溅射的方法沉积金属,并采用等离子体或湿法腐蚀的方法进行图形化,形成第一下环形结构103;然后,在第一下环形结构103表面采用热蒸发或磁控溅射的方法沉积金属,并采用等离子体或湿法腐蚀的方法进行图形化,形成第二下环形结构104;最后,在第二下环形结构104表面采用热蒸发或磁控溅射的方法沉积金属,并采用等离子体或湿法腐蚀的方法进行图形化,形成第三下环形结构105;其中,第二下环形结构104的横向宽度小于第一下环形结构103的横向宽度,大于第三下环形结构105的环形结构。

47.s3:如图3所示,在压电层101以及第一电极102表面采用等离子体化学气相淀积工

艺淀积非晶硅薄膜,并采用等离子体或湿法腐蚀的方法进行图形化,形成包裹第一下环形结构103、第二下环形结构104和第三下环形结构105的牺牲层106;第一电极102与压电层101侧壁对齐的一侧有部分表面未被牺牲层106覆盖,压电层101超出第一电极102的表面有部分也未被牺牲层106覆盖;牺牲层106的横向宽度为20-500μm。

48.s4:如图4所示,在压电层101以及第一电极102表面上用金属有机化合物化学气相沉淀工艺沉积包裹整个牺牲层106的保护层107;第一电极102与压电层101侧壁对齐的一侧有部分表面未被保护层107覆盖,压电层101超出牺牲层106的表面有部分也未被保护层107覆盖。

49.s5:如图5所示,在压电层101以及第一电极102表面未被保护层107覆盖的剩余部分采用低压化学气相淀积工艺(lpcvd)淀积待键合层一108,并采用化学机械研磨的方式使待键合层一108表面平整。其中,待键合层一108的材料为氧化硅、硅中的一种或两种按任意配比组合。

50.s6:如图6所示,对基底109使用丙酮和异丙醇进行超声水洗;然后,在基底109的一侧表面采用低压化学气相淀积工艺(lpcvd)淀积待键合层二110,并采用化学机械研磨的方式进行表面平整;待键合层二110的材料为氧化硅、硅中的一种或两种按任意配比组合。

51.s7:如图7所示,将待键合层一与待键合层二贴合并在350摄氏度下通过键合工艺连接。

52.s8:如图8所示,采用激光剥离技术去除剥离层和衬底100。

53.s9:如图9所示,在压电层101表面采用热蒸发或磁控溅射的方法沉积厚度170nm的金属钼,并采用等离子体或湿法腐蚀的方法进行图形化,形成第二电极111;第二电极111的横向宽度为20-500μm。

54.s10:如图10所示,采用等离子刻蚀或湿法腐蚀工艺在压电层表面形成通孔;通孔的底部开口于牺牲层106与压电层的接触位置;然后,通过湿法腐蚀工艺或干法腐蚀工艺利用通孔去除牺牲层106,形成空腔106a。

55.下面给出具体的一组结构尺寸:

56.基底(采用si)厚度为500μm;待键合层一和待键合层二(采用si)的厚度均为5μm;保护层(采用aln)厚度(不计包裹牺牲层侧壁部分的厚度,只计覆盖牺牲层表面部分的厚度)为1μm,横向宽度为190μm;第一电极(采用mo)厚度为180nm;压电层(采用aln)厚度为700nm,横向宽度为200μm;第二电极(采用mo)厚度为140nm;空腔横向宽度为180μm,深度为2μm。

57.在具体的一组结构尺寸下,不设置第二下环形结构104和第三下环形结构105时,谐振器的串联谐振频率点处的q值(qs)和并联谐振频率点处的q值(qp)随第一下环形结构103宽度变化曲线分别如图13和14所示,可见,当第一下环形结构103宽度为0um时,即不设置第一下环形结构103,谐振器的串联谐振频率点处的q值(qs)较小,为840;第一下环形结构103的厚度为150nm,宽度为8um时,谐振器的串联谐振频率点处的q值(qs)最大,为1168;当第一下环形结构103宽度为0um时,谐振器的并联谐振频率点处的q值(qp)较小,为795;第一下环形结构103的厚度为150nm,宽度为4um时,谐振器的串联谐振频率点处的q值(qp)最大,为1138;第一下环形结构103的厚度为150nm,宽度为8um时,qp为1123。

58.在具体的一组结构尺寸下,不设置第三下环形结构105,且第一下环形结构103的

厚度为150nm,宽度为8um时,谐振器的串联谐振频率点处的q值(qs)和并联谐振频率点处的q值(qp)随第二下环形结构104宽度变化曲线分别如图15和16所示,可见,当第二下环形结构104宽度为0um时,即不设置第二下环形结构104,谐振器的串联谐振频率点处的q值(qs)较小,为1168;第二下环形结构104厚度为150nm,宽度为4um时,谐振器的串联谐振频率点处的q值(qs)最大,为1347;当第二下环形结构104宽度为0um时,谐振器的并联谐振频率点处的q值(qp)较小,为1123;第二下环形结构104厚度为150nm,宽度为4um时,谐振器的串联谐振频率点处的q值(qp)最大,为1298。

59.在具体的一组结构尺寸下,第一下环形结构103和第二下环形结构104的厚度均为150nm,且第一下环形结构宽度为8um,第二下环形结构104宽度为4um时,谐振器的串联谐振频率点处的q值(qs)和并联谐振频率点处的q值(qp)随第三下环形结构105宽度变化曲线分别如图17和18所示,可见,当第三下环形结构105宽度为0um时,即不设置第三下环形结构105,谐振器的串联谐振频率点处的q值(qs)较小,为1347;第三下环形结构105的厚度为150nm,宽度为2.3um时,谐振器的串联谐振频率点处的q值(qs)最大,为1457;当第三下环形结构105宽度为0um时,谐振器的并联谐振频率点处的q值(qp)较小,为1298;第三下环形结构105的厚度为150nm,宽度为2.3um时,谐振器的串联谐振频率点处的q值(qp)最大,为1440。

60.因此,在具体的一组结构尺寸下,且第一下环形结构103、第二下环形结构104和第三下环形结构105的厚度均为150nm时,第一下环形结构宽度8um、第二下环形结构104宽度4um、第三下环形结构105宽度2.3um,谐振器的串联谐振频率点处的q值(qs)和并联谐振频率点处的q值(qp)均达到较大值。本发明通过加下环形结构可优化谐振器的主谐振声波的泄露,当多个下环形结构叠加在一起时,两个相邻的下环形结构可形成交替的高低声阻抗反射层。声波的能量从低声阻抗材料中向高声阻抗材料传递时,能量传递效率很低,将绝大部分的能量限制在低声阻抗层中,即更靠近电极部分的下环形结构中。同时每个下环形结构的宽度不一样,对横向传播的杂波造成阻抗失配,减少能量损失。因此本发明在谐振器的下电极设置合适的下环形结构堆叠将声波能量限制在谐振器中,减少了泄露,提升了谐振器的q值。

61.实施例2:

62.本实施例上下电极表面三层环形结构的薄膜体声波谐振器制备方法,与实施例1的区别仅在于,在步骤s9与步骤s10之间还有如下步骤:如图11所示,在第二电极111表面采用热蒸发或磁控溅射的方法沉积金属,并采用等离子体或湿法腐蚀的方法进行图形化,形成第一上环形结构112;然后,在第一上环形结构112表面采用热蒸发或磁控溅射的方法沉积金属,并采用等离子体或湿法腐蚀的方法进行图形化,形成第二上环形结构113;最后,在第二上环形结构113表面采用热蒸发或磁控溅射的方法沉积金属,并采用等离子体或湿法腐蚀的方法进行图形化,形成第三上环形结构114;其中,第二上环形结构113的横向宽度小于第一上环形结构112的横向宽度,大于第三上环形结构114的环形结构;最终形成的实施例2谐振器如图12所示。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。