1.本发明具体涉及一种具有改良衬底结构的兰姆波声波器件及其制作方法,属于电子信息材料领域。

背景技术:

2.移动通信技术的不断飞速发展,革新了人类的交流方式。手机终端的通信模块主要由天线、射频前端、射频收发、基带信号处理等部分组成。射频前端介于天线和射频收发模块之间,是移动智能终端产品的重要组成部分。射频前端的组成器件主要包括功率放大器、开关、滤波器、双工器和低噪声放大器等。其中滤波器用于保留特定频段内的信号,而将特定频段外的信号滤除。随着5g时代的到来,对射频滤波器的性能提出了更高的要求。

3.从2g到4g时代,3ghz以下的频段不断被开发使用,频谱资源十分拥挤。5g时代的大幕已经拉开,为实现更快的传输速率,工作频段将进一步迈向高频。声表面波滤波器和体声波滤波器具有体积小、重量轻、滤波性能优异、一致性好等优点,是目前应用最为广泛的两种射频滤波器。声表面波滤波器虽然制备简单,但由于光刻工艺技术和压电基底声速的限制,无法应用于3.5ghz以上的高频段中;而体声波滤波器则采用了声速较高的压电薄膜如aln,使其在高频应用中具有一定的优势,但压电薄膜的机电耦合系数较小,且薄膜生长质量很难精确控制,难以实现所需要的带宽,成本较高。因此,急需制备一种高频大带宽的射频声学滤波器。而声学滤波器是由一定数量的谐振器通过串并联的方式组合而成,谐振器决定了滤波器的使用性能,

4.虽然基于aln压电薄膜的谐振器工作频率较高,但aln的机电耦合系数小,无法应用于宽带滤波器。压电材料如铌酸锂、钽酸锂等作为单晶材料,具有比aln更高的机电耦合系数,但目前基于压电单晶材料的兰姆波声波器件的制作基本上是体硅工艺,即从背面对衬底进行刻蚀,去除大部分衬底材料,工艺可控性较差,器件性能不稳定。

技术实现要素:

5.本发明的主要目的在于提供一种具有改良衬底结构的兰姆波声波器件,以克服现有技术中的不足。

6.本发明的另一目的在于提供一种制作所述兰姆波声波器件的方法。

7.为实现前述发明目的,本发明采用的技术方案包括:

8.本发明的一个方面提供的一种具有改良衬底结构的兰姆波声波器件包括衬底、压电单晶薄膜和电极;其中,所述衬底上形成有排气槽和空腔,所述压电单晶薄膜至少覆盖所述空腔,所述排气槽与设置在所述兰姆波声波器件表面的开口连通。

9.其中,所述开口可以设置在所述兰姆波声波器件表面的任一合适位置,例如设置于所述兰姆波声波器件的侧壁、顶端面或底端面等处,用于在制作兰姆波声波器件的过程中,使其内部的气体能顺利排出,从而保障器件结构的稳定性,以及提升器件的工作性能。

10.在一些实施方式中,所述电极包括叉指电极,所述叉指电极包括在压电单晶薄膜

上交替排列的正极和负极,且所述叉指电极分布在对应于所述空腔的宽度范围的区域内。

11.在一些实施方式中,所述叉指电极的厚度为0.1-2μm、宽度为0.1-5μm,叉指电极的间距为1-50μm。

12.在一些实施方式中,所述叉指电极的材质包括但不限于铝、铜、铂、钼、钨、镍中的任意一种或多种的组合,例如这些金属元素的合金。

13.在一些实施方式中,所述空腔包括形成在衬底顶端面上的第一槽状结构,所述排气槽包括形成在衬底顶端面上的第二槽状结构,所述第一槽状结构及第二槽状结构与连续覆盖衬底顶端面的压电单晶薄膜配合形成空腔及排气槽。

14.在一些实施方式中,所述排气槽为多个且相互连通。

15.在一些实施方式中,所述排气槽还与空腔连通。

16.在一些实施方式中,其中一个或多个排气槽延伸至衬底表面并与外部环境连通。例如,其中至少一个排气槽延伸至衬底的边界处。具体的,在一些情况下,可以将至少一个排气槽的排气口设置在衬底的侧壁上,使排气槽与外部环境连通。

17.在一些实施方式中,所述排气槽和空腔的深度为0.1~5μm。

18.在一些实施方式中,所述排气槽和空腔的深度相同。

19.在一些实施方式中,所述排气槽的宽度小于空腔的宽度。

20.在一些情况下,衬底具有的排气槽的深度与空腔深度相等,排气槽相互连通并延伸至衬底晶圆边界处。排气槽在衬底上的分布形式可为十字交叉型等,但不限于此。排气槽可通过开设在空腔侧壁上的孔洞等连通空腔,但排气槽与空腔的相对分布位置不限于此。排气槽的存在使所述兰姆波声波器件制作过程中,例如晶圆键合及退火环节中产生的气体及时排出,减少界面缺陷。

21.在一些实施方式中,所述衬底的材质包括但不限于硅、碳化硅、二氧化硅、蓝宝石、金刚石、氮化镓、砷化镓中的任意一种或队中的组合。

22.在一些情况下,也可以在衬底表面设置缓冲层或者支撑层等,并在所述缓冲层或支撑层内形成所述的排气槽和空腔,且使所述缓冲层或支撑层与压电单晶薄膜键合。

23.在一些实施方式中,所述压电单晶薄膜的材质包括但不限于铌酸锂、钽酸锂、石英、四硼酸锂、硅酸镓镧中的任意一种或队中的组合。

24.在一些实施方式中,所述压电单晶薄膜的厚度为0.1-5μm。

25.本发明所述兰姆波声波器件的工作方式大致为:叉指电极交替通过一定频率的交流信号,在压电薄膜内部形成横向激励电场并产生兰姆波,由于空腔的存在,使得压电单晶薄膜上下层均是阻抗为0的空气,声波发生反射,相互叠加形成驻波,因此在特定频率下产生谐振。

26.本发明的另一个方面提供了一种制作所述具有改良衬底结构的兰姆波声波器件的方法,其包括:

27.在衬底的顶端面上加工出第一槽状结构和第二槽状结构,所述第一槽状结构与空腔对应,所述第二槽状结构与排气槽对应;

28.在衬底顶端面上键合压电单晶薄膜,并使所述压电单晶薄膜与第一槽状结构及第二槽状结构配合形成空腔及排气槽;

29.在压电单晶薄膜上设置电极。

30.在一些实施方式中,所述的制作方法具体包括:

31.采用离子注入方式在压电单晶晶圆内部的预设深度处形成损伤层;

32.将压电单晶晶圆的一端面与衬底的顶端面键合,形成键合结构;

33.对所述键合结构进行退火处理,使所述键合结构沿损伤层发生劈裂,从而剥离得到压电单晶薄膜,再对所述压电单晶薄膜表面进行磨平抛光处理,之后在所述压电单晶薄膜上制作电极。

34.在一些实施方式中,所述离子注入方式中注入的离子包括但不限于氢离子、氦离子或氖离子,注入离子的能量为15-500kev,注入离子的剂量为1

×

10

16-5

×

10

17

ions/cm2。进一步的,其中离子注入的时间可以根据注入离子的能量和剂量而定。

35.在一些实施方式中,所述键合的温度为25-450℃。

36.在一些实施方式中,所述退火处理的温度为100-600℃、时间为1-8h,并且所述退火处理是在真空条件或保护性气氛中进行,所述保护性气氛包括氮气气氛或惰性气体(如氦、氩)氛围。

37.在一些较为具体的实施方式中,所述制作方法具体包括如下步骤:

38.s1、提供一种晶圆级衬底(如下简称衬底晶圆),并对衬底晶圆的正面采用光刻技术进行图案化,并使用刻蚀技术刻蚀出第一槽状结构及第二槽状结构;

39.s2、提供一种压电单晶晶圆,对该压电单晶晶圆的正面进行离子注入,在压电单晶晶圆内部预设深度范围处形成损伤层;

40.s3、将所述衬底晶圆的正面与压电单晶晶圆的正面进行晶圆键合,形成键合结构,并对所述键合结构进行退火处理,使得键合结构沿着损伤层发生劈裂,从而剥离得到压电单晶薄膜,之后对压电单晶薄膜表面进行磨平抛光处理,获得双层复合结构;

41.s4、在所述双层复合结构的压电单晶薄膜的表面制备叉指电极。

42.进一步的,在前述步骤s1中,可以采用干法刻蚀或湿法刻蚀等本领域习知的方式在衬底晶圆正面刻蚀出第一槽状结构及第二槽状结构。

43.进一步的,在前述步骤s4中,可以通过溅射、蒸镀等物理气相沉积、化学气相沉积方式在压电单晶薄膜上制作叉指电极。

44.相较于现有技术,本发明的优点包括:

45.(1)本发明提出的兰姆波声波器件采用了具有改良衬底结构,其中通过在衬底上设置空腔,可以激发兰姆波,进一步提高工作频率,改善声波器件的机电耦合系数和品质因子,以及通过在衬底上设置排气槽,使声波器件在制作时,特别是晶圆键合及退火过程中产生的气体可以及时排出,有益于提高键合强度,改善键合质量。

46.(2)本发明提出的兰姆波声波器件的制作方法简单易操作,成本低,可控性高,可以实现兰姆波声波器件的规模化生产,且有效提升兰姆波声波器件的品质和工作性能。

附图说明

47.为了更清楚地说明本发明实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

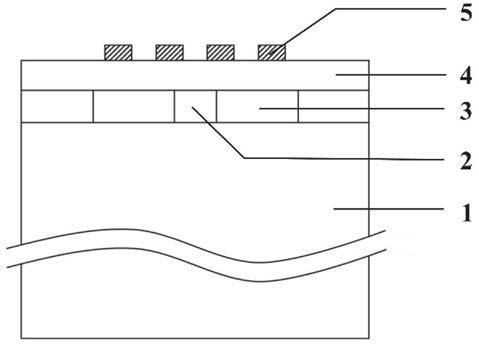

48.图1为本发明一实施例中一种兰姆波声波器件的结构示意图;

49.图2为本发明一实施例中一种空腔和交叉排气槽结构在衬底晶圆上的分布示意图;

50.图3为图2所示衬底晶圆的a-a向剖视图;

51.图4为本发明一实施例中一种兰姆波声波器件的制作流程示意图;

52.图5为本发明一实施例中一种对衬底晶圆进行光刻并刻蚀出空腔和交叉排气槽的示意图;

53.图6为本发明一实施例中一种对压电单晶晶圆进行离子注入制备损伤层的示意图;

54.图7a为本发明一实施例中一种对衬底晶圆和压电单晶晶圆进行晶圆键合后的键合结构示意图;

55.图7b为对图7b所述的键合结构进行退火剥离后的示意图;

56.图7c为对图7b中压电单晶薄膜进行磨平抛光后所获双层复合结构的示意图;

57.图8为在图7c中压电单晶薄膜表面上制作电极的示意图。

58.附图标记说明:1-衬底晶圆、2-排气槽、2

’‑

第二槽状结构、3-空腔、3

’‑

第一槽状结构、4-压电单晶薄膜、5-顶部叉指电极、6-压电单晶晶圆、7-损伤层。

具体实施方式

59.以下结合附图及实施例对本发明的技术方案作进一步说明,下述实例所使用的实验方法如无特殊说明,均为常规方法。下述实例有未详细说明的过程,均是本领域技术人员参照现有技术可以实现或理解的。

60.本发明的一个实施例提供了一种具有改良衬底结构的兰姆波声波器件,该声波器件的结构如图1所示,其基本结构包括晶圆级衬底(如下简称衬底晶圆1)、压电单晶薄膜4和叉指电极5(如下亦简称电极)。其中衬底晶圆顶端面上形成有深度相同的空腔3和排气槽2。所述压电单晶薄膜4将空腔3覆盖,压电单晶薄膜4上方设有叉指电极5,该叉指电极5中正负极交替排列,且分布于空腔的宽度范围内。

61.在一些实施方式中,可以采用z切铌酸锂形成压电单晶薄膜,采用(100)硅基片作为衬底。所述压电单晶薄膜的厚度为0.3μm,衬底厚度为500μm。

62.在一些实施方式中,可以采用al形成叉指电极,所述叉指电极的厚度为0.2μm,宽度为0.25μm,电极之间的间距为5μm。

63.在一些实施方式中,可以设置空腔和排气槽的深度为0.3μm,空腔宽度的设定应使得顶部叉指电极分布于空腔的宽度范围内,排气槽的宽度应小于空腔的宽度。

64.在一些实施方式中,前述排气槽可以采用纵横交叉的多个排气槽形成的交叉排气槽结构,该交叉排气槽结构与空腔在衬底晶圆顶端面上可以按照图2所示形式排布。进一步的,相应衬底晶圆的剖面结构如图3所示。更具体的,排气槽2可为十字交叉型,并从侧面连通空腔3,且连续延伸至衬底晶圆1边界处,使晶圆键合及退火过程中产生的气体及时排出去。

65.本实施例还提供了一种制作所述兰姆波声波器件的方法,其可以借助离子注入剥离技术等实现。具体的,请参照图4,一种所述的制作方法包括以下步骤:

66.s1、刻蚀衬底晶圆1,制备分别对应于空腔、排气槽的第一槽状结构3’及第二槽状结构2’,如图5所示。具体的,其中制备第一槽状结构3’、第二槽状结构2’可以采用同样的刻蚀方法,例如采用基于sf6的反应离子刻蚀技术。

67.s2、对压电单晶晶圆6进行离子注入,形成损伤层7,如图6所示。具体的,可以选择氦离子进行离子注入,注入能量为为400kev,注入离子的剂量为1.5

×

10

17

ions/cm2,注入时间为6小时。

68.s3、将衬底晶圆1与压电单晶晶圆6进行键合,退火剥离,磨平抛光获得双层复合结构,如图7a、图7b、图7c所示。

69.具体的,可以选择等离子体活化键合技术将衬底晶圆1的正面与压电单晶晶圆6的正面进行键合,形成键合结构,其结构如图7a所示。键合前对两个晶圆表面进行清洗和等离子体处理,键合温度为25℃。在对键合结构进行退火处理时,可选的,退火温度为250℃,退火时间为3小时,退火在氮气氛围内进行。退火完成后,压电单晶晶圆6沿着损伤层7发生劈裂,从而剥离出一定厚度的压电单晶薄膜,其结构如图7b所示。将压电单晶薄膜表面进行磨平抛光等后处理操作,获得双层复合结构,其结构如图7c所示。

70.s4、在双层复合结构的压电单晶薄膜4表面制备叉指电极5,如图8所示。具体的,制备电极的方法可以为磁控溅射技术。

71.本实施例的兰姆波声波器件具有高频、大机电耦合系数、高品质因子的特点,且制备工艺可靠,衬底的排气槽结构能够使键合及退火过程中产生的气体及时排出,改善键合质量,提高产品良率。

72.以上所述实施例仅表达了本发明的一些实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。