1.本发明涉及建筑工程技术领域,尤其涉及一种行走挂装装置。

背景技术:

2.挂篮是悬臂施工中的主要设备。现有的挂篮设备在施工过程中往往需要操作人员在挂篮前方辅助挂篮前移,其施工安全性较差,同时现有的挂篮前移操作较为繁琐,使得整体施工效率较低。且挂篮施工过程中还容易出现高空坠物的安全隐患。

3.因此,亟需一种行走挂装装置,以解决上述问题。

技术实现要素:

4.本发明的目的在于提出一种行走挂装装置,能够提高施工效率和施工安全性。

5.为实现上述技术效果,本发明的技术方案如下:

6.一种行走挂装装置,包括:支撑机构;多个桁架,多个所述桁架依次连接且可活动地设在所述支撑机构上;挂装机构,所述挂装机构的一端设在所述桁架上并沿竖直方向延伸设置,所述挂装机构包括挂装上梁和多个挂装件,所述挂装上梁与多个所述桁架的一端连接,多个所述挂装件设在所述挂装上梁上;挂篮,所述挂篮位于多个所述桁架的下方,所述挂篮与挂装机构的另一端连接;安装机构,所述安装机构设在多个所述桁架和所述挂篮之间,所述安装机构的一端与所述挂装机构连接;驱动机构,所述驱动机构能够驱动所述桁架沿多个所述桁架的长度方向移动,所述驱动机构能够驱动所述挂装机构沿竖直方向移动并使所述挂篮相对多个所述桁架活动,所述驱动机构能够驱动所述安装机构相对所述桁架活动,所述驱动机构包括多个第一挂装油缸和多个第二挂装油缸,多个所述第一挂装油缸设在所述挂装上梁上,多个所述第二挂装油缸与多个所述第一挂装油缸间隔设置,每个所述第一挂装油缸和所述第二挂装油缸的输出端均设有一个所述挂装件,多个所述挂装件的另一端与所述挂篮连接;围护机构,所述围护机构设在所述桁架上,所述围护机构围绕所述挂篮设置。

7.进一步地,所述桁架包括:多个主梁,多个所述主梁沿所述主梁的宽度方向间隔设置;立柱,所述立柱沿所述主梁的宽度方向延伸设置,所述立柱与多个所述主梁连接;加固杆,每个所述主梁的两端分别通过一个所述加固杆与所述立柱的顶端连接。

8.进一步地,所述支撑机构包括:顶升组件,所述桁架的前端设在所述顶升组件上;支撑组件,所述桁架的中段设在所述支撑组件上;导向组件,所述桁架的中段设在所述导向组件上;锚固组件,所述锚固组件设在所述桁架的后端上,所述锚固组件用于锚固所述桁架。

9.进一步地,所述桁架上设有多个间隔设置的驱动辊,所述驱动机构的一个输出端能够穿过相邻的两个所述驱动辊之间并扣设在所述驱动辊上,所述驱动机构能够驱动所述驱动辊沿所述桁架的长度方向移动。

10.进一步地,所述驱动机构还包括:位移驱动件,所述位移驱动件设在所述支撑机构

上;推动件,所述推动件的中部转动连接于所述位移驱动件的输出端,所述位移驱动件能够驱动所述推动件沿所述桁架的长度方向运动;其中:所述位移驱动件驱动所述推动件沿接近所述位移驱动件的方向运动时能够带动所述推动件转动并伸入相邻的两个所述驱动辊之间,所述位移驱动件驱动所述推动件沿背离所述位移驱动件的方向运动时能够带动所述推动件推动远离所述位移驱动件的所述驱动辊移动。

11.进一步地,所述行走挂装装置还包括:连接机构,所述连接机构的一端可活动地与所述桁架连接;承载机构,所述承载机构的一部分沿竖直方向延伸设置,所述承载机构与所述连接机构的另一端转动连接。

12.进一步地,所述承载机构包括:承载平台,所述承载平台连接于所述连接机构的底端;挂梯组件,所述挂梯组件沿所述桁架和所述挂篮的分布方向延伸设置,所述挂梯组件的上端与所述连接机构的上端连接。

13.进一步地,所述驱动机构包括第一安装油缸和第二安装油缸,所述第一安装油缸设在所述挂装机构上,所述第二安装油缸与所述桁架间隔设置,所述安装机构包括模板安装件,所述模板安装件沿所述桁架的长度方向设置,且所述模板安装件的两端分别与所述第一安装油缸的输出端和所述第二安装油缸的输出端配合。

14.进一步地,所述挂篮包括:多个下梁,多个所述下梁均沿所述桁架的宽度方向延伸设置,多个所述下梁沿所述桁架的长度方向间隔分布,多个所述下梁与所述挂装机构的下端转动连接;多个底梁,多个所述底梁均沿所述桁架的长度方向延伸设置,多个所述底梁沿所述桁架的宽度方向间隔分布,多个所述底梁均设在多个所述下梁上;模板安装平台,所述模板安装平台设在多个所述下梁和多个所述底梁上。

15.进一步地,所述驱动机构包括:第一驱动油缸组,所述第一驱动油缸组用于锚固所述桁架;第二驱动油缸组,所述第二驱动油缸组用于驱动所述安装机构移动;第三驱动油缸组,所述第三驱动油缸组用于驱动所述挂装机构沿竖直方向移动;第四驱动油缸组,所述第四驱动油缸组用于驱动所述桁架移动。

16.进一步地,所述驱动机构还包括控制模块,所述控制模块至少用于控制所述第三驱动油缸组和所述第四驱动油缸组动作。

17.进一步地,所述驱动机构还包括:输油组件;多个电磁阀,多个所述电磁阀均与所述输油组件连通;多个第一节流阀,每个所述第一节流阀的一端分别与一个所述电磁阀连通;多个双向液压锁,每个所述双向液压锁的一端分别与一个所述第一节流阀的另一端连通,所述第一驱动油缸组、所述第二驱动油缸组、所述第三驱动油缸组和所述第四驱动油缸组分别与一个所述双向液压锁的另一端连通。

18.本发明的有益效果为:支撑机构能够可拆卸地设在箱梁上,当零号箱梁浇筑完成后,将支撑机构设置于零号箱梁上,同时桁架又可活动地设在支撑机构上,使得桁架能够在驱动机构的驱动下沿桁架的长度方向移动并伸出零号箱梁,同时带动挂装机构伸出零号箱梁,进而带动与挂装机构连接的挂篮伸出至零号箱梁的前方空间,从而便于在挂篮上进行施工下一个箱梁结构,当下一个箱梁结构施工完毕后,即可将支撑机构由零号箱梁上拆除移动至下一个箱梁结构上,并再通过驱动机构驱动桁架、挂装机构和挂篮前移,由此循环运动即可完成桥梁的搭建施工。此外,安装机构设在桁架和挂篮之间并与挂装机构连接,使得挂装机构前移时能够带动安装机构前移,以便于在挂篮和安装机构上安装混凝土浇筑模

板,提高混凝土浇筑模板的安装可靠性,较好地便于各个箱梁结构的浇筑,提高施工效率。另外,由于围护机构设在桁架上并围绕挂篮设置,从而便于驱动机构在驱动挂装机构移动时也能通过桁架带动围护机构前移,进而使得围护机构能够全程对挂篮上的混凝土浇筑模板起到保护作用,也能对混凝土的浇筑起到保护作用,从而实现桥梁施工的全方位防护。由于本发明的驱动机构能够驱动桁架运动至伸出零号箱梁,从而无须操作人员在零号箱梁前方进行操作,仅需在桁架的后方空间的零号箱梁或其他箱梁结构的安全空间进行施工操作,从而提高了施工安全性。

19.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

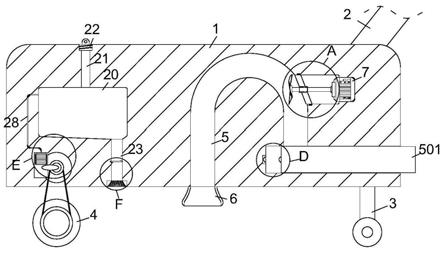

20.图1是本发明具体实施方式提供的行走挂装装置与箱梁的结构示意图之一;

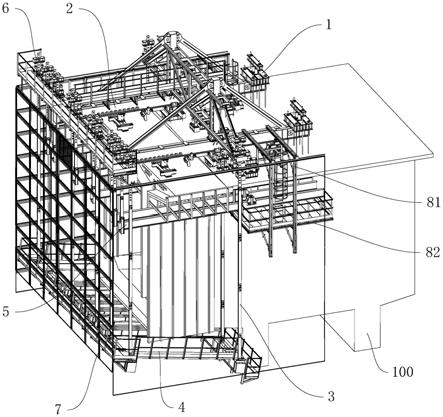

21.图2是本发明具体实施方式提供的行走挂装装置与箱梁的结构示意图之二;

22.图3是图2中a处的局部放大结构示意图;

23.图4是本发明具体实施方式提供的行走挂装装置与箱梁的结构示意图之三;

24.图5是本发明具体实施方式提供的桁架与驱动机构的结构示意图;

25.图6是本发明具体实施方式提供的顶升组件的结构示意图;

26.图7是本发明具体实施方式提供的支撑组件和部分驱动机构的结构示意图;

27.图8是本发明具体实施方式提供的导向组件的结构示意图;

28.图9是本发明具体实施方式提供的锚固组件的结构示意图;

29.图10是本发明具体实施方式提供的桁架和驱动机构的内部结构示意图;

30.图11是本发明具体实施方式提供的挂装机构与挂篮的结构示意图;

31.图12是图11中b处的局部放大结构示意图;

32.图13是本发明具体实施方式提供的连接机构和承载机构的结构示意图;

33.图14是本发明具体实施方式提供的行走挂装装置的油路结构示意图;

34.图15是本发明具体实施方式提供的行走挂装装置的控制示意图;

35.图16是本发明具体实施方式提供的主梁的分解结构示意图;

36.图17是本发明具体实施方式提供的行走挂装装置的局部结构示意图;

37.图18是图17中c处的局部放大结构示意图;;

38.图19是本发明具体实施方式提供的支撑组件的结构示意图;

39.图20是本发明具体实施方式提供的安装机构的局部结构示意图;

40.图21是本发明具体实施方式提供的挂装件的局部结构示意图之一;

41.图22是本发明具体实施方式提供的挂装件的局部结构示意图之二;

42.图23是本发明具体实施方式提供的挂装件的局部结构示意图之三;

43.图24是本发明具体实施方式提供的挂篮的局部结构示意图之一;

44.图25是本发明具体实施方式提供的挂篮的局部结构示意图之二;

45.图26是本发明具体实施方式提供的挂篮的局部结构示意图之三;

46.图27是本发明具体实施方式提供的内模骨架与平台支架的结构示意图;

47.图28是本发明具体实施方式提供的爬梯机构及爬梯楼梯的结构示意图;

48.图29是本发明具体实施方式提供的爬梯机构的局部结构示意图;

49.图30是本发明具体实施方式提供的挂篮的局部结构示意图。

50.附图标记

51.1、支撑机构;11、顶升组件;111、顶升座;112、顶升块;12、支撑组件;121、支撑座;122、支撑轮组;123、支撑行走滚轮;13、导向组件;131、导向座;132、导向轮组;133、导向行走滚轮;14、锚固组件;141、锚固座;142、锚固油缸;143、第一锚固件;144、第二锚固件;

52.2、桁架;21、主梁;211、梁体;212、加长梁;213、第一连接板;214、第一后锚压板;215、第一加强板;216、第一安装板;217、第二安装板;218、第二加强板;219、第三加强板;2110、辊加强板;2111、第二连接板;2112、第二后锚压板;2113、端板;2114、第三连接板;2115、第四连接板;2116、限位板;2117、前垫板;2118、油缸安装板;2119、后斜撑耳板;2120、第五连接板;22、立柱;221、连接孔;23、加固杆;24、驱动辊;

53.3、挂装机构;31、挂装上梁;32、挂装件;321、锚杆;322、插接部;323、吊带;324、销接部;325、连接块;

54.4、挂篮;41、下梁;42、底梁;43、模板安装平台;44、内模骨架;441、内模水平段;442、内模竖直段;443、调节孔;45、外模骨架;451、外模水平段;452、外模竖直段;46、随动件;47、平台梁;481、翻版;482、底部平台;483、底部模板;484、楼梯部;

55.5、安装机构;51、模板安装件;52、配合件;53、安装轮组;54、楔紧块;

56.6、驱动机构;61、位移驱动件;62、推动件;63、锁紧件;64、摆动座;65、摆动轮组;661、第一安装油缸;662、第二安装油缸;663、第一挂装油缸;664、第二挂装油缸;681、第一驱动油缸组;682、第二驱动油缸组;683、第三驱动油缸组;684、第四驱动油缸组;691、控制模块;6921、位置传感器;6922、压力传感器;693、输油组件;6931、油箱组件;6932、油泵;6933、压力安全回路;694、电磁阀;695、第一节流阀;696、双向液压锁;697、手动球阀;698、第二节流阀;699、补压蓄能器;7、围护机构;

57.81、连接机构;811、水平安装件;812、竖直安装件;813、斜撑机构;814、支撑件;815、支撑滚轮;

58.82、承载机构;821、承载平台;8211、承载梁;8212、承载板;8213、防护围栏;822、挂梯组件;

59.831、内模平台;832、张拉平台;833、平台门;834、平台支架;835、内平台;8371、上平台;8372、后平台;8373、平台走道;8374、平台楼梯;

60.84、爬梯机构;841、爬梯横梁;842、爬梯纵梁;843、爬梯连接件;844、爬梯吊杆;845、爬梯平台板;85、爬梯楼梯;

61.9、连接组件;91、连接架;92、连接梁;

62.100、零号箱梁。

具体实施方式

63.为使本发明解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

64.在本发明的描述中,除非另有明确的规定和限定,术语“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也

可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

65.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

66.需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。此外,术语“第一”、“第二”仅仅用于在描述上加以区分,并没有特殊的含义。

67.下面参考图1-图15描述本发明实施例的行走挂装装置的具体结构。

68.如图1-图15所示,图1公开了一种行走挂装装置,其包括支撑机构1、桁架2、挂装机构3、挂篮4、安装机构5、驱动机构6和围护机构7。桁架2可活动地设在支撑机构1上。挂装机构3的一端设在桁架2上并沿竖直方向延伸设置。挂篮4位于桁架2的下方,挂篮4与挂装机构3的另一端连接。安装机构5设在桁架2和挂篮4之间,安装机构5的一端与挂装机构3连接。驱动机构6能够驱动桁架2沿桁架2的长度方向移动,驱动机构6能够驱动挂装机构3沿竖直方向移动并使挂篮4相对桁架2活动,驱动机构6能够驱动安装机构5相对桁架2活动。围护机构7设在桁架2上,围护机构7围绕挂篮4设置。

69.可以理解的是,支撑机构1能够可拆卸地设在箱梁上,当零号箱梁100浇筑完成后,将支撑机构1设置于零号箱梁100上,同时桁架2又可活动地设在支撑机构1上,使得桁架2能够在驱动机构6的驱动下沿桁架2的长度方向移动并伸出零号箱梁100,同时带动挂装机构3伸出零号箱梁100,进而带动与挂装机构3连接的挂篮4伸出至零号箱梁100的前方空间,从而便于在挂篮4上进行施工下一个箱梁结构,当下一个箱梁结构施工完毕后,即可将支撑机构1由零号箱梁100上拆除移动至下一个箱梁结构上,并再通过驱动机构6驱动桁架2、挂装机构3和挂篮4前移,由此循环运动即可完成桥梁的搭建施工。此外,安装机构5设在桁架2和挂篮4之间并与挂装机构3连接,使得挂装机构3前移时能够带动安装机构5前移,以便于在挂篮4和安装机构5上安装混凝土浇筑模板,提高混凝土浇筑模板的安装可靠性,较好地便于各个箱梁结构的浇筑,提高施工效率。另外,由于围护机构7设在桁架2上并围绕挂篮4设置,从而便于驱动机构6在驱动挂装机构3移动时也能通过桁架2带动围护机构7前移,进而使得围护机构7能够全程对挂篮4上的混凝土浇筑模板起到保护作用,也能对混凝土的浇筑起到保护作用,从而实现桥梁施工的全方位防护。由于本实施例的驱动机构6能够驱动桁架2运动至伸出零号箱梁100,从而无须操作人员在零号箱梁100前方进行操作,仅需在桁架2的后方空间的零号箱梁100或其他箱梁结构的安全空间进行施工操作,从而提高了施工安

全性。

70.在一些具体的实施例中,围护机构7包括围护框架和多个围护网,围护框架与桁架2连接,多个围护网上均设有连接管,相邻的两个围护网之间能够通过连接于连接管内的紧固结构连接,同时多个围护网中的部分围护网也能通过连接管与围护框架连接。

71.在一些实施例中,如图1、图2和图5所示,桁架2包括多个主梁21、立柱22和加固杆23。多个主梁21沿主梁21的宽度方向间隔设置。立柱22沿主梁21的宽度方向延伸设置,立柱22与多个主梁21连接。每个主梁21的两端分别通过一个加固杆23与立柱22的顶端连接。

72.可以理解的是,由于零号箱梁100或箱梁结构往往具有较宽的宽度,通过设置多个主梁21,能够在减少桁架2的耗材的同时保证其带动挂装机构3和挂篮4运动时的可靠性。立柱22能够对多个主梁21在其宽度方向上的连接牢固性起到加固效果,加固杆23则能对各个主梁21在其长度方向上的强度和可靠性起到加固效果,从而较好地保证了桁架2的运行安全性,确保了行走挂装装置的可靠性。

73.在一些实施例中,如图5-图9所示,支撑机构1包括顶升组件11、支撑组件12、导向组件13和锚固组件14。桁架2的前端设在顶升组件11上。桁架2的中段设在支撑组件12上。桁架2的中段设在导向组件13上。锚固组件14设在桁架2的后端上,锚固组件14用于锚固桁架2。

74.可以理解的是,在支撑机构1需要在零号箱梁100或箱梁结构上可靠地支撑桁架2时,分布于桁架2的不同位置的顶升组件11、支撑组件12、导向组件13和锚固组件14能够将桁架2可靠地固定在零号箱梁100或箱梁结构上,以确保施工过程中的稳固性和安全性,在此同时,导向组件13和支撑组件12也能较好对桁架2在驱动机构6的驱动下的运动起到较好地导向效果,以确保桁架2能够沿预设方向稳定运行。当桁架2需要移动至其他箱梁结构上时,首先能够将锚固组件14从零号箱梁100或箱梁结构上释放,再将顶升组件11、支撑组件12、导向组件13和锚固组件14等依次设置于其他箱梁结构上,从而实现桁架2在不同位置上的安装。

75.在一些实施例中,如图17和图18所示,行走挂装装置还包括连接组件9,连接组件9用于连接多个桁架2。

76.可以理解的是,通过上述结构设置,保证多个桁架2同时运动时的稳固性。

77.在一些具体的实施例中,如图18所示,连接组件9包括两个间隔设置的连接架91,两个连接架91通过多个连接梁92连接,从而确保连接组件9的连接可靠性。此外,连接组件9均与桁架2的立柱22连接,立柱22上设有多个连接孔221,通过连接组件9与多个连接孔221的连接,能够便于调整连接组件9与立柱22的连接位置,以确保最佳的连接效果。此外,通过上述设置,还能够尽最大限度的允许装置的拆分,为其转运和维护提供便利。

78.在一些具体的实施例中,如图17所示,在多个桁架2的一端的挂装上梁31上设有上平台8371,在多个桁架2的另一端设有下平台,上平台8371和下平台之间通过平台走道8373连通,下平台上还设有平台楼梯8374。

79.可以理解的是,通过上述结构设置,能够便于操作人员进行走动施工,从而进一步提高施工效率和施工质量,保证施工安全性。

80.在一些实施例中,如图16所示,主梁21由两段主梁21段可拆卸地连接组合而成。

81.可以理解的是,在零号箱梁施工过程中,由于零号箱梁的长度较短,其通常小于后

续施工的箱梁长度,由此,能够在零号箱梁施工过程中使用一段主梁21段,并仅通过左右两套挂篮4直接组装在一起以形成更好的稳定结构,还能有效避免出现不对称的主框架形式;同时又能在零号箱梁施工结束后将两段主梁21段连接而满足后续箱梁的施工需求。由此,可以较好地提高施工质量和施工效率。

82.在一些具体的实施例中,如图16所示,主梁21包括梁体211、加长梁212、第一连接板213、第一后锚压板214、第一加强板215、第一安装板216、第二安装板217、第二加强板218、第三加强板219、辊加强板2110、第二连接板2111、第二后锚压板2112、端板2113、第二连接板2111、第三连接板2114、限位板2116、前垫板2117、油缸安装板2118、后斜撑耳板2119和第四连接板2115。

83.可以理解的是,梁体211和加长梁212即可形成两段主梁21段。

84.具体地,梁体211设有两个,加长梁212设有两个,端板2113设有两个,两个梁体211通过设置于其顶壁并沿其长度分布的多个第一连接板213以及设置于其内侧并沿其长度方向分布的多个第二连接板2111连接;两个梁体211的前端设有第一安装板216和第二安装板217,其分别用于安装挂装上梁31和立柱22;两个梁体211的一端通过设置于梁体211和加长梁212的顶壁的第四连接板2115于两个加长梁212的一端,两个梁体211和两个加长梁212的另一端分别设有一个端板2113,起到封闭稳固作用;两个梁体211的一端还通过设置于梁体211和加长梁212的顶壁的第三连接板2114和第五连接板2120连接于两个加长梁212的一端,进一步强化主梁21的稳固性;驱动辊24的两端通过辊加强板2110连接于两个梁体211,从而提高驱动辊24的位移格挡效果;每个梁体211的内壁均设有第二加强板218,以提高梁体211的整体强度进而提高主梁21的强度;每个梁体211的外侧均设有第三加强板219,以提高梁体211的整体强度进而提高主梁21的强度;

85.两个梁体211的后端设有第一后锚压板214,两个加长梁212上均设有后斜撑耳板2119和第二后锚压板2112,两个梁体211的后端上设有限位板2116和油缸安装板2118,两个梁体211的前端设有第一安装板216和前垫板2117,其均用于安装顶升组件11、支撑组件12、导向组件13和锚固组件14等结构。

86.两个梁体211的后端还设有第一加强板215,其用于加强销孔强度。在一些实施例中,如图6所示,驱动机构6包括顶升油缸,顶升组件11包括顶升座111和顶升块112。顶升油缸设在顶升座111上。顶升块112与顶升油缸的输出端连接,顶升块112抵接桁架2。

87.可以理解的是,顶升座111能够稳固地设在零号箱梁100或箱梁结构上,并对顶升油缸起到可靠的支撑进而使顶升块112对桁架2起到可靠的支撑效果。

88.在一些实施例中,如图7所示,支撑组件12包括支撑座121和支撑轮组122。驱动机构6的一部分设在支撑座121上。支撑轮组122设在支撑座121上,桁架2夹设于支撑轮组122与支撑座121之间。

89.可以理解的是,支撑座121能够对桁架2起到可靠的支撑作用,同时支撑座121上的支撑轮组122不仅能够对桁架2的运动起到较好地导向作用,也能够降低桁架2运动时受到的摩擦力,从而提高桁架2的运动速度。

90.具体地,在本实施例中,支撑轮组122设有两组,在桁架2的宽度方向上,两组支撑轮组122分别设在桁架2的两侧,两组支撑轮组122能够对桁架2在其宽度方向上的自由度起到限制效果,进一步保证桁架2的运行可靠性。

91.在一些实施例中,如图19所示,支撑组件12还包括支撑行走滚轮123,支撑行走滚轮123设在支撑座121上,当支撑座121支撑桁架2时,支撑行走滚轮123能够降低桁架2与支撑座121之间的摩擦力,从而提高桁架2的运输效率,并且能够适应于不稳定的工况所带来的误差,使之避让了桥面钢绞线位置。在一些实施例中,如图8所示,导向组件13包括导向座131和导向轮组132。导向座131与支撑组件12间隔设置。导向轮组132设在导向座131上,桁架2夹设于导向轮组132和导向座131之间。

92.可以理解的是,导向座131能够对桁架2起到可靠的支撑作用,同时导向座131上的导向轮组132不仅能够对桁架2的运动起到较好地导向作用,也能够降低桁架2运动时受到的摩擦力,从而提高桁架2的运动速度。

93.具体地,在本实施例中,导向轮组132设有两组,在桁架2的宽度方向上,两组导向轮组132分别设在桁架2的两侧,两组导向轮组132能够对桁架2在其宽度方向上的自由度起到限制效果,进一步保证桁架2的运行可靠性。

94.在一些实施例中,如图8所示,导向组件13还包括导向行走滚轮133,导向行走滚轮133设在导向座131上,当导向座131支撑桁架2时,导向行走滚轮133能够降低桁架2与导向座131之间的摩擦力,从而提高桁架2的运输效率,并且能够适应于不稳定的工况所带来的误差,使之避让了桥面钢绞线位置。在一些实施例中,如图9所示,锚固组件14包括锚固座141、第一锚固件143和第二锚固件144。锚固座141设在桁架2上,锚固座141上设有锚固油缸142,锚固油缸142的输出端设有第一锚固件143,第一锚固件143用于锚固桁架2。第二锚固件144穿设在锚固座141上,第二锚固件144用于锚固桁架2。

95.可以理解的是,通过第一锚固件143和第二锚固件144的设置,能够使锚固组件14对桁架2的后端起到双重锚固效果,在施工过程中能够较好地保证桁架2在零号箱梁100或箱梁结构上的固定可靠性,进而确保施工安全性。

96.在一些实施例中,如图5和图10所示,桁架2上设有多个间隔设置的驱动辊24,驱动机构6的一个输出端能够穿过相邻的两个驱动辊24之间并扣设在驱动辊24上,驱动机构6能够驱动驱动辊24沿桁架2的长度方向移动。可以理解的是,当驱动机构6的输出端扣设在驱动辊24上之后,即可通过向前移动而推动驱动辊24向前移动,进而驱动桁架2向前移动,从而实现了驱动机构6驱动桁架2自动运行的效果,相对现有技术中需要人工移动桁架2而言,能够有效提高桁架2的移动安全性和移动效率。此外,由于驱动机构6的输出端穿设在两个驱动辊24之间,使得驱动机构6每次驱动桁架2移动的尺寸是固定的,从而便于操作人员根据实际需求控制驱动机构6的驱动次数以达到控制桁架2的移动尺寸,有利于实现自动化控制效果;且其相对现有技术中需要人工调整驱动机构6和桁架2的连接点而达到控制桁架2的移动尺寸而言,本实施例的驱动机构6的驱动更为准确、方便和可靠。当然,在本发明的其他实施例中,驱动机构6与桁架2之间的具体驱动结构也可以根据实际需求进行调整,无须进行具体限定。

97.在一些实施例中,如图5和图10所示,驱动机构6包括位移驱动件61和推动件62。位移驱动件61设在支撑机构1上。推动件62的中部转动连接于位移驱动件61的输出端,位移驱动件61能够驱动推动件62沿桁架2的长度方向运动。其中,位移驱动件61驱动推动件62沿接近位移驱动件61的方向运动时能够带动推动件62转动并伸入相邻的两个驱动辊24之间,位移驱动件61驱动推动件62沿背离位移驱动件61的方向运动时能够带动推动件62推动远离

位移驱动件61的驱动辊24移动。

98.可以理解的是,由于推动件62的中部转动连接于位移驱动件61的输出端,使得位移驱动件61在驱动推动件62运动过程中,能够先驱动推动件62越过接近于位移驱动件61的驱动辊24以使推动件62进入到两个驱动辊24之间,此后位移驱动件61继续驱动推动件62运动时能够使推动件62抵接于背离位移驱动件61的驱动辊24上,从而能够通过驱动推动件62和背离位移驱动件61的驱动辊24移动以达到驱动桁架2运动的目的。

99.具体地,推动件62的端部开设有与驱动辊24适配的凹槽,从而能够使得位移驱动件61驱动推动件62进入两个驱动辊24之间后,能够使得推动件62的凹槽卡接于背离位移驱动件61的驱动辊24上,当桁架2向前移动后,推动件62的凹槽脱离驱动辊24,从而能够使得推动件62转动回位,此后位移驱动件61即可再次将推动件62推动并伸入至下两个驱动辊24之间。

100.在一些实施例中,如图5和图10所示,驱动机构6还包括锁紧件63,锁紧件63用于将推动件62锁紧在位移驱动件61的输出端上。可以理解的是,由于锁紧件63能够将推动件62锁紧在位移驱动件61上,从而能够防止位移驱动件61意外运行并驱动推动件62运动,以较好地保证了驱动机构6的应用安全性。而在实际施工过程中,仅需将锁紧件63从推动件62和位移驱动件61上取下即可使位移驱动件61和推动件62驱动桁架2移动,其解锁方式简单方便。具体地,锁紧件63包括销轴。

101.在一些实施例中,如图13所示,驱动机构6还包括摆动座64和摆动轮组65。摆动座64的一端转动连接于位移驱动件61的输出端,推动件62转动连接于摆动座64。摆动轮组65设在摆动座64上,桁架2夹设于摆动轮组65和摆动座64之间。

102.可以理解的是,摆动座64能够对推动件62和位移驱动件61之间起到转接连接的效果,摆动轮组65则能降低驱动机构6驱动桁架2移动时,桁架2受到的摩擦力,从而便于提高桁架2的移动速度。

103.具体地,摆动轮组65设有两组,在桁架2的宽度方向上,两组摆动轮组65分别设在桁架2的两侧,两组摆动轮组65能够对桁架2在其宽度方向上的自由度起到限制效果,进一步保证桁架2的运行可靠性。

104.在一些实施例中,如图1-图5所示,每个主梁21上均设有支撑机构1。可以理解的是,每个主梁21上均设有支撑机构1能够较好地保证每个主梁21均能可靠地受到支撑效果。

105.在一些实施例中,如图1和图13所示,行走挂装装置还包括连接机构81和承载机构82。连接机构81的一端可活动地与桁架2连接。承载机构82的一部分沿竖直方向延伸设置,承载机构82与连接机构81的另一端转动连接。

106.可以理解的是,承载机构82的设置能够便于操作人员通过承载机构82在零号箱梁100或箱梁结构的上下方攀爬,且同时承载机构82又通过连接机构81连接于桁架2,从而于承载机构82相对零号箱梁100或箱梁结构活动,有利于进行位置调整,以便于操作人员的攀爬,提高操作人员的攀爬安全性。

107.在一些实施例中,如图13所示,连接机构81包括水平安装件811和竖直安装件812。水平安装件811的一端与桁架2连接。竖直安装件812的一端与水平安装件811的另一端转动连接,另一端设有承载机构82。可以理解的是,水平安装件811能够伸入零号箱梁100或箱梁结构上方,从而使得位于零号箱梁100或箱梁结构外侧的竖直安装件812与水平安装件811

稳固连接,进而保证了竖直安装件812的安装可靠性。同时,由于竖直安装件812又与水平安装件811转动连接,也就实现了竖直安装件812上的承载机构82能够转动连接于水平安装件811,从而便于实现承载机构82的角度调整,提高操作人员使用承载机构82攀爬时的便捷性。

108.在一些实施例中,如图13所示,连接机构81还包括两个斜撑机构813,一个斜撑机构813的一端与竖直安装件812的上端转动连接,另一端与水平安装件811转动连接,另一个斜撑机构813的一端与竖直安装件812的下端转动连接,另一端与承载机构82转动连接。可以理解的是,斜撑机构813不仅能够起到较好的支撑效果,还能进一步实现水平安装件811和竖直安装件812之间的转动效果以及竖直安装件812与承载机构82之间的转动效果,从而在实现承载机构82相对零号箱梁100或箱梁结构活动的同时,也能确保承载机构82的安装可靠性,确保操作人员攀爬过程中的安全性。

109.在一些实施例中,如图13所示,连接机构81还包括支撑件814和支撑滚轮815。支撑件814的一端与水平安装件811连接。支撑滚轮815可转动地连接于支撑件814的另一端。

110.可以理解的是,支撑件814能够对水平安装件811没有与竖直安装件812连接的一端起到可靠的支撑效果,从而确保水平安装件811在桁架2上的安装牢固性,同时,支撑件814上还设有支撑滚轮815,支撑滚轮815能够抵接于零号箱梁100或箱梁结构,从而便于水平支撑件814在零号箱梁100或箱梁结构上的位置调整,提高了连接机构81的调整便捷性。

111.在一些实施例中,如图13所示,承载机构82包括承载平台821和挂梯组件822。承载平台821连接于连接机构81的底端。挂梯组件822沿桁架2和挂篮4的分布方向延伸设置,挂梯组件822的上端与连接机构81的上端连接。

112.可以理解的是,承载平台821能够承载操作人员,以便于操作人员在空中对行走挂装装置的其他结构进行操作,挂梯组件822则能够便于操作人员由零号箱梁100或箱梁结构的上下方攀爬。

113.在一些实施例中,如图13所示,承载平台821包括承载梁8211、承载板8212和防护围栏8213。承载梁8211与连接机构81连接。承载板8212设在承载梁8211上。防护围栏8213环绕设置于承载板8212上。

114.可以理解的是,承载梁8211能够对承载板8212起到可靠的承载效果,防护围栏8213能够防止操作人员由承载板8212上坠落,从而确保操作人员在承载板8212上的安全性。

115.在一些实施例中,如图2、图3、图11和图12所示,驱动机构6包括第一安装油缸661和第二安装油缸662,第一安装油缸661设在挂装机构3上,第二安装油缸662与桁架2间隔设置,安装机构5包括模板安装件51,模板安装件51沿桁架2的长度方向设置,且模板安装件51的两端分别与第一安装油缸661的输出端和第二安装油缸662的输出端配合。

116.可以理解的是,通过上述结构设置,能够便于驱动机构6通过第一安装油缸661和第二安装油缸662稳定可靠地驱动模板安装件51在竖直方向上运动,防止模板安装件51歪斜坠落的问题,从而较好地保证了操作人员通过模板安装件51安装模板的可靠性。

117.具体地,第二安装油缸662设置于零号箱梁100或箱梁结构上。

118.具体地,在本实施例中,模板安装件51包括滑梁。

119.在一些实施例中,如图3所示,安装机构5还包括两个配合件52和安装轮组53。第一

安装油缸661的输出端和第二安装油缸662的输出端均设有配合件52,模板安装件51的两端分别穿设在两个配合件52中。安装轮组53与第二安装油缸662的输出端连接,模板安装件51的一端设在安装轮组53上。

120.可以理解的是,配合件52能够对模板安装件51的前后两端起到限制效果,从而使得模板安装件51仅能在第一安装油缸661和第二安装油缸662的作用下沿竖直方向运动以及在桁架2的带动下沿其长度方向移动,从而便于实现模板安装件51的自动控制,提高安装机构5的自动化程度。此外,如图3所示,安装轮组53能够对模板安装件51的运动起到较好的导向效果以及限位效果,进一步确保模板安装件51的运行可靠性。

121.在一些实施例中,如图20所示,安装机构5还包括楔紧块54,楔紧块54用于将模板安装件51楔紧在配合件52中,从而提高模板安装件51在配合件52中的安装可靠性,进而提高配合件52吊装模板安装件51时的可靠性,以提高模板安装件51支撑挂篮4的可靠性。在一些实施例中,如图1和图2所示,安装机构5设有多个,多个安装机构5沿桁架2的宽度方向间隔设置。

122.可以理解的是,多个安装机构5便于较宽的混凝土浇筑模板的施工安装。

123.在一些实施例中,如图11所示,挂篮4包括多个下梁41、多个底梁42和模板安装平台43。多个下梁41均沿桁架2的宽度方向延伸设置,多个下梁41沿桁架2的长度方向间隔分布,多个下梁41与挂装机构3的下端转动连接。多个底梁42均沿桁架2的长度方向延伸设置,多个底梁42沿桁架2的宽度方向间隔分布,多个底梁42均设在多个下梁41上。模板安装平台43设在多个下梁41和多个底梁42上。

124.可以理解的是,多个下梁41、多个底梁42在不同方向上的间隔分布能够确保其对模板安装平台43的支撑可靠性,从而确保混凝土浇筑模板的安装可靠性。此外,由于下梁41与挂装机构3的下端转动连接,也有利于操作人员根据实际需求调整模板安装平台43与水平面之间的夹角,从而便于操作人员根据实际需求吊装调整挂篮4,提高施工便捷性。

125.在一些具体的实施例中,如图30所示,下梁41上还设有平台梁47,平台梁47上设有位于箱梁外侧的平台结构,平台梁47外侧设有楼梯部484,从而便于操作人员进行操作。同时,模板安装平台43包括底部平台482、底部模板483以及翻版481,底部模板483的前端设有底部平台482,便于操作人员行走,底部模板483的两侧设有翻版481,便于后续操作,从而进一步提高挂篮4的操作便捷性。

126.在一些具体的实施例中,如图24-图26所示,挂篮4还包括内模骨架44、两个外模骨架45和多个随动件46。内模骨架44和两个外模骨架45均设在安装机构5上。多个随动件46分别设在内模骨架44和两个外模骨架45上,多个随动件46能够在桁架2带动挂篮4运动时提高挂篮4的安装稳固性。

127.可以理解的是,随动件46能够作为随动支点使用,并给与挂篮4一个与桁架2同时同步的推力,从而在依靠安装机构5带动挂篮4行走时,即使桁架2在启停时产生微小晃动,随动件46也能够保证挂篮4不会晃动,从而有效规避晃动对整个行走挂装装置的寿命造成的影响,显著提高行走挂装装置的使用寿命。

128.具体地,随动件46包括前卡式穿心千斤顶。

129.在一些具体的实施例中,如图24-图26所示,内模骨架44包括内模水平段441和两个分别连接于内模水平段441的两侧的内模竖直段442,外模骨架45包括外模水平段451和

两个分别连接于外模水平段451的外侧的外模竖直段452。通过上述结构设置,可以便于将内模水平段441和外模水平段451设在安装机构5上。

130.在一些具体的实施例中,如图25所示,行走挂装装置还包括内模平台831、张拉平台832和内平台835。内模平台831设置于内模竖直段442上,张拉平台832设在外模骨架45上,内平台835穿设于内模骨架44内。

131.可以理解的是,通过设置内模平台831、张拉平台832和内平台835能够便于提高施工便捷性,从而进一步提高行走挂装装置的施工效率和施工质量。

132.在一些具体的实施例中,如图25所示,张拉平台832的一侧设有平台门833,张拉平台832设置于外模骨架45的端部,平台门833便于操作人员上下。

133.在一些具体的实施例中,如图27所示,内模竖直段442或外模竖直段452上设有竖直分布的多个调节孔443,行走挂装装置还包括平台支架834,平台支架834的一端通过销钉位置可调地设置在不同的调节孔443上,另一端连接内模平台831或张拉平台832。可以理解的是,通过上述结构设置,能够便于内模平台831和张拉平台832在竖直方向上的安装调整,同时由于平台支架834是销钉可拆卸连接于内模竖直段442或外模竖直段452,能够尽最大限度的允许装置的拆分,为其转运和维护提供便利。

134.在一些实施例中,如图28所示,行走挂装装置还包括多个爬梯机构84和爬梯楼梯85,多个爬梯机构84设置于多个桁架2的一侧,多个爬梯机构84在竖直方向上依次连接,多个爬梯机构84的下端设有爬梯楼梯85。

135.可以理解的是,通过上述结构设置,能够便于通过多个竖直方向上分节设置的多个爬梯机构84提高适用范围,以便于根据不同的高度爬模需求而调整爬梯机构84的数量,进一步提高施工效率和施工质量。

136.在一些具体的实施例中,如图29所示,爬梯机构84包括爬梯横梁841、爬梯纵梁842、爬梯吊杆844、爬梯平台板845和爬梯连接件843,多个爬梯纵梁842沿其宽度方向间隔分布,多个爬梯横梁841沿其宽度方向间隔分布并设在多个爬梯纵梁842上,爬梯平台板845设在多个爬梯横梁841上,爬梯吊杆844的一端穿过爬梯平台板845并与爬梯纵梁842连接,另一端设置爬梯连接件843,爬梯连接件843与上一个爬梯机构84的爬梯纵梁842连接。可以理解的是,通过上述结构设置,既可以较好地保证爬梯机构84的稳固性,也能有效提高多个爬梯机构84的叠加拆装性能,以较好地保证多个爬梯机构84适用于多种施工场所。在一些实施例中,如图11所示,驱动机构6还包括多个第一挂装油缸663和多个第二挂装油缸664,挂装机构3包括挂装上梁31和多个挂装件32。挂装上梁31与桁架2的一端连接,多个第一挂装油缸663设在挂装上梁31上,多个第二挂装油缸664与多个第一挂装油缸663间隔设置。每个第一挂装油缸663和第二挂装油缸664的输出端均设有一个挂装件32,多个挂装件32的另一端与挂篮4连接。

137.可以理解的是,由于挂装上梁31与桁架2的一端连接,使得桁架2运动时能够带动挂装上梁31移动并伸出零号箱梁100或箱梁结构,同时挂装上梁31上也能够便于安装多个第一挂装油缸663,以较好地保证挂装机构3挂装挂篮4的前端的可靠性。同时,多个第二挂装油缸664又能保证挂装机构3挂装挂篮4的后端的可靠性,由此,通过多个第一挂装油缸663和多个第二挂装油缸664能够较好地保证挂篮4的挂装可靠性,也有利于通过多个第一挂装油缸663和多个第二挂装油缸664调整挂篮4各处的高度,进而便于混凝土浇筑模板的

施工。挂装件32则能够实现位于零号箱梁100或箱梁结构上方的多个第一挂装油缸663和多个第二挂装油缸664挂装位于零号箱梁100或箱梁结构下方的挂篮4。

138.此外,需要说明的是,现有的相关设备中往往采用千斤顶实现对挂篮4的高度控制,在本实施例中,由于采用了多个第一挂装油缸663和多个第二挂装油缸664,从而操作人员通过液压控制系统控制多个第一挂装油缸663和多个第二挂装油缸664,以达到手动或自动控制挂篮4的目的,较好地提高了行走挂装装置的使用便捷性。

139.在一些实施例中,如图21-图23所示,挂装件32包括锚杆321、插接部322、多个吊带323、销接部324和连接块325。锚杆321的一端与桁架2等连接,另一端通过插接部322与一个吊带323连接,相邻的两个吊带323之间均通过销接部324连接,多个吊带323的一端的吊带323通过连接块325转动连接于挂篮4。

140.可以理解的是,通过上述结构设置,多个吊带323能够便于实现挂撞见的长度调整。具体地,锚杆321、多个吊带323之间还通过插接部322和多个销接部324连接,从而避免了使用焊接连接,能够通过栓接和铰接尽最大限度的允许装置的拆分,为其转运和维护提供便利。在一些实施例中,驱动机构6包括第一驱动油缸组681、第二驱动油缸组682、第三驱动油缸组683和第四驱动油缸组684。第一驱动油缸组681用于锚固桁架2。第二驱动油缸组682用于驱动安装机构5移动。第三驱动油缸组683用于驱动挂装机构3沿竖直方向移动。第四驱动油缸组684用于驱动桁架2移动。

141.可以理解的是,将支撑机构1、挂装机构3、安装机构5以及桁架2等多个结构通过不同的驱动油缸组进行控制驱动,能够较好地实现各个机构的自动控制,从而提高行走挂装装置的自动控制精密性。

142.具体地,如图14所示,第一驱动油缸组681包括a组油缸,第二驱动油缸组682包括b组油缸和c组油缸,第三驱动油缸组683包括d组油缸,第四驱动油缸组684包括e组油缸、f组油缸和g组油缸。

143.a组油缸用于控制锚固组件14将桁架2的后端锚固于零号箱梁100或箱梁结构上,b组油缸和c组油缸分别用于控制模板安装件51的两端的升降;a组油缸、b组油缸和c组油缸设置于浇筑完毕的箱梁结构上,且每次调节均走完一个或若干个行程,无需进行同步处理,并通过人工控制油缸运行。

144.d组油缸能够实现控制挂装机构3整体升降,并能在预压结束后实现高度修正。当在混凝土浇筑模板内完成混凝土浇筑后需要在浇筑完成的箱梁结构上脱下混凝土浇筑模板,此时d组油缸需要同步下降一个行程。d组油缸能够全部采用电控控制,并能够在人机界面上设置两种控制模式,第一是d组油缸的所有油缸全部同步升降,第二是通过人机界面个别点动控制不同的油缸,从而提高挂装机构3的操作范围。

145.e组油缸通过人工在人机界面点击启动,并通过电控实现对顶升组件11的控制,从而完成桁架2前端的顶升。

146.f组油缸和g组油缸用于驱动桁架2行走以及挂篮4行走,并由人工在人机界面启动,通过电控控制其运动,其中f组油缸为主动组,g组油缸为从动组,f组油缸的位移信息和g组油缸的位移信息之间具有函数关系,从而便于实现f组油缸的主动和g组油缸的随动。具体而言,能够通过传感器获取f组油缸的位移信息,并通过控制器计算得到g组油缸的位移信息,再通过控制器控制g组油缸完成位移,从而形成随动效果。

147.在一些实施例中,如图14和图15所示,驱动机构6还包括控制模块691,控制模块691至少用于控制第三驱动油缸组683和第四驱动油缸组684动作。

148.可以理解的是,通过控制模块691能够实现第三驱动油缸组683的自动运行以及第四驱动油缸组684的随动运行,从而较好地实现行走挂装装置的控制便捷性。

149.具体地,在本实施例中,控制模块691包括plc控制器。

150.在一些实施例中,如图14和图15所示,驱动机构6还包括多个位置传感器6921,至少第三驱动油缸组683和第四驱动油缸组684分别与位置传感器6921连接。

151.可以理解的是,位置传感器6921能够获取第三驱动油缸组683和第四驱动油缸组684的位置信息,从而便于通过控制模块691实现第三驱动油缸组683的主动运行以及第四驱动油缸组684的从动运行。

152.在一些具体的实施例中,如图15所示,驱动机构6还包括多个压力传感器6922,每个压力传感器6922用于检测油缸压力。

153.在一些实施例中,控制模块691包括控制器和人机交互界面。控制器至少与第三驱动油缸组683和第四驱动油缸组684通信连接。人机交互界面与控制器通信连接,控制器能够根据人机交互界面输入的信号控制第三驱动油缸组683和第四驱动油缸组684动作。

154.可以理解的是,通过上述设置,使得第三驱动油缸组683和第四驱动油缸组684既能实现自动控制,也能便于操作人员进行手动控制,从而较好地提高了行走挂装装置的控制适用范围。

155.在一些实施例中,如图14所示,驱动机构6还包括输油组件693、多个电磁阀694、多个第一节流阀695和多个双向液压锁696。多个电磁阀694均与输油组件693连通。每个第一节流阀695的一端分别与一个电磁阀694连通。每个双向液压锁696的一端分别与一个第一节流阀695的另一端连通,第一驱动油缸组681、第二驱动油缸组682、第三驱动油缸组683和第四驱动油缸组684分别与一个双向液压锁696的另一端连通。

156.可以理解的是,第一节流阀695能够起到同步作用,双向液压锁696能够起到保护效果,从而较好地实现驱动机构6在控制第一驱动油缸组681、第二驱动油缸组682、第三驱动油缸组683和第四驱动油缸组684时的保护效果。

157.具体地,第一节流阀695为可调单向节流阀,其具有较好的节流调节和同步效果。

158.在一些实施例中,如图14所示,第一驱动油缸组681、第二驱动油缸组682、第三驱动油缸组683和第四驱动油缸组684分别与一个双向液压锁696的另一端之间分别设有串联连接的手动球阀697和第二节流阀698。可以理解的是,手动球阀697和第二节流阀698能够实现通过人工控制油缸运动,从而便于第一驱动油缸组681和第二驱动油缸组682通过人工控制操作,较好地提高了行走挂装装置的控制便捷性。

159.在一些实施例中,如图14所示,驱动机构6还包括多个补压蓄能器699,补压蓄能器699与手动球阀697和第二节流阀698和双向液压锁696之间的油路连通。可以理解的是,补压蓄能器699能够便于控制系统更好的控制油路中的油压,从而较好地提高自动控制的可靠性。

160.在一些实施例中,如图14所示,输油组件693包括油箱组件6931、油泵6932和压力安全回路6933。油泵6932与油箱组件6931连通。压力安全回路6933的一端与油泵6932连通,另一端与多个电磁阀694连通。可以理解的是,压力安全回路6933能够较好地保证油箱组件

6931通过油泵6932向油缸输送液压油时的安全性。具体地,油箱组件6931内还设有液位控制、温度控制和过滤结构,以较好地保证液压油的输送可靠性。具体地,油泵6932为常规柱塞泵。

161.在本说明书的描述中,参考术语“有些实施例”、“其他实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

162.以上内容仅为本发明的较佳实施例,对于本领域的普通技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。