1.本发明涉及搅拌摩擦焊接领域,具体为一种搅拌摩擦加工方法在细化镁合金组织上的应用。

背景技术:

2.镁合金作为目前最轻的金属结构材料,具有比强度高,比刚度高,电磁屏蔽性能、减震性能、可回收性好等诸多优点,在航空航天、国防、汽车、电力、电子、新能源等领域已应用越来越多。但是,镁合金属于密排六方晶体结构,存在抗拉强度不高,变形性能差,高温稳定性不好等问题,也严重限制了镁合金的应用。

3.si元素在镁合金中易与mg元素形成化学性质稳定的mg2si相,可显著提高镁合金的耐热性能,因此,近些年,科研工作者开始关注mg-si系的镁合金研究。但是由于mg2si相在凝固过程中以小平面生长方式生长,因此,在mg-si系合金组织中,mg2si初生相为棱角分明的粗大块状相,甚至是粗大的枝晶状相,而mg2si共晶组织则呈现复杂的汉字状,这两种组织状态在镁合金中均严重恶化镁合金的力学性能,尤其是当si含量较高,更为严重。吴海优等在镁合金中添加si含量超过2%后,合金强度随si添加量的增大而减小。张赟龙等则认为mg-5al合金中添加si含量超过0.93%后,mg2si尺寸明显增大,合金性能明显下降。为此,研究人员开展了大量的研究工作,主要包括热处理、挤压和变质三方面,以改善镁合金中的mg2si相尺寸、形貌和分布等组织状态。寇首鹏等人对mg-2si-4.5sn合金凝固组织,在500℃下进行了8小时的固溶处理,结果发现,初生mg2si由带有棱角的块状相,转变为棱角光滑形貌,对初生相的改变十分有限;共晶mg2si由粗大的汉字状组织转变为短棒与颗粒状混合组织,其原理是由于在该温度下,si与mg会重新扩散,因此在共晶mg2si枝杈的根部,会发生“熔断”现象。汪洋等对mg-6zn-1si-0.25ca合金进行热挤压,在320℃时按挤压比为10进行实验,挤压后的汉字状mg2si发生断裂并趋向于等轴的球化相,合金性能得到明显提升。吴海优等人向zm84合金中添加含量从1%~4%的si,随后对合金进行等通道挤压,实验发现,在si含量为1%与2%时,合金中mg2si细化效果明显。当si含量超过3%时,大块的初生mg2si数量增加,在挤压的过程中初生相的棱角会发生破碎,而后再结晶,使得棱角发生钝化,但由于块状初生相的存在,严重影响合金的变形,使得合金挤压效果降低,甚至难于进行。

4.而通过变质手段对mg2si进行细化,被证明是一种工艺简便、高效且成本低廉的方法。赵峰等人分别使用4种不同的稀土氧化物对mg-5si组织进行变质,实验表明在添加量为0.2%时,其变质效果最佳,初生mg2si尺寸可以缩小到15μm,共晶mg2si尺寸可以缩小至20~30μm。刘辉等人对er、gd、y在mg-5si中的变质效果进行了研究,实验表明三种变质剂含量在0.6%附近时,会有很好的变质效果,其力学性能也最佳,其中er的变质效果最为明显。可将初生相尺寸从150μm缩小至15μm。耿朋等人研究了sr含量对mg-4si组织的影响,试验表明当sr含量达到0.5%时,有明显的变质效果,在含量达到2%时,初生相与共晶组织尺寸与0.5%时相近,且并未发生过变质现象。guo等人研究了bi对mg-5si合金的变质影响,实验结果表明,当bi含量在0.5%附近时,合金有良好的变质效果,初生mg2si尺寸为15μm。另外,人

们尝试开展复合变质对mg2si相的影响,如ca-sb,sn-sr,ca-y,sr-y,zr-sr等复合变质,也取得了较好的效果。但是,对于高硅镁合金来说,目前采用变质处理的方法,仅能使初生mg2si相的尺寸减小到15-20μm,无法进一步细化。

5.搅拌摩擦加工目前已经逐渐发展成为一种先进的板材和表面强化方法。王文等采用多道次全覆盖加工路线或局部加工路线,包括蛇形和/或漩涡形路线,制备含有贯穿型孔的铝、镁、钢、钛和铜的多孔板材,卢雅琳等将铝合金铸造板进行均匀化处理后,进行单道次搅拌摩擦加工,并瞬时强制冷却,以提高合金材料的综合力学性能。马宗义等采用相似的方法获得了短流程细晶超塑性合金材料。华鹏等采用多次搅拌铸造方法制备了高硅铝材料,并采用搅拌摩擦加工,获得了硅颗粒细小均匀的致密高硅铝复合材料。卢雅琳等还将熔炼和铸造获得的镁合金坯料进行均质化处理后,采用多道搭接搅拌摩擦加工,制备出高性能的生物医用镁合金。张大罗等在水下采用多道次搅拌摩擦加工制备出大尺寸细晶镁合金板材。但目前这些方法中所涉及的搅拌摩擦加工均采用单向加工路线,在搅拌针行进方向的垂直截面上搅拌后的组织严重不对称,对搅拌摩擦加工后的材料性能影响较大,尤其是前进侧的缺陷和组织不致密较难避免。

技术实现要素:

6.本发明的技术任务是针对以上现有技术的不足,而提供一种搅拌摩擦加工方法在细化镁合金组织上的应用。

7.本发明解决其技术问题所采用的技术方案是:一种搅拌摩擦加工方法在细化镁合金组织上的应用,包括如下步骤:

8.一种搅拌摩擦加工方法在细化镁合金组织上的应用,包括如下步骤:

9.(1)将镁合金铸板置于搅拌摩擦加工工作台上固定;

10.(2)启动搅拌摩擦加工装置,使旋转的搅拌针插入镁合金铸板,并沿弓字型折线路径行进,进行第一道次搅拌摩擦加工;

11.(3)在第一道次搅拌摩擦加工完成后,保持搅拌针的旋转和插入状态,使搅拌针按照原路径反向行进,进行第二道次的搅拌摩擦加工。

12.进一步地,所述步骤(1)的镁合金铸板需经两面铣削平整处理,以保证铸板平行度,处理后的镁合金铸板厚度为3~8mm。

13.进一步地,所述步骤(2)中的弓字型折线路径覆盖整个镁合金铸板板面,路径的起始点和终点设置在镁合金铸板的边缘处。

14.进一步地,所述步骤(2)中的弓字型折线的间隔由搅拌针的轴肩直径和相邻焊道搭接率所确定,其中搅拌摩擦加工的相邻焊道搭接率为20%~30%。

15.进一步地,所述步骤(2)中的搅拌针为锥形螺纹搅拌针。

16.进一步地,所述步骤(2)、(3)中第一、二道次搅拌针转速相同,行走速率也相同。

17.进一步地,所述镁合金铸板材质为硅质量含量为2%~5%的高硅镁合金时,步骤(2)、(3)中第一、二道次搅拌针转速为800~1300r/min,行走速率为40~130mm/min。

18.与现有技术相比,本发明的有益效果为:

19.本发明通过往复式搅拌摩擦加工,使搅拌摩擦加工两道次的前进侧和后退侧互换,使焊道截面的组织和第二相呈现对称分布,第二道次搅拌摩擦加工可弥补第一道次前

进侧出现的组织不致密或者形成的隧道缺陷,且由于第一道次加工在后退侧的金属已经被有效地挤压和塑化,在第二道次加工处于前进侧时,不会出现前进侧将产生的组织不致密或产生缺陷,从而实现焊道组织致密。另外,通过两道次搅拌摩擦加工可有效细化和均匀化组织和相分布,从而可有效降低搅拌摩擦加工过程中的路径搭接率,其效果完全不同于现有方法的多道次同向搅拌摩擦加工,该方法将为获得均质细晶金属板材,尤其是含有粗大第二相,乃至金属基复合材料提供了新的加工方法。

附图说明

20.图1为镁合金合金板件铸态凝固组织图;

21.图2为实施例搅拌摩擦加工方法示意图;

22.图3为实施例镁合金板件搅拌摩擦加工后截面金相组织图;

23.图4为实施例镁合金板件搅拌摩擦加工后焊道组织与原始组织的对比图;

24.图5为实施例镁合金板件搅拌摩擦加工后的焊道力学性能图。

具体实施方式

25.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

26.硅在镁合金中会与镁形成化学性质稳定、熔点较高的mg2si相,显著提高镁合金的耐热性能,但是mg2si相本身硬而脆,是具有规则几何形状的典型的小平面相,对合金的室温力学性能非常不利,尤其是当硅含量超过1.38%时,在镁合金组织中将析出粗大的mg2si初生相,棱角分明,对室温力学性能的影响更严重。

27.本实施例采用气体保护熔炼的方法制备出8mm厚的mg-4si-4zn镁合金铸件,具体为:

28.将纯mg、mg-10.5si中间合金和纯zn按照mg-4si-4zn镁合金的成分进行配料,在780℃、混合气体保护(co2:sf6=100:0.5)条件下进行熔炼,待熔清后,炉温降至750℃保温20分钟,扒渣,将合金熔体浇注到石墨模具中获得镁合金板状铸件,合金板状件的凝固组织如图1所示,由粗大的mg2si初生相 初生α-mg相 共晶(汉字状复杂的mg2si α-mg)组成,mg2si初生相的长度约为150μm。

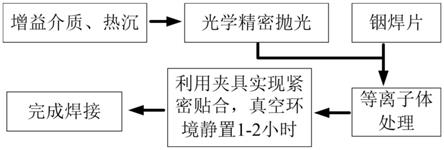

29.然后将上述板状镁合金铸件按照弓字型折线路径进行往复式搅拌摩擦加工,如图2所示,以实现mg-4si-4zn镁合金组织中的mg2si相的细化和均匀化,具体步骤为:

30.(1)将所获得的镁合金铸板两面铣削平整,保证平行度,厚度为6mm,固定在搅拌摩擦加工的工作台上;

31.(2)设定搅拌摩擦加工装置的工作参数为:搅拌针转速为800r/min,搅拌针行走速率100mm/min,采用锥型螺纹搅拌针(几何尺寸为:下底直径为5mm,上底直径为8mm,高5mm,轴肩直径为15mm),搅拌摩擦加工相邻焊道的搭接率为20%,启动搅拌摩擦加工装置,将高速旋转的搅拌针插入镁合金板中,让搅拌针2从搅拌摩擦加工起始点x插入固定好的镁合金铸板1,沿着从起始点x到终点y的弓字型折线路径3,按箭头a所指的方向进行搅拌摩擦加工;

32.(3)到达终点后,保持搅拌针的旋转和插入状态不变,将搅拌针的行走机构反向,采用与第一道次相同的转速及行走速率,使搅拌针按与原加工路径相反的方向,即按照箭头b所指的方向行进,再回到起始点,拔出搅拌针,完成整个加工过程。

33.经过上述加工后,得到mg-4si-4zn镁合金的组织如图3所示。从图3中可看到,在行走轨迹的相邻焊道的横截面上,组织均匀致密,mg2si相呈细小块状,分布均匀,未见到缺陷,组织不对称性完全消除。图4为焊道边缘处,焊道内和原始铸件的组织对比,其中左侧组织为搅拌摩擦加工后的组织,而右侧为原始铸态组织,在mg-4si-4zn镁合金铸态组织中,可看到mg2si相呈现规则的块状,尺寸为60~80μm,而在搅拌摩擦加工后的组织中,则mg2si相的尺寸均在9μm以下,呈现圆形块状,分布很均匀。经过测量,第一道次搅拌摩擦加工(single pass friction stir welding)和第二道次搅拌摩擦加工(reciprocating friction stir welding)后的组织力学性能结果如图5所示,第一道次搅拌摩擦加工后镁合金的抗拉强度和伸长率194.9mpa,和8.7%,第二道次搅拌摩擦加工后镁合金的抗拉强度和伸长率分别为212.4mpa和11.3%,原铸造镁合金板抗拉强度115.6mpa,伸长率2.64%,可以看出,经过往复式两道次搅拌摩擦加工后镁合金与单道次的加工相比的抗拉强度和伸长率明显提高,分别提高9%和30%。

34.以上技术方案阐述了本发明的技术思路,不能以此限定本发明的保护范围,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上技术方案所作的任何改动及修饰,均属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。