1.本发明涉及铁素体烧结体和卷线型线圈部件。

背景技术:

2.在专利文献1中公开了使用具有卷芯部和凸缘部的鼓芯的卷线型的线圈装置。根据专利文献1所记载的线圈装置,在卷芯部的一端的凸缘部形成的安装用第1凸部与在卷芯部的另一端的凸缘部形成的安装用第2凸部错位配置,因此耐热冲击特性优异。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2018-125397号公报

技术实现要素:

6.在专利文献1中记载了鼓芯通过将例如ni-zn系铁素体或mn-zn系铁素体等铁素体材料成型和烧结来制作。然而,在鼓芯中使用的铁素体材料不具备充分的耐热性的情况下,有作为最终产品的线圈装置的耐热冲击特性降低的风险。

7.本发明是为了解决上述问题而进行的,目的在于提供热冲击后的抗折强度高且磁导率、初始抗折强度和居里温度高的铁素体烧结体。本发明的目的还在于提供具备上述铁素体烧结体作为陶瓷芯的卷线型线圈部件。

8.本发明的铁素体烧结体含有以fe2o3换算计为48.2mol%~49.7mol%的fe、以cuo换算计为2.0mol%~8.0mol%的cu、以nio换算计为12.0mol%~19.0mol%的ni、以zno换算计为28.5mol%~33.0mol%的zn,在将fe、cu、ni和zn分别换算成fe2o3、cuo、nio和zno并将上述fe2o3、上述cuo、上述nio和上述zno的合计量设为100重量份时,含有以b单质换算计为5ppm~25ppm的b、以nb单质换算计为6ppm~25ppm的nb。

9.本发明的卷线型线圈部件具备:陶瓷芯,由本发明的铁素体烧结体构成;电极,形成于上述陶瓷芯的凸缘部的高度方向的一个端面;和卷线,卷绕于上述陶瓷芯的轴芯部,端部与上述电极电连接。

10.根据本发明,可以提供热冲击后的抗折强度高且磁导率、初始抗折强度和居里温度高的铁素体烧结体。

附图说明

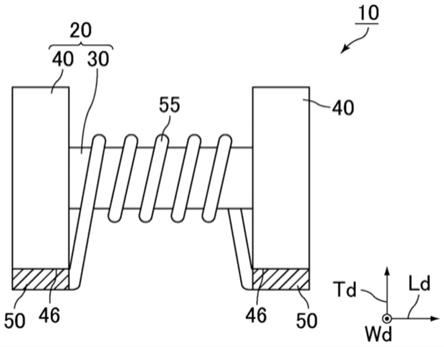

11.图1是示意性地表示本发明的卷线型线圈部件的一个例子的主视图。

12.图2是示意性地表示构成图1所示的卷线型线圈部件的陶瓷芯的一个例子的立体图。

13.符号说明

14.10 卷线型线圈部件

15.20 陶瓷芯

16.30 轴芯部

17.31、32 轴芯部的主面

18.33、34 轴芯部的侧面

19.40 凸缘部

20.41、42 凸缘部的主面

21.43、44 凸缘部的侧面

22.45、46 凸缘部的端面

23.50 电极

24.55 卷线

25.ld 长度方向

26.td 高度方向

27.wd 宽度方向

具体实施方式

28.以下,对本发明的铁素体烧结体和卷线型线圈部件进行说明。

29.然而,本发明不限定于以下的构成,可以在不变更本发明要旨的范围内适当地变更并应用。应予说明,将以下记载的本发明的各个优选的构成组合2个以上而得的构成也是本发明。

30.[铁素体烧结体]

[0031]

本发明的铁素体烧结体含有fe、cu、ni、zn、b和nb。

[0032]

本发明的铁素体烧结体含有以fe2o3换算计为48.2mol%~49.7mol%的fe、以cuo换算计为2.0mol%~8.0mol%的cu、以nio换算计为12.0mol%~19.0mol%的ni、以zno换算计为28.5mol%~33.0mol%的zn。

[0033]

本发明的铁素体烧结体在将fe、cu、ni和zn分别换算成fe2o3、cuo、nio和zno并将上述fe2o3、上述cuo、上述nio和上述zno的合计量设为100重量份时,含有以b单质换算计为5ppm~25ppm的b、以nb单质换算计为6ppm~25ppm的nb。

[0034]

通过在本发明的铁素体烧结体中将铁素体的组成设为上述范围,可以提高热冲击后的抗折强度,且可以提高磁导率、初始抗折强度和居里温度。

[0035]

各元素的含量可以通过使用电感耦合等离子体原子发射光谱/质谱法(icp-aes/ms)分析烧结体的组成来求出。

[0036]

本发明的铁素体烧结体优选在将上述fe2o3、上述cuo、上述nio和上述zno的合计量设为100重量份时,还含有以mo单质换算计为100ppm以下的mo。如果铁素体烧结体以上述范围含有mo,则可以进一步提高热冲击后的抗折强度。

[0037]

在本发明的铁素体烧结体含有mo的情况下,mo含量的下限不特别限定,但是优选在将上述fe2o3、上述cuo、上述nio和上述zno的合计量设为100重量份时,含有以mo单质换算计为3ppm以上的mo。

[0038]

本发明的铁素体烧结体优选含有9ppm以上的nb。如果铁素体烧结体含有9ppm以上的nb,则可以进一步提高初始抗折强度和热冲击后的抗折强度。

[0039]

本发明的铁素体烧结体优选含有15ppm以上的b。如果铁素体烧结体含有15ppm以

上的b,则可以进一步提高初始抗折强度和热冲击后的抗折强度。

[0040]

在本发明的铁素体烧结体中,优选上述zno与上述nio之比(zn/ni)为1.7以上。如果zn/ni之比为1.7以上,则可以进一步提高磁导率μ。

[0041]

在本发明的铁素体烧结体中,上述zno与上述nio之比(zn/ni)的上限不特别限定,但是上述zno与上述nio之比(zn/ni)例如为4.0以下。

[0042]

本发明的铁素体烧结体优选如下地制造。

[0043]

首先,称量fe2o3、cuo、nio、zno、b4c和nb2o5以便烧制后的组成成为规定的组成,将该配合原料与纯水和psz(部分稳定化氧化锆)球一起放入球磨机,以湿式混合粉碎规定的时间(例如4小时~8小时)。使其蒸发干燥后,在规定的温度(例如700℃~800℃)下预煅烧规定的时间(例如2小时~5小时),由此制作预煅烧物(预煅烧粉)。

[0044]

将得到的预煅烧物(预煅烧粉)与纯水、作为粘合剂的聚乙烯醇、分散剂、增塑剂和psz球一起放入球磨机,以湿式进行混合粉碎。将该混合粉碎而得的浆料用喷雾干燥机干燥,进行造粒,制作颗粒粉末。

[0045]

准备模具,对制作的颗粒粉末进行加压成型而形成成型体。

[0046]

接下来,将成型体用烧制炉在规定的温度(例如1100℃~1200℃)下保持规定的时间(例如2小时~5小时)进行烧制。由以上的制造工序可以得到铁素体烧结体。

[0047]

以下,示出更具体地公开本发明的铁素体烧结体的实施例。应予说明,本发明不仅限定于这些实施例。

[0048]

(实施例1)

[0049]

称量fe2o3、cuo、nio、zno、b4c和nb2o5以便烧制后的组成成为表1所示的组成,将该配合原料与纯水和psz球一起放入球磨机,以湿式混合粉碎4小时。使其蒸发干燥后,在800℃下预煅烧2小时,由此制作预煅烧物。

[0050]

将制作的预煅烧物与纯水、作为粘合剂的聚乙烯醇、分散剂、增塑剂和psz球一起放入球磨机,进行混合粉碎。将该混合粉碎而得的浆料用喷雾干燥机干燥,进行造粒,制作颗粒粉末。

[0051]

对制作的颗粒粉末进行压制成型,制作烧制后的尺寸为如下的成型体。

[0052]

·

4mm

×

2mm

×

1.5mm的单板状的试样,或者,

[0053]

·

外径为20mm、内径为12mm、厚度为1.5mm的环状的试样。

[0054]

将制作的成型体在1100℃下烧制2小时。由此,制作试样1~25。

[0055]

对于单板状的各试样,使用icp-aes/ms,分析烧结体的组成,由此测定各元素的含量。将结果示于表1。对于fe、cu、ni和zn,将换算成氧化物的值示于表1,对于b和nb,将换算成单质的值示于表1。另外,表1还示出了zno与nio之比(zn/ni)。

[0056]

对于单板状的各试样,通过3点弯曲试验来测定抗折强度。

[0057]

首先,测定烧制后的试样的抗折强度,将其设为初始抗折强度。另外,将保持在125℃的试样投入到25℃的水中,给予100℃的热冲击,由此测定热冲击后的抗折强度。将结果示于表1。

[0058]

抗折强度进行10个试样的测定并取其平均值。

[0059]

对于环状的各试样,收纳于磁导率测定夹具(agilent technologies,inc制、16454a-s),使用阻抗分析器(agilent technologies,inc制、e4991a),在25

±

2℃、测定频

率1mhz下测定磁导率μ。另外,测定磁导率μ的温度特性,求出居里温度。将结果示于表1。

[0060][0061]

在表1中,带*号的试样是本发明范围外的比较例。

[0062]

根据表1,对于含有以fe2o3换算计为48.2mol%~49.7mol%的fe、以cuo换算计为2.0mol%~8.0mol%的cu、以nio换算计为12.0mol%~19.0mol%的ni、以zno换算计为28.5mol%~33.0mol%的zn,在将fe、cu、ni和zn分别换算成fe2o3、cuo、nio和zno并将上述fe2o3、上述cuo、上述nio和上述zno的合计量设为100重量份时,含有以b单质换算计为5ppm~25ppm的b、以nb单质换算计为6ppm~25ppm的nb的试样2~5、8、10~12、15~17和20~22,可以得到磁导率μ为850以上、居里温度为110℃以上、100℃的热冲击后的抗折强度为100n以上、初始抗折强度为170n以上的铁素体烧结体。

[0063]

对于含有9ppm以上的nb的试样2~5、8、10~12、16、17和20~22,可以得到初始抗折强度为180n以上、100℃的热冲击后的抗折强度为110n以上的铁素体烧结体。

[0064]

对于含有15ppm以上的b的试样21和22,可以得到初始抗折强度为200n以上、100℃的热冲击后的抗折强度为145n以上的铁素体烧结体。

[0065]

对于zn/ni之比为1.7以上的试样3~5、8、10~12、15~17和20~22,可以得到磁导率μ为1000以上的铁素体烧结体。

[0066]

(实施例2)

[0067]

在表1的试样4的组成中,将moo3换算成mo单质,在烧制后的组成中含有3ppm、30ppm、50ppm或100ppm,进行与实施例1同样的评价。测定mo含量的方法与实施例1同样。将结果示于表2。

[0068]

[表2]

[0069][0070]

根据表2,对于含有以mo单质换算计为100ppm以下的mo的试样31、32、33和34,可以进一步提高100℃的热冲击后的抗折强度。

[0071]

[卷线型线圈部件]

[0072]

本发明的卷线型线圈部件具备本发明的铁素体烧结体作为陶瓷芯。如上所述,本发明的铁素体烧结体即使附加热冲击,抗折强度也高,因此可以很好地用作在车载用途等高温环境中使用的卷线型线圈部件。

[0073]

图1是示意性地表示本发明的卷线型线圈部件的一个例子的主视图。图2是示意性地表示构成图1所示的卷线型线圈部件的陶瓷芯的一个例子的立体图。

[0074]

图1和图2是示意图,其尺寸、纵横比的比例尺等有时与实际的产品不同。

[0075]

图1所示的卷线型线圈部件10具备陶瓷芯20、电极50和卷线(线圈)55。陶瓷芯20由本发明的铁素体烧结体构成。

[0076]

如图2所示,陶瓷芯20具有轴芯部30和形成于其轴芯部30的两端部的一对凸缘部40。轴芯部30与凸缘部40形成为一体。

[0077]

在本说明书中,如图1和图2所示,将一对凸缘部40排列的方向定义为长度方向ld,在与长度方向ld正交的方向中,将图1和图2的上下方向定义为高度方向(厚度方向)td,将

与长度方向ld和高度方向td都正交的方向定义为宽度方向wd。

[0078]

轴芯部30例如形成为沿长度方向ld延伸的长方体状。轴芯部30的中心轴与长度方向ld大致平行地延伸。轴芯部30具有在高度方向td上相对的一对主面31和32以及在宽度方向wd上相对的一对侧面33和34。

[0079]

在本说明书中,长方体状包括对角部和棱线部进行了倒角的立方体、使角部和棱线部形成圆角的立方体等。另外,可以在主面和侧面的一部分或全部形成凹凸等。

[0080]

一对凸缘部40设置于轴芯部30的长度方向ld的两端部。各凸缘部40形成为在长度方向ld上薄的长方体状。各凸缘部40形成为朝向高度方向td和宽度方向wd向轴芯部30的周围伸出。具体而言,从长度方向ld观察时的各凸缘部40的平面形状形成为相对于轴芯部30向高度方向td和宽度方向wd伸出。

[0081]

各凸缘部40具有在长度方向ld上相对的一对主面41和42、在宽度方向wd上相对的一对侧面43和44以及在高度方向td上相对的一对端面45和46。一个凸缘部40的主面41与另一个凸缘部40的主面41相对配置。

[0082]

例如,各凸缘部40的主面41形成为其整个面与轴芯部30的中心轴延伸的方向(即长度方向ld)大致垂直地延伸。即,各凸缘部40的整个主面41形成为与高度方向td大致平行地延伸。但是,各凸缘部40的主面41也可以形成倾斜面。

[0083]

如图1所示,电极50设置于各凸缘部40的高度方向td的一个端面46。例如在将卷线型线圈部件10安装于电路基板时,电极50与电路基板的电极电连接。电极50例如由镍(ni)-铬(cr)、ni-铜(cu)等ni系合金、银(ag)、cu、锡(sn)等构成。

[0084]

卷线55卷绕于轴芯部30。卷线55例如具有将以cu等导电性材料为主要成分的芯线用聚氨酯或聚酯等绝缘材料被覆而得的结构。卷线55的两端部分别与电极50电连接。

[0085]

本发明的卷线型线圈部件例如如下地制造。

[0086]

如上述[铁素体烧结体]中说明的那样,对颗粒粉末进行加压成型而形成成型体。接下来,将成型体用烧制炉在规定的温度(例如1100℃~1200℃)下保持规定的时间(例如2小时~5小时)进行烧制。将得到的烧结体投入到滚筒内并通过研磨材料进行研磨。由以上制造工序可以得到如图2所示的陶瓷芯。

[0087]

接着,在陶瓷芯的凸缘部的端面形成电极。例如,在凸缘部的端面涂覆包含ag和玻璃料(glass frit)等的导电性糊料,在规定的条件(例如800℃~820℃)下进行烧结处理而形成基底金属层后,通过电镀在基底金属层上依次形成ni镀膜和sn镀膜,由此形成电极。

[0088]

然后,将卷线卷绕于陶瓷芯的轴芯部后,通过热压接等公知的方法将卷线的端部与电极接合。通过以上工序,可以制造如图1所示的卷线型线圈部件。

[0089]

本发明的卷线型线圈部件不仅限定于上述实施方式,可以在本发明的范围内进行各种应用、变更。

[0090]

在本发明的卷线型线圈部件中,陶瓷芯的轴芯部的形状和尺寸、陶瓷芯的凸缘部的形状和尺寸、卷线的粗细(线径)、卷数(匝数)、截面形状和根数不特别限定,可以根据所期望的特性、安装场所来适当变更。另外,对于电极的位置和数量,也可以根据卷线的根数和用途来适当设定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。