1.本发明涉及一种线圈部件。

背景技术:

2.以往,作为线圈部件,有日本特开2014-150096号公报(专利文献1)中记载的线圈部件。该线圈部件具有层叠体和设置于层叠体内的线圈。层叠体具有多个绝缘体层,线圈具有多个导体图案。将绝缘体层和导体图案相互层叠,将多个导体图案连接而形成线圈。

3.导体图案具有由导体形成的导体部分和在导体部分的内部由与导体部分不同的材质形成的不同材质部。不同材质部的热收缩率小于导体部分的热收缩率。因此,通过在导体图案内调整其热收缩率,从而防止了导体图案局部收缩。由此,抑制了对层叠体局部施加应力。

4.专利文献1:日本特开2014-150096号公报

技术实现要素:

5.然而,如上述以往的线圈部件那样仅在导体图案的内部形成不同材质部时,应力的缓和不充分。而且,本技术发明人进行了深入研究,结果发现为了缓和绝缘体层(层叠体)和导体图案(线圈)的应力,最有效的是切断绝缘体层与导体图案的边界部分的机械接合。

6.因此,本公开提供一种能够降低线圈的比电阻,并且能够可靠地缓和应力的线圈部件。

7.为了解决上述课题,作为本公开的一个方式的线圈部件具有单元体和设置于上述单元体内的线圈,

8.上述单元体具有在第1方向层叠的多个磁性层,

9.上述线圈具有在上述第1方向层叠的多个线圈配线,

10.上述线圈配线沿着与上述第1方向正交的平面延伸,

11.上述线圈配线具有在上述第1方向层叠的第1线圈导体层和第2线圈导体层,

12.上述第1线圈导体层的比电阻小于上述第2线圈导体层的比电阻,

13.在与上述线圈配线的延伸方向正交的截面中,上述第2线圈导体层在上述第1线圈导体层的上述第1方向的一方侧相邻,且在上述第1线圈导体层与在上述第1线圈导体层的上述第1方向的另一方侧相邻的上述磁性层之间的至少一部分具有空隙部。

14.根据上述方式,由于线圈配线具有在第1方向层叠的第1线圈导体层和第2线圈导体层,因此,能够降低线圈的比电阻。另外,由于在第1线圈导体层与在第1线圈导体层的第1方向的另一方侧相邻的磁性层之间的至少一部分具有空隙部,因此,能够在线圈配线的第1方向的另一方侧的面的至少一部分切断与磁性层的机械接合。因此,能够可靠地缓和因磁性层与线圈配线的线膨胀系数的差而产生的应力。

15.优选线圈部件的一个实施方式中,在上述截面中,上述第2线圈导体层被分成多个部分,在相邻的部分之间存在空隙部。

16.根据上述实施方式,空隙部的区域变多,能够更可靠地缓和应力。

17.优选线圈部件的一个实施方式中,在上述截面中,上述第2线圈导体层的截面积相对于上述第1线圈导体层的截面积的比例为100%以下。

18.这里,第2线圈导体层可以为1个,或者也可以被分成多个部分。第2线圈导体层被分成多个部分时,第2线圈导体层的截面积是指多个部分的截面积的总和。

19.根据上述实施方式,能够减小比电阻大的第2线圈导体层的截面积,能够抑制线圈配线的比电阻的增大。

20.优选线圈部件的一个实施方式中,在上述截面中,在上述第2线圈导体层与在上述第2线圈导体层的上述第1方向的一方侧相邻的上述磁性层之间的一部分具有空隙部。

21.根据上述实施方式,空隙部的区域变多,能够更可靠地缓和应力。

22.优选线圈部件的一个实施方式中,在上述截面中,上述第1线圈导体层和与上述第1线圈导体层相邻的上述磁性层之间的上述空隙部的截面积大于上述第2线圈导体层和与上述第2线圈导体层相邻的上述磁性层之间的上述空隙部的截面积。

23.这里,第1线圈导体层与磁性层之间的空隙部以及第2线圈导体层与磁性层之间的空隙部分别可以为1个,或者也可以被分成多个部分。空隙部被分成多个部分时,空隙部的截面积是指多个部分的截面积的总和。

24.根据上述实施方式,使线圈配线的第1方向的一方侧和另一方侧的空隙部的截面积产生差异,因此,应力的缓和程度稳定,阻抗值/电感值稳定。

25.优选线圈部件的一个实施方式中,在上述截面中,在上述第1线圈导体层与上述第2线圈导体层之间的一部分具有空隙部。

26.根据上述实施方式,空隙部的区域变多,能够更可靠地缓和应力。

27.优选线圈部件的一个实施方式中,上述第1线圈导体层中所含的金属氧化物的比例小于上述第2线圈导体层中所含的金属氧化物的比例。

28.根据上述实施方式,能够容易地使第1线圈导体层的比电阻比第2线圈导体层的比电阻小。

29.优选线圈部件的一个实施方式中,在上述截面中,上述第2线圈导体层的厚度小于上述第1线圈导体层的厚度。

30.根据上述实施方式,能够减小比电阻大的第2线圈导体层的厚度,能够抑制线圈配线的比电阻的增大。

31.根据本公开的一个方式的线圈部件,能够降低线圈的比电阻,并且可靠地缓和应力。

附图说明

32.图1是表示线圈部件的第1实施方式的立体图。

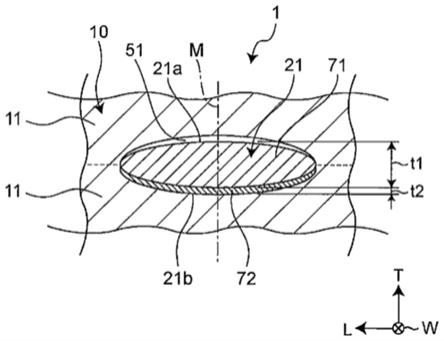

33.图2是表示图1的线圈部件的x-x截面图。

34.图3是线圈部件的分解平面图。

35.图4是线圈配线的周围的放大截面图。

36.图5a是表示线圈部件的制造方法的截面图。

37.图5b是表示线圈部件的制造方法的截面图。

38.图5c是表示线圈部件的制造方法的截面图。

39.图5d是表示线圈部件的制造方法的截面图。

40.图5e是表示线圈部件的制造方法的截面图。

41.图6是表示线圈配线的变形例的截面图。

42.图7是表示线圈配线的变形例的截面图。

43.图8是表示线圈配线的变形例的截面图。

44.图9是表示线圈配线的变形例的截面图。

45.图10是表示线圈配线的变形例的截面图。

46.图11是表示线圈部件的第2实施方式的放大截面图。

47.图12a是表示线圈部件的制造方法的截面图。

48.图12b是表示线圈部件的制造方法的截面图。

49.图12c是表示线圈部件的制造方法的截面图。

50.图12d是表示线圈部件的制造方法的截面图。

51.图12e是表示线圈部件的制造方法的截面图。

52.图12f是表示线圈部件的制造方法的截面图。

53.图13是表示线圈部件的第3实施方式的放大截面图。

54.符号说明

55.1、1a、1b线圈部件

56.10、10a单元体

57.11磁性层

58.15第1端面

59.16第2端面

60.17侧面

61.20线圈

62.21、21a~21g线圈配线

63.21a上表面

64.21b下表面

65.31第1外部电极

66.32第2外部电极

67.51~54空隙部

68.61第1引出导体层

69.62第2引出导体层

70.71第1线圈导体层

71.72第2线圈导体层

72.111、112、113未煅烧磁性层

73.151烧失层

74.171未煅烧第1线圈导体层

75.172未煅烧第2线圈导体层

具体实施方式

76.以下,对通过附图的实施方式对作为本公开的一个方式的线圈部件详细地进行说明。应予说明,附图包含部分示意性的图,有时并未反映实际的尺寸、比率。

77.<第1实施方式>

78.(构成)

79.图1是表示线圈部件的第1实施方式的立体图。图2是图1的x-x截面图,是穿过w方向的中心的lt截面图。图3是线圈部件的分解平面图,表示从下图遍及上图沿着t方向的图。应予说明,l方向为线圈部件1的长度方向,w方向为线圈部件1的宽度方向,t方向为线圈部件1的高度方向。以下,也将t方向的顺方向称为上侧,将t方向的逆方向称为下侧。

80.如图1、图2和图3所示,线圈部件1具有单元体10、设置于单元体10的内部的线圈20以及与设置于单元体10的表面的线圈20电连接的第1外部电极31和第2外部电极32。

81.线圈部件1介由第1、第2外部电极31、32与未图示的电路基板的配线电连接。线圈部件1例如可用作降噪过滤器,被用于个人电脑、dvd播放机、数码相机、tv、移动电话、汽车电子产品等电子设备。

82.单元体10形成为大致直方体状。单元体10的表面具有第1端面15、位于第1端面15的相反侧的第2端面16以及位于第1端面15与第2端面16之间的4个侧面17。第1端面15和第2端面16在l方向对置。

83.单元体10包含多个磁性层11。磁性层11在作为第1方向的t方向层叠。磁性层11例如由ni-cu-zn系的铁氧体材料等磁性材料构成。磁性层11的厚度例如为5μm以上且30μm以下。应予说明,单元体10也可以部分地包含非磁性层。

84.第1外部电极31覆盖单元体10的第1端面15的整个面和单元体10的侧面17的第1端面15侧的端部。第2外部电极32覆盖单元体10的第2端面16的整个面和单元体10的侧面17的第2端面16侧的端部。第1外部电极31与线圈20的第1端电连接,第2外部电极32与线圈20的第2端电连接。应予说明,第1外部电极31可以是遍及第1端面15和1个侧面17而形成的l字形状,第2外部电极32可以是遍及第2端面16和1个侧面17而形成的l字形状。

85.线圈20沿着t方向以螺旋状卷绕。线圈20例如由ag或cu等导电性材料构成。线圈20具有多个线圈配线21和多个引出导体层61、62。

86.2层的第1引出导体层61、多个线圈配线21以及2层的第2引出导体层62在t方向依次层叠,介由通路导体依次电连接。多个线圈配线21在t方向依次连接而形成沿着t方向的螺旋。第1引出导体层61从单元体10的第1端面15露出而与第1外部电极31连接,第2引出导体层62从单元体10的第2端面16露出而与第2外部电极32连接。应予说明,第1、第2引出导体层61、62的层数没有特别限定,例如可以分别为1层。

87.线圈配线21沿着与t方向正交的平面延伸。线圈配线21在平面上形成卷绕小于1匝的形状。引出导体层61、62形成为直线形状。线圈配线21的厚度例如为10μm以上且40μm以下。第1、第2引出导体层61、62的厚度例如为30μm,但也可以比线圈配线21的厚度薄。

88.线圈配线21被夹在2层的磁性层11之间。即线圈配线21与磁性层11交替层叠。线圈配线21被夹在2层的磁性层11,因此,在与线圈配线21的延伸方向(卷绕方向)正交的截面中,线圈配线21的形状为椭圆形。

89.第1、第2引出导体层61、62分别设置于与线圈配线21不同的层。第1、第2引出导体

层61、62分别被夹在2层的磁性层11之间。

90.图4是图2的线圈配线21的周围的放大截面图。如图4所示,线圈配线21具有在第1方向层叠的第1线圈导体层71和第2线圈导体层72。根据上述构成,线圈配线由于在第1方向层叠有第1线圈导体层和第2线圈导体层,因此,能够降低线圈的比电阻。

91.第1线圈导体层71的比电阻比第2线圈导体层72的比电阻小。这里,各自的比电阻的大小难以通过直接测定各自的比电阻而求出。然而,可以对第1线圈导体层71和第2线圈导体层72的组成进行分析并根据各自的组成而间接地导出各自的比电阻的大小,但并不限定于此。或者也可以测定第1线圈导体层71和第2线圈导体层72的晶粒尺寸(grain size)并根据各自的晶粒尺寸而间接地导出各自的比电阻的大小。例如,如果晶粒尺寸小,则比电阻变大。

92.在与线圈配线21的延伸方向正交的截面(以下,称为线圈配线21的横截面)中,第2线圈导体层72在第1线圈导体层71的t方向的一方侧相邻,且在第1线圈导体层71与在第1线圈导体层71的t方向的另一方侧相邻的磁性层11之间的至少一部分具有空隙部51。该实施方式中,t方向的一方侧是指t方向的逆方向(即,下侧),t方向的另一方侧是指t方向的顺方向(即,上侧)。

93.如果具体地进行描述,则线圈配线21的上表面21a与上侧的磁性层11分离,在线圈配线21的上表面21a与上侧的磁性层11之间具有空隙部51。线圈配线21的下表面21b与下侧的磁性层11接触。

94.在线圈配线21的横截面中,第1线圈导体层71的形状为椭圆形,第2线圈导体层72为薄膜状。第2线圈导体层72股改第1线圈导体层71的下表面全部。第2线圈导体层72的左右宽度与第1线圈导体层71的左右宽度相同。第2线圈导体层72的下表面与下侧的磁性层11接触。

95.根据上述构成,由于在第1线圈导体层71与上侧的磁性层11之间的至少一部分具有空隙部51,因此,能够在线圈配线21的上表面21a的至少一部分中切断与磁性层11的机械接合。因此,能够可靠地缓和因磁性层11与线圈配线21的线膨胀系数的差而产生的应力。由此,能够消除因内部应力所致的电感(阻抗值)的劣化,能够确保高的阻抗值(电感值)。

96.另外,线圈配线21的下表面21b由于与下侧的磁性层11接触,因此,能够使线圈配线21相对于单元体10的位置稳定。

97.优选在线圈配线21的横截面中,第2线圈导体层72的截面积相对于第1线圈导体层71的截面积的比例为100%以下。根据上述构成,能够减小比电阻大的第2线圈导体层72的截面积,能够抑制线圈配线21的比电阻的增大。

98.优选在线圈配线21的横截面中,第2线圈导体层72的厚度t2小于第1线圈导体层71的厚度t1。这里,厚度t1、t2是指在线圈配线21的横截面中,线圈配线21的左右宽度方向的中心线m处的厚度。根据上述构成,能够减小比电阻大的第2线圈导体层72的厚度,能够抑制线圈配线21的比电阻的增大。

99.优选第1线圈导体层71中所含的金属氧化物的比例小于第2线圈导体层72中所含的金属氧化物的比例。如果具体地进行描述,则第1线圈导体层71和第2线圈导体层72例如包含ag(银)作为主成分。金属氧化物例如为ca(钙)、mg(镁)、mn(锰)、fe(铁)、al(铝)、y(钇)、dy(镝)、ni(镍)、nb(铌)、zr(锆)、bi(铋)中的任1个以上的氧化物。根据上述构成,能

够容易地减小第1线圈导体层71的比电阻使其比第2线圈导体层72的比电阻小。应予说明,也可以不在第1线圈导体层71中包含金属氧化物。

100.(制造方法)

101.接着,使用图5a~图5e对线圈部件1的制造方法的一个例子进行说明。图5a~图5e表示与线圈配线21的延伸方向正交的lt截面。

102.首先,准备未煅烧磁性层、未煅烧第1线圈导体层、未煅烧第2线圈导体层和烧失层。

103.未煅烧磁性层为磁性层11的煅烧前的状态。未煅烧磁性层由磁性片构成。未煅烧磁性层包含磁性材料。磁性材料没有特别限定,例如可以使用包含fe2o3、zno、cuo和nio的铁氧体材料。

104.未煅烧第1线圈导体层为第1线圈导体层71的煅烧前的状态,未煅烧第2线圈导体层为第2线圈导体层72的煅烧前的状态。未煅烧第1线圈导体层和未煅烧第2线圈导体层由导体糊料构成。未煅烧第1线圈导体层和未煅烧第2线圈导体层以ag或cu等金属粒子作为主成分而包含上述的金属氧化物。未煅烧第1线圈导体层的金属氧化物的比例小于未煅烧第2线圈导体层的金属氧化物的比例。第2线圈导体层的金属氧化物的比例优选相对于主成分为0.02wt%以上且1.0wt%以下。

105.如此,未煅烧第2线圈导体层的金属氧化物的比例由于多于未煅烧第1线圈导体层的金属氧化物的比例,因此,能够使未煅烧第2线圈导体层的煅烧开始温度高于未煅烧第1线圈导体层的煅烧开始温度而使未煅烧第2线圈导体层的煅烧比未煅烧第1线圈导体层的煅烧延迟。

106.烧失层通过煅烧而烧失。烧失层例如由树脂材料构成。应予说明,烧失层如果通过煅烧而烧失,则可以由任何材料构成。

107.如图5a所示,在第1未煅烧磁性层111上印刷层叠未煅烧第2线圈导体层172。如图5b所示,在未煅烧第2线圈导体层172上印刷层叠未煅烧第1线圈导体层171。

108.如图5c所示,印刷层叠烧失层151以便覆盖未煅烧第1线圈导体层171的上表面和侧面。如图5d所示,在第1未煅烧磁性层111上层叠第2未煅烧磁性层112以便覆盖未煅烧第1线圈导体层171、未煅烧第2线圈导体层172和烧失层151。此时,通过第2未煅烧磁性层112的按压,未煅烧第1线圈导体层171、未煅烧第2线圈导体层172和烧失层151从梯形变形为椭圆形。

109.反复进行以上的工序,形成层叠有多个未煅烧磁性层、未煅烧第1线圈导体层和未煅烧第2线圈导体层的未煅烧层叠体。

110.然后,对未煅烧层叠体进行煅烧。以下,对煅烧工序详细地进行说明。

111.首先,在煅烧初期阶段(150℃~300℃),通过烧失层151烧失,未煅烧第1线圈导体层171与第2未煅烧磁性层112的粘接力消失。由此,在未煅烧第1线圈导体层171与第2未煅烧磁性层112的界面形成细微的空隙部51的起点。

112.然后,如果煅烧温度(300℃~500℃)上升,则未煅烧第1线圈导体层171先被煅烧,进行收缩。在该时刻,未煅烧第2线圈导体层172没有变化。即,维持未煅烧第2线圈导体层172与第1未煅烧磁性层111的粘接力也得以维持。另一方面,未煅烧第1线圈导体层171由于没有与第2未煅烧磁性层112的粘接力,因此,向未煅烧第2线圈导体层172的一方偏移并收

缩,空隙部51扩大。

113.进而,如果煅烧温度(450℃~700℃)上升,则未煅烧第2线圈导体层172被煅烧,进行收缩。此时,由于未煅烧第2线圈导体层172与第1未煅烧磁性层111之间的粘接力得以维持,因此,在它们的界面不易形成空隙部。另一方面,先煅烧的未煅烧第1线圈导体层171被拉向未煅烧第2线圈导体层172,空隙部51的空间扩大。

114.进而,如果煅烧温度(800℃~950℃)上升,则未煅烧磁性层111、112被煅烧,进行收缩。此时,空隙部51的空间缩小,但在煅烧完成的阶段,空隙部51残留。

115.经过以上的煅烧工序,如图5e所示,烧失层151烧失而形成空隙部51,未煅烧磁性层111、112被煅烧而形成磁性层11,未煅烧第1线圈导体层171被煅烧而形成第1线圈导体层71,未煅烧第2线圈导体层172被煅烧而形成第2线圈导体层72。由此,制造图2所示的线圈部件1。

116.如此,通过对未煅烧第1线圈导体层171和第2未煅烧磁性层112的粘接力与未煅烧第2线圈导体层172和第1未煅烧磁性层111的粘接力附加差,在粘接力弱的线圈配线21的上表面21a侧设置空隙部51,进而,不会在粘接力强的线圈配线21的下表面21b侧产生空隙部。

117.应予说明,作为对粘接力附加差异的方法、即对未煅烧第1线圈导体层171的煅烧温度与未煅烧第2线圈导体层172的煅烧温度附加差异的方法,并不限于金属氧化物的比例的多少,可以通过金属粒子的平均粒径的大小、金属粒子的表面有无涂敷、粘结剂的量的多少来附加差异。例如,可以通过增大金属粒子的平均粒径,或者对金属粒子的表面进行涂敷,或者增多粘结剂的量而提高煅烧温度。

118.应予说明,第1实施方式的线圈部件1通过图5a~图5e的制造方法而制造,但并不限于此,也可以通过其它不同的制造方法来制造。即,作为形成空隙部51的起点的方法,使用上述的烧失层151,但并不限于此,可以使用任何方法。

119.另外,第1实施方式中,空隙部51被设置于线圈配线21的上表面21a侧,但也可以设置于2线圈配线21的下表面21b侧。

120.(变形例)

121.图6是表示图4的线圈配线21的变形例的示意截面图。如图6所示,该线圈配线21a中,第2线圈导体层72覆盖第1线圈导体层71的下表面的一部分。即,第2线圈导体层72的左右宽度小于第1线圈导体层71的左右宽度。而且,第1线圈导体层71的下表面中的未被第2线圈导体层72覆盖的部分与下侧的磁性层11分离,在与下侧的磁性层11之间也存在空隙部51。如此,空隙部51从线圈配线21a的上表面21a延伸至下表面21b的一部分。因此,能够增大空隙部51,能够进一步缓和应力。另外,能够减小第2线圈导体层72的面积,能够抑制线圈配线21a的比电阻的增大。

122.图7是表示图6的线圈配线21a的变形例的示意截面图。如图7所示,该线圈配线21b中,第1线圈导体层71的下表面中的未被第2线圈导体层72覆盖的部分与下侧的磁性层11接触。即,第2线圈导体层72的左右两侧被第1线圈导体层71覆盖。而且,线圈配线21b的下表面21b全部与下侧的磁性层11接触的部分变多。因此,能够增大第1线圈导体层71的面积,能够抑制线圈配线21b的比电阻的增大。

123.图8是表示图6的线圈配线21a的变形例的示意截面图。如图8所示,该线圈配线21c中,第2线圈导体层72被分成多个部分,在相邻的部分之间存在空隙部52。如果具体地进行

描述,则第2线圈导体层72在与线圈配线的延伸方向垂直的方向被分成多个。因此,空隙部51、52的区域变多,能够更可靠地缓和应力。

124.应予说明,在线圈配线21c的横截面中,第2线圈导体层72的截面积相对于第1线圈导体层71的截面积的比例优选为100%以下,第2线圈导体层72的截面积是指多个部分的截面积的总和。

125.图9是表示图4的线圈配线21的变形例的示意截面图。如图9所示,该线圈配线21d中,在第2线圈导体层72与在第2线圈导体层72的下方侧相邻的下侧的磁性层11之间的一部分具有空隙部53。因此,空隙部51、53的区域变多,能够更可靠地缓和应力。应予说明,在线圈配线21d的横截面中,空隙部53可以存在1个或多个。

126.另外,第1线圈导体层71和与第1线圈导体层71相邻的上侧的磁性层11之间的空隙部51的截面积大于第2线圈导体层72和与第2线圈导体层72相邻的下侧的磁性层11之间的空隙部53的截面积。空隙部53被分成多个部分,空隙部53的截面积是指多个部分的截面积的总和。因此,通过在线圈配线的第1方向的一方侧和另一方侧对空隙部的截面积附加差异,应力的缓和程度稳定,阻抗值/电感值稳定。

127.图10是表示图4的线圈配线21的变形例的示意截面图。如图10所示,该线圈配线21e中,在第1线圈导体层71与第2线圈导体层72之间的一部分具有空隙部54。因此,空隙部51、54的区域变多,能够更可靠地缓和应力。应予说明,在线圈配线21e的横截面中,空隙部54可以存在1个或多个。

128.<第2实施方式>

129.图11是表示线圈部件的第2实施方式的放大截面图。第2实施方式中,单元体的构成和线圈配线的形状与第1实施方式(图4)不同。以下,对该不同的构成进行说明。

130.如图11所示,在第2实施方式的线圈部件1a中,单元体10a除从上下夹住线圈配线21f的上侧的磁性层11和下侧的磁性层11以外,还具有与线圈配线21f设置于同一层的中间的磁性层11。即,中间的磁性层11被夹在上侧的磁性层11与下侧的磁性层11。因此,在线圈配线21f的横截面中,线圈配线21f的形状为大致台形。而且,在第1线圈导体层71的上表面与上侧的磁性层11之间以及第1线圈导体层71的侧面与中间的磁性层11之间设置有空隙部51。因此,通过设置中间的磁性层11,能够保持线圈配线21f的厚度,能够降低线圈配线21f的直流电阻值(rdc)。

131.接着,对线圈部件1a的制造方法的一个例子进行说明。如果将第2实施方式与第1实施方式进行比较,则不同点在于,在第1实施方式中使用片层叠方法,而在第2实施方式中使用印刷层叠方法。

132.首先,准备未煅烧磁性层、未煅烧第1线圈导体层、未煅烧第2线圈导体层和烧失层。这里,未煅烧磁性层由磁性糊料构成,除此以外,与第1实施方式同样,因此,省略说明。

133.如图12a所示,在第1未煅烧磁性层111上印刷层叠未煅烧第2线圈导体层172。如图12b所示,在未煅烧第2线圈导体层172上印刷层叠未煅烧第1线圈导体层171。

134.如图12c所示,印刷层叠烧失层151以便覆盖未煅烧第1线圈导体层171的上表面和侧面。如图12d所示,在第1未煅烧磁性层111上印刷层叠第2未煅烧磁性层112使其与未煅烧第1线圈导体层171、未煅烧第2线圈导体层172和烧失层151为同一层。

135.如图12e所示,在第2未煅烧磁性层112上印刷层叠第3未煅烧磁性层113。此时,即

使层叠第3未煅烧磁性层113,由于未设置第2未煅烧磁性层112,因此,能够在大致梯形的状态下保持未煅烧第1线圈导体层171、未煅烧第2线圈导体层172和烧失层151的形状。

136.反复进行以上的工序,形成层叠有多个未煅烧磁性层、未煅烧第1线圈导体层和未煅烧第2线圈导体层的未煅烧层叠体。然后,对未煅烧层叠体进行煅烧。该煅烧工序由于与第1实施方式同样,因此,省略其说明。

137.如图12f所示,烧失层151烧失而形成空隙部51,未煅烧磁性层111、112、113被煅烧而形成磁性层11,未煅烧第1线圈导体层171被煅烧而形成第1线圈导体层71,未煅烧第2线圈导体层172被煅烧而形成第2线圈导体层72。由此,制造图11所示的线圈部件1a。

138.应予说明,第2实施方式的线圈部件1a通过图12a~图12f的制造方法而制造,但不限于此,也可以通过其它不同的制造方法而制造。另外,作为第2实施方式的线圈部件1a的变形例,可以采用第1实施方式的图6~图10所示的变形例。

139.<第3实施方式>

140.图13是表示线圈部件的第3实施方式的放大截面图。第3实施方式的线圈配线的形状与第2实施方式(图11)不同。以下,对该不同的构成进行说明。

141.如图13所示,在第3实施方式的线圈部件1b中,线圈配线21g具有多个(该实施方式中为2层)第1线圈导体层71,多个第1线圈导体层71在t方向层叠,在t方向相邻的第1线圈导体层71相互面接触。如果具体地进行描述,则在t方向相邻的第1线圈导体层71中,下侧的第1线圈导体层71的上表面与上侧的第1线圈导体层71的下表面面接触。

142.第2线圈导体层72在多个第1线圈导体层71的下方侧相邻。即,第2线圈导体层72与最下侧的第1线圈导体层71的下表面接触。

143.空隙部51设置于多个第1线圈导体层71与在多个第1线圈导体层71的上方侧相邻的磁性层11之间。即,空隙部51面向最上侧的第1线圈导体层71的上表面。进而,空隙部51延伸为面向多个第1线圈导体层71的侧面。

144.根据上述构成,由于具备多个第1线圈导体层71,因此,能够增大线圈配线21g的长径比,由此,能够降低线圈配线21g的直流电阻值(rdc)。应予说明,第1线圈导体层71不限于2层,也可以层叠3层以上。

145.应予说明,本公开并不限定于上述的实施方式,可以在不脱离本公开的主旨的范围内进行设计变更。例如,可以将第1~第3实施方式的各个特征点进行各种组合。线圈配线的数量、线圈导体层的数量的增减能够设计变更。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。