1.本发明属于电池隔膜技术领域,涉及一种隔膜及其制备方法和应用。

背景技术:

2.随着新能源汽车的普及,充电设施紧缺的问题日益突出,特别在节假日等出行高峰,甚至出现了一桩难求的局面,要缓解充电设施不足与新能源汽车日益增多的矛盾,通过缩短充电时间、提高电池的充电能力是提高充电设施的利用率的重要途经,针对市场痛点各电池厂纷纷在开发快充电池。

3.隔膜作为锂电池的重要组件,是锂离子在正负极之间穿梭的唯一通道,其性能的优劣对电池的快充特性起到关键作用。为提高隔膜快充能力,现有技术主要是通过提高隔膜孔隙率来增加锂离子的通道数量,现有产品中非快充型隔膜孔隙率一般为30%-40%,快充型隔膜孔隙率一般为40%-50%。

4.cn110265609a公开了一种具有快充功能的电池用隔膜,其所述隔膜包括隔膜a和隔膜b,所述隔膜a与隔膜b均设置于正极与负极之间,且隔膜a设置于隔膜b内侧,隔膜a与隔膜b制作工艺与材料相同,隔膜b上开设有孔洞,该具有快充功能的电池用隔膜,在隔膜b上开设了横槽、竖槽跟孔洞。

5.cn107910484a公开了一种采用陶瓷隔膜的快充锂离子电池及其制备方法,该锂离子电池包含:正极极片、负极极片、陶瓷隔膜、电解液和外包装结构。陶瓷隔膜为以pe/pp/pe复合膜为基体,单面涂覆陶瓷层的陶瓷隔膜,该陶瓷层为纳米al2o3。陶瓷隔膜设置在正极极片与负极极片之间;陶瓷层与负极极片相对设置。

6.上述隔膜单纯依靠提高隔膜孔隙率提升电池快充能力,但由于锂离子在透过隔膜时会选择最方便、最快捷的通道通过隔膜,真正对传输锂离子有意义的是孔径较大的通道,单纯依靠提高隔膜的孔隙率而不增加大孔的比例,快充的效果并不明显。因此,开发一种高孔隙率、大孔径的隔膜用于快充电池是十分必要的。

技术实现要素:

7.本发明的目的在于提供一种隔膜及其制备方法和应用,本发明采用超高分子量聚乙烯粉末作为隔膜骨架材料,采用高闪点氢化油作为成孔剂配置成预混液,减小超高分子量聚乙烯降解影响隔膜强度,制得隔膜孔隙率高、孔径大,制成快充电池的充电时间较常规快充电池缩短20%。

8.为达到此发明目的,本发明采用以下技术方案:

9.第一方面,本发明提供了一种隔膜的制备方法,所述制备方法包括以下步骤:

10.(1)将聚乙烯粉末和成孔剂混合得到预混液;

11.(2)对步骤(1)得到的预混液进行加热和混炼,挤出后冷却成片,对所述片进行预热及拉伸处理得到油膜;

12.(3)对步骤(2)得到的油膜进行萃取,烘干后经热定型处理得到所述隔膜;

13.其中,步骤(1)所述聚乙烯粉末的分子量为2~2.5

×

106g/mol,例如:2

×

106g/mol、2.1

×

106g/mol、2.2

×

106g/mol、2.3

×

106g/mol、2.4

×

106g/mol或2.5

×

106g/mol等。

14.本发明采用超高分子量聚乙烯粉末作为隔膜的骨架,其中粉末采用独特的中空结构,有助于降低聚乙烯粉末在成孔剂中的溶解时间,由于超高分子量聚乙烯粘度大流动性不好,直接加入挤出机易导致挤出机熔体压力升高影响加工稳定性,为避免该问题,本发明在原料注入挤出机前先将超高分子量聚乙烯粉末和高闪点成孔剂在密闭的容器内进行混合搅拌配置成预混液,本发明采用的中空聚乙烯粉末结构较现有的预混技术可以缩短预混时间,提高生产效率。

15.优选地,步骤(1)所述聚乙烯粉末为中空结构。

16.优选地,所述聚乙烯粉末的孔径为5~20μm,例如:5μm、8μm、10μm、15μm或20μm等。

17.本发明采用的中空聚乙烯粉末结构(孔径5~20μm)较现有的预混技术可以缩短预混时间,提高生产效率。

18.优选地,步骤(1)所述成孔剂包括氢化油。

19.优选地,所述氢化油的闪点》100℃,例如:105℃、110℃、120℃、130℃或150℃等。

20.优选地,所述预混液还包括填料和抗氧剂。

21.优选地,所述填料包括磷酸镁锂。

22.优选地,所述磷酸镁锂的中值粒径d50为10~20nm,例如:10nm、12nm、15nm、18nm或20nm等。

23.本发明使用超细磷酸镁锂作为填料存在与最终隔膜骨架中,浸润电解液后,在电池中可以提高锂离子在隔膜中的导通能力。

24.优选地,以所述预混液的质量为100%计,所述聚乙烯粉末的质量分数为15~20%,例如:15%、16%、17%、18%、19%或20%等。

25.优选地,所述成孔剂的质量分数为80~85%,例如:80%、81%、82%、83%、84%或85%等。

26.优选地,所述填料的质量分数为0.05~1%,例如:0.05%、0.08%、0.1%、0.5%或1%等。

27.优选地,所述聚乙烯粉末和抗氧剂的质量比为1:(0.001~0.005),例如:1:0.001、1:0.002、1:0.003、1:0.004或1:0.005等。

28.优选地,步骤(2)所述挤出的模头温度为150~180℃,例如:150℃、155℃、160℃、170℃或180℃等。

29.优选地,所述冷却的方法为将挤出的熔体贴敷在铸片辊上。

30.优选地,所述冷却的温度为15~35℃,例如:15℃、16℃、18℃、20℃、25℃、30℃或35℃等。

31.优选地,步骤(2)所述预热及拉伸处理的温度为108~128℃,例如:108℃、110℃、115℃、120℃或128℃等。

32.优选地,所述拉伸处理的纵向和横向的倍率为6

×

6~10

×

10,例如:6

×

6、7

×

7、8

×

8、9

×

9或10

×

10等。

33.优选地,步骤(3)所述萃取的萃取剂包括二氯甲烷。

34.优选地,所述萃取的温度为25~35℃,例如:25℃、28℃、30℃、32℃或35℃等。

35.优选地,所述萃取的时间为1~14min,例如:1min、3min、5min、10min、12min或14min等。

36.优选地,步骤(3)所述热定型处理的温度为110~130℃,例如:110℃、115℃、120℃、125℃或130℃等。

37.优选地,所述热定型处理的时间》2min,例如:2.5min、3min、4min、5min或6min等。

38.第二方面,本发明提供了一种隔膜,所述隔膜通过如第一方面所述方法制得。

39.优选地,所述隔膜的厚度为5~16μm,例如:5μm、8μm、10μm、12μm或16μm等。

40.优选地,所述隔膜的孔隙率为45~65%,例如:45%、50%、55%、60%或65%等。

41.优选地,所述隔膜的平均孔径为50~80nm,例如:50nm、55nm、60nm、70nm或80nm等。

42.本发明所述隔膜较现有技术隔膜的孔径大,适合大倍率快充电池的充放电。使用该隔膜制备的快充电池,在0-80%soc状态下充电时间较现有技术制的电池缩短15%以上,可更好满足市场对电池快充的要求。

43.第三方面,本发明提供了一种快充型锂离子电池,所述快充型锂离子电池包含如第二方面所述的隔膜。

44.相对于现有技术,本发明具有以下有益效果:

45.(1)本发明使用超高分子量聚乙烯粉末作为隔膜骨架材料,所述聚乙烯粉末具有中空结构有助于聚乙烯粉末和成孔剂的溶解,提高生产效率。为提高隔膜在快充体系的导电能力,配料时使用了超细磷酸镁锂粉末作为填料。将超高分子量聚乙烯粉末和高闪点氢化油进行混合搅拌配置成预混液,减少高分子量聚乙烯降解影响隔膜的强度。

46.(2)本发明所述隔膜制成快充电池后,0-80%soc状态下最短充电时间可达12.8min以内。

附图说明

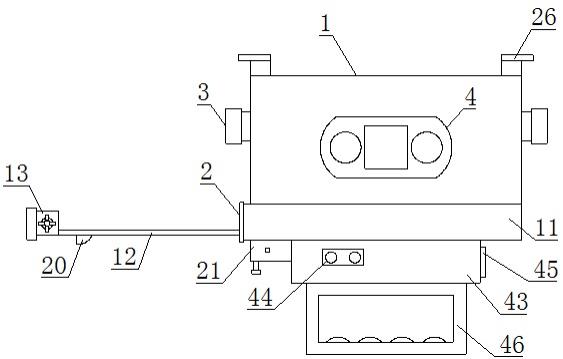

47.图1是本发明实施例1所述隔膜及将隔膜制成快充型电池的制备工艺流程图。

具体实施方式

48.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

49.实施例1

50.本实施例提供了一种隔膜,所述隔膜的制备方法如下:

51.(1)采用分子量为2.2

×

106g/mol的聚乙烯粉末作为隔膜骨架材料,采用闪点为115℃氢化油作为成孔剂,将聚乙烯粉末和氢化油进行混合搅拌配置成预混液;预混液中聚乙烯占17.9%,氢化油占82%,磷酸镁锂填料占0.1%,按照聚乙烯粉体重量的0.3%添加抗氧剂在预混液中,搅拌均匀;

52.(2)对步骤(1)得到的预混液注入长径比为52.5的双螺杆挤出机中进行加热与混炼,使预混液从固-液两相混合状态变成液-液两相混合状态,然后双螺杆挤出机将混合均匀的均相熔体从t型模头挤出,模头的温度控制在175℃,将模头挤出的熔体均匀的贴敷在温度为16℃的铸片辊上冷却形成厚片,将所得厚片在120℃下进行预热和116℃拉伸,其中纵向和横向的拉伸的倍率为8

×

8,拉伸结束后形成薄油膜;

53.(3)将薄油膜浸入二氯甲烷溶剂槽进行白油的萃取,萃取时将二氯甲烷的温度控制在27℃,萃取时间为5min,萃取后立即对膜进行烘干处理,得到具有初步微孔结构的膜,为降低隔膜的收缩率,需要对萃取后制的的膜进行热定型处理,对孔进行定型处理,热定型的温度为120℃,热定型的时间4min,得到所述隔膜。

54.实施例2

55.本实施例提供了一种隔膜,所述隔膜的制备方法如下:

56.(1)采用分子量为2.1

×

106g/mol的聚乙烯粉末作为隔膜骨架材料,采用闪点为105℃氢化油作为成孔剂,将聚乙烯粉末和氢化油进行混合搅拌配置成预混液;预混液中聚乙烯占18%,氢化油占81.8%,磷酸镁锂填料占0.2%,按照聚乙烯粉体重量的0.35%添加抗氧剂在预混液中,搅拌均匀;

57.(2)对步骤(1)得到的预混液注入长径比为52.5的双螺杆挤出机中进行加热与混炼,使预混液从固-液两相混合状态变成液-液两相混合状态,然后双螺杆挤出机将混合均匀的均相熔体从t型模头挤出,模头的温度控制在170℃,将模头挤出的熔体均匀的贴敷在温度为18℃的铸片辊上冷却形成厚片,将所得厚片在120℃下进行预热和116℃拉伸,其中纵向和横向的拉伸的倍率为8

×

8,拉伸结束后形成薄油膜;

58.(3)将薄油膜浸入二氯甲烷溶剂槽进行白油的萃取,萃取时将二氯甲烷的温度控制在27℃,萃取时间为5min,萃取后立即对膜进行烘干处理,得到具有初步微孔结构的膜,为降低隔膜的收缩率,需要对萃取后制的的膜进行热定型处理,对孔进行定型处理,热定型的温度为120℃,热定型的时间4min,得到所述隔膜。

59.实施例3

60.本实施例与实施例1区别仅在于,步骤(1)所述聚乙烯的质量分数为12%,氢化油的质量分数为87.9%,其他条件与参数与实施例1完全相同。

61.实施例4

62.本实施例与实施例1区别仅在于,步骤(1)所述聚乙烯的质量分数为22%,氢化油的质量分数为77.9%,其他条件与参数与实施例1完全相同。

63.实施例5

64.本实施例与实施例1区别仅在于,使用闪点《100℃的氢化油作为成孔剂,其他条件与参数与实施例1完全相同。

65.对比例1

66.本对比例采用河南义腾采用分子量《1

×

106g/mol的聚乙烯原料制备的商品化快充型号隔膜,厚度9μm、孔隙率45%、平均孔径43nm作为对比隔膜。

67.性能测试:

68.第一,正极极片的制备:采用磷酸铁锂配置浆料,将浆料涂布在涂炭铝箔上经处理制得正极片,正极在涂层的占比为96%,其余为粘接剂、导电剂等。

69.第二,负极极片的制备:采用人造石墨配置浆料,将浆料涂布在铜箔上经过处理制的负极片,负极在涂层的占比为95.5%,其余为粘接剂、导电剂等。

70.第三,制作极组:采用叠片工艺或者卷绕工艺,将正极片、实施例1-5和对比例1制得的隔膜、负极片装配在一起形成极组。

71.第四,封装、注液:采用软包或者方形铝壳,将制的的极组进行封装,然后注入电解

液。

72.第五,预充、化成:对电芯进行预充和化成,制的本发明所述的快充电池,所述快充电池的制备流程图如图1所示。

73.第六,电池测试:对本发明制得的快充电池进行三电极测试0-80%soc状态下最短充电时间,测试结果如表1所示:

74.表1

[0075][0076][0077]

由表1可以看出,由实施例1-4对比可得,本发明所述隔膜制成快充电池后,0-80%soc状态下最短充电时间可达12.8min以下。

[0078]

由实施例1和实施例3-4对比可得,本发明所述隔膜的制备过程中,预混液中聚乙烯的质量分数会影响制得隔膜的性能,将聚乙烯的质量分数控制在15~20%,制得隔膜的效果较好,若聚乙烯的质量分数过高,熔体粘度过高加工性变差,若聚乙烯的质量分数过低,熔体流动太快,厚度不容易控制。

[0079]

由实施例1和实施例5对比可得,本发明采用高闪点氢化油作为成孔剂,可以避免由于模头温度高导致氢化油有燃烧风险。

[0080]

由实施例1和对比例1对比可得,本发明采用超高分子量聚乙烯粉末作为隔膜的骨架,可以提高隔膜本身的强度,即使孔隙率提高仍具有一定的强度保持孔结构的稳定。

[0081]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。