1.本发明涉及固态锂电池技术领域,尤其涉及一种复合锂、一种固态锂电池。

背景技术:

2.金属锂负极具有高的理论比容量(3860mah

·

g-1

),是下一代固态锂电池的关键负极材料之一。但是金属锂负极存在最大的问题是:与锂镧锆氧体系(llzo)陶瓷固体电解质相接触的金属锂负极在充电过程中会优先剥离,从而在金属锂负极表面形成孔洞,使得金属锂负极内部的锂无法得到有效利用;此外,锂离子会在锂镧锆氧体系陶瓷固体电解质的表面缺陷或微孔处与电子结合,在不均匀电场条件下沿晶界形成锂枝晶并穿透锂镧锆氧体系陶瓷固态电解质。上述问题最终会导致金属锂的利用率低甚至导致所构建的固态电池无法正常工作。

3.目前研究主要聚焦于改性涂层来解决锂镧锆氧体系陶瓷固体电解质与金属锂负极之间的界面接触问题。尽管两者间界面亲锂性得到了有效改善,但是这并不能改善金属锂电极内部的离子/电子传输动力学。此外,在金属锂负极中引入各种添加剂,如bn、g-c3n4、si3n4等,这种方法虽然解决了锂镧锆氧体系陶瓷固体电解质与金属锂负极之间的界面接触问题,同时也在形成了各种复合金属锂负极;但是其仍然难以在复合金属锂负极内部形成稳定的“电子-离子”传输通路。因此,目前的复合金属锂负极工艺方法难以满足实际应用环境下的技术需求。

技术实现要素:

4.本发明解决的技术问题在于提供一种复合锂,本技术提供的复合锂可与固态电解质形成良好的界面接触,且可展现出高的首次库伦效率和放电比容量。

5.有鉴于此,本技术提供了一种复合锂,由熔融锂和金属氟化物原位反应得到,或由熔融锂和金属氮化物原位反应得到。

6.优选的,所述金属氟化物选自氟化铝、氟化钙、氟化铜、氟化铁、氟化锌、氟化钴、氟化锰、氟化钛、氟化锆和氟化铌中的一种或多种。

7.优选的,所述金属氮化物选自氮化铝、氮化钛、氮化锰、氮化铌和氮化锆中的一种或多种。

8.优选的,所述原位反应的原料为金属氟化物时,所述原位反应的过程具体为:

9.将金属锂加热至熔融状态,再加入金属氟化物混合,反应,得到复合锂。

10.优选的,所述原位反应的原料为金属氮化物时,所述原位反应的过程具体为:

11.将金属锂加热至熔融状态,再加入金属氮化物混合,反应,得到复合锂。

12.优选的,所述加热的温度为200~300℃,所述混合的时间为5~10min。

13.本技术还提供了一种固态锂电池,包括正极、负极和石榴石型固态电解质,所述负极为复合锂,所述复合锂为上述方案所述的复合锂。

14.优选的,所述石榴石型固态电解质选自llzo固态电解质或金属元素掺杂的llzo固

态电解质。

15.优选的,所述石榴石型固态电解质选自锂镧锆钽氧或锂镧锆铌氧。

16.优选的,所述固态锂电池选自固态金属锂电池、固态锂离子电池或固态锂-硫电池。

17.本技术提供了一种复合锂,其由熔融锂和金属氟化物原位反应得到,或由熔融锂和金属氮化物原位反应得到。本技术提供的金属氟化合物或金属氮化物与金属锂反应后的复合金属锂能够与固体电解质形成较小的接触角,从而实现良好的界面接触,有效降低负极侧的界面阻抗,进而有利于锂离子在界面间的传输;金属氟化物与金属锂反应形成氟化锂和金属锂合金,或,金属氮化物与金属锂反应形成氮化锂和金属锂合金,两者分别具有良好的离子电导性和电子电导性,能够实现锂离子和电子在电极内部的高效传输。因此,复合金属锂与陶瓷固体电解质界面具有良好的界面接触,且展现出高的首次库伦效率和放电比容量。

附图说明

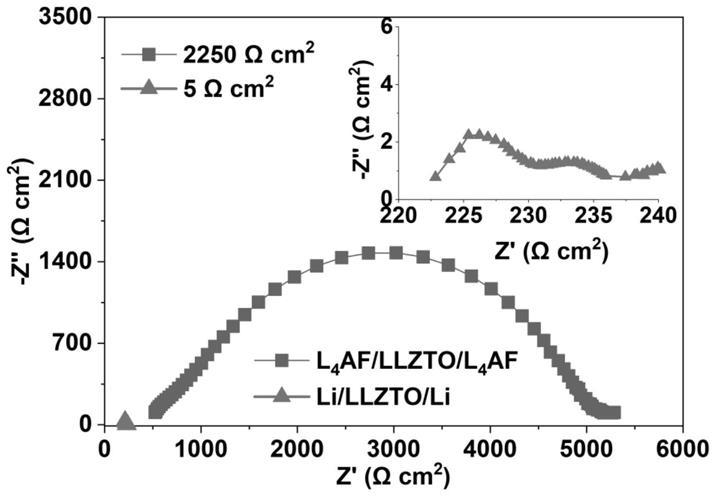

18.图1为本发明实施例1中锂镧锆钽氧固态电解质(llzto)与金属锂和复合金属锂负极在25℃下的界面阻抗;

19.图2为本发明实施例1中复合金属锂负极在25℃下的极限电流密度测试曲线;

20.图3为本发明实施例1中复合金属锂负极与lifepo4正极匹配的首次库伦效率和充放电曲线图;

21.图4为本发明实施例1中复合金属锂负极与lini

0.8

co

0.1

mn

0.1

o2正极匹配的首次库伦效率和充放电曲线图;

22.图5为本发明实施例2中锂镧锆钽氧固态电解质(llzto)与金属锂和复合金属锂负极在25℃下的界面阻抗;

23.图6为本发明实施例3中锂镧锆钽氧固态电解质(llzto)与金属锂和复合金属锂负极在25℃下的界面阻抗。

具体实施方式

24.为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

25.鉴于复合锂负极与陶瓷固态电解质之间的界面接触问题,本技术提供了一种复合锂,其利用金属氟化物或金属氮化物与熔融锂的原位反应生成的产物可以确保电子和离子在复合金属锂内部高效输运,同时解决陶瓷固体电解质的界面亲锂性和锂枝晶的生长问题,可实现锂的均匀沉积并提高复合金属锂负极中锂的利用率;具体的,本发明实施例公开了一种复合锂,由熔融锂和金属氟化物原位反应得到,或由熔融锂和金属氮化物原位反应得到。

26.在本技术中,所述熔融锂和所述金属氟化物反应形成li

xmy

和lif;所述熔融锂和所述金属氮化物反应形成li

xmy

和li3n,m为金属元素。

27.按照本发明,所述金属氟化物选自氟化铝、氟化钙、氟化铜、氟化铁、氟化锌、氟化

钴、氟化锰、氟化钛、氟化锆和氟化铌中的一种或多种;所述金属氮化物选自氮化铝、氮化钛、氮化锰、氮化铌和氮化锆中的一种或多种。

28.所述原位反应的原料为金属氟化物时,所述原位反应的过程具体为:

29.将金属锂加热至熔融状态,再加入金属氟化物混合,反应,得到复合锂。

30.所述原位反应的原料为金属氮化物时,所述原位反应的过程具体为:

31.将金属锂加热至熔融状态,再加入金属氮化物混合,反应,得到复合锂。

32.在上述过程中,所述加热的温度为200~300℃,以保证金属锂能够处于熔融状态,所述混合的时间为5~10min。

33.本技术还提供了一种固态锂电池,其包括正极、负极和石榴石型固态电解质,所述负极为复合锂,所述复合锂为上述方案所述的复合锂。

34.在固态锂电池中,所述石榴石型固态电电解质选自llzo固态电解质或金属元素掺杂的llzo固态电解质,在具体实施例中,所述石榴石型固态电解质选自锂镧锆钽氧或锂镧锆铌氧。所述正极为本领域技术人员熟知的正极材料,对此本技术没有特别的限制。

35.本技术所述固态锂电池不限于固态金属锂电池、固态锂离子电池或固态锂-硫电池。

36.本技术提供了一种复合锂与一种固态锂电池,其利用金属氟化物(mf)或金属氮化物与金属锂在280℃下发生转化反应形成li

xmy

和lif或li

xmy

和li3n,来确保电子和离子在复合金属锂负极内部的高效输运,同时解决锂镧锆氧体系陶瓷固体电解质的界面亲锂性和锂枝晶的生长问题,可实现锂的均匀沉积并提高复合金属锂负极中锂的利用率;简易的复合金属锂负极制备工艺降低固态锂电池的生产工艺成本。

37.为了进一步理解本发明,下面结合实施例对本发明提供的复合锂和固态锂电池进行详细说明,本发明的保护范围不受以下实施例的限制。

38.实施例1

39.第一步:将金属锂放置于不锈钢坩埚中加热到280℃,使金属锂熔融达到状态;然后一定量的氟化铝加入到熔融锂中,连续搅拌直至氟化铝与熔融锂充分反应,最终形成复合金属锂电极,整个操作过程均在手套箱中进行;

40.第二步:将复合金属锂负极加热到280℃使其呈现出熔融状态,使锂镧锆氧体系固态电解质片的两侧与复合金属锂负极相结合,然后组装为对称电池。此外,将锂镧锆氧体系固态电解质片的一侧与复合金属锂负极相结合,另一侧采用高镍三元正极材料(lini

0.8

co

0.1

mn

0.1

o2)或磷酸铁锂(lifepo4)作为正极,然后组装为全电池;

41.第三步:采用电化学工作站对对称电池进行界面阻抗测试,频率范围为0.1~106hz,电压振幅为10mv,此外,采用电池测试系统评估对称电池的临界电流密度和恒流充放电稳定性;

42.如图1所示,图1为锂镧锆钽氧固态电解质(llzto)分别与金属锂和复合金属锂负极在25℃下的界面阻抗,由图可知,所得的单侧界面电阻为5ωcm2,纯锂作为负极组装成对称电池的单侧界面电阻为2250ωcm2;

43.图2为复合金属锂在25℃下的极限电流密度测试曲线,由图2可知,复合金属锂负极的临界电流密度可达1.2macm-2

;

44.第四步:将上述组装完成的全电池进行电化学性能评估,lifepo4或

lini

0.8

co

0.1

mn

0.1

o2的面载量均约2.1mg cm-2

,截止电压分别为2.5~4.0v和2.7~4.3v;

45.图3为复合金属锂负极与lifepo4正极匹配的首次库伦效率和充放电曲线图,图4为复合金属锂负极与lini

0.8

co

0.1

mn

0.1

o2正极匹配的首次库伦效率和充放电曲线图;由图3和图4可知,lifepo4的首次库伦效率和放电比容量分别为:96.4%,156.7mah g-1

;lini

0.8

co

0.1

mn

0.1

o2的首次库伦效率和放电比容量分别为:86.1%和207.5mah g-1

。

46.实施例2

47.第一步:将金属锂放置于不锈钢坩埚中加热到280℃,使金属锂熔融达到状态;然后一定量的氟化钙加入到熔融锂中,连续搅拌直至氟化钙与熔融锂充分反应,最终形成复合金属锂电极;

48.第二步:将复合金属锂负极加热到280℃使其呈现出熔融状态,使锂镧锆氧体系固态电解质片的两侧与复合金属锂负极相结合,然后组装为对称电池;

49.第三步:采用电化学工作站对对称电池进行界面阻抗测试,频率范围为0.1~106hz,电压振幅为10mv,如图5所示,由图5可知,其界面电阻为14.09ωcm2;

50.实施例3

51.第一步:将金属锂放置于不锈钢坩埚中加热到280℃,使金属锂熔融达到状态;然后一定量的氮化铝加入到熔融锂中,连续搅拌直至氮化铝与熔融锂充分反应,最终形成复合金属锂电极,整个操作过程均在手套箱中进行;

52.第二步:将复合金属锂负极加热到280℃使其呈现出熔融状态,使锂镧锆氧体系固态电解质片的两侧与复合金属锂负极相结合,然后组装为对称电池;

53.第三步:采用电化学工作站对对称电池进行界面阻抗测试,频率范围为0.1~106hz,电压振幅为10mv,如图6所示。由图6可知,氮化铝与熔融锂反应后的复合电极与锂镧锆氧体系固态电解质的界面电阻为22.9ωcm2。

54.综上,本技术利用金属氟化物或金属氮化物与金属锂反应所构建的复合金属锂负极与锂镧锆氧体系陶瓷固体电解质界面具有良好的界面接触;此外,与lifepo4和lini

0.8

co

0.1

mn

0.1

o2正极匹配展现出高的首次库伦效率和放电比容量。所述工艺不仅对llzo固态电解质适用,还包括对金属元素掺杂的llzo固态电解质适用,如锂镧锆钽氧体系。

55.以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

56.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。