1.本发明涉及汽车节气门体生产环节的功能测试设备技术领域。

背景技术:

2.在燃油汽车改装中,为了提高燃油利用率,通常会采用电控节气门体。电控节气门体在完成生产后,需要对其进行初步的功能测试,以将不良品筛选出来。通常初步的功能测试包括喷油功能测试、进气压力传感器功能测试、进气温度传感器功能测试、节气门开度位置传感器功能测试、以及旁气通道步进电机功能测试等。目前,这类测试主要是将节气门体直接安装到发动机上进行测试,但这种测试方式存在多方面的缺陷,测试时需要反复拆装,导致测试时间长,而且浪费大量燃油,另外,还只能通过人工判断节气门体是否良好,容易出现误判。

技术实现要素:

3.本发明提供一种测试时间短、不消耗燃油、且测试数据精准的节气门体功能测试设备。

4.为实现上述目的,本发明所采用的技术方案为:

5.一种节气门体功能测试设备,包括定位机构,所述定位机构包括用于定位节气门体的底座,以及对应节气门体上方用于下压固定所述节气门体的压紧装置;用于测试节气门体各电气单元是否正常工作的控制机构,所述控制机构包括可与节气门体插接的总线插头;以及用于测试节气门体喷油功能的循环油路机构,所述循环油路机构包括油箱,连接于所述油箱与节气门体进油口的进油油路,连接于所述油箱与节气门体出油口的出油油路,以及连接于所述油箱与各节气门的出口之间的检测油路;所述进油油路包括进油管路,设于所述进油管路上的用于将所述油箱内油液供应至节气门体的第一油泵,以及与所述第一油泵串联设置的两位三通电磁阀;所述出油油路包括出油管路,设于所述出油管路上的油压表,以及与所述油压表并联设置的一连通至所述油箱的抽油管路,所述抽油管路上设有一抽油用的第二油泵;而所述检测油路包括对应每个节气门的检测管路,且各所述检测管路上均设有液压阀以及液位感应器。

6.一种优选方案,所述定位机构还包括装于所述底座上的导轨副,以及驱动所述底座沿所述导轨副直线移动的第一气缸。

7.一种优选方案,所述总线插头固定于所述导轨副的终点位置,当所述底座达到终点位置时,节气门体与所述总线插头相互插接。

8.一种优选方案,所述底座的四角设有定位节气门体的定位块,所述压紧装置包括用于压紧节气门体顶面的压紧盘,以及驱动所述压紧盘升降的第二气缸。

9.一种优选方案,所述控制机构通过所述总线插头与节气门体的喷油嘴、气压传感器、温度传感器、旁气通道步进电机及节气门位置传感器信号连接。

10.一种优选方案,还包括一驱动节气门开闭的第三气缸。

11.一种优选方案,对应节气门体的油路进出口位置分别设有进油接口装置和出油接口装置;所述进油接口装置包括第一插接头,以及驱动所述第一插接头伸缩移动的第四气缸;所述出油接口装置包括第二插接头,以及驱动所述第二插接头伸缩移动的第五气缸。

12.一种优选方案,所述两位三通电磁阀的排油口还通过分支管路与所述油箱连通。

13.本发明的有益效果是:将节气门体放入定位机构定位并连接控制机构及循环油路机构,在控制机构的控制下即可自动完成节气门体各功能单元的功能检测并自动输出检测结果,无需反复拆装,大大提高了检测效率及精准度;其循环油路机构的油液可循环反复利用,测试过程无燃油消耗,节能环保。

附图说明

14.下面结合附图和具体实施例对本发明作进一步详细的说明。

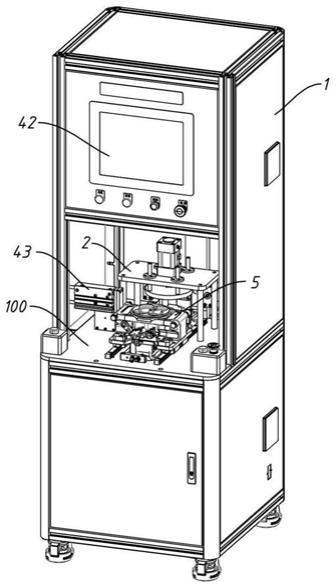

15.图1为实施例中测试设备的整体结构示意图;

16.图2为实施例中测试设备内部主要结构立体图一;

17.图3为实施例中装于工作台面上的部分结构立体图一;

18.图4为实施例中装于工作台面上的部分结构立体图二;

19.图5为实施例中循环油路结构示意图。

具体实施方式

20.以下结合附图对本发明进行进一步说明:

21.参考图1至图5所示,本实施例以一种节气门体功能测试设备进行说明,该测试设备用于测试节气门体5的各项功能是否运作,包括喷油功能是否正常,节气门进气控制功能是否正常,节气门体5内部气压传感器、温度传感器以及旁气通道的步进电机是否正常工作,并将最终测试结果显示出来。其中,节气门体5是指待测试产品的整体,而节气门是指节气门体5内的气流通道。

22.该测试设备包括机柜1,机柜1内设有水平的工作台面100,所述工作台面100上设有定位并连接节气门体5的定位机构2,所述机柜1内还设有测试节气门体5喷油功能的循环油路机构3,以及控制机构。

23.所述定位机构2包括用于放置节气门体5的底座21,底座21上具有固定节气门体5四角的定位块211;所述底座21的底面通过导轨副212安装于所述工作台面100上,且工作台面100下方还设有驱动所述底座21沿所述导轨副212直线移动的第一气缸213;对应所述导轨副212移动路径的两端均设有限制所述底座21位置的限位开关214。当所述底座21移动至终点时,对应所述节气门体5的上方设有用于下压固定所述节气门体5以防止其偏移的压紧装置22,所述压紧装置22包括压紧盘221,驱动所述压紧盘221升降的第二气缸222,安装第二气缸222的固定板223,以及导正所述压紧盘221移动的若干导杆224及导套225;固定板223通过竖向设置于四角的固定杆226固定于所述工作台面100上。压紧装置22可避免节气门体5与所述循环油路机构3之间的插接口漏油。

24.当所述节气门体5随所述底座21移动到终点位置时,节气门体5的总线插口与一总线插头41相互插接连接,所述总线插头41通过一支撑板411安装于所述工作台面100上。且所述总线插头41与所述控制机构信号连接。节气门体5的喷油嘴、气压传感器、温度传感器、

旁气通道步进电机及节气门位置传感器通过总线插头41与控制机构连接,以此进行供电、功能控制及信号反馈;而测试设备的其它电气控制单元均与所述控制机构连接,控制机构还包括控制输入和显示的触摸屏42。此时,对应节气门体5的节气门开闭控制连杆位置还设有一第三气缸43,第三气缸43安装于工作台面100上,其活动端设有一用于推动节气门体5连杆的推板431。

25.而对应节气门体5的油路进出口位置分别设有进油接口装置31和出油接口装置32;所述进油接口装置31包括用于与节气门体5的油路进油口插接接驳的第一插接头311,以及驱动所述第一插接头311朝节气门体5伸缩移动的第四气缸312,所述第四气缸312固定于工作台面100上;同样,所述出油接口装置32包括用于与节气门体5的油路出油口插接接驳的第二插接头321,以及驱动所述第二插接头321朝节气门体5伸缩移动的第五气缸322,所述第五气缸322固定于工作台面100上。

26.所述循环油路机构3还包括油箱33,连接于所述油箱33与所述第一插接头311之间的进油油路34,连接于所述油箱33与所述第二插接头321之间的出油油路35,以及与所述节气门的出口连接的检测油路36。所述进油油路34包括进油管路341,以及设于所述进油管路341上用于将油箱33内油液供应至节气门体5的第一油泵342,且进油管路341上位于第一油泵342的后方还设有两位三通电磁阀343,所述两位三通电磁阀343的排油口还通过分支管路344与所述油箱33连通,但并不接触油箱33内的液面,仅用于使残留油液回流至油箱33,避免污染和浪费。所述出油油路35包括出油管路351,以及设于所述出油管路351上的油压表352,且出油管路351上还并联设置一连通至所述油箱33的抽油管路353,所述抽油管路353上设有一抽油用的第二油泵354。而所述检测油路36包括对应每个节气门的检测管路361,且各所述检测管路361上均设有液压阀362以及液位感应器363。

27.该测试设备工作时,先将节气门体5放入底座21的定位块211之间,再由第一气缸213驱动底座21移动至前端的限位开关214处,此时节气门体5的总线插口与所述总线插头41相互插接连接,同时由压紧装置22的压紧盘221将节气门体5上端压紧定位。进油接口装置31的第一插接头311及出油接口装置32的第二插接头321分别在第四气缸312及第五气缸322的驱动下与节气门体5的进油口和出油口插接连接。完成定位和驳接后,再同步进行节气门体5各电气单元的检测及喷油嘴喷油检测。控制机构通过气压传感器、温度传感器、旁气通道步进电机及节气门位置传感器反馈的数据判断节气门体5各功能部分能否正常工作,其中节气门位置传感器的信号由所述第三气缸43驱动节气门体5的连杆产生。而喷油嘴喷油检测则通过启动第一油泵342,并打开所述两位三通电磁阀343,将油箱33内的油液从进油管路341抽经节气门体5至出油管路351,当油压达到设定值时,油压表352通道打开,油液可经油压表352流回所述油箱33,使得节气门体5的油路建立稳定的油压压力。此时,控制机构控制节气门体5的喷油嘴进行喷油工作,而检测管路361的液压阀362关闭,由液位感应器363检测油液位置,根据油液位置来判断各喷油嘴工作是否正常,当检测完成后,液压阀362开启,油液流回所述油箱33,第二油泵354开启,将进油管路341、节气门体5内油路,以及出油管路351内的油液抽回至油箱33。压紧装置22松开,第一气缸213驱动底座21将节气门退出至后端的限位开关214处,即完成一轮测试。测试过程中的油液可循环使用,经济环保;测试效率高,且测试项目全面且精准。

28.以上所述并非对本发明的技术范围作任何限制,凡依据本发明技术实质对以上的

实施例所作的任何修改、等同变化与修饰,均仍属于本发明的技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。