1.本发明涉及注射成型,且更具体地,涉及用于共注射具有分段的内层的多层成型制品的设备和方法。

背景技术:

2.成型设备可引导熔融成型材料(比如,熔融塑料或树脂)流通过分配网络(比如,热流道)用于通过喷嘴分配到模具中。熔融成型材料的分配可在例如,注射成型期间发生。熔融成型材料可以从喷嘴以基本上环形或圆柱形流分配。例如,在具有大致管状形状的制品(例如,适于随后吹塑以形成容器(例如,塑料饮料瓶)的预成型件)的注塑期间,可将环形或圆柱形流分配或注射进模腔。当流进入模腔的浇口时,该流可为或可变成环形,且可扩展以围绕模腔的芯插入件组件。

3.可使用具有用于同时分配多个相应材料层的多个通道的多通道喷嘴来形成多层成型制品。例如,共注射喷嘴可以与夹在内部和外部流之间的内层材料的环形流同时分配表面层材料的环形内部和外部熔融物流。表面层材料可以例如,是聚对苯二甲酸乙二醇酯(pet),并且内层材料可以例如,包括适于保护成型制品的后续内容物免受外部污染(例如,氧化)的阻隔材料(例如,除氧剂材料)。

4.可能需要将内层并入成型制品的仅某些区域中,例如,仅并入预成型件的主体区域(侧壁)中,而不并入其他区域中,例如,预成型件的关闭基底区域或颈口区。此外,可能需要对内层材料在成型制品内的放置进行最大程度的控制,且需要使内层材料的边缘在囊封表面材料内尽可能轮廓分明或“脆”。例如,由于美学原因或成本原因,可能不希望精确放置、轮廓不佳、不均匀或内层材料的薄的前缘或后缘。关于后者,尽可能多地限制内层材料的使用可能是成本有效的,因为内层材料可能比表面层材料更昂贵。

技术实现要素:

5.根据本发明的一个方面,提供了一种共注射成型具有多区段内层的多层制品的方法,包括:将表面层材料从多通道喷嘴的内出口和外出口中的至少一者注射进模腔;以及将内层材料从多通道喷嘴的中间出口间歇地注射进模腔,中间出口位于多通道喷嘴的内出口和外出口之间,其中内层材料的间歇注射至少部分地通过中间出口的间歇打开和关闭来控制。

6.在一些实施例中,该内层材料的间歇注射包括:关闭中间出口;在该关闭的中间出口的上游预压缩该内层材料;然后通过以下步骤形成多层制品的多个内层区段中的每一者:打开该多通道喷嘴的该中间出口以释放内层材料流;然后关闭多通道喷嘴的中间出口以终止内层材料流。

7.该方法还可包括,对于多层制品的多个内层区段中的每一者:在打开中间出口时,启动上游注射单元以开始从中间出口注射内层材料;以及在关闭中间出口时,停用上游注射单元。

8.在一些实施例中,多个内层区段中的第一内层区段具有第一轴向范围,并且多个内层区段中的第二内层区段具有小于第一轴向范围的第二轴向范围。在这样的实施例中,第一内层区段和第二内层区段的形成可包括分别在第一持续时间和第二持续时间内从中间出口释放内层材料,其中第一持续时间长于第二持续时间。

9.在一些实施例中,该多个内层区段中的第一内层区段具有第一厚度并且该多个内层区段中的第二内层区段具有小于该第一厚度的第二厚度。在此类实施例中,中间出口的打开可包括,对于形成第一厚度的第一内层区段,完全打开中间出口,并且对于形成第二厚度的第二内层区段,仅部分打开中间出口。

10.在一些实施例中,将表面层材料注射进模腔包括:在间歇注射内层材料之前,将表层材料从多通道喷嘴的内、外出口同时注射进模腔;在间歇注射内层材料时,仅从多通道喷嘴的外出口将表层材料注射模腔,内出口处于关闭状态。

11.在一些实施例中,该多通道喷嘴包括可往复运动的阀杆,该中间出口和该外出口中的每一者包括面向内的环形出口,并且该中间出口的间歇打开和关闭包括使该阀杆在第一位置和第二位置之间往复运动,在该第一位置中,该阀杆不阻塞该中间出口或该外出口中的任一者,在该第二位置中,该阀杆阻塞该中间出口但不阻塞该外出口。

12.在本公开的另一方面,提供了一种用于共注射成型具有分段的内层的多层制品的装置,该装置包括:限定在模具内的模腔;多通道共注射喷嘴,其具有内出口和外出口,该内出口和该外出口中的每一者用于将表面层材料注射到该模腔中,且中间出口在该内出口与该外出口之间用于将内层材料注射到该模腔中;以及控制器,其被配置为使得该装置:将该表面层材料从该多通道共注射喷嘴的该内出口和该外出口中的至少一者注射到该模腔中;以及至少部分地通过间歇地打开和关闭中间出口而将内层材料从中间出口间歇地注射进模腔,内层材料的每次离散注射用于形成多层制品的多个离散的内层区段中的相应一者。

13.在一些实施例中,该控制器被配置为控制该设备通过以下方式间歇地注射该内层材料:关闭中间出口;在该关闭的中间出口的上游预压缩该内层材料;然后通过以下步骤形成多层制品的多个内层区段中的每一者:打开该多通道喷嘴的该中间出口以释放内层材料流;然后关闭多通道喷嘴的中间出口以终止内层材料流。在此类实施例中,对于多层制品的多个内层区段中的每一者,控制器可以被配置为进一步控制该设备以:在打开中间出口时,启动上游注射单元以开始从中间出口注射内层材料;以及在关闭中间出口时,停用上游注射单元。

14.在一些实施例中,多个内层区段中的第一内层区段具有第一轴向范围,多个内层区段中的第二内层区段具有小于第一轴向范围的第二轴向范围,并且第一内层区段和第二内层区段的形成包括分别在第一持续时间和第二持续时间内从中间出口释放内层材料,其中第一持续时间长于第二持续时间。

15.在一些实施例中,该多个内层区段中的第一内层区段具有第一厚度,该多个内层区段中的第二内层区段具有小于该第一厚度的第二厚度,并且该控制器被配置为针对该第一厚度的该第一内层区段完全打开该中间出口,并且针对该第二厚度的该第二内层区段仅部分打开该中间出口。

16.在一些实施例中,控制器被配置为通过以下步骤控制表面层材料注射进模腔:在间歇注射内层材料之前,将表层材料从多通道喷嘴的内、外出口同时注射进模腔;在间歇注

射内层材料时,仅从多通道喷嘴的外出口将表层材料注射模腔,内出口处于关闭状态。

17.在一些实施例中,该多通道喷嘴包括可往复运动的阀杆,该中间出口和该外出口中的每一者包括面向内的环形出口,并且该中间出口的间歇打开和关闭包括使该阀杆在第一位置和第二位置之间往复运动,在该第一位置中,该阀杆不阻塞该中间出口或该外出口中的任一者,在该第二位置中,该阀杆阻塞该中间出口但不阻塞该外出口。

18.根据附图结合以下描述,其他特征将变得显而易见。

附图说明

19.参考附图将更全面地理解非限制性实施例,其中:

20.图1是用于成型多层预成型件的注射成型机的透视图;

21.图2是由图1的注射成型机成型的预成型件的透视图;

22.图3是图2的预成型件的纵向截面;

23.图4是用于注射成型材料以形成图2和图3的预成型件的热流道喷嘴的一部分的纵向横截面;

24.图5是用于在单个成型循环的过程中形成图2的预成型件的图1的成型机的操作的流程图;

25.图6是展示图1的成型机的阀杆,第一注射单元和第二注射单元在单个注射成型循环期间的位置的曲线图;

26.图7是示出在单个注射成型循环期间熔化的表面层材料和熔化的内层材料的速度的曲线图;

27.图8、图9、图10、图11、图12、图13、图14、图15、图16和图17是图4的喷嘴和相关联的模腔在单个注射成型循环期间在各个阶段的纵向横截面的示意图;

28.图18a、18b、18c和18d是可由图1的成型机或由类似成型机成型的可替代预成型件的纵向横截面;

29.图19是展示在另一实施例的单个注射成型循环期间成型机的阀杆,第一注射单元和第二注射单元的位置的曲线图;以及

30.图20是示出在图19的可替代实施例的单个注射成型循环期间熔化的表面层材料和熔化的内层材料的速度的曲线图。

31.附图不一定是按比例绘制的,并且可以通过虚线,图形表示和片断图来说明。在某些情况下,可能已经省略了对于理解这些实施例而言不必要的或致使其他细节难以察觉的细节。

具体实施方式

32.在本文中,术语“示例性”的任何使用应被理解为表示“示例”,而不必表示该示例以某种方式是优选的或最佳的。诸如“向下”或“上方”的术语可用于描述本说明书中的一些实施例的特征,但不应理解为必然意味着使用期间实施例的定向。

33.图1以透视图描绘注射成型机100。示例性注射成型机100用于成型多层制品,特别是预成型件,例如,图2的示例性预成型件200(下文描述)。

34.图1中描绘的示例性注射成型机100包含外壳102,其容纳夹持单元、固定压板、可

移动压板和安装在其间的模具,在图1中都看不到这些。例如,在us 2015/0037448a1中描述了图3中描述的注射成型机器100的各方面。注射成型机100进一步包括第一注射单元104和第二注射单元106。第一注射单元104用于塑化(熔化)和注射表面层材料,其例如,可以是pet。第二注射单元106用于塑化和注射内层材料,该内层材料例如,可以是阻隔或氧清除材料,或具有着色剂添加剂的pet材料。表面和内层材料都可以被认为是成型材料的形式。如将了解,不同材料将分别用于形成预成型件200的不同层。每个注射单元可例如,利用往复螺杆或柱塞来将成型材料注射进模腔。

35.控制器108尤其基于人类操作者输入或基于预设控制序列来控制注射成型机100的操作。在本实施例中,控制器108包括与易失性或非易失性存储器通信的至少一个处理器,该易失性或非易失性存储器存储在有形介质上的计算机可读程序代码,该有形介质例如,rom、光盘、usb驱动器或磁存储介质。在一些实施例中,计算机可读程序代码可以经由通信地耦合到网络的调制解调器或通信适配器被发送到存储器,该网络例如,是诸如因特网的广域网。控制指令可以由操作人员经由人机接口(hmi)输入,该人机接口可以例如,是形成控制器108的一部分或耦合到该控制器的多功能触摸屏110。控制器108可以是例如,具有core

tm i处理器的型cp22xx panel pc,或者是另一种型号的工业pc。

36.外壳102内的热浇道(未图示)界定通道网络,所述通道网络用于将熔融表面层材料和熔融内层材料分别从注射单元104和106输送到多个多通道喷嘴中的每一者,如下文所描述。每个喷嘴位于模具中限定的相关模腔附近。每个模腔为待成型制品形状的负形(空间),在该示例中为图2的预成型件200。可由成型机100同时填充的模腔的数目通常大于一且可在实施例之间变化。

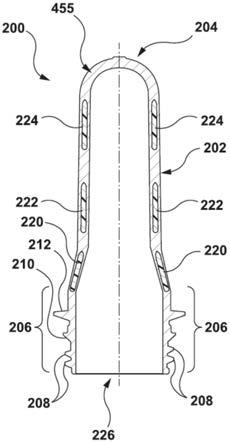

37.由图1的注射成型机100产生的示例性预成型件200在图2中以透视图展示且在图3中以纵向横截面展示。如图所示,预成型件200具有细长主体202、半球形关闭基部204和颈口206。此示例性预成型件的颈口206包括各种外部特征,所述外部特征包括用于接纳和固持关闭件(例如,螺纹盖)的螺纹208、防滑珠缘210和支撑凸耳212。

38.如图3中最佳所示,预成型件200主要由表面层材料455制成,除了由内层材料466构成的区段220、222和224。在本实施例中,内层材料466的区段220、222和224完全被表面层材料455包封。所说明的实施例的区段220、222和224中的每一者大体上是环形的,其中区段220是扩口的,即在图2和图3的底部处比在顶部处更宽,这是由于预成型件主体202紧邻颈口206(即,在图2和图3中紧邻颈口206上方)的扩口。在一些实施例中,区段的布置和数量主要由美学考虑来规定。

39.图2和图3中的预成型件200的取向是倒置的,即与基部204相对的开口端226指向下方。这不一定是预成型件在实践中由成型机100或可替代模具实施例成型的定向。

40.图2和3的预成型件200由通过热流道的相关联多通道喷嘴400注射进模腔的熔融表面层材料455和熔融内层材料466形成。图4以纵向横截面描绘热流道喷嘴400的一部分。喷嘴400的所描绘部分是喷嘴的最下游端,包括喷嘴尖端402,熔融物从该喷嘴尖端402排放进模腔中。

41.在本实施例中,喷嘴400是由三个嵌套部件形成的组件:最内侧喷嘴插入件404、中间喷嘴插入件406和最外侧喷嘴插入件408。在可选实施例中,喷嘴可以以其他方式形成,例如,作为使用诸如直接金属激光烧结(dmls)的增材制造技术制成的整体部件。示例性喷嘴

400具有基本上圆柱形的形状,其每个组成喷嘴插入件404、406和408也是如此,但这不是必需的。

42.图4的喷嘴400限定了用于输送熔融物的三个通道。

43.由最内部的喷嘴插入件404限定的第一中心设置的通道424提供用于将从第一注射单元104接收的熔融表面层材料轴向地朝向喷嘴尖端402传送的通道。通道424还容纳可轴向往复运动的阀杆432,该阀杆432在本实施例中用于控制两种类型的熔融物(即表面层材料和内层材料)的流动,如下所述。具体地,通道424和阀杆432共同限定环形通道,表面层材料可流动通过该环形通道,直到熔融物越过阀杆432的端部(当阀杆432处于图4的完全缩回位置时)并作为大致圆柱形流离开出口444。在离开出口444时,熔融物进入喷嘴组合区域429以与一个或多个其他熔融物流组合,如下文将描述。通道424可以被称为内部通道424,并且出口444因此可以被称为内出口444。

44.第二,基本环形的通道426限定在最内部喷嘴插入件404和中间喷嘴插入件406之间。第二通道426将从第二注射单元106接收的熔融内层材料轴向地朝向面向内的环形出口446传送。在离开环形出口446时,环形熔融物流流入喷嘴组合区域429以与一个或多个其他熔融物流组合。通道426可以被称为中间通道426,并且出口446可以相应地被称为中间出口446。

45.第三,基本上环形的通道428限定在中间喷嘴插入件406和最外侧喷嘴插入件408之间。第三通道428将从第一注射单元104接收的表面层材料输送到面向内的环形出口448。在离开出口448时,排出的熔融物进入喷嘴组合区429,在那里它可以与一种或多种其他熔融物流组合。通道428可以被称为外通道428,并且出口448因此可以被称为外出口448。在本实施例中,外通道428基本上与中间通道426和内通道424中的每一者同心。

46.阀杆432用于控制成型材料流入与喷嘴400相关联的成型腔中。阀杆432由控制器108通过致动器(未示出)控制,该致动器使阀杆432在四个位置或止挡件之间往复运动。

47.第一阀杆位置是图4所示的完全打开位置,其中阀杆的远端433位于轴向“止挡件3”处。在此位置中,阀杆432不阻碍成型材料从内出口444、中间出口446或外出口448中的任一者流动。该阀杆位置在此被称为位置3,数字3表示打开的(未阻塞的)喷嘴出口(即,出口444、446和448)的数量。

48.第二位置是大部分打开的位置,其中阀杆432的端部433前进(在图4中向下)到标记为“止挡件2”的轴向位置。当阀杆432处于该位置时,其阻塞(关闭)内出口444,从而防止表面层材料从其流出。中间出口446和外出口448保持打开。该阀杆位置在本文中称为位置2,数字2表示打开的喷嘴出口(即出口446和448)的数量。

49.第三位置是大部分关闭的位置,其中阀杆432的端部433前进到图4中标记为“止挡件1”的轴向位置。当阀杆432处于该位置时,其阻塞内出口444和中间出口446,从而分别防止表面层材料和内层材料从其中流出。外出口448保持未阻塞,允许表面层材料从注射单元104流入组合区域429。该阀杆位置被称为位置1,反映了在该位置打开的单个喷嘴出口(出口448)。

50.最后,第四位置是完全关闭位置,其中阀杆432的端部433在浇口区域430内前进到图4中标记为“止挡件0”的轴向位置。当阀杆432处于此位置时,其阻塞内出口444、中间出口446和外出口448中的每一者,借此防止成型材料从那些出口中的任一者流动。该阀杆位置

可以被称为位置0,数字0反映打开的喷嘴出口的数量(即没有)。

51.为了有效地阻挡来自出口444、446和/或448的熔融物流,阀杆432和这些出口中的每一者之间的间隙可以例如,为微米级。间隙可基于例如,相应通道424、426和428中的熔化成型材料的粘度、阀杆432的紧上游的喷嘴400内的熔融物的压力和其他因素而在实施例之间变化。

52.如将要描述的,控制器108在注射成型循环期间以特定顺序在图4中所示的各种位置之间移动阀杆432,以促进图2和3的预成型件200与其经囊封内层区段220、222和224的注射成型。

53.图5中以流程图形式描绘用于在单个注射成型循环期间共注射具有分段的内层的多层成型制品的成型机100的操作500。将结合图6和图7描述操作500。图6描绘展示在单个注射成型循环的过程中成型机100的三个移动组件的位置的曲线图600:阀杆432、注射单元104和注射单元106。对于后两个组件,术语“位置”是指用于驱动熔融成型材料的驱动元件(比如,射出缸的柱塞或挤压机内的往复螺杆)的位置。图7描述了曲线图700,其示出了在单个注模循环的过程中,表面层材料和内层材料的速度。还将参考图8到17,其以纵向横截面示意性地描绘图4的喷嘴400和相关联的模腔800,其处于在单个注射成型循环期间形成预成型件200的各个阶段。

54.参考图8,在时间t0处,其表示注射成型循环的开始,喷嘴400的阀杆432处于位置0,即完全关闭合位置。在该位置,阀杆432阻塞(即关闭)内出口444、中间出口446和外出口448,从而防止任何表面层材料455或任何内层材料466流动。与喷嘴400相关联的界定预成型件200的形状中的负空间的模腔800(仅部分展示于图8中)最初为空的,其中来自先前成型循环的任何预成型件已被顶出。

55.在图8所示的实施例中,可以看出,在时间t0,中间通道426的远端,即中间出口446的直接上游,含有少量的表面层材料455。这与中间通道426意图使内层材料466从注射单元106流动的事实无关。通道426的远端在前一成型周期结束时用表面层材料455填充的方式和这样做的原理在下面描述。

56.参考图6,阀杆432、用于注射表面层材料455的第一注射单元104和用于注射内层材料466的第二注射单元106的位置分别由曲线602、604和606描绘。在时间t0,阀杆432位于位置0,与图8(如上所述)一致。此外,在时间t0处,注射单元104和106中的每一者处于用于注射其相应成型材料的射料的就绪位置。在曲线图600中,注射单元106的曲线606位于注射单元104的曲线604下方。在本实施例中,这些相对位置反映了与由后者注射的表面层材料的量相比,由前者在单个成型周期中注射的内层材料的量通常较小。为了清楚起见,图6的曲线604和606在垂直“位置”轴上共享共同的刻度,而在所示实施例中曲线602不与曲线604或606共享共同的刻度。在图6的曲线图中,曲线604或606随时间的下降趋势指示相应驱动元件的正移动,即,相应成型材料的注射,而上升趋势指示其负(反向)移动。

57.参考图7,在时间t0处,表面层材料和内层材料中的每一者的速度为零,即,相应注射单元的驱动元件是固定的且没有成型材料流到喷嘴400内。为清楚起见,本发明可互换地指注射单元的速度和(对应)成型材料的速度。

58.参考图5,在第一操作502中,阀杆432从位置0(完全关闭位置)移动到位置3(完全打开位置),并且开始通过注射单元104注射表面层材料455。表面层材料455通过内出口444

和外出口448注射,以便使流速最大化,进而使操作502的注射持续时间最小化。值得注意的是,另一注射单元106在操作502中尚未启动,即尚未使内部层材料从中间出口446流动。成型材料的初始流动仅限于表面层材料,因为其将最终占据预成型件200的颈口区域206,在本实施例中,该颈口区域206应保持不含任何内层材料。

59.再次参考图6的曲线图600,将理解,图5的操作502在时间t0之后立即开始,并且继续到时间t3。一旦内出口444和外出口448都通过阀杆432缩回到位置3而打开,则在时间t2开始注射表面层材料455。由单元104进行的表面层材料的注射由图6中的曲线604的下降趋势表示。应理解,在图6的曲线604和606中,垂直轴上的位置越低,注射成型材料的量越大。参考图7,由曲线702表示的表面层材料455的速度在时间t2增加。应当理解,尽管在曲线图702中将增加描绘为瞬时发生(为了简单起见并且为了与图6一致),但是增加实际上可以在短时间间隔内发生。对于图7中所示的表面层材料455的速度的其他变化也是如此。在此阶段不执行内层材料注射,如由图7中的曲线704的零速度和表示图6中注射单元106的位置的曲线606的零斜率反映,经过时间t4。图9中示意性地描绘在图5的操作502期间喷嘴400和模腔800的状态。

60.如图所示,来自内部通道424和外部通道428两者的表面层材料455经由浇口区域430流入模腔800中。应当理解,来自内通道424的流过中间出口446的表面层材料流455可能具有从出口446将一些材料与其一起“拖曳”的趋势。有利地,考虑到占据通道426远端的少量表面层材料455,在这种情况下,被拖动的材料也将是表面层材料455。因此,在当前成型循环期间表面层材料455的初始流动保持不受任何内层材料466的污染。正是由于这个原因,中间通道426的远端在先前的注模循环中使用将在下面描述的机构填充有少量的表面层材料455。

61.再次参考图5,在随后的操作504中,控制器108使阀杆432从位置3移动到位置1,如图10所示。操作504从时间t4到刚好在时间t5之前发生(参见图6和7)。在位置1,阀杆432物理地阻挡(即,已经关闭)内出口444和中间出口446。内出口444的关闭停止表面层材料455从内通道424的流动。然而,表面层材料455继续从仍然打开的外出口448流动。事实上,当内出口444关闭时,来自外出口448的材料455的流速将增加,因为流入空腔的材料455的总体积流速(即注射单元104的速度)保持不变。这是考虑到在操作504期间注射单元104的驱动元件的恒定速度。

62.操作504还包括对喷嘴400中的内层材料466进行预压。在本实施例中,在中间出口446已经关闭之后,在控制器108的控制下由注射单元106执行预压缩。

63.预压内层材料466的原理主要是双重的。首先,发明人注意到,预压缩与中间出口446的物理非阻挡结合导致内层材料466的明确的前缘,这对于如前所述的内层可能是期望的。其次,例如,如果注射单元104单独负责启动流动,那么在预压缩和物理疏通的情况下,指示内层材料流和实际流之间的滞后时间可比其原本可能短。在后一种情况下,指令流动与实际流动之间的滞后时间可由各种因素引起,例如,熔化物可压缩性、注射单元104与喷嘴400之间的热浇道歧管中的弯曲和/或收缩,以及其他原因。通过在操作504中与表面层材料的初始注射并行地执行预压缩,可以享有减少的滞后时间的益处而没有增加延迟的损失,例如,如果在成型材料注射开始之前执行预压缩可能导致增加延迟。内层材料466的预压缩还可以减少内层材料的注射持续时间,这可以有助于更短的成型周期时间。在一些实

施例中,除了内层材料之外,还可以对表面层材料进行一些预压缩,例如,以使循环时间最小化。

64.在图6中,内层材料的预压缩由图表606的下降趋势(负斜率)表示,该图表示在中间出口446关闭(即阀杆432处于位置1)时注射单元106在时间t4与t5之间的位置。

65.在随后的操作506(图5)中,控制器108通过使阀杆432从位置1移动到位置2而打开中间出口446,如图11所示。操作506从时间t5到刚好在时间t6之前发生(见图6和7)。打开中间出口446(图11)将预压缩的内层材料流466释放到具有明确限定的前缘的模腔800中,从而开始内层区段的注射。进入模腔800的内层材料466与表面层材料455一起流动,其继续从外出口448注射。

66.尽管图11(或任何随后参考的附图)中未明确描绘,但当阀杆432处于如图11中所示的位置2时,进入模腔800的内层材料466可在预成型件壁的横截面横向范围内被偏置成与模腔侧804相比稍微更靠近模腔800的芯802侧。原因是内出口444保持关闭,防止任何表面层材料455在中心流入组合区域429并通过浇口区域430的中部流入模腔800。然而,进入模腔800的内层材料466保持被预成型件壁的表面层材料455包封。原因是来自操作502的初始注射的至少一些表面层材料455已经被涂覆并粘附到腔800的芯802侧。偏置程度可影响成型容器的美学外观,预成型件可随后吹塑到所述成型容器中,且可因此基于应用特定基础来选择。

67.再次参考图6,从曲线606的负斜率可看出,注射单元106的驱动元件在时间t5与t6之间线性前进,这对应于在此间隔期间内层材料466以稳定速率注射进模腔。在图7中,可以看出,在注射操作506期间驱动元件的速度大于在预压缩时间间隔t4至t5期间驱动元件的速度。

68.在随后的操作508(图5)中,控制器108使阀杆432从位置2移回到位置1,如图12所示。这个动作关闭中间出口446,从而终止内层材料流466,这又完成当前内层区段的注射。取决于诸如在出口446关闭期间阀杆432移动的速度和材料466的粘度之类的因素,可能出现所述段的后缘的一些微小“拖尾”(变薄或变细),该拖尾未在图12中明确示出但在图3中示出。表面层材料455继续从保持打开的外出口448流动。操作508从时间t6到恰好在时间t7之前发生(见图6和7)。在图7中,可以看出,在时间间隔t6至t7期间内层材料466的速度为零。

69.发明人已经确定,物理地中断(机械地阻挡)内层材料的后缘导致通常明确限定的后缘,除了可能发生一些较小的拖尾(即后缘上相对较短的锥形)。相反,本发明人已经确定,仅在注射单元106处停止注射而不关闭中间出口446倾向于留下内层材料的长的锥形边缘。这种长的锥形边缘可能不能令人满意,例如,因为它在外观上不同于该段的通常钝的、圆的前缘(见图3),或者可能桥接相邻的内层区段。出于美观的原因,桥接可能是不期望的,例如,如果预期效果是每个区段是不同的。

70.将了解,图5的操作506和508共同导致形成第一内层区段220(见图12)。因为表面层材料455继续从外出口448流入模腔800,新形成的环形段220被有效地围绕芯802轴向地朝向模腔800的远端推动或推动(在图12中向下)。

71.再次参考图6,可见在时间t6与时间t7之间,当中间出口446已关闭时,注射单元106暂停内层材料的注射。因此,在图7中,时间t6与时间t7之间的内部层材料466的速度被

示为零。如将变得显而易见的,当中间出口446再次打开以注射每个随后的内层区段时,将重新开始由单元106进行的注射。

72.返回参考图5,在已经完成第一内层区段220的形成的情况下,随后针对预成型件200的每一额外内层区段222、224(参见图2及3)依次重复操作506及508一次。参考图6和7,用于形成下一内层区段222的操作506和508的第一重复分别发生在时间t7与刚好在时间t8之前之间以及在时间t8与刚好在t9之前之间。用于形成最后的内层区段224的操作506和508的第二次重复分别发生在时间t9到刚好在t10之前以及时间t10到刚好在t11之前之间。图13图14和图14分别示出了操作506和508的第一次重复的结果,而图5和图6分别示出了操作506和508的第一次重复的结果。如图6中所示,当中间出口446关闭时,注射单元106在时间t8和时间t9之间以及再次在时间t10和时间t11之间暂停注射内层材料。

73.注意,在时间t11或接近时间t11时,控制器108使注射单元104降低表面层材料注射的速率(参见图6)。这样做是因为到时间t11,模腔800已经几乎充满成型材料。较低速率的表面层材料注射持续经过时间t14,其原理是填充当成型制品(预成型件200)随时间冷却,收缩和硬化时可在模腔800中形成的任何间隙。参考图7,可以看出,表面层材料注射的速度在时间t11或接近时间t11时开始变慢。尽管未明确描绘,但速度可在此“保持阶段”期间响应于预成型件200在其冷却时在模具内的不规则收缩而以不规则间隔改变,例如,如果注射单元104基于压力控制对速度控制而操作。

74.在操作510(图5),通过将阀杆432从位置1移动到位置2,控制器108重新打开中间出口446。操作510从图6和7中的时间t11到刚好在时间t12之前发生。如图17的示意图所示,在中间出口446打开并且表面层材料455仍然从外出口448流动(虽然缓慢)的情况下,控制器108使内层材料注射单元106稍微回拉。在图6中,通过在时间t11和t12之间具有向上趋势(正斜率)的曲线606的段证明回拉,即示出注射单元106的驱动元件的反向运动。在图7中,通过时间t11和t12之间内层材料的负速度(曲线704)证明了回拉,即通过中间通道426内的内层材料466在上游方向而不是下游方向上的运动。回拉具有将少量表面层材料455拉入中间通道426的远端的效果,这是由于上述原因而实现的。

75.在本实施例中,控制器108使内层材料注射单元106在时间t12和t13之间保持其位置稳定。这样做是为了给予内层材料流入中间通道426的时间。驱动元件在时间t13和t14之间的反向运动是为了将内层材料的新射料从上游源吸入到注射单元106中用于下一个成型周期。在本实施例中,在时间t13之前106的出口的阀(未示出)在时间t13之前关闭,以便于注射单元106的这种再填充,特别是考虑到此时中间出口446的打开状态(阀杆在位置2)。从时间t12到刚好在时间t15之前保持外出口448打开的基本原理是,当新成型的预成型件在模具内冷却和收缩时,顶部允许额外的表面层材料“填充”模腔。

76.最后,在操作512(图5),控制器108使阀杆432返回到其原始的完全关闭合位置,即位置0。这种闭合具有在中间通道426的远端捕获少量表面层材料的效果,为下一个成型周期做准备。结果,在操作512结束时喷嘴400的状态将与其如图8所示的状态相同。

77.在一些实施例中,注射单元106可在成型循环的不同阶段将内层材料466的压力调节到不同水平。这种操作需要至少一个压力感测换能器,并且例如,可以通过控制器108的适当编程来控制。

78.在一个示例中,内层材料466的压力可在注射操作506期间增加到较高水平且在后

续操作508期间减小到较低水平(图5)。这些不同的压力设置的可能基本原理可以是节能或降低在图4的中间出口446处的内部层材料泄漏的风险,因为喷嘴400的部件随着时间磨损。

79.在其他实施例中,控制器108可被编程以甚至在操作506和508期间形成区段时也将注射单元106中的内部层材料466的压力保持在预定水平。图19和20示出了这种实施例的操作500(图5)。出于图19和20的目的,假定使用相同的成型机硬件来成型预成型件200,尽管使用基于压力的控制来控制注射单元106。

80.图19描绘类似于图6的曲线图600的曲线图1900,其展示成型机100的阀杆432、注射单元104和注射单元106在单个注射成型循环的过程中的位置。图20描绘了类似于图7的曲线图700的曲线图2000,其示出了在该注塑循环过程中表层材料和内层材料的速度。为了清楚起见,图6和7中使用的约定以及上面的相关描述在图19和20以及下面的描述中保留。

81.参考图5,本实施例以与上述实施例(见图6和图7)相同的方式执行第一操作502。在操作504(图5)中,控制器108使阀杆432从位置3移动到位置1,以按照与上述相同的方式关闭内出口444和中间出口446。然而,控制注射单元106的驱动元件以预压缩喷嘴400中的内层材料466的方式与前述实施例的方式不同。特别地,不是使驱动元件线性前进,而是控制器108使注射单元106的驱动元件以合适的方式非线性前进,以实现和保持内层材料466的预定目标压力。

82.特别地,在所描绘的示例的时间t4之后,驱动元件速度立即非线性地增加,首先缓慢地并且然后逐渐地更快地增加,直到在时间t4与t5之间的大致中间处达到所希望的预压缩压力。此后,驱动元件的速度一开始就迅速减小到零,然后以与速度增加相反的方式逐渐地更慢。在时间t4和t5之间,在图20的曲线2004中示出了非线性速度增加和减小。

83.在随后的操作506(图5)中,其从图19和20的时间t5开始到刚好在时间t6之前发生,控制器108打开中间出口446以开始形成内层区段。如图11所示,这个动作将预压缩的内层材料466通过喷嘴400的浇口区域430释放进模腔800中。内层材料466释放到空腔800中导致在时间t5之后不久注射单元106中的材料466的压降。感测到该下降,控制器108推进注射单元106的驱动元件以恢复目标压力。驱动元件的速度在预压缩操作504期间非线性地增加。然而,在操作506中,为了补偿内层材料466的流出,速度增加发生得前一操作期间更大,以便补偿内层材料466的流出。一旦达到目标压力,速度以相反的非线性方式降低,如图20的曲线2004所示。

84.随后的操作508以与前述实施例基本相同的方式执行。

85.在第一内层区段220的形成已经完成的情况下,随后对于预型件200的每个附加内层区段222、224依次重复操作506和508一次(见图2和3)。参考图19和20,用于形成下一内层区段222的操作506和508的第一重复分别发生在时间t7与刚好在时间t8之前之间以及在时间t8与刚好在t9之前之间。用于形成最后的内层区段224的操作506和508的第二次重复分别发生在时间t9到刚好在t10之前以及时间t10到刚好在t11之前之间。

86.在操作510(图5),通过将阀杆432从位置1移动到位置2,控制器108重新打开中间出口446。操作510从图19和20中的时间t11到刚好在时间t12之前发生。如图17的示意图所示,在中间出口446打开并且表面层材料455仍然从外出口448流动(虽然缓慢)的情况下,控制器108使内层材料注射单元106稍微回拉。在图19中,通过曲线1906在时间t11与t12之间具有向上趋势(正斜率)的区段来证明回拉,即展示注射单元106的驱动元件的反向非线性

移动。在图20中,通过内部层材料的负速度(曲线2004)来证明回拉,其在所示的时间t11和t12之间非线性地改变。结果,少量的表面层材料455被吸入中间通道426的远端。

87.在本实施例中,控制器108使内层材料注射单元106在时间t12和t13之间保持其位置稳定。这样做是为了给予内层材料流入中间通道426的时间。驱动元件在时间t13和t14之间的反向运动是为了将内层材料的新射料从上游源吸入到注射单元106中用于下一个成型周期。

88.随着新成型的预成型件200随时间冷却、硬化和收缩,可在模腔800内形成间隙。用来自外出口448的附加表面层材料455填充任何这种间隙可导致上游注射单元104中的该材料的压力降低。如果压力下降到阈值以下,则控制器108将自动启动注射单元104的驱动元件以恢复和/或维持目标压力。考虑到在该间隔期间间隙形成的可能的不规则定时,表面层注射单元104可以在时间t14之后具有不规则的速度分布,如图20所示。

89.应理解,上文所描述的成型机100的示例实施例的操作表示各种(在一些情况下)竞争利益的平衡,比如,使成型循环时间最小化且促进明确界定的内层材料区段。

90.更具体地,为了最小化循环时间,内层材料流的物理阻塞被用于终止区段220、222和224(操作508)。已经发现,通过物理阻塞来终止内层材料的流动所需的时间小于在注射单元106处使用回拉来实现相同结果所需的时间。类似地,与仅表面层材料的初始注射并行的内层材料的预压缩(操作504)可有助于在中间出口446打开时比不执行这种预压缩时更快的内层材料流动。在操作502中表面层材料455通过内出口444和外出口448的初始注射与在该阶段仅使用外出口448相比还可允许更快的材料流动。

91.此外,已经发现,预压缩(操作504)和中间出口446的机械打开(操作506)的组合以启动每个内层区段促进了至少内层区段222和224的明确的前缘。应注意,成型周期的第一区段220的前缘可稍微不太明确界定,例如,可在圆周上呈“波状”。如果存在,第一区段220的较不明确的前缘可归因于在前一成型循环结束时回拉到环形中间通道426的远端中的不一致量的表面层材料455(参考图17)。

92.相反地,已经发现使用中间出口446的机械闭合(物理阻塞)来终止每个区段产生了内层材料466的良好限定的后缘,例如,在每个区段具有有限的周向波纹和/或合理的短锥形的意义上,具有桥接至下一区段的最小风险。

93.上述机器操作的其他方面促进了长期可靠性。例如,即使当阀杆432或中间出口446开始磨损时,用于将表面层材料回拉到中间通道426的远端中的操作510(图5)允许使用喷嘴400。特别地,即使这些特征之间的密封由于磨损而随时间变得不完美,在操作502或508中可能在它们之间泄漏的任何材料将是表面层材料455而不是中间层材料466,因此成型制品200的颈口区或段内区域将不会不适当地包含后者材料。

94.可以考虑各种可替代实施例。

95.在可替代实施例中,可控制喷嘴400以产生具有不同于上文图2和3中所示的数目、轴向长度、厚度和/或内层区段的放置的模制制品。图18a、18b、18c和18d描绘了许多示例性的可替代预成型件设计。

96.首先参考图18a,第一可替代预成型件800包括十一个内层区段802,其具有基本上均匀的厚度和相对短的轴向长度。为了产生这种预成型件800,通过对控制器108进行适当的编程,可以使阀杆432在操作506和508中在位置2和1之间比预成型件200更快地往复运

动。

97.接下来参考图18b,喷嘴400可以可替代地被控制以模制包括不同长度(即,轴向范围)的内层区段的第二可替代预成型件900。例如,预成型件900包括两个内层区段902,在预成型件900的每一端各一个,各具有基本上相同的轴向范围l1。预成型件900进一步包括三个内层区段904,每个内层区段具有比第一内层区段小的第二轴向范围l2。每个内层区段的轴向范围可以例如,通过对控制器108编程以在操作506和508中实现释放内层材料流的合适持续时间(即中间出口446的打开与随后的关闭之间的时间间隔)来设定,较长的持续时间通常导致较长轴向范围的区段。在图18b的示例性预成型件900中,所有区段902、904具有基本均匀的厚度,但这不是明确要求的。

98.一些可替代的预成型件设计包括多个厚度的内层区段,例如,出于美观的原因。在图18c,预成型件1000界定具有第一厚度t1的第一类型区段1002和具有小于第一厚度t1的第二厚度t2的第二类型区段1004。在预成型件1000中,存在区段1002的两个示例,在区段1004的单个示例的任一侧上有一个。在图18d中,情况相反:预成型件1100限定了两个具有第一厚度t2的内层区段1102和具有大于第一厚度的第二厚度t1的第三区段1104,这两个区段设置在这两个区段之间。

99.为了在共注射过程中控制每个内层区段的厚度,控制器108可以将中间出口446打开到不同的程度(图4)。例如,在一个可替代实施例中,新的止挡件可以被限定在止挡件1和2之间的大致中间(在图4中竖直地)。当阀杆432的端部433定位在新的止挡件处时,中间出口446将仅部分地打开。通过单元106的注射将导致内层材料466从部分打开的中间出口446以与如前面结合操作506所述的中间出口446完全打开时相比更细的流排出。一般来说,阀杆432的来回移动的每一阶段可使用不同速度、定位和/或定时来执行,以控制成型制品内的内部材料区段放置、厚度和/或长度。

100.应当理解,在回拉操作510(图5)中,阀杆432可以位于位置3而不是位置2。然而,出于节能和/或注射成型循环速度的原因,可认为后一位置是优选的。原因是位置2与操作508的前一位置1和操作512的后一位置0中的每一者之间的行程距离小于如果操作510是用阀杆432在位置3处执行的情况下的行程距离。

101.还将理解,在图5的操作510中执行的回拉在所有实施例中不是强制的。例如,在一些实施例中,在阀杆432处于位置1(图4)的情况下,可以仅使用外通道428来实现操作502中仅对表层材料455的初始注射。在这种情况下,在表面层材料的初始注射期间内层材料466从中间出口446渗出的风险可以通过出口446被阀杆432关闭的事实来限制或避免。实际上,因为中间出口446的这种机械关闭可以使用阀杆432并且实际上在操作508中执行,所以在同一实施例中在操作510中利用回拉可以被认为是违反直觉的。在操作510中不执行回拉以有利于操作502中中间出口446的机械关闭的程度上,内层材料466的预压缩可以早于上述开始,例如,在操作502而不是操作504中。

102.从根本上说,喷嘴400的可替代实施例可以设计成以不同于通过圆柱形阀杆部相对于这些出口的往复运动的方式机械地打开和关闭内部,中间和/或外出口。例如,这些出口中的一个或多个可以被实施为一个分段的环带,其中阀杆具有限定在其中的对应的槽。在这种实施方式中,可以通过旋转阀杆以使凹槽与环的开口部分对准来打开出口,并且通过旋转阀杆以使凹槽与开口部分不对准来关闭出口。

103.在所附权利要求的范围内可以进行其他修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。