1.本实用新型涉及机械零件加工技术领域,尤其涉及一种电机轴高频淬火装置。

背景技术:

2.目前,电机轴在生产锻造的过程中都需要进行高频淬火,现在都是依靠人手持电机轴,将电机轴的一端放入高频线圈中进行高温加热,但在对电机轴进淬火时,需保持电机轴在高频线圈内,长时间的手持电机轴稳定在高频线圈内,使得工人很容易产生疲劳,工人产生疲劳无法保持电机轴稳定在高频线圈内,导致出现淬火失败,增加企业材料成本。

技术实现要素:

3.本实用新型的目的在于提供一种电机轴高频淬火装置,旨在解决现有技术中在对电机轴进淬火时,需保持电机轴在高频线圈内,长时间的手持电机轴稳定在高频线圈内,使得工人很容易产生疲劳,工人产生疲劳无法保持电机轴稳定在高频线圈内,导致出现淬火失败,增加企业材料成本的技术问题。

4.为实现上述目的,本实用新型提供了一种电机轴高频淬火装置,包括加工底座、高频线圈、淬火底座、淬火组件和移动组件;

5.所述高频线圈与所述加工底座固定连接,并位于所述加工底座的一侧,所述淬火底座通过移动组件与所述加工底座连接,并位于所述加工底座远离所述高频线圈的一侧;

6.所述淬火组件包括放置台、夹持体和降温构件、所述放置台与所述淬火底座固定连接,并位于所述淬火底座远离所述加工底座的一侧,所述夹持体设置在所述淬火底座上,并位于所述淬火底座靠近所述放置台的一侧,所述降温构件设置在所述淬火底座上。

7.所述放置台是用来放置电机轴的,所述夹持体是用来固定电机轴的。

8.其中,所述夹持体包括夹持气缸和夹持头,所述夹持气缸与所述淬火底座固定连接,并位于所述淬火底座靠近所述放置台的一侧,所述夹持头与所述夹持气缸的输出轴连接,并位于所述夹持气缸靠近所述放置台的一侧。

9.所述夹持气缸为所述夹持体提供夹持力。

10.其中,所述降温构件包括固定环和高压喷头,所述固定环与所述淬火底座固定连接,并位于所述淬火底座靠近所述高频线圈的一侧;所述高压喷头设置在所述固定环上,并位于所述固定环靠近所述高频线圈的一侧。

11.所述固定环是用来将所述高压喷头固定在所述放置台上,所述高压喷头是为了给高频淬火中的电机轴降温完成淬火。

12.其中,所述降温构件还包括连接管,所述连接管与所述高压喷头连通,并位于所述高压喷头靠近所述淬火底座的一侧。

13.所述连接管为所述高压喷头输送降温水。

14.其中,所述移动组件包括转动基座和转动轴承,所述转动基座数量为两个,所述转动基座设置在所述加工底座上,并位于所述加工底座靠近所述淬火底座的一侧;所述转动

轴承数量为两个,所述转动轴承分别设置在两个所述转动基座上。

15.所述转动基座是所述丝杆在所述加工底座上的转动支点,所述转动轴承让所述丝杆不与所述转动基座发生摩擦。

16.其中,所述移动组件还包括丝杆,所述丝杆与所述转动轴承固定连接,并位于两个所述转动轴承之间。

17.所述丝杆是电机轴从所述放置台到所述高频线圈的移动导向杆。

18.其中,所述移动组件还包括滑块,所述滑块套设在所述丝杆上,并与所述淬火底座连接,所述滑块位于所述丝杆靠近所述淬火底座的一侧。

19.所述滑块能带动所述淬火底座在所述丝杆上移动。

20.其中,所述移动构件还包括驱动电机,所述驱动电机与所述加工底座固定连接,并位于所述加工底座靠近所述丝杆的一侧。

21.所述驱动电机为所述丝杆的转动提供动力。

22.本实用新型的一种电机轴高频淬火装置,通过在所述加工底座上安装可以运动所述淬火底座,在所述淬火底座上安装可以放置电机轴的所述放置台,在所述放置台盘安装可以夹持电机轴的所述夹持体,至此,将电机轴放在所述放置台上,用所述夹持体夹持固定电机轴,让所述放置台跟随所述淬火底座向所述高频线圈移动,实现了通过放置台与所述夹持体的支撑代替人工手持电机轴进行淬火,且机械装置不会出现疲惫而导致电机轴无法稳定在所述高频线圈内的情况,使得淬火的成功率变高,减少企业的材料成本。

附图说明

23.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

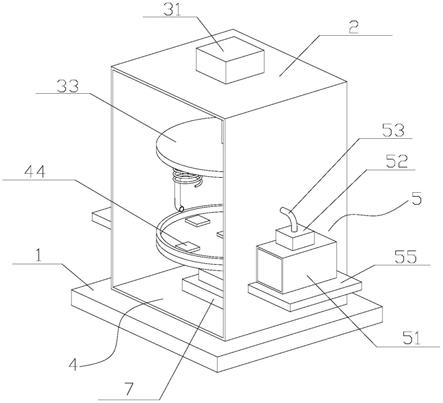

24.图1是本实用新型提供的电机轴高频淬火装置的结构示意图。

25.图2是本实用新型提供的淬火底座与滑块的连接示意图。

26.图3是本实用新型提供的夹持体的结构示意图。

27.图4是本实用新型提供的夹持体的安装示意图。

28.图5是本实用新型提供的降温组件的结构示意图。

29.图中:1-加工底座、2-高频线圈、3-淬火底座、4-淬火组件、5-移动组件、41-放置台、42-夹持体、43-降温构件、51-转动基座、52-转动轴承、53-丝杆、54-滑块、55-驱动电机、421-夹持气缸、422-夹持头、431-固定环、432-高压喷头、433-连接管。

具体实施方式

30.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参阅附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

31.在本实用新型的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

32.请参阅图1至图5,本实用新型提供一种电机轴高频淬火装置,其特征在于,包括加工底座1、高频线圈2、淬火底座3、淬火组件4和移动组件5;

33.所述高频线圈2与所述加工底座1固定连接,并位于所述加工底座1的一侧,所述淬火底座3通过移动组件5与所述加工底座1连接,并位于所述加工底座1远离所述高频线圈2的一侧;

34.所述淬火组件4包括放置台41、夹持体42和降温构件43,所述放置台41与所述淬火底座3固定连接,并位于所述淬火底座3远离所述加工底座1的一侧,所述夹持体42设置在所述淬火底座3上,并位于所述淬火底座3靠近所述放置台41的一侧,所述降温构件43设置在所述淬火底座3上。

35.进一步地,请参阅图3和图4,所述夹持体42包括夹持气缸421和夹持头422,所述夹持气缸421与所述淬火底座3固定连接,并位于所述淬火底座3靠近所述放置台41的一侧,所述夹持头422与所述夹持气缸421的输出轴连接,并位于所述夹持气缸421靠近所述放置台41的一侧。

36.在本实施方式中,所述淬火底座3为矩形板,所述高频线圈2安装在所述加工底座1右端,所述淬火底座3通过所述移动组件5安装在所述加工底座1的左端,所述放置台41为矩形体,矩形体内有弧形凹槽,所述夹持体42由所述夹持气缸421和所述夹持头422组成,所述夹持气缸421为sr25下压气缸,所述夹持气缸421安装在所述放置台41的左侧,所述夹持头422为v形铁块,所述夹持头422与所述夹持气缸421的输出轴连接,所述夹持头422位于所述放置台41圆形凹槽的上方,至此,将电机轴放在所述放置台41上,通过所述夹持气缸421为所述夹持头422提供夹持力将电机轴固定在所述放置台41的圆形凹槽内,让所述放置台41跟随所述淬火底座3向所述高频线圈2移动,实现了通过所述放置台41与所述夹持体42的支撑,代替人工手持电机轴进行淬火,且机械装置不会出现疲惫而导致电机轴无法稳定在所述高频线圈2中间的情况,使得淬火的成功率变高,减少企业的材料成本。

37.进一步地,请参阅图5,所述降温构件43包括固定环431和高压喷头432,所述固定环431与所述淬火底座3固定连接,并位于所述淬火底座3靠近所述高频线圈2的一侧;所述高压喷头432设置在所述固定环431上,并位于所述固定环431靠近所述高频线圈2的一侧。

38.进一步地,请参阅图5,所述降温构件43还包括连接管433,所述连接管433与所述高压喷头432连通,并位于所述高压喷头432靠近所述淬火底座3的一侧。

39.在本实施方式中,所述固定环431为圆形可收缩的铁环,所述固定环431上有可以调节所述固定环431大小的螺杆,转动螺杆所述固定环会收缩,所述固定环431安装在所述放置台41的左端,所述高压喷头432为304不锈钢喷头,所述高压喷头432安装在所述固定环431上,所述高压喷头432的出水口朝向所述高频线圈2的中间,所述连接管433为耐高温水管,所述连接管433连接到所述高压喷头432的进水口,所述连接管433为所述高压喷头432提供降温水,至此,将所述高压喷头432安装在所述固定环431内,收紧固定环431将所述高

压喷头432固定,当电机轴在进行高频淬火时,所述高压喷头432向电机轴喷射降温液体,使得所述电机轴第一时间进行降温,提高淬火的品质。

40.进一步地,请参阅图1,所述移动组件5包括转动基座51和转动轴承52,所述转动基座51数量为两个,所述转动基座51设置在所述加工底座1上,并位于所述加工底座1靠近所述淬火底座3的一侧;所述转动轴承52数量为两个,两个所述转动轴承52分别设置在两个所述转动基座51上。

41.进一步地,请参阅图1,所述移动组件5还包括丝杆53,所述丝杆53与所述转动轴承52固定连接,并位于两个所述转动轴承52之间。

42.进一步地,请参阅图2,所述移动组件5还包括滑块54,所述滑块54套设在所述丝杆53上,并与所述淬火底座3连接,所述滑块54位于所述丝杆53靠近所述淬火底座3的一侧。

43.进一步地,请参阅图1,所述移动构件还包括驱动电机55,所述驱动电机55与所述加工底座1固定连接,并位于所述加工底座1靠近所述丝杆53的一侧。

44.在本实施方式中,所述转动基座51半圆形体,所述转动基座51数量为两个,所述转动基座51安装在所述加工底座1上,所述转动基座51上设置有所述转动轴承52,所述转动轴承52为滚珠轴承,所述丝杆53为sfs1605丝杆,所述丝杆53安装在所述两转动基座51中间,所述滑块54为矩形体,所述滑块54中间有圆形通孔,所述滑块54套设在所述丝杆53上,所述滑块54的顶面与所述放置台41的底面连接,所述滑块能在所述丝杆上移动是利用了所述丝杆的回转运动转化为所述滑块的直线运动,所述驱动电机55为130byg350步进电机,所述驱动电机55安装在所述加工底座1上,所述驱动电机55的输出轴与所述丝杆53的左端连接,至此,当所述驱动电机55驱动所述丝杆53在所述转动基座51上转动时,所述滑块54内的滚珠就会与所述丝杆53上的螺纹啮合,所述滑块54就能在所述丝杆53上左右滑动,实现了通过所述驱动电机55带动所述放置台41向所述高频线圈2匀速移动,使得对电机轴的每一段的淬火时间相同,让电机轴的淬火效果更好。

45.以上所揭露的仅为本实用新型一种较佳实施例而已,当然不能以此来限定本实用新型之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实用新型权利要求所作的等同变化,仍属于实用新型所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。