1.本实用新型属于发动机零部件加工技术领域,具体是一种航空发动机零部件冲孔用固定夹具。

背景技术:

2.发动机是一种能够把其它形式的能转化为机械能的机器,1816年英国(苏格兰)的r.斯特林所发明了第一个外燃机,后被瓦特改良为蒸汽机,发动机既适用于动力发生装置,也可指包括动力装置的整个机器(如:汽油发动机、航空发动机)。其种类包括如内燃机(汽油发动机等)、外燃机(斯特林发动机、蒸汽机等)、燃气轮机(赛车)、电动机等;

3.而航空发动机零部件冲孔用固定夹具是一种应用于航空发动机零部件进行冲孔加工时,对发动机零部件进行固定的装置;

4.然而现有的固定装置结构较为简单,在对发动机零部件进行夹持固定的过程中,发动机零部件的夹持高度无法改变,因此容易导致零部件的冲孔不够方便,且现有的装置能固定的发动机零部件大小和型号较为单一,因此难以满足人们的需求。

技术实现要素:

5.本实用新型的目的在于克服现有技术的缺陷,提供一种航空发动机零部件冲孔用固定夹具。

6.为实现上述目的,本实用新型采用了如下技术方案:

7.一种航空发动机零部件冲孔用固定夹具,包括装置主板,所述装置主板中心处设置有中心槽,所述中心槽内部设置有托板,所述托板的底部设置有推升液压杆;

8.所述装置主板上表面安装有夹板,所述夹板的底部设置有滑块,所述装置主板上表面位于所述夹板的下方开设有滑槽,所述滑块滑动卡合在所述滑槽内,所述滑槽内安装有能够推动所述滑块一端的液压推杆。

9.在一种可能的实现方式中,所述滑槽的一端延伸至所述装置主板的边缘处,所述滑槽的开口端内卡合有端卡板,所述液压推杆的一端安装在所述端卡板上。

10.在一种可能的实现方式中,所述滑块采用“t”型结构,这样可以使滑块滑动时稳定性更高,从而保证夹板夹持的稳定。

11.在一种可能的实现方式中,所述装置主板的侧面边缘处安装有固定板,所述端卡板安装在所述固定板的侧面。

12.在一种可能的实现方式中,所述装置主板的上表面以及所述固定板的上表面处于同一水平面上,所述装置主板的上表面以及所述固定板的上表面均开设有插槽,所述插槽内插接有卡板。

13.在一种可能的实现方式中,所述卡板采用倒“u”型结构,所述卡板的两个竖直端分别插接在装置主板上表面以及所述固定板上表面的插槽内。

14.在一种可能的实现方式中,所述夹板采用圆弧形结构,所述夹板的内壁铺设有防

护夹垫,夹垫可以对航空发动机零部件起到一定的保护作用。

15.在一种可能的实现方式中,所述托板的中心设置有十字撑杆。

16.本实用新型中,装置主板中心处设置有中心槽,且中心槽内部设置有托板,托板的底部设置有推升液压杆,这样的结构设置使得当通过推升液压杆推动托板进行升降时,从而使待冲孔的零部件高度可调,便于进行冲孔操作;

17.本实用新型中,滑槽的一端延伸至装置主板的边缘处,滑槽的开口端内卡合有端卡板,液压推杆的一端安装在端卡板上,而端卡板固定安装在固定板上,固定板与装置主板之间通过卡板进行可拆卸插接连接,这样的结构设置使得当取下卡板时,可以对固定板进行拆卸,此时滑块可以从滑槽的一端滑出,实现对夹板的拆卸,从而使夹板能够根据实际需要夹持的零部件型号大小进行更换,提升了该装置的适用范围。

附图说明

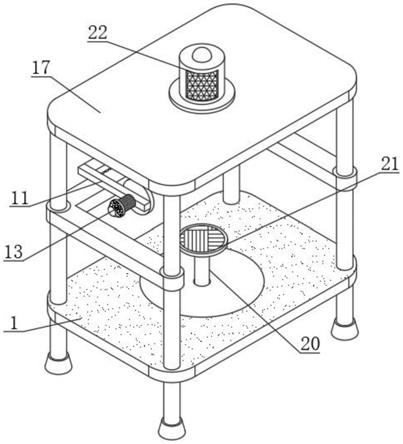

18.图1是本实用新型的整体结构示意图;

19.图2是本实用新型中夹板结构示意图;

20.图3是本实用新型中固定板结构示意图;

21.图4是本实用新型中托板安装结构示意图。

22.附图标记:1、装置主板;2、托板;3、中心槽;4、夹板;5、滑槽;6、液压推杆;7、端卡板;8、固定板;9、卡板;10、滑块;11、防护夹垫;12、插槽;13、推升液压杆;14、十字撑杆。

具体实施方式

23.以下结合附图1-4,进一步说明本实用新型一种航空发动机零部件冲孔用固定夹具的具体实施方式。本实用新型一种航空发动机零部件冲孔用固定夹具不限于以下实施例的描述。

24.实施例1:

25.本实施例给出一种航空发动机零部件冲孔用固定夹具的具体结构,如图1-4所示,包括装置主板1,装置主板1中心处设置有中心槽3,中心槽3内部设置有托板2,托板2的底部设置有推升液压杆13;

26.装置主板1上表面安装有夹板4,夹板4的底部设置有滑块10,装置主板1上表面位于夹板4的下方开设有滑槽5,滑块10滑动卡合在滑槽5内,滑槽5内安装有能够推动滑块10一端的液压推杆6。

27.滑块10采用“t”型结构。

28.夹板4采用圆弧形结构,夹板4的内壁铺设有防护夹垫11。

29.托板2的中心设置有十字撑杆14。

30.通过采用上述技术方案:

31.该装置在使用时,首先将待冲孔的零部件放置于托板2上方,然后推升液压杆13推动托板2升降至合适的冲孔高度(零部件直径大于托板2的直径),然后液压推杆6运行,推动滑块10在滑槽5内部进行移动,直至夹板4对零部件夹紧,即完成零部件的固定;

32.该装置通过在装置主板1中心处设置有中心槽3,且中心槽3内部设置有托板2,托板2的底部设置有推升液压杆13,这样的结构设置使得当通过推升液压杆13推动托板2进行

升降,从而使待冲孔的零部件高度可调,便于进行冲孔操作,中心槽3的直径大于托板2的直径,因此在对于一些底部边缘不规整的零件进行夹持时,中心槽3能够容纳不规整的部分结构,保证零件的稳定。

33.实施例2:

34.本实施例给出一种航空发动机零部件冲孔用固定夹具的具体结构,如图1-4所示,包括装置主板1,装置主板1中心处设置有中心槽3,中心槽3内部设置有托板2;

35.装置主板1上表面安装有夹板4,夹板4的底部设置有滑块10,装置主板1上表面位于夹板4的下方开设有滑槽5,滑块10滑动卡合在滑槽5内,滑槽5内安装有能够推动滑块10一端的液压推杆6。

36.滑槽5的一端延伸至装置主板1的边缘处,滑槽5的开口端内卡合有端卡板7,液压推杆6的一端安装在端卡板7上。

37.滑块10的采用“t”型结构。

38.装置主板1的侧面边缘处安装有固定板8,端卡板7安装在固定板8的侧面。

39.装置主板1的上表面与固定板8的上表面处于同一水平面上,装置主板1的上表面以及固定板8的上表面均开设有插槽12,插槽12内插接有卡板9。

40.卡板9采用倒“u”型结构,卡板9的两个竖直端分别插接在装置主板1上表面以及固定板8上表面的插槽12内。

41.夹板4采用圆弧形结构,夹板4的内壁铺设有防护夹垫11。

42.托板2的中心设置有十字撑杆14。

43.通过采用上述技术方案:

44.该装置通过滑槽5的一端延伸至装置主板1的边缘处,滑槽5的开口端内卡合有端卡板7,液压推杆6的一端安装在端卡板7上,而端卡板7固定安装在固定板8上,固定板8与装置主板1之间通过卡板9进行可拆卸插接连接,这样的结构设置使得当取下卡板9时,可以对固定板8进行拆卸,此时滑块10可以从滑槽5的一端滑出,实现对夹板4的拆卸,从而使夹板4能够根据实际需要夹持的零部件型号大小进行更换,提升了该装置的适用范围。

45.以上内容是结合具体的优选实施方式对本实用新型所作的进一步详细说明,不能认定本实用新型的具体实施只局限于这些说明。对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。