1.本技术属于偏光片贴附技术领域,尤其涉及一种贴附装置及贴附系统。

背景技术:

2.随着led液晶显示面板行业的快速发展,消费者对面板的性能、质量要求越来越高,面板厂商也在不断改进生产工艺。偏光片贴附是led制程中一个重要的生产工艺,为满足消费者的需求,广视角、大尺寸、高对比度、高色域、超窄边框及超薄产品不断涌现,对偏光片贴附质量要求更高。行业内的偏光片贴附均是采用贴附滚轮进行贴附,其中超大尺寸偏光片贴附设备的主流贴附方式可分为滚轮对滚轮和滚轮对平板两大类。由于玻璃基板的形变小,贴附时其载台的形式对贴附效果影响不大,而偏光片受其材质的影响极易翘曲变形,其贴附载台形式直接影响贴附效果和贴附质量,进而影响贴附的良品率。

3.目前大尺寸偏光片贴附设备中,偏光片的贴附载台形式主要有超大滚筒式、平板式及pet钢带式,超大滚筒式偏光片贴附载台因结构复杂、维护不便等缺点的存在,目前已基本被淘汰。平板式偏光片贴附载台及pet钢带式偏光片贴附载台皆需要偏光片前端悬空一截进行贴附,且贴附滚轮直接与偏光片抵持,偏光片容易发生翘曲,以使贴附产生气泡,导致贴附精度下降,贴附质量差。

4.因此,如何设计一种能够提高偏光片的贴附精度及贴附质量的贴附装置及贴附系统成为亟需解决的技术问题。

技术实现要素:

5.对于现有技术存在的不足,本技术提供了一种能够提高偏光片的贴附精度及贴附质量的贴附装置及贴附系统。

6.一方面,本技术提供了一种贴附装置,用于将第一工件贴附于第二工件上,包括:

7.承载台,具有用于承载所述第二工件的承载面;

8.粘附台,包括相对设置的第一表面与第二表面,所述第一表面朝向所述承载台设置,所述第一表面用于粘附所述第一工件;以及

9.贴附滚轮,滚动地设置于所述粘附台的所述第二表面所在一侧,所述贴附滚轮用于抵持所述第二表面,且所述贴附滚轮能够沿第一方向与第二方向移动,以在所述第二工件贴附于所述第一工件时向所述第二工件施加压力,所述第一方向与所述承载面平行,所述第二方向与所述承载面垂直。

10.在一种可能的实施方式中,所述贴附装置还包括粘接件,所述粘接件设于所述粘附台的所述第一表面,所述粘接件用于将所述第一工件粘附于所述粘附台上。

11.在一种可能的实施方式中,所述粘接件包括第一粘接件及第二粘接件,所述第一粘接件粘接于所述粘附台的所述第一表面上,所述第二粘接件粘接于所述第一粘接件背离所述粘附台的一侧,且所述第一粘接件的粘度大于所述第二粘接件的粘度,所述第二粘接件背离所述第一粘接件的一侧用于粘接所述第一工件。

12.在一种可能的实施方式中,所述贴附装置还包括剥离滚轮,所述剥离滚轮抵持所述粘附台的所述第一表面,以使所述贴附滚轮与所述剥离滚轮之间的所述粘附台远离所述承载台;所述剥离滚轮与所述贴附滚轮固定连接,所述剥离滚轮随所述贴附滚轮沿所述第一方向移动。

13.在一种可能的实施方式中,所述贴附装置还包括张紧滚轮,所述张紧滚轮用于支撑所述粘附台;所述张紧滚轮包括第一张紧滚轮及第二张紧滚轮,所述第一张紧滚轮与所述第二张紧滚轮中至少一个具有张紧的功能;所述第一张紧滚轮设于所述剥离滚轮背离所述贴附滚轮的一侧,所述第二张紧滚轮设于所述贴附滚轮背离所述剥离滚轮的一侧;所述粘附台的一端转动连接所述第一张紧滚轮,所述粘附台的另一端转动连接所述第二张紧滚轮。

14.在一种可能的实施方式中,所述粘附台包括连接的第一台与第二台,所述第一台设于所述贴附滚轮与所述剥离滚轮之间,所述第二台设于所述贴附滚轮与所述第二滚轮之间,所述第一台与所述第二台之间的夹角为剥离角度,所述剥离角度的范围为[25,40]度。

[0015]

在一种可能的实施方式中,所述贴附装置还包括第一移栽模组及第二移栽模组,所述第一移栽模组用于驱动所述贴附滚轮沿所述第一方向移动,以将所述第一工件贴附于所述的第二工件上;所述第一移栽模组还可以驱动所述剥离滚轮沿所述第一方向移动;所述第二移栽模组用于驱动所述贴附滚轮沿所述第二方向移动,以控制所述贴附滚轮的贴附压力;所述第二移栽模组还可以用于驱动所述剥离滚轮沿所述第二方向移动。

[0016]

在一种可能的实施方式中,所述贴附滚轮包括贴附滚筒、滚轮支架及支撑轮;所述贴附滚轮设于所述滚轮支架上,所述贴附滚筒能够相对所述滚轮支架转动;所述支撑轮的一端固定于所述滚轮支架上,所述支撑轮的另一端支撑所述贴附滚筒。

[0017]

在一种可能的实施方式中,所述贴附滚轮还包括轴承盖,所述轴承盖与所述滚轮支架可拆卸链接,所述轴承盖用于固定所述贴附滚轮。

[0018]

在一种可能的实施方式中,所述贴附装置还包括支撑板,所述支撑板设于所述粘附台的所述第二表面,且与所述贴附滚轮固定连接,所述支撑板用于支撑所述粘附台。

[0019]

另一方面,本技术还提供了一种贴附系统,所述贴附系统包括所述贴附装置,所述贴附装置用于将所述第一工件贴附于所述第二工件上。

[0020]

在一种可能的实施方式中,所述贴附系统还包括第一贴附单元,所述贴附装置设于所述第一贴附单元上;所述第一贴附单元包括第一上料装置、第一撕膜装置、第一入料传送装置及第一下料传送装置;第一上料装置用于承载上游设备提供的所述第一工件,并将所述第一工件固定于所述粘附台上;所述第一撕膜装置用于撕除所述第一工件的保护膜;所述第一入料传送装置用于承载上游设备提供的所述第二工件,并将所述第二工件固定于所述承载台上;所述第一下料传送装置用于承载所述第二工件及贴附于所述第二工件上的所述第一工件。

[0021]

在一种可能的实施方式中,所述贴附系统还包括第二贴附单元,所述贴附装置包括第一贴附装置及第二贴附装置,所述第一贴附装置设于所述第一贴附单元上,所述第二贴附装置设于所述第二贴附单元上;所述第二贴附单元包括第二上料装置、第二撕膜装置、第二入料传送装置及第二下料传送装置;第二上料装置用于承载上游设备提供的第三工件,并将所述第三工件固定于所述粘附台上;所述第二撕膜装置用于撕除所述第三工件的

保护膜;所述第二入料传送装置用于承载所述第一工件及所述第二工件,并将所述第二工件固定于所述承载台上;所述第二下料传送装置用于承载所述第二工件及贴附于所述第二工件上的所述第一工件和所述第三工件。

[0022]

在一种可能的实施方式中,所述贴附系统还包括第一翻转单元,所述第一翻转单元设于所述第一下料传送装置与所述第二入料传送装置之间,且所述第一翻转单元可实现180

°

翻转,所述第一翻转单元用于将所述第一工件与所述第二工件翻转180

°

。

[0023]

在一种可能的实施方式中,所述贴附系统还包括第二翻转单元,所述的第二翻转单元连接所述第二下料传送装置,且所述第二翻转单元可实现180

°

翻转,所述第二翻转单元用于将所述第一工件、所述第二工件及所述第三工件翻转180

°

。

[0024]

在一种可能的实施方式中,所述贴附系统还包括过滤单元,所述过滤单元设于所述贴附系统的外围,用于过滤空气中的异物。

[0025]

在一种可能的实施方式中,所述贴附系统还包括检测单元,所述检测单元包括精度检测装置及抽检装置,所述精度检测装置用于检测所述第二工件的贴附质量;所述抽检装置用于承载需要人工检测的所述第二工件。

[0026]

本技术提供的贴附装置中,一方面,贴附滚轮未直接与第一工件接触,而是通过贴附滚轮抵持粘附台的第二表面移动,以通过间接接触的方式将第一工件贴附于第二工件上,避免贴附滚轮对第一工件造成污染与损伤,进而提高第一工件与第二工件的贴附质量和良品率。另一方面,第一工件通过粘接的方式贴合于粘附台上,在贴附过程中,减少第一工件一侧翘曲的现象产生,有效减少因第一工件翘曲导致的贴附精度低的问题。再一方面,第一工件整体固定于粘附台的第一表面上,在贴附过程中,不会出现第一工件的一端伸出粘附台的现象,也有利于减少第一工件翘曲的现象发生,有利于提高贴附精度、贴附质量及贴附良品率。

附图说明

[0027]

为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本技术实施例提供的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0028]

图1是一种第一工件、第二工件及第三工件的示意图;

[0029]

图2是本技术实施例提供的第一种贴附系统的示意图;

[0030]

图3是本技术实施例提供的一种第一贴附单元的俯视图;

[0031]

图4是本技术实施例提供的一种第一翻转单元的结构示意图;

[0032]

图5是本技术实施例提供的一种第二贴附单元的俯视图;

[0033]

图6是本技术实施例提供的一种检测单元的俯视图;

[0034]

图7是本技术实施例提供的一种过滤单元的示意图;

[0035]

图8是本技术实施例提供的一种过滤单元的俯视图;

[0036]

图9是本技术实施例提供的第二种贴附系统的示意图;

[0037]

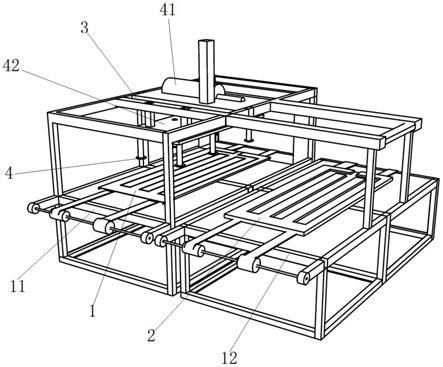

图10是本技术实施例提供的一种贴附装置的示意图;

[0038]

图11是本技术实施例提供的一种贴附装置的部分正视图;

[0039]

图12是本技术实施例提供的一种贴附装置的局部放大示意图;

[0040]

图13是本技术实施例提供的一种贴附滚轮的示意图;

[0041]

图14是本技术实施例提供的一种粘附台、粘接件及第一工件的示意图;

[0042]

图15是本技术实施例提供的一种剥离滚轮的示意图;

[0043]

图16是本技术实施例提供的一种传送本体及对位结构的装配示意图;

[0044]

图17是本技术实施例提供的一种ccd相机的结构示意图;

[0045]

图18是本技术实施例提供的一种变基准移动机构的结构示意图;

[0046]

图19是本技术实施例提供的一种第一移动机构的结构示意图;

[0047]

图20是本技术实施例提供的一种第一上料装置的俯视图;

[0048]

图21是本技术实施例提供的一种第一上料小车的结构示意图;

[0049]

图22是本技术实施例提供的一种第一缓存结构及第一扫码结构的装配示意图;

[0050]

图23是本技术实施例提供的一种第一搬送臂及第一检测结构的装配示意图;

[0051]

图24是本技术实施例提供的一种第一清洁结构的结构示意图;

[0052]

图25是本技术实施例提供的一种第一识别结构的结构示意图;

[0053]

图26是本技术实施例提供的一种第一中转台的结构示意图;

[0054]

图27是本技术实施例提供的一种第一拉片结构的结构示意图;

[0055]

图28是本技术实施例提供的一种第一机械对位结构的结构示意图;

[0056]

图29是本技术实施例提供的一种第一翻转结构的结构示意图;

[0057]

图30是本技术实施例提供的一种第一搬送结构的结构示意图;

[0058]

图31是本技术实施例提供的一种第一预对位台的结构示意图;

[0059]

图32是本技术实施例提供的一种第一预对位相机的结构示意图;

[0060]

图33是本技术实施例提供的一种第一撕膜装置的结构示意图;

[0061]

图34是本技术实施例提供的第一种第一撕膜装置的局部放大示意图;

[0062]

图35是本技术实施例提供的第二种第一撕膜装置的局部放大示意图;

[0063]

图36是本技术实施例提供的一种贴附装置的部分结构示意图。

具体实施方式

[0064]

下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施方式仅仅是本技术的一部分实施方式,而不是全部的实施方式。基于本技术中的实施方式,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。

[0065]

需要理解的是,本技术实施例中,第一方向对应附图中的x轴方向,第二方向与第一方向垂直设置,第二方向对应附图中的z轴方向,第三方向与第一方向及第二方向垂直设置。

[0066]

请参阅图1及图2,图1是一种第一工件、第二工件及第三工件的示意图,图2是本技术实施例提供的第一种贴附系统的示意图。

[0067]

本技术第一实施例提供的贴附系统1000用于将第一工件a贴附于第二工件b的一侧,以及,将第三工件c贴附于第二工件b的另一侧。本实施例以玻璃基板(第二工件b)进行双面偏光片贴附为例详细说明。可选的,第一工件a包括但不限于偏光片等其他贴附片,第

二工件b包括但不限于玻璃基板等其他贴附基板。需要理解的是,玻璃基板进行双面偏光片贴附包括tft面贴附和cf面贴附,tft面和cf面为玻璃基板的相对两面。换而言之,第二工件b上贴附第一工件a即为第二工件b的tft面贴附,第二工件b上贴附第三工件c即为第二工件b的cf面贴附。

[0068]

具体的,本实施例提供的贴附系统1000包括第一贴附单元100、第一翻转单元200、第二贴附单元300、第二翻转单元400、检测单元500及过滤单元600。第一贴附单元100用于实现第二工件b的tft面贴附。第一翻转单元200连接于第一贴附单元100,第一翻转单元200用于翻转第二工件b。第二贴附单元300用于实现第二工件b的cf面贴附。第二翻转单元400连接于第二贴附单元300,第二翻转单元400用于翻转第二工件b,以使第二工件b复位(即第二工件b输入与第二工件b输出时的状态相同)。检测单元500用于检测第二工件b的tft面贴附及cf面贴附的贴附精度。过滤单元600设于贴附系统1000的外围,以过滤空气中的杂质,减少环境因素对贴附系统1000的影响。

[0069]

需要理解的是,本实施例中贴附系统1000包括贴附装置10,贴附装置10的数量为两个,分别为相同结构的第一贴附装置10a及第二贴附装置10b。第一贴附装置10a设于第一贴附单元100内,用于完成对第二工件b的tft面贴附。第二贴附装置10b设于第二贴附单元300内,用于完成对第二工件b的cf面贴附。

[0070]

请参阅图3,图3是本技术实施例提供的一种第一贴附单元的俯视图。

[0071]

具体的,第一贴附单元100包括第一上料装置110、第一贴附装置10a、第一撕膜装置130、第一入料传送装置140及第一下料传送装置150,第一上料装置110用于承载上游设备提供的第一工件a,并将第一工件a输送至第一贴附装置10a上。第一撕膜装置130用于撕除第一工件a的保护膜,以便于第一工件a与第二工件b贴附。第一入料传送装置140用于承载上游设备提供的第二工件b,以便于第一贴附装置10a固定第二工件b。通过第一贴附装置10a将第一工件a贴附于第二工件b上,以实现第二工件b的tft面贴附。第一下料传送装置150用于承载第二工件b及贴附于的二工件b上的第一工件a,并将完成tft面贴附的第二工件b输送至第一翻转单元200上。

[0072]

请参阅图4,图4是本技术实施例提供的一种第一翻转单元的结构示意图。

[0073]

具体的,第一翻转单元200包括w轴伺服电机210、传送伺服电机220、传送滚轮230、压紧气缸240、限位件250及感应件(图未示出)。w轴伺服电机210用于驱动第一翻转单元200旋转,限位件250用于限制第一翻转单元200的翻转角度,并使得第一翻转单元200的翻转角度为180

°

。传送伺服电机220通过磁力轮传动,以驱动传送滚轮230转动,进而带动第二工件b移动。传送滚轮230为超高分子防静电聚乙烯(ultra-high molecular weight polyethylene,upe)黑色材质组成。感应件用于感应第二工件b是否流入第一翻转单元200并停止。压紧气缸240与感应件连接,当感应件感应到第二工件b流入第一翻转单元200且停止时,压紧气缸240用于将第二工件b压紧于第一翻转单元200上。当完成tft面贴附的第二工件b流入第一翻转单元200,感应件检测到第一工件a流入第一翻转单元200并停止于第一翻转单元200,压紧气缸240伸出并将第二工件b压紧于第一翻转单元200,w轴伺服电机210驱动第一翻转单元200作180

°

翻转,压紧气缸240收回,第二工件b流出,w轴伺服电机210驱动第一翻转单元200作180

°

翻转复原。此时第二工件b完成180

°

翻转,以便于第二工件b完成cf面的贴附。

[0074]

第二翻转单元400与第一翻转单元200的结构相似或者相同,此处不再赘述。第二翻转单元400用于将第二工件b复位,以使第二工件b流入贴附系统1000的状态与流出贴附系统1000的状态相同。

[0075]

请参阅图5,图5是本技术实施例提供的一种第二贴附单元的俯视图。

[0076]

具体的,第二贴附单元300包括第二上料装置310、第二贴附装置10b、第二撕膜装置330、第二入料传送装置340及第二下料传送装置350,第二上料装置310用于承载上游设备提供的第三工件c,并将第三工件c输送至第二贴附装置10b上。第二撕膜装置330用于撕除第三工件c的保护膜,以便于第三工件c与第二工件b贴附。第二入料传送装置340用于承载第一翻转单元200翻转的第二工件b,以便于第二贴附装置10b固定第二工件b。通过第二贴附装置10b将第三工件c贴附于第二工件b上,以实现第二工件b的cf面贴附。第二工件b完成双面贴附(第二工件b完成tft面贴附及cf面贴附)后,第二工件b经第二下料传送装置350流至第二翻转单元400,经第二翻转单元400对第二工件b进行翻转复位,以保证第二工件b流入贴附系统1000和流出贴附系统1000的状态相同。

[0077]

请参阅图6,图6是本技术实施例提供的一种检测单元的俯视图。

[0078]

具体的,检测单元500包括精度检测装置510、抽检装置520及出料传送装置530。出料传送装置530包括第一出料传送装置531及第二出料传送装置532,第一出料传送装置531连接于第二翻转单元400与检测单元500之间,完成tft面及cf面贴附的第二工件b在第一出料传送装置531上实现校正对位。精度检测装置510与抽检装置520连接,以实现对精度检测装置510检测结束的第二工件b进行人工抽样检查,进而减少因精度检测装置510故障而导致第二工件b双面贴附良率降低的现象,且便于操作人员及时对精度检测装置510进行检修。精度检测装置510用于检测第二工件b的tft面及cf面的贴附质量,贴附质量包括但不限于贴附气泡、贴附位置等精度问题。部分第二工件b经精度检测装置510检测后,精度符合要求的面板结构从精度检测单元500经第二出料传送装置532流入下游设备中。抽检装置520用于对精度检测装置510检测完成的面板结构进行抽样人工检测,精度符合要求的面板结构从抽检装置520经第二出料传送装置532流入下游设备。

[0079]

请参阅图7及图8,图7是本技术实施例提供的一种过滤单元的示意图,图8是本技术实施例提供的一种过滤单元的俯视图。

[0080]

过滤单元600套设于贴附系统1000的外围,用于过滤空气中的杂质颗粒,以使贴附系统1000处于无尘工作的环境,进而提高面板结构的贴附质量和良品率。本技术实施例的过滤单元600以风机过滤器单元(fan filter unit,ffu)为例,过滤单元包括框架610及设于框架610顶部的风机设备620(equipment fan filter unit,efu)。框架610包括第一框架611及第二框架612,第一框架611与第二框架612通过封板包边处理,不留间隙,以防止外界异物进入贴附系统1000。过滤单元600的洁净度为class100@0.3μm(每立方英寸空气中直径大于等于0.3μm的颗粒小于等于100颗),过滤精度为0.3μm,过滤效率为99.999%@0.3μm,风速为1m/s,出风量为1800m3,efu的覆盖面积大于或者等于80%。过滤单元600可通过可编程逻辑控制器(programmable logic controlle,plc)控制,并通过触摸屏实现反馈功能和人机互动功能。

[0081]

请参阅图9,图9是本技术实施例提供的第二种贴附系统的示意图。

[0082]

本技术第二实施例提供的贴附系统1000与本技术第一实施例提供的贴附系统

1000大致相同。其不同之处在于,本技术第二实施例提供的贴附系统1000仅用于将第一工件a贴合于第二工件b的一侧,即实现第二工件b的单面贴附。因此本实施例提供的贴附系统1000仅包括第一贴附单元100、检测单元500及过滤单元600。其中,本技术第二实施例中的第一贴附单元100与本技术第一实施例提供的第一贴附单元100的结构相同,本技术第二实施例中的检测单元500与本技术第一实施例提供的检测单元500的结构相同,本技术第二实施例中的过滤单元600与本技术第一实施例提供的过滤单元600的结构相同,此处不再赘述。

[0083]

请参阅图10、图11、图12及图13,图10是本技术实施例提供的一种贴附装置的示意图,图11是本技术实施例提供的一种贴附装置的部分正视图,图12是本技术实施例提供的一种贴附装置的局部放大示意图,图13是本技术实施例提供的一种贴附滚轮的示意图。

[0084]

本技术实施例提供的贴附装置10用于将第一工件a或第三工件c贴附于第二工件b的表面,以实现第二工件b的tft面贴附或第二工件b的cf面贴附。本实施例以贴附装置10将第一工件a贴附于第二工件b上,以实现第二工件b的tft面贴附为例对贴附装置10的结构进行详述。

[0085]

贴附装置10包括承载台1、粘附台2、机架3、贴附滚轮4、粘接件5、剥离滚轮6、张紧滚轮7、移栽模组8及支撑板9。

[0086]

承载台1与粘附台2相对设置,且承载台1与粘附台2形成夹角α,夹角α为锐角。承载台1具有用于固定第二工件b的承载面11,粘附台2用于固定第一工件a,粘附台2包括相对设置的第一表面2a及第二表面2b,第一表面2a与承载台1相对设置,第一工件a固定于第一表面2a上,以使第一工件a与第二工件b相对设置。粘附台2的第二表面2b所在的一侧的相对两端设于机架3上。承载台1上设有多个吸附件,多个吸附件用于吸附并固定第二工件b。粘附台2为呈带状,粘附台2为柔性结构,其材质包括但不限于pet等其他柔性材质。本实施例中,粘附台2的厚度为0.25mm,在其他实施方式中,粘附台2的厚度可以做适应性的调整,优选0.2~0.3mm。

[0087]

贴附滚轮4的一侧设于机架3上,且贴附滚轮4可相对机架3移动。贴附滚轮4的另一端可滚动设置于粘附台2的第二表面2b的一侧,贴附滚轮4可以抵持第二表面2b并沿第一方向(x轴方向)移动,其中,第一方向与承载台1平行。贴附滚4轮抵持第二表面2b并沿第一方向移动,以使设于粘附台2的第一表面2a的第一工件a与设于承载台1上的第二工件b贴合,以实现第二工件b的tft面贴附。第一工件a靠近第二工件b的一端先与第二工件b贴合,在贴附滚轮4移动的过程中,第一工件a逐渐与第二工件b贴合,直至第一工件a远离第二工件b的一端与第二工件b贴合,此时,第二工件b的tft面贴附完成。本实施例中,贴附滚轮4包括但不限于胶辊等其他滚轮,贴附滚轮4相对两端的同心度在0.05mm以内,贴附滚轮4的贴附面(周侧面)的全跳动在0.05mm以内,通过对贴附滚轮4的精度设置,以使贴附滚轮4在贴附过程中稳定性更好,有利于提高第一工件a与第二工件b之间的贴附质量和贴附精度。

[0088]

本实施例中,一方面,贴附滚轮4未直接与第一工件a接触,而是通过贴附滚轮4抵持粘附台2的第二表面2b移动。通过贴附滚轮4与第一工件a间接接触的方式将第一工件a贴附于第二工件b上,避免贴附滚轮4对第一工件a造成污染与损伤,进而提高第一工件a与第二工件b的贴附质量和良品率。另一方面,第一工件a通过粘接的方式贴合于粘附台2上,在贴附过程中,减少第一工件a一侧翘曲的现象产生,有效减少因第一工件a翘曲导致的贴附

精度低的问题。再一方面,第一工件a整体固定于粘附台2的第一表面2a上,在贴附过程中,不会出现第一工件a的一端伸出粘附台2的现象,也有利于减少第一工件a翘曲的现象发生,进而提高贴附精度、贴附质量及贴附良品率。

[0089]

贴附滚轮4还可以抵持第二表面2b并沿第二方向(z轴方向)移动,其中,第二方向与承载台1垂直。通过贴附滚轮4可以抵持粘附台的第二表面2b并沿第二方向移动,以调整贴附滚轮4将第一工件a贴附于第二工件b时的贴附压力,以使贴附滚轮4工作过程中,第一工件a与第二工件b之间的贴附压力恒定且可调节,而且便于贴附滚轮4进行新一轮的贴附工作。

[0090]

具体的,贴附滚轮4包括贴附滚筒41、贴附支架42、支撑轮43及轴承盖44。贴附滚筒41的相对两端分别与贴附支架42的相对两端连接,且贴附滚筒41可相对贴附支架42旋转,贴附滚筒41随贴附支架42的移动而运动,通过粘附台2抵持第一工件a,将第一工件a贴附于第二工件b上。贴附支架42背离贴附滚筒41的一端设于机架3上,且贴附支架42可相对于机架3移动,进而带动贴附滚筒41移动。支撑轮43设于贴附支架42的相对两端之间,支撑轮43的一端固定于贴附支架42的相对两端之间,支撑轮43的另一端支撑于贴附滚筒41沿其轴向的相对两端之间。轴承盖44盖设于贴附滚筒41与贴附支架42的连接处,且轴承盖44与贴附支架42可拆卸连接,轴承盖44用于将贴附滚筒41固定于贴附支架42上,以对贴附滚筒41进行限位。

[0091]

在一种优选的实施例中,贴附滚筒41为防静电聚氨酯胶辊,贴附滚筒41的径向尺寸位于φ40~φ60mm之间,贴附滚筒41的硬度位于50~80度之间。支撑轮43为不锈钢材质制成,支撑轮43的径向尺寸位于φ40~φ60mm之间。贴附滚筒41设置快拆结构,且贴附滚筒41上设置检测设备,检测设备用于实时检测贴附滚筒41的水平跳动情况。

[0092]

通过支撑轮43的设置,支撑轮43的一端固定于贴附支架42上,支撑轮43的另一端与贴附滚筒41抵持,以减小贴附滚筒41在工作的过程中发生弯曲,有利于提高第一工件a与第二工件b之间的贴附精度。通过轴承盖44盖设于贴附滚筒41与贴附支架42的连接处,且轴承盖44与贴附支架42可拆卸连接,可以实现快速拆卸,便于检查或者更换贴附滚筒41及其周围的零部件。

[0093]

请参阅图14及图15,图14是本技术实施例提供的一种粘附台、粘接件及第一工件的示意图,图15是本技术实施例提供的一种剥离滚轮的示意图。

[0094]

具体的,粘接件5设于粘附台2与第一工件a之间,粘接件5用于将第一工件a粘接于粘附台2上,以使第一工件a在贴附过程中因粘接件5的粘接作用而不会发生翘曲,实现第一工件a与第二工件b无痕贴附,减少贴附气泡的产生,进而提高第一工件a与第二工件b的贴附质量。粘接件5包括第一粘接件51及第二粘接件52,第一粘接件51粘接于粘附台2的第一表面2a上,第二粘接件52粘接于第一粘接件51背离粘附台2的一侧,且第一粘接件51的粘度大于第二粘接件52的粘度。因第一粘接件51的粘度会随着使用时间的延长而降低,通过第一粘接件51与第二粘接件52的设置,只需要更换第一粘接件51。

[0095]

剥离滚轮6的一端设于机架3上,剥离滚轮6可相对于机架3移动,且剥离滚轮6相对于机架3的移动与贴附滚轮4相对于机架3的移动同步进行。剥离滚轮6的另一端压设于粘附台2的第一表面2a上,剥离滚轮6用于将第一工件a与第一粘接件51分离。剥离滚轮6包括剥离滚筒61及剥离支架62,剥离滚筒61沿其轴向的相对两端连接于剥离支架62的相对两端之

间,且剥离滚筒61可相对于剥离支架62滚动。

[0096]

在一种优选的实施例中,剥离滚筒61为防静电聚氨酯胶辊,剥离滚筒61的径向尺寸位于φ40~φ60mm之间,剥离滚筒61的硬度位于50~80度之间。剥离滚筒61设置快拆结构,剥离滚筒61上设置检测设备,检测设备用于实时检测剥离滚筒61的水平跳动情况。

[0097]

请参阅图10、图11、图12及图13,张紧滚轮7的一端固定设于机架3上,张紧滚轮7的另一端与与粘附台2的第二表面2b抵持,用于使粘附台2处于张紧状态。张紧滚轮7包括第一张紧滚轮71及第二张紧滚轮72,第一张紧滚轮71的一端与第二张紧滚轮72的一端分别固定设于机架3的相对两端,第一张紧滚轮71连接粘附台2的一端,第二张紧滚轮72连接粘附台2的另一端,以使粘附台2张紧。

[0098]

具体的,粘附台2包括但不限于防静电pet材质制成,且粘附台2具有高粘性,粘附台2设置快拆夹具。粘附台2包括可变化的第一台21及可变化的第二台22,第一台21与第二台22连接,第一台21背离第二台22的一端与第一张紧滚轮71连接,第二台22背离第一台21的一端与第二张紧滚轮72连接,剥离滚轮6压设于第一台21与第二台22的交界处。第一台21与第二台22之间形成剥离角度β,剥离角度β大于承载台1与粘附台2之间的夹角α。其中剥离角度β即第一台21与第二台22之间的夹角。可选的,剥离角度β的范围为[25,40]度。通过剥离滚轮6压设于粘附台2的第一表面2a,第一工件a与第二工件b已经贴附的部分对应第一台21,第一台21与承载台1间隔设置,以便于第一工件a已经贴附于第二工件b上的部分与第一粘接件51分离。

[0099]

请参阅图10、图11及图12,移栽模组8包括第一移栽模组81及第二移栽模组82,第一移栽模组81设于机架3上,且第一移栽模组81设于贴附滚轮4与机架3之间,用于驱动贴附滚轮4相对于机架3沿第一方向移动,以使第一工件a贴附于第二工件b上。第二移栽模组82设于第一移栽模组81上,第二移栽模组82设于贴附滚轮4与第一移栽模组81之间,用于驱动贴附滚轮4相对于机架3沿第二方向移动,以调整第一工件a与第二工件b贴附时的贴附压力。第二移栽模组82通过电气比例阀和精密调压阀控制。

[0100]

通过第一移栽模组81驱动贴附滚轮4抵持第二表面2b并沿第一方向移动,以使设于粘附台2的第一表面2a的第一工件a与设于承载台1上的第二工件b贴合,以实现第二工件b的tft面贴附。第一移栽模组81通过伺服电机驱动,且第一移栽模组81的重复精度为

±

0.01mm。通过第二移栽模组82驱动贴附滚轮4抵持粘附台2的第二表面2b并沿第二方向移动,以调整贴附滚轮4将第一工件a贴附于第二工件b时的贴附压力,以使贴附滚轮4工作过程中,第一工件a与第二工件b之间的贴附压力恒定且可调节,而且便于贴附滚轮4进行新一轮的贴附工作。第二移栽模组82通过气缸及伺服电机驱动,第二移栽模组82的重复精度为

±

0.01mm。

[0101]

请参阅图10、图11及图12,支撑板9设于贴附滚轮4背离剥离滚轮6的一侧,支撑板9固定连接于机架3上,且与粘附台2的第二表面2b抵持。第一工件a设于粘附台2上时,在撕膜的过程中粘附台2容易下陷,通过支撑板9支撑于粘附台2的第二表面2b,以使支撑板9间接支撑第一工件a,进而使得第一工件a撕除保护膜时粘附台2不会下陷,提高第一工件a的撕膜效率。而且,支撑板9间接支撑第一工件a,减小粘附台2的抖动现象,进而减小第一工件a撕膜时粘附台2下陷导致第二工件b产生气泡的现象,以提高第一工件a的撕膜质量。支撑板9的材质包括但不限于赛钢(polyformaldehyde,pom,又称聚氧亚甲基)、铁氟龙

(polytetrafluoroethylene,ptfe,又称聚四氟乙烯)等材料。

[0102]

请参阅图3、图16、图17及图18,图16是本技术实施例提供的一种传送本体及对位结构的装配示意图,图17是本技术实施例提供的一种ccd相机的结构示意图,图18是本技术实施例提供的一种变基准移动机构的结构示意图。

[0103]

第一入料传送装置140包括传送本体141、ccd相机142、对位结构143及变基准移动机构144,ccd相机142及对位结构143设于传送本体141上。传送本体141用于输送第二工件b,ccd相机142用于获取第二工件b的位置信息,对位结构143用于根据ccd相机142获取的位置信息对第二工件b进行对位校正,变基准移动机构144用于驱动第二工件b沿第二方向和/或第三方向移动。

[0104]

具体的,传送本体141上设有滚轮1411,滚轮1411为高分子防静电upe(黑色)材质组成,通过滚轮1411设置,以减小第二工件b与传送本体141的接触面积,进而减小传送本体141对第二工件b造成二次污染。通过滚轮1411为高分子防静电材料制成,一方面,防静电材料可以减少第二工件b在传送的过程中产生静电,另一方面,高分子材料耐磨性好,减少滚轮掉粉的现象产生。ccd相机142为两组,以分别获取第二工件b相对两侧的2处特征点,以实现对第二工件b位置信息的获取。ccd相机142的像素大于或者等于200万像素,以使ccd相机142获取第二工件b的位置信息更加清晰准确。可选的,ccd相机142还可以兼容aa区或者mark两种拍照方式,以便于获取第二工件b的位置信息。对位结构143包括伺服电机1431及对位块1432,通过伺服电机1431驱动对位块1432抵持第二工件b移动,以实现对位结构143对第二工件b的预对位。对位块1432为柔性材质组成,防止第二工件b在对位校正的过程中被对位块1432夹伤。变基准移动机构144用于驱动第二工件b沿第二方向和/或第三方向移动,第三方向垂直于第一方向与第二方向。变基准移动机构144通过气缸1441实现对第二工件b在第二方向上的移动,变基准移动机构144通过伺服模组1442实现对第二工件b在第三方向上的移动。对位结构143中各部件均采用高精密模组,以使对位结构143定位精度高、响应速度快、稳定性好,对位结构143的对位精度

±

0.5mm。

[0105]

请参阅图3、图5及图8,可以理解的,第一下料传送装置150、第二入料传送装置340、第二下料传送装置350及出料传送装置530分别与第一入料传送装置140的结构相同或者相似,此处不做赘述。

[0106]

请参阅图3及图19,图19是本技术实施例提供的一种第一移动机构的结构示意图。

[0107]

第一贴附单元100还包括第一移动装置160,第一移动装置160设于第一入料传送装置140与第一翻转单元200之间。第一移动装置160与承载台1固定连接,用于驱动承载台1移动。第一移动装置160驱动承载台1吸附第一入料传送装置140传送的且经过拍照对位的第二工件b,并通过承载台1将第二工件b移动至贴附工位1001,在第一贴附装置10a的作用下将第一工件a贴附于第二工件b的tft面。待第一工件a贴附于第二工件b的tft面后,第一移动装置160驱动承载台1及固定于承载台1上的第二工件b移动至第一下料传送装置150上,经第一下料传送装置150对第二工件b进行预对位后,第二工件b流至第二翻转单元400。

[0108]

具体的,第一移动装置160包括沿第一方向设置的龙门臂161、双驱动直线电机162、连接件163及离子风棒164,连接件163连接于龙门臂161与承载台1之间,双驱动直线电机162驱动连接件163在龙门臂161上沿第一方向移动,进而带动承载台1沿第一方向移动,双驱动直线电机162的重复定位精度

±

0.005mm,双驱动直线电机162在起贴位置的

±

10mm

范围内的绝对精度为

±

3μm/mm。第一移动装置160中各部件均采用高精密模组,以使定位精度高、响应速度快、稳定性好。离子风棒164设于龙门臂161上,用于去除第二工件b上的静电。

[0109]

请参阅图3及图5,可以理解的,第二贴附单元300与第一贴附单元100的结构相似或相同,第二贴附单元300还包括第二移动装置,第二移动装置与第一移动装置160的结构相似或相同,此处不再赘述。第二移动装置用于驱动承载台1移动,在第二贴附装置10b的作用下将第三工件c贴附于第二工件b的cf面。

[0110]

请参阅图20,图20是本技术实施例提供的一种第一上料装置的俯视图。

[0111]

第一上料装置110包括第一上料小车111、第一缓存结构112、第一扫码结构113、第一搬送臂114、第一检测结构115、第一清洁结构116、第一识别结构117、第一中转台118、第一拉片结构119、第一翻转结构121、第一搬送结构122、第一预对位台123、第一机械对位结构124、第一预对位相机125及第一预压滚轮126。

[0112]

请参阅图21,图21是本技术实施例提供的一种第一上料小车的结构示意图。

[0113]

第一上料小车111用于将上游设备生成的第一工件a运送至贴附系统1000,第一上料小车111兼容cartridg、box、mgv等自动小车。第一上料小车111包括小车本体1111、滚轮1112、料盒(图未示出)、流动卡板1114、地刹器1115及卡夹1116,滚轮1112为无动力滚轮,滚轮1112可滚动地设于小车本体1111上,料盒可相对滚轮1112滑动,流动卡板1114用于固定料盒,并对料盒实现预定位,地刹器1115设于小车本体1111部远离贴附系统1000的一侧,用于控制小车本体1111的运动,卡夹1116设于小车本体1111靠近贴附系统1000的一侧,用于固定流动卡板1114。第一上料小车111的工作流程包括:将料盒置于流动卡板1114处、关闭卡夹1116以使卡夹1116固定流动卡板1114、小车本体1111靠近第一缓存结构112、打开卡夹1116、将流动卡板1114推入第一缓存结构112。第一上料小车111每次上料600片,可以实现不停机上料,而且第一上料小车111操作简单,维护方便。

[0114]

请参阅图22,图22是本技术实施例提供的一种第一缓存结构及第一扫码结构的装配示意图。

[0115]

第一缓存结构112对接第一上料小车111,用于缓存收集第一上料小车111运送的第一工件a,以减少第一工件a出现空料的情况,进而提高贴附系统1000的贴附效率。第一缓存结构112为双层结构,通过伺服电机驱动,伺服电机的重复精度

±

0.045mm。通过同步带传送第一上料小车111的料盒,实现对第一工件a的缓存。第一上料小车111的料盒通过滚动传动,传送料盒的滚轮的材质包括但不限于铁氟龙等高分子防静电耐磨材料。

[0116]

请参阅图3、图22及图23,图23是本技术实施例提供的一种第一搬送臂及第一检测结构的装配示意图。

[0117]

第一扫码结构113设于第一缓存结构112顶部,用于扫码识别第一上料小车111运送的料盒,经第一扫码结构113扫码识别正确的第一工件a流至待料工位1002,以使贴附系统1000上料的准确性更高,进而提高贴附系统1000的贴附效率。

[0118]

第一搬送臂114及第一检测结构115设于待料工位1002上。第一搬送臂114用于搬送第一工件a,第一搬送臂114包括沿第一方向可运动的第一直线模组1141、沿第二方向可运动的第二直线模组1142、沿第三方向可运动的龙门单驱双模组1143及吸附结构1144,吸附结构1144用于吸附第一工件a,沿第一方向设置的第一直线模组1141可调整吸附结构

1144的吸嘴之间的间距。第一检测结构115用于对多个第一工件a进行多片检测,检测方式包括但不限于对射光纤检测式、厚度检测式等。

[0119]

请参阅图24,图24是本技术实施例提供的一种第一清洁结构的结构示意图。

[0120]

第一清洁结构116设于待料工位1002背离第一缓存结构112的一侧,用于对第一工件a进行清洁除尘。第一清洁结构116包括第一清洁机架1161、伺服电机1162、第一传送滚轮1163及第一清洁滚轮1164。第一传送滚轮1163及第一清洁滚轮1164设于第一清洁机架1161上,第一传送滚轮1163与第一清洁滚轮1164相对设置,第一清洁滚轮1164用于清洁第一工件a。第一传送滚轮1163与第一清洁滚轮1164之间的相对位置可调,以便于控制第一清洁滚轮1164对第一工件a的清洁压力。伺服电机1162用于驱动第一传送滚轮1163传送第一工件a,且伺服电机1162用于控制传送速度,进而控制第一工件a的清洁速度。且第一清洁滚轮1164与第一清洁机架1161之间通过快拆结构连接,以便于清洗或者更换第一清洁滚轮1164,提高清洁效率。第一清洁结构116还包括第一离子风棒及第二离子风棒,第一离子风棒与第二离子风棒分别设于第一清洁滚轮1164沿第一方向的相对两侧,第一离子风棒和第二离子风棒皆用于消除第一工件a上的静电,减小因静电导致的第一工件a贴附精度降低的现象。

[0121]

请参阅图25,图25是本技术实施例提供的一种第一识别结构的结构示意图。

[0122]

第一识别结构117设于第一清洁结构116上,用于识别第一工件a的丝印码,可以防止第一工件a混料、返料导致的产品不良、贴附效率降低的现象。第一识别结构117包括伺服模组1171、ccd相机1172及工控机(图未示出),伺服模组1171用于驱动ccd相机1172运动,以识别第一工件a的丝印码。ccd相机1172为彩色相机,重复精度

±

0.02mm,且像素大于或者等于30万像素。工控机用于储存ccd相机1172获取的图像。

[0123]

请参阅图26,图26是本技术实施例提供的一种第一中转台的结构示意图。

[0124]

第一中转台118设于第一清洁结构116背离待料工位1002的一侧,用于承载第一工件a。第一中转台118通过分区控制的真空吸附孔吸附固定第一工件a,第一中转台118通过伺服电机驱动以及同步轮传动,以使第一中转台118沿第三方向移动。第一中转台118的重复精度

±

0.05mm。

[0125]

请参阅图27,图27是本技术实施例提供的一种第一拉片结构的结构示意图。

[0126]

第一拉片结构119设于第一清洁结构116背离待料工位1002的一侧,且与第一中转台118相对设置。第一拉片结构119用于将经第一清洁结构116清洗的第一工件a拉至第一中转台118。第一拉片结构119包括可沿第一方向运动的伺服模组1191、双滑台气缸1192及吸附件1193,通过伺服模组1191驱动吸附件1193沿第一方向移动,双滑台气缸1192驱动吸附件1193沿第二方向移动,以使吸附件1193吸附第一工件a朝向第一中转台118移动。伺服模组1191的重复精度

±

0.02mm,双滑台气缸1192包括连接设置的一级气缸11921和二级气缸11922,一级气缸11921用于避让其他零部件,二级气缸11922用于驱动吸附件1193沿第二方向移动。吸附件1193通过分区控制的防静电吸嘴吸附第一工件a,以减少第一工件a上产生静电。

[0127]

请参阅图28,图28是本技术实施例提供的一种第一机械对位结构的结构示意图。

[0128]

第一机械对位结构124设于第一中转台118上,用于对流至第一中转台118上的第一工件a进行机械对位。第一机械对位结构124包括短边对位组件1241及长边对位组件

1242,短边对位组件1241包括短边直线导轨12411、短边气缸12412及短边对位块12413,短边气缸12412用于驱动短边对位块12413沿短边直线导轨移动12411,以使短边对位块12413与第一工件a的短边抵持。长边对位组件1242包括长边直线导轨12421、长边气缸12422及长边对位块12423,长边气缸12422用于驱动长边对位块12423沿长边直线导轨12421移动,以使长边对位块12423与第一工件a的长边抵持。通过对第一工件a的长边及及短边进行抵持,以校正第一工件a在第一中转台118上的位置,实现第一机械对位结构124对第一工件a的对位。短边对位块12413和长边对位块12423的材料皆为防静电材料,以减少第一工件a上产生静电,进而提高第一工件a与第二工件b之间的贴附质量。

[0129]

请参阅图29,图29是本技术实施例提供的一种第一翻转结构的结构示意图。

[0130]

第一翻转结构121连接于第一中转台118,且与第一中转台118沿第三方向排布设置。第一翻转结构121用于翻转调整第一工件a,以使第一工件a的贴附面背离第一翻转结构121,便于第一工件a与第二工件b贴附。第一翻转结构121通过分区控制的防静电吸嘴吸附第一工件a,以使第一工件a固定于第一翻转结构121的一侧。第一翻转结构121包括翻转台1211、旋转轴1212、伺服电机1213、减速机1214、气缸1215及直线导轨1216,翻转台1211与旋转轴1212固定连接,通过伺服电机1213驱动旋转轴1212旋转,以及减速机1214对伺服电机1213的输出的转速进行减速,实现翻转台1211带通第一工件a翻转。通过气缸1215与直线导轨1216实现翻转台1211的升降功能。伺服电机1213和减速机1214配合后的重复精度

±

10角秒。

[0131]

请参阅图30,图30是本技术实施例提供的一种第一搬送结构的结构示意图。

[0132]

第一搬送结构122连接于第一中转台118与第一翻转结构121之间,用于将第一中转台118上的第一工件a搬送至第一翻转结构121上。第一搬送结构122包括龙门伺服模组1221、伺服电机1222、丝杠1223及吸附件1224。吸附件1224与丝杠1223连接,伺服电机1222驱动丝杠1223沿第二方向运动,进而带动吸附件1224吸附第一工件a沿第二方向移动。伺服电机1222、丝杠1223及吸附件1224皆设于龙门伺服模组1221上,龙门伺服模组1221用于驱动吸附件1224吸附第一工件a沿第三方向移动。龙门伺服模组1221的重复精度

±

0.03mm,伺服电机1222及丝杠1223配合后的重复精度

±

0.02mm,吸附件1224通过分区控制的防静电吸嘴吸附第一工件a。

[0133]

请参阅图31,图31是本技术实施例提供的一种第一预对位台的结构示意图。

[0134]

第一预对位台123设于第一翻转结构121背离第一中转台的一侧,经第一翻转结构121翻转的第一工件a流至第一预对位台123上。第一预对位台123包括气缸(图未示出)、真空台1232、直线电机1233、伺服电机(图未示出)、减速机(图未示出)及辅助导轨1234。真空台1232通过分区控制的防静电吸嘴吸附固定第一工件a,气缸驱动真空台1232沿第二方向移动。气缸设于直线电机1233上,直线电机1233可驱动真空台1232及设于真空台1232上的第一工件a移动,直线电机1233的重复精度

±

0.02mm。伺服电机与减速机连接,伺服电机用于驱动真空台1232旋转,伺服电机与减速机配合后的重复精度

±

10角秒,校正角度10度。辅助导轨1234与直线电机1233所在的导轨平行设置,以使真空台1232沿第二方向移动更准确。

[0135]

请参阅图32,图32是本技术实施例提供的一种第一预对位相机的结构示意图。

[0136]

第一预对位相机125设于第一预对位台123上,第一预对位相机125包括长边预对

位相机及短边预对位相机,长边预对位相机上设有2个ccd相机,用于获取第一工件a较长的边的位置信息,短边预对位相机上设有1个ccd相机,用于获取第一工件a较短的边的位置信息。长边预对位相机通过高精度伺服模组驱动2个ccd相机中的1个ccd相机移动,以获取第一工件a的长边位置信息。短边预对位相机通过高精度伺服模组及气缸驱动1个ccd相机移动,以获取第一工件a的短边的位置信息。高精度伺服模组的重复精度

±

0.01mm,第一预对位相机125中的ccd相机的像素大于或者等于200万像素。

[0137]

请参阅图3及图31,第一预压滚轮126设于第一预对位台123的一侧,第一预压滚轮126包括压辊、清洁辊及气缸,压辊与清洁辊相对设置,气缸设于清洁辊背离压辊的一侧,通过气缸顶升清洁辊,以控制第一预压滚轮126对第一工件a的压力。压辊和清洁辊皆设置成快拆结构,以便于维修和更换。压辊的材质为防静电硅胶,清洁辊的材质为防静电橡胶,且清洁辊的径向尺寸小于压辊的径向尺寸。

[0138]

请参阅图5、图33、图34及图35,图33是本技术实施例提供的一种第一撕膜装置的结构示意图,图34是本技术实施例提供的第一种第一撕膜装置的局部放大示意图,图35是本技术实施例提供的第二种第一撕膜装置的局部放大示意图。

[0139]

第一撕膜装置130设于第一预压滚轮126背离第一预对位台123的一侧,第一撕膜装置130用于将第一预对位台123上的第一工件a搬送至第一贴附装置10a的粘附台2上,第一撕膜装置130还用于撕除第一工件a上的保护膜,以便于第一工件a与第二工件b贴附。

[0140]

第一撕膜装置130包括双动子直线电机131、搬送转写组件132、撕膜组件133及废料盒(图未示出),第一撕膜装置130设于撕膜工位1003上,第一贴附装置10a的粘附台2设于撕膜工位1003上。双动子直线电机131驱动搬送转写组件132搬送第一工件a,双动子直线电机131驱动撕膜组件133撕除第一工件a上的保护膜,废料盒用于收集撕膜组件133撕除的第一工件a上的保护膜。双动子直线电机131的重复精度

±

0.02mm。

[0141]

双动子直线电机131用于驱动搬送转写组件132沿第一方向移动,搬送转写组件132用于吸附固定第一工件a,通过双动子直线电机131驱动搬送转写组件132沿第一方向移动,以将第一工件a从第一预对位台123移动至撕膜工位1003上的粘附台2上,进而将第一工件a粘附固定于第一贴附装置10a的粘附台2上。

[0142]

搬送转写组件132包括依次连接设置的搬送转写臂1321、伺服丝杆1322及吸附件1323,搬送转写臂1321连接于双动子直线电机131与伺服丝杆1322之间,以使双动子直线电机131驱动伺服丝杆1322沿第一方向移动。伺服丝杆1322用于驱动吸附件1323沿第二方向移动,吸附件1323通过分区控制对第一工件a形成真空吸附,以将第一工件a固定于吸附件1323上。

[0143]

双动子直线电机131还用于驱动撕膜组件133沿第一方向移动,撕膜组件133用于撕除第一工件a上的保护膜,通过双动子直线电机131驱动撕膜组件133沿第一方向移动,以将粘附固定于粘附台2上的第一工件a背离粘附台2一侧的保护膜撕除,以便于第一工件a与第二工件b进行贴附。

[0144]

撕膜组件133包括撕膜臂1331、伺服丝杆1332、伺服模组1333、夹膜气缸1334及撕膜胶辊1335。撕膜臂1331连接于双动子直线电机131与伺服丝杆1332之间,以使双动子直线电机131驱动伺服丝杆1332沿第一方向移动。伺服丝杆1332连接伺服模组1333,用于驱动伺服模组1333沿第三方向移动。伺服模组1333连接夹膜气缸1334及撕膜胶辊1335,以驱动夹

膜气缸1334和撕膜胶辊1335沿第二方向移动。撕膜胶辊1335用于与第一工件a的保护膜接触,以将第一工件a的保护膜撕除,夹膜气缸1334用于驱动连接于夹膜气缸1334上的卡爪夹持第一工件a的保护膜,并将撕除的保护膜运送至废料盒内。撕膜胶辊1335设置成快拆结构,以便于维护和更换撕膜胶辊1335。

[0145]

可以理解的,夹膜气缸1334的数量可以是两个,撕膜胶辊1335的数量也可以是两个,通过两个夹膜气缸1334和两个撕膜胶辊1335的设计,以使撕膜组件133撕除第一工件a上的保护膜的撕除性能更好,减少了因撕膜时第一工件a受力不均发生位移的现象。

[0146]

可以理解的,第二贴附单元300用于将第三工件b粘接固定于粘附台2上,并在第二贴附装置10b的作用下实现第三工件c与第二工件b的贴附(第二工件b的cf面贴附)。第二贴附单元300中的第二上料装置310与第一贴附单元100中的第一上料装置110的结构相似或相同,此处不再赘述。

[0147]

请参阅图36,图36是本技术实施例提供的一种贴附装置的部分结构示意图。

[0148]

当撕膜组件133撕除第一工件a的保护膜后,粘附台2通过高精度直线电机201驱动,粘附台2从撕膜工位1003移动至贴附工位1001,此时粘附台2与承载台1相对设置,且设于粘附台2上的第一工件a与设于承载台1上的第二工件b相对设置,通过贴附装置10的作用实现第一工件a与第二工件b的贴附(第二工件b的tft面贴附)。高精度直线电机的重复精度为

±

0.005mm。当高精度直线电机201驱动粘附台2移动的过程中,辅助导轨202与高精度直线电机201平行设置,用于辅助粘附台2从撕膜工位1003移动至贴附工位1001,提高粘附台2从撕膜工位1003移动至贴附工位1001的稳定性。辅助导轨202设于贴附工位1001的部分设有快速定位块203,以便于粘附台2移动至贴附工位1001时停止。粘附台2还通过高精度uvw台204校正对位,以使粘附台2相对于承载台倾斜设置。高精度uvw台204的重复精度为

±

0.005mm,高精度uvw台204的角度校正为

±5°

,高精度uvw台204的行程为

±

20mm。粘附台2还通过水平检测百分表205检测粘附台2的倾斜程度,以便于控制粘附台2与承载台1之间的倾斜角度,进而实现最优贴附倾斜角度。

[0149]

请结合参阅图1~图36,下面以贴附系统1000对第二工件b(玻璃基板)进行双面贴附(tft面贴附和cf面贴附)为例,对贴附系统1000的工作流程进行详细说明。第一工件a、第二工件b及第三工件c的尺寸相对应,且第一工件a、第二工件b及第三工件c的尺寸最小值为19寸(235mm*420mm),第一工件a、第二工件b及第三工件c的尺寸最大值为58寸(750mm*1303mm)。第一工件a及第三工件c的厚度(去除保护膜及离型膜)最小值为0.07mm,第一工件a及第三工件c的厚度最大值为0.3mm。第二工件b的的厚度最小值为0.3mm,第二工件b的最大值为1.4mm。贴附系统1000双面贴附的节拍的最小值为13.5秒/片,贴附系统1000双面贴附的节拍的最大值为16.5秒/片。贴附系统1000的贴附精度为

±

0.2mm(除产品因素)。贴附系统1000的检测误差为

±

0.03mm。

[0150]

对于需要进行双面贴附的第二工件b,贴附系统1000包括第一贴附单元100、第一翻转单元200、第二贴附单元300、第二翻转单元400、检测单元500及过滤单元600。第一贴附单元100用于将第一工件a贴附于第二工件b的一侧,第一翻转单元200用于翻转已贴附第一工件a的第二工件b,第二贴附单元300用于将第三工件c贴附于第二工件b的另一侧,第二翻转单元400用于翻转已贴附第三工件c的第二工件b,以使第二工件b复位(即第一工件b流入贴附系统1000和流出贴附系统1000的状态相同),检测单元500用于对第一工件a和/或第三

工件c与第二工件b之间的贴附质量,过滤单元600用于隔离空气中的杂质,防止第一工件a和/或第三工件c与第二工件b贴附时有杂质。

[0151]

具体的,第一工件a的流动过程:

[0152]

第一工件a通过第一上料小车111运输。在第一上料小车111运输第一工件a的过程中,第一扫码结构113对运输第一工件a的料盒进行扫码识别。经第一扫码结构113对承载第一工件a的料盒扫码识别后,第一上料小车111将第一工件a运输至第一缓存结构112上。第一搬送臂114将设于第一缓存结构112上的第一工件a搬送至待料工位1002处,并经第一检测结构115对料盒内的多个第一工件a进行多片检测,以使料盒内的多个第一工件a实现分料。位于待料工位1002上的第一工件a经第一清洁结构116清洗、第一识别结构117的丝印码识别以及第一拉片结构119的拉片,以使第一工件a流至第一中转台118上。

[0153]

当第一工件a的保护膜位于第一工件a远离第一中转台118的一侧时,第一搬送结构122将第一工件a从第一中转台118搬送至第一预对位台123上,第一工件a的保护膜位于第一工件a背离第一预对位台123的一侧。当第一工件a的保护膜位于第一工件a靠近第一中转台118的一侧时,第一工件a经第一中转台118翻转,以使第一工件a的保护膜位于第一工件a远离第一中转台118的一侧,第一搬送结构122将第一工件a从第一中转台118搬送至第一预对位台123上,第一工件a的保护膜位于第一工件a背离第一预对位台123的一侧。

[0154]

位于第一预对位台123上的第一工件a经第一机械对位结构124实现第一工件a的预对位。经第一机械对位结构124调整校正位于第一预对位台123上的第一工件a、第一预对位相机125对第一工件a的检测以及第一预压滚轮126对第一工件a的预压,将第一工件a转写于设于撕膜工位1003上的粘附台2上。设于粘附台2上的第一工件a经第一撕膜装置130撕除第一工件a的保护膜,第一撕膜装置130将撕除后的第一工件a的保护膜输送至废料盒。粘附台2调整第一工件a的位置,以实现第一工件a的精对位。粘附台2将第一工件a移动至贴附工位1001处。

[0155]

第三工件b的流动过程与第一工件a的流动过程相似或者相同,此处不再赘述。

[0156]

具体的,第二工件b的流动过程:

[0157]

第二工件b通过第一入料传送装置140运输,第一入料传送装置140承接上游设备提供的第二工件b。设于第一入料传送装置上的第二工件b通过对位结构143的变基准移动机构实现变基准调整。经变基准调整的第二工件b通过对位结构的伺服电机驱动对位块实现第二机械对位。ccd相机142通过拍照获取第二工件b的位置信息,以判断第二工件b的机械对位结果。承载台1吸附ccd相机142拍照检验对位合格的第二工件b,经第一移动装置160驱动承载台1及设于承载台1上的第二工件b移动至贴附工位1001,以使设于贴附工位1001上的第二工件b与设于贴附工位1001上的第一工件a相对设置。通过第一贴附装置10a实现第一工件a与第二工件b之间的贴附。待第一工件a与第二工件b贴附完成后,第二工件b及贴附于第二工件b上的第一工件a经第一下料传送装置150输送至第一翻转单元200上,此时第一工件a设于第二工件b远离第一翻转单元200的一侧,经第一翻转单元200实现对第二工件b的180

°

翻转,以使第一工件a设于第二工件b靠近第一翻转单元200的一侧,以便于第二工件b远离第一翻转单元200的一侧与第三工件c贴合。

[0158]

第二工件b和第三工件c之间的贴附与第二工件b和第一工件a之间的贴附相似或者相同,此处不再赘述。

[0159]

具体的,第二工件b完成双面贴附后的流动过程:

[0160]

完成双面贴附的第二工件流入第二下料传送装置350,经第二下料传送装置350流至第二翻转单元400。第二翻转单元400将第二工件b进行180

°

翻转,以使第二工件b复位(即第二翻转单元400翻转后的第二工件b与第一翻转单元200翻转前的第二工件b的状态相同)。翻转180

°

后的第二工件b经变基准调整后流入检测单元。通过精度检测装置510对第二工件b及贴附于第二工件b上的第一工件a和第三工件c进行贴附精度检查。

[0161]

部分第二工件b及贴附于第二工件b上的第一工件a和第三工件c经精度检测装置510检查后的精度合格产品流入出料传送装置530上,进而流至下游设备。另一部分第二工件b及贴附于第二工件b上的第一工件a和第三工件c经精度检测装置510检查后,第二工件b及贴附于第二工件b上的第一工件a和第三工件c经搬送臂流至抽检装置520,并在抽检装置520上实现双面检测。第二工件b及贴附于第二工件b上的第一工件a和第三工件c经抽检装置520检测合格后流至出料传送装置530上,并经出料传送装置530输送至下游设备。

[0162]

以上是本技术的部分实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本技术的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。