1.本发明涉及吸波材料技术领域,具体涉及一种复合材料的制备方法和应用;更特别地说,涉及一种环状fe3o4/还原氧化石墨烯@聚苯胺复合材料及其制备方法和应用。

背景技术:

2.随着现代电子技术的飞速发展和电子产品的广泛应用,无线通讯设备已经成为人们生活中必不可少的东西,但随之引发的电磁干扰、电磁信息泄露、电磁辐射污染等问题也不容忽视。尤其是随着电子技术向微型化、集成化以及高频化发展,上述问题越来越突出。

3.吸波材料是能够吸收或转化投射到材料表面的电磁波,从而减弱反射波能量的材料。吸波材料可减少电磁污染,避免通信线路间的干扰,因此如何研发和优化吸波材料的性能,使其具有厚度薄、密度低、频段宽和吸收强的特点,已经成为重要课题。

4.fe3o4作为一种具有优良物化性质的铁氧体材料,在颜料、光催化剂、电磁波吸收等很多领域都有着重要的应用。尤其是纳米fe3o4表现出的超顺磁性、小尺寸效应和量子隧道效应等特性,使得纳米fe3o4材料备受瞩目。石墨烯是一种由单层碳原子组成的碳质新材料,相邻碳原子以sp2杂化成键,其独特的二维结构,使其拥有高电子传导性,良好的热稳定性,优异的机械强度,高介电性和低密度。但是纯还原氧化石墨烯(rgo)的高导电和电磁参数并不能满足阻抗匹配的要求。聚苯胺因具有成本低,易于合成,且经掺杂后具有较高的导电性,优良的化学和电化学氧化还原可逆性以及良好的环境稳定性等优点,因此在吸波材料领域有着广阔的应用前景。

5.但是上述单组分材料所展现的相对较窄的吸收带宽和较差的电磁吸波效率严重限制了其应用,且与电磁吸波材料的最终目标“薄、轻、宽、强”仍然存在一定差距。

技术实现要素:

6.针对现有技术中存在的上述缺陷,本发明提供了一种复合材料,具有厚度较薄、密度低、频带较宽、波吸收较强等特点。

7.本发明还提供一种复合材料的制备方法,通过将吸波性能一般的单组分材料进行简单复合,得到的复合材料满足吸波材料的“薄、轻、宽、强”要求。

8.本发明还提供上述复合材料在电磁吸波领域中的应用。

9.为实现上述目的,本发明第一方面提供一种复合材料,该复合材料包括环状fe3o4纳米颗粒、包覆环状fe3o4的还原氧化石墨烯、以及位于环状fe3o4孔隙内的聚苯胺。通过将上述三种材料进行复合,能够使得到的环状fe3o4/还原氧化石墨烯@聚苯胺复合材料的性能均优于各单组分材料。

10.不难理解,通过控制上述复合材料中单一组分之间的质量比例,能够进一步改善复合材料的吸波性能。具体的,可通过控制复合材料的原料比例以控制上述复合材料中单一组分的质量比例。在具体实施过程中,是将作为原料(即反应组分)的环状fe3o4纳米颗粒、氧化石墨烯和聚苯胺(pani)在介质中混合并反应得到的固体产物,其中环状fe3o4纳米颗

粒、氧化石墨烯和聚苯胺的质量比控制在(1~3):(1~3):(1~3),尤其可以控制在(1~3):1:(1~3),即三种原料中,环状fe3o4纳米颗粒和聚苯胺的质量不低于氧化石墨烯的质量。比如上述三种原料的质量相同,或者三者的质量比为2:1:2、3:1:2、2:1:3等。

11.在具体实施过程中,上述复合材料的平均粒径为180nm~250nm。

12.本发明第二方面提供一种复合材料的制备方法,包括如下步骤:

13.将环状fe3o4纳米颗粒、氧化石墨烯与聚苯胺在介质中混合并反应,将得到的反应产物固液分离,取固体产物进行干燥,得到复合材料,更具体的应为环状fe3o4/还原氧化石墨烯@聚苯胺复合材料。

14.其中,上述环状fe3o4纳米颗粒、氧化石墨烯和聚苯胺的质量比具体可以控制在(1~3):(1~3):(1~3),比如(1~3):1:(1~3)。上述介质用于实现环状fe3o4纳米颗粒、氧化石墨烯与聚苯胺这三种反应组分之间的充分混合,并为三者提供反应场所。在具体实施过程中,上述介质通常是水以及易溶于水的有机溶剂。比如可以首先将环状fe3o4纳米颗粒和聚苯胺在无水乙醇中超声分散,然后与氧化石墨烯(graphene oxide,go)水溶液混合,并在反应过程中持续剧烈搅拌。当然,上述乙醇也可以替换为其它易溶于水的有机溶剂,只要能够起到协助分散、确保反应顺利进行的作用即可。

15.具体的,可将上述反应温度控制10℃~30.0℃范围内,比如在22℃~25℃下反应。反应过程中应维持剧烈搅拌,以确保充分反应,并获得粒径均匀的反应产物。反应时间最好不低于1小时,比如可以控制在1小时~5小时。在具体实施过程中,反应时间可控制在3小时~5小时,以确保充分反应的同时并避免反应周期过长而造成时间浪费。

16.在反应完成后,收集反应产物并进行固液分离,以获得固体产物。本发明对于固液分离的具体方式不做特别限定,可以采用磁分离的方式,也可以采用离心分离的方式,还可以采取其它任意可行的固液分离手段。

17.对固体产物进行干燥,以得到最终产物,即环状fe3o4/还原氧化石墨烯@聚苯胺复合材料。本实施例对于具体的干燥方式不做特别限定,只要充分去除固体产物中携带的水分和有机溶剂即可。通常可以采用真空干燥、加热干燥、以及真空加热干燥等方式。在具体实施过程中,是将固体产物至于恒温干燥箱中,在70℃左右的温度下干燥大约12小时,即可彻底去除其中的水分和有机溶剂,得到最终产物。

18.作为反应原料之一,上述环状fe3o4纳米颗粒的平均粒径与复合材料的粒径基本一致,或者说,复合材料的粒径主要取决于环状fe3o4纳米颗粒的粒径。即环状fe3o4纳米颗粒的平均粒径也为180nm~250nm,其在sem下观察呈中空的环状结构,具有近似柱状的孔隙。在具体实施例过程中,上述环状fe3o4纳米颗粒是通过包括有如下步骤的工艺制得:

19.在氢气与惰性气体的混合气体氛围下,将α-fe2o3升温至340℃~400℃并保温至少4小时,冷却后得到环状fe3o4纳米颗粒。

20.不难理解,上述混合气体用于为α-fe2o3的部分还原反应提供还原气氛,并隔离环境中的空气,防止空气中的氧气与还原反应得到的fe3o4铁氧体发生反应。其中惰性气体比如可以是氩气;氢气在混合气体中的体积百分比最好控制在6%~10%的范围内,以确保得到fe3o4铁氧体,并确保得到的产物具有理想的形貌。

21.在具体实施过程中,是将研磨好的α-fe2o3粉末置于坩埚中,然后将坩埚置于管式炉中,在氢气与氩气的混合气体氛围下加热至340℃~400℃,并保温一段时间,比如4小时

~7小时;待管式炉冷却至室温后,收集黑色粉末,即得环状fe3o4纳米颗粒。

22.升温过程中的升温速率也会在一定程度上影响反应的进程以及最终产物的组成。在具体实施过程中,通常将升温速率控制在3.5℃/min~5.5℃/min,比如5℃/min左右。

23.上述制备环状fe3o4纳米颗粒的原料α-fe2o3可商购,也可自行制备。在具体实施过程中,是采用水热法合成α-fe2o3。具体的,是将铁盐、磷酸二氢盐和硫酸盐的混合溶液于200℃~250℃下反应,反应完成后,将反应产物固液分离、取固体产物洗涤、干燥得到。

24.其中,上述制备α-fe2o3所用的铁盐具体可以是氯化铁(一般为六水合氯化铁)、硫酸铁等;磷酸二氢盐具体可以是磷酸二氢钠、磷酸二氢钾等;上述硫酸盐具体可以是硫酸钠、硫酸钾等。具体的,可以将六水合氯化铁、磷酸二氢钠和硫酸钠溶解于去离子水中,充分搅拌配成混合溶液;将混合溶液转移到容量瓶中,摇匀定容;将定容后的混合溶液转移到反应釜中,加热至220℃左右,反应约48小时,得到反应产物;将得到的反应产物固液分离、取固体产物洗涤并干燥得到α-fe2o3。

25.合理控制上述铁盐、磷酸二氢盐和硫酸盐之间的比例,有利于三者充分反应。在具体实施过程中,六水合氯化铁、磷酸二氢钠和硫酸钠质量比为(208~212):(0.8~1.2):(1~5),比如210:1:3。

26.反应完成后,采用去离子水和无水乙醇洗涤固体产物3~4次,将洗涤后的固体产物放入恒温箱中,于约70℃的温度下干燥12小时,研磨后即可得到α-fe2o3粉末。

27.本发明中,上述氧化石墨烯原料可以自行制备,也可以商购获得。在具体实施过程中,所用的氧化石墨烯原料是通过商购获得的氧化石墨烯溶液,其浓度为4mg/ml。

28.本发明中,上述聚苯胺原料可以自行制备,具体可以采用常规技术制备。在具体实施过程中,所用的聚苯胺是采用化学氧化聚合法制得。具体是在酸性介质中,以过硫酸盐或重铬酸盐等作为氧化剂而使苯胺单体发生氧化偶联聚合。

29.在本发明具体实施过程中,是通过如下工艺制得聚苯胺(其中s10-s40仅为了区分不同的工艺步骤,不代表具体操作顺序):

30.s10、将苯胺和盐酸溶液量取到三口烧瓶中,其中苯胺与盐酸溶液的体积比为(1~2):10;

31.s20、将过硫酸铵溶解在去离子水中搅拌成过硫酸铵溶液,其中过硫酸铵与苯胺的质量比为(2~2.5):1;

32.s30、将过硫酸铵溶液加入到三口烧瓶中,搅拌使硫酸铵溶液、苯胺、盐酸溶液充分混合,获得混合溶液,然后将混合溶液在5~10℃下反应1小时~2小时;

33.s40、反应完成后,将得到的反应产物用去离子水和甲醇各清洗2~3次,随后将洗涤后的产物于80℃左右的温度条件下干燥5小时左右,得到聚苯胺。

34.本发明第三方面提供上述复合材料在吸波领域中的应用。

35.本发明提供的复合材料,通过将环状fe3o4纳米颗粒、氧化石墨烯和聚苯胺进行复合,使得到的环状fe3o4/还原氧化石墨烯@聚苯胺复合材料的性能均优于各单组分原材料。该复合材料在厚度为1.5mm~4.2mm下的最大反射损耗可达到-40.0db或更小,小于-10db的频宽在2.5ghz以上,甚至可达到3.5ghz以上,表现出了良好的电磁损耗匹配特性和吸波性能,达到了“薄、轻、宽、强”的最终目标,因此在传感技术、电磁屏蔽和雷达吸收等吸波领域具有广阔的应用前景。

36.本发明提供的复合材料的制备方法,通过将各单一组分进行简单复合,即可获得上述吸波性能良好的环状fe3o4/还原氧化石墨烯@聚苯胺复合材料。即使是原材料的制备,比如水热法间接合成环状fe3o4铁氧体,以及化学氧化聚合法制备聚苯胺,所涉及的工艺也较为简单;同时反应过程中涉及到的有机试剂较少,基本不会造成环境污染。因此,该制备方法具有简单快捷、影响因素较少、易于控制、环境友好的特点,便于大规模推广和应用。

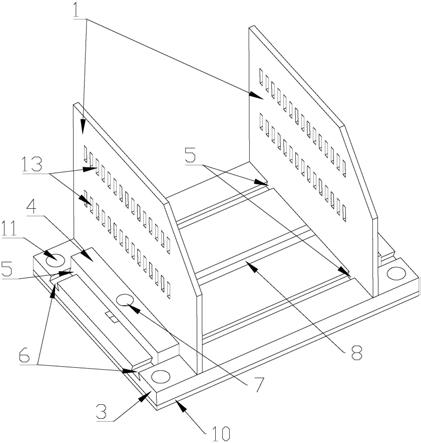

附图说明

37.图1为本发明实施例1所制备的环状fe3o4/还原氧化石墨烯@聚苯胺复合材料的xrd图谱;

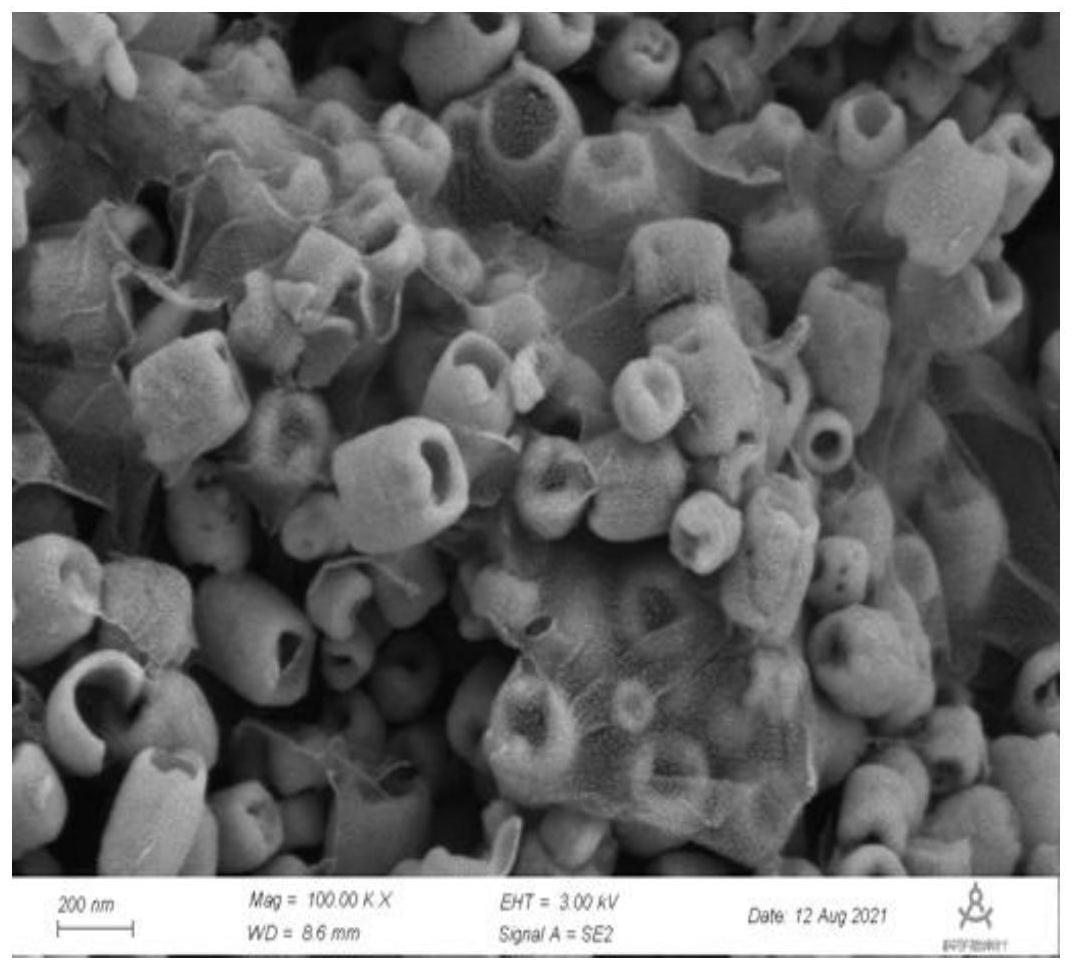

38.图2和图3分别为本发明实施例1所制备的环状fe3o4/还原氧化石墨烯@聚苯胺复合材料在不同倍率下的sem照片;

39.图4为本发明实施例1所制备的环状fe3o4/还原氧化石墨烯@聚苯胺复合材料的反射损耗图;

40.图5为本发明实施例2所制备的环状fe3o4/还原氧化石墨烯@聚苯胺复合材料的反射损耗图;

41.图6为本发明实施例3所制备的环状fe3o4/还原氧化石墨烯@聚苯胺复合材料的反射损耗图;

42.图7为本发明实施例4所制备的环状fe3o4/还原氧化石墨烯@聚苯胺复合材料的反射损耗图;

43.图8为本发明实施例5所制备的环状fe3o4/还原氧化石墨烯@聚苯胺复合材料的反射损耗图。

具体实施方式

44.以下结合附图及实施例,对本发明的技术方案做进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

45.实施例1

46.s1、环状fe3o4铁氧体的制备

47.将六水氯化铁(fecl3·

6h2o)、磷酸二氢钠(nah2po4)和硫酸钠(na2so4)按质量比210:1:3溶解在去离子水中,搅拌30分钟左右以充分混匀,配成混合溶液,将混合溶液转移到容量瓶中,摇匀定容;

48.将定容后的溶液转移到反应釜中,并将反应釜至于恒温箱中,于220℃左右的温度下反应48小时,得到反应产物;

49.收集反应产物,固液分离后,采用去离子水和无水乙醇先后洗涤固体产物各3次、并将洗涤后的产物置于恒温箱中,于70℃左右的温度下干燥12小时,得到α-fe2o3;

50.将研磨好的α-fe2o3粉末转移至坩埚中,然后将坩埚置于管式炉中,向管式炉中通入h2与ar,以5℃/min的升温速率加热至360℃,并保温5小时,其中h2/(h2 ar)为8%左右;待管式炉冷却至室温后,收集黑色粉末,即得环状fe3o4铁氧体材料。

51.s2、聚苯胺的制备

52.将苯胺和盐酸溶液量取到三口烧瓶中,混合均匀,其中苯胺和盐酸溶液的体积比

为1.5:10;

53.将过硫酸铵溶解在去离子水中,充分搅拌得到过硫酸铵溶液,其中过硫酸铵和苯胺的质量比为2:1,然后将过硫酸铵溶液加入到三口烧瓶中充分搅拌,得到混合溶液;

54.将混合溶液在8.0℃左右的温度下反应1小时,反应完成后,收集反应产物,将得到的反应物用去离子水和甲醇各清洗3次,并于80℃的条件下干燥5小时,得到聚苯胺。

55.s3、复合材料的制备

56.将步骤s1中得到的环状fe3o4铁氧体材料与步骤s2中得到的聚苯胺粉体加入到乙醇中超声分散,然后加入浓度为4mg/ml的氧化石墨烯水溶液,其中环状fe3o4、氧化石墨烯、聚苯胺的质量比为2:1:2,无水乙醇和氧化石墨烯水溶液的体积比约为2:1,超声分散后持续搅拌3小时,然后将反应后的产物进行磁分离,得到黑色产物;将黑色产物在干燥箱中,于70℃条件下干燥12小时,得到最终产物。

57.图1为上述最终产物的xrd谱图。如图1所示,在2θ为30.2

°

、35.7

°

、43.2

°

、57.2

°

、62.8

°

处出现特征峰,分别对应fe3o4的(220)、(311)、(400)、(511)、(440)晶面,且与fe3o4(pdf#19-0629)标准卡片特征峰匹配。此外,在20.0

°

附近出现了一个新的弱衍射峰,归属于聚苯胺和还原氧化石墨烯。这些结果证实了fe3o4/氧化还原石墨烯@聚苯胺纳米复合材料的形成;推测应该是由于fe3o4中存在的fe

2

具有还原性,因此能够将氧化石墨烯还原成还原氧化石墨烯;加之制备聚苯胺时使用了大量的盐酸,使制得的聚苯胺可能具有强酸性,因此更容易将氧化石墨烯还原,获得还原氧化石墨烯。

58.图2和图3为上述最终产物在不同放大倍率下的sem照片。由图2和图3可以观察到尺寸均匀、分散均匀且结晶性好的环状颗粒,环状颗粒的粒径集中在180nm~250nm;推测环状颗粒为环状fe3o4,其外部包覆有薄层,推测为还原氧化石墨烯薄层。

59.综合上述xrd谱图和sem照片可以确定,采用本实施例的制备方法,环状fe3o4、氧化石墨烯与聚苯胺成功复合,其中环状fe3o4内填充有聚苯胺,环状fe3o4被还原氧化石墨烯薄层所包覆。

60.图4为本实施例所制备的环状fe3o4/还原氧化石墨烯@聚苯胺复合材料的反射损耗图。由图4可以看出,在厚度为1.7mm的条件下,于13.8ghz处达到最大反射损耗-42.0db;低于-10db的有效吸收频宽为3.7ghz(12.0ghz~15.7ghz)。

61.实施例2

62.本实施例提供一种环状fe3o4/还原氧化石墨烯@聚苯胺复合材料,其制备工艺与实施例1基本一致,区别在于步骤s3:

63.将环状fe3o4与聚苯胺粉体加入到乙醇中充分混合,然后加入氧化石墨烯溶液,其中环状fe3o4、聚苯胺粉体和氧化石墨烯的质量相同。超声分散后持续搅拌3小时,然后将反应后的混合溶液进行离心分离,得到黑色产物,将黑色产物在干燥箱中,于70℃条件下干燥12小时,得到环状fe3o4/还原氧化石墨烯@聚苯胺复合材料。

64.由图5可以看出,在厚度为3.8mm的条件下,于7.5ghz处达到最大反射损耗-42.1db;低于-10db的有效吸收频宽为3.6ghz(5.7ghz~9.3ghz)。

65.实施例3

66.本实施例提供一种环状fe3o4/还原氧化石墨烯@聚苯胺复合材料,其制备工艺与实施例1基本一致,区别在于步骤s3:

67.将环状fe3o4与聚苯胺粉体加入到乙醇中充分混合,然后加入氧化石墨烯溶液,其中环状fe3o4、氧化石墨烯和聚苯胺粉体的质量比为2:1:2。超声分散后持续搅拌5小时,然后将反应后的混合溶液进行离心分离,得到黑色产物,将黑色产物在干燥箱中,于70℃条件下干燥12小时,得到环状fe3o4/还原氧化石墨烯@聚苯胺复合材料。

68.由图6可以看出,在厚度为2.6mm的条件下,于9.9ghz处达到最大反射损耗-50.3db。低于-10db的有效吸收频宽为3.3ghz(8.3ghz~11.6ghz)

69.实施例4

70.本实施例提供一种环状fe3o4/还原氧化石墨烯@聚苯胺复合材料,其制备工艺与实施例1基本一致,区别在于步骤s3:

71.将环状fe3o4与聚苯胺粉体加入到乙醇中充分混合,然后加入氧化石墨烯溶液,其中环状fe3o4、氧化石墨烯、聚苯胺的质量比为3:1:2。超声分散后持续搅拌3小时,然后将反应后的混合溶液进行离心分离,得到黑色产物,将黑色产物在干燥箱中,于70℃条件下干燥12小时,得到环状fe3o4/还原氧化石墨烯@聚苯胺复合材料。

72.由图7可以看出,在厚度为4.2mm的条件下,于6.3ghz处达到最大反射损耗-51.5db;低于-10db的有效吸收频宽为2.7ghz(5.0ghz~7.7ghz)。

73.实施例5

74.本实施例提供一种环状fe3o4/还原氧化石墨烯@聚苯胺复合材料,其制备工艺与实施例1基本一致,区别在于步骤s3:

75.将环状fe3o4与聚苯胺粉体加入到乙醇中充分混合,然后加入氧化石墨烯溶液,其中环状fe3o4、氧化石墨烯、聚苯胺的质量比为2:1:3。超声分散后持续搅拌3小时,然后将反应后的混合溶液进行离心分离,得到黑色产物,将黑色产物在干燥箱中,于70℃条件下干燥12小时,得到环状fe3o4/还原氧化石墨烯@聚苯胺复合材料。

76.由图8可以看出,在厚度为3.3mm的条件下,于8.0ghz处达到最大反射损耗-44.6db;低于-10db的有效吸收频宽为2.8ghz(6.6ghz~9.4ghz)。

77.以上所述,仅为本发明较佳的具体实施例;但本发明的保护范围并不局限于此。任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其改进构思加以等同替换或改变,都应涵盖在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。