一种改善嵌铜块pcb铜块裂纹的制作工艺

技术领域

1.本发明涉及线路板加工技术领域,具体涉及一种改善嵌铜块pcb铜块裂纹的制作工艺。

背景技术:

2.随着5g通讯行业的快速发展,通讯基站的建立出现快而猛的势头,而应用在通讯基站的埋铜块pcb也成为各大pcb厂商竞争的热门产品。但因为此埋铜块pcb的相关技术领域还有很多技术难点未完全突破,从而使得很多厂家对此类产品的开发望而止步。如压合后铜块边缘因为树脂彭胀系数的问题,导致压合后铜块开裂。

3.目前行业里常用的埋铜块pcb制作方法是,将事先准备好的内层芯板、pp片按照铜块尺寸要求对其进行开窗处理,完成后通过叠合的方式将铜块放入窗口中,然后通过压合的方法将铜块嵌入pcb中。此种方法结合力及可靠性无法完全保证,易出现铜块周边开裂的问题。

技术实现要素:

4.本发明提供一种改善嵌铜块pcb铜块裂纹的制作工艺,该制作工艺过程中通过在内层预锣过程中采用不等大开窗设计,同时在铜块四周开设双凹槽,压合后在铜块周边加钻邮票孔后,再进行塞树脂的方法,结合力好,能彻底解决铜块周围开裂的问题,提高可靠性和品质。

5.本发明通过下述技术方案实现一种改善嵌铜块pcb铜块裂纹的制作工艺,所述制作工艺包括前工序、内层线路制作、内层aoi、内层预锣、内层棕化、叠合、放铜块、压合、钻邮票孔、树脂塞孔、沉铜板电、正常流程;

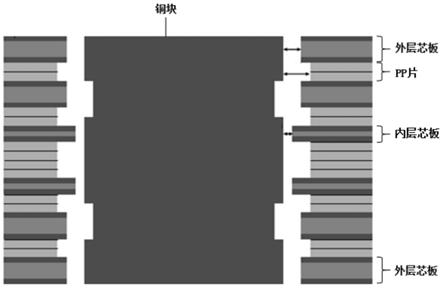

6.所述内层预锣过程中将外层芯板、内层芯板和内层pp片采用不等大开窗设计;

7.所述铜块四周厚度方向都加设有双凹槽;

8.所述邮票孔沿所述铜块边缘加钻设计。

9.本技术方案中通过在内层线路的内层芯板和pp片开设不等大窗口,可增加结合力,降低窗口落差,增加窗口位置的耐热性和可靠性;通过在铜块四周设有双凹槽,有利于增强铜块与fr4的结合力,凹槽可以增加抓合能力;由于铜块周围都是大铜皮,在后续受热时,大量的热无法释放,容易导致铜皮起泡和分层,通过在铜块周边加钻邮票孔,热量可以瞬间释放,也可防止后期压合或加工过程中铜块开裂或树脂膨胀开裂等。

10.进一步地,上述技术方案中,所述内层芯板采用单边窗口比所述铜块大3mil设计;所述外层芯板采用单边窗口比所述铜块大5mil设计。本技术方案中通过设计不等大窗口,可降低窗口落差,提高结合力、耐热性和可靠性。

11.进一步地,上述技术方案中,所述内层pp片采用单边窗口比所述铜块大7mil设计。

12.进一步地,上述技术方案中,所述铜块选用t2紫铜,厚度为3.01

±

0.015mm,棱角处接受≤0.02mm倒角。本技术方案中铜块厚度根据板厚选择,一般为板厚度的1/5-1/4,通过

设置倒角,增加流角的顺畅性,可避免拐角处缺胶现象。

13.进一步地,上述技术方案中,所述双凹槽的槽深为0.15

±

0.1mm,宽度为0.5

±

0.1mm。

14.进一步地,上述技术方案中,所述邮票孔直径为0.6mm,各孔中心间距为0.9mm。

15.进一步地,上述技术方案中,所述树脂塞孔的方法包括:

16.(1)钻树脂塞孔铝片:钻c面垫板时需将s面所有镭射孔在c面垫板上钻出,钻s面垫板时需将c面所有镭射孔在s面垫板上钻出,所述塞孔为盲孔、通孔、背钻孔中任意一种或两种;

17.(2)钻导孔板:先钻小孔,再钻大孔,一次作业,钻出盲孔、通孔、背钻孔上的导气板,厚度为3.0mm,深度为2.0mm;

18.(3)塞孔油墨:使用镇东gsh-00400l塞孔油墨油画,并检查出油面,确认油墨不能太饱满;

19.(4)塞孔方法:检查垫板和塞孔机内部,清除杂物,然后将通孔、盲孔一起塞孔,第一次从s面塞,第二次从c面塞;

20.(5)烘烤:将塞孔后的垫板先进行第一次烘烤,然后进行半固化磨板,磨板干净后进行第二次烘烤,在进行返塞,返塞后进行第三次烘烤。

21.进一步地,上述技术方案步骤(1)中,所述塞孔直径差异控制在0.2mm以内,具体为所述盲孔孔径为0.1-0.25mm所对应铝片孔径为0.3mm,所述通孔孔径为0.2-0.25mm所对应铝片孔径为0.3mm,所述背钻孔孔径为0.4-0.45mm所对应铝片孔径为0.4mm。

22.进一步地,上述技术方案步骤(4)中,所述第一次塞孔速度为50mm/s,刮刀左右压力为kgf/cm2;所述第二次塞孔速度为80mm/s,刮刀左右压力为7.0kgf/cm2。

23.进一步地,上述技术方案步骤(5)中,第一次烘烤流程为:先在70℃温度下烘烤30min,然后在90℃温度下烘烤30min,最后在110℃温度下烘烤30min;第二次烘烤流程为:先在120℃温度下烘烤30min,然后在150℃温度下烘烤45min;第三次烘烤流程为:先在120℃温度下烘烤30min,然后在150℃下烘烤45min。

24.本发明与现有技术相比,其有益效果有:

25.本发明通过在内层预锣过程中对内、外层芯板以及pp片采用不等大开窗设计,降低了窗口落差,有利于增加窗口位置的结合力、耐热性和可靠性;通过在铜块四周开设双凹槽,提高了铜块与fr4的结合力,同时可有效缓解树脂膨胀作用;压合后在铜块周边加钻邮票孔,可加快热量的释放,再进行塞树脂的方法,固化效果好,该制作工艺能彻底解决铜块周围开裂的问题,可提高可靠性和品质。

附图说明

26.图1是本发明内层线路的内、外层芯板和pp片开窗设计示意图;

27.图2是本发明铜块外观图;

28.图3是本发明设有双凹槽的铜块外观图;

29.图4是本发明邮票孔设计示意图;

30.图5是本发明邮票孔验证示意图;

31.图6是本发明邮票孔镀盖帽铜后的示意图;

32.图7是本发明pcb板树脂塞孔后截面示意图。

具体实施方式

33.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本技术及其应用或使用的任何限制。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

34.在本技术的描述中,需要理解的是,使用“第一”、“第二”等词语来限定零部件,仅仅是为了便于对相应零部件进行区别,如没有另行声明,上述词语并没有特殊含义,因此不能理解为对本技术保护范围的限制。

35.在本技术的描述中,需要理解的是,方位词如“前、后、上、下、左、右”、“横向、竖向、垂直、水平”和“顶、底”等所指示的方位或位置关系通常是基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,在未作相反说明的情况下,这些方位词并不指示和暗示所指的装置或元件必须具有特定的方位或者以特定的方位构造和操作,因此不能理解为对本技术保护范围的限制;方位词“内、外”是指相对于各部件本身的轮廓的内外。

36.请参阅图1至图7,需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图示中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的形态、数量及比例可为一种随意的改变,且其组件布局形态也可能更为复杂。

37.本发明提供一种改善嵌铜块pcb铜块裂纹的制作工艺,所述制作工艺流程如下:前工序

→

内层线路

→

内层aoi

→

内层预锣

→

内层棕化

→

叠合

→

放铜块

→

压合

→

钻邮票孔

→

树脂塞孔

→

沉铜板电

→

正常流程。

38.在一实施例中,内层预锣过程中将外层芯板、内层芯板和内层pp片采用不等大开窗设计;具体地,将外层芯板窗口设计的比铜块大10mil,也就是外层芯板单边窗口设计比铜块大5mil;将内层芯板窗口设计的比铜块大6mil,也就是内层芯板单边窗口设计比铜块大3mil;将pp片设计的比铜块大14mil,也就是将pp片单边窗口设计比铜块大7mil,其窗口设计示意图如图1所示。本实施例中通过在内层预锣过程中设计不等大窗口,按所设计的叠构要求将窗口的位置部分锣去,采用不等开窗可以增加其结合力,降低窗口落差,可增加窗口位置的耐热性、可靠性等,有利于后续加工,不易开裂。

39.在另一实施例中,将铜块四周厚度方向加设有双凹槽,即每边设计两个凹槽,具体地,所述铜块优选t2紫铜,厚度为3.01

±

0.015mm,铜块公差尺寸为

±

0.03mm,棱角处接受≤0.02mm倒角;所述凹槽槽深为0.15

±

0.1mm,宽度为0.5

±

0.1mm。一般情况下pcb板中所嵌铜块都是矩形铜块,如图2所示,而本实施例中在铜块四周开设双凹槽,如3所示。由于pp片在加热后会形成熔融态,增加双凹槽后,pp熔融态可以流入凹槽,可增加抓合能力,提高铜块与fr4的结合力,同时可有效防止在压合过程中,因树脂膨胀而导致铜块开裂的问题。

40.在又一实施例中,将经过压合后的基板,在铜块边缘加钻邮票孔,其中邮票孔设计示意图如图4,具体地,邮票孔规格为0.6mm hole/0.9pitch,真空塞孔时所钻邮票孔,与其它正常pofv孔一起树脂塞孔、电镀;加钻完成后,进行验证,其验证示意图如图5所示。电镀

后,邮票孔镀盖帽铜后示意图如图6所示。本实施例中通过在铜块周边加钻邮票孔,能够加快热量的释放,可有效防止铜块周围铜皮起泡和分层现象,可缓解树脂和铜块膨胀,避免后续加工过程中树脂、铜块开裂,同时还有利于后续电镀盖帽铜,结合力提高,可靠性好。

41.在又一实施例中,树脂塞孔的过程中,主要包括以下方法:

42.(1)钻树脂塞孔铝片:钻c面(元件面)垫板时需将s面(s焊接面)所有镭射孔在c面垫板上钻出,钻s面垫板时需将c面所有镭射孔在s面垫板上钻出,所述塞孔为盲孔、通孔、背钻孔中任意一种或两种;所述塞孔直径差异控制在0.2mm以内,具体地,所述盲孔孔径为0.1-0.25mm所对应铝片孔径为0.3mm,所述通孔孔径为0.2-0.25mm所对应铝片孔径为0.3mm,所述背钻孔孔径为0.4-0.45mm所对应铝片孔径为0.4mm。通过上述设置,可保证后续加工下油量的均匀度。

43.(2)钻导孔板:先钻小孔,再钻大孔,一次作业,钻出盲孔、通孔、背钻孔上的导气板,所述导气板的厚度为3.0mm,深度为2.0mm。通过一次作用,可节省时效,提高品质。

44.(3)塞孔油墨:使用镇东gsh-00400l塞孔油墨油画,并检查出油面,确认油墨不能太饱满;

45.(4)塞孔方法:检查垫板和塞孔机内部,清除杂物,然后将通孔、盲孔一起塞孔,第一次从s面塞,第二次从c面塞;具体地,所述第一次塞孔速度为50mm/s,刮刀左右压力为kgf/cm2;所述第二次塞孔速度为80mm/s,刮刀左右压力为7.0kgf/cm2。

46.(5)烘烤:将塞孔后的垫板先进行第一次烘烤,然后进行半固化磨板,磨板干净后进行第二次烘烤,在进行返塞,返塞后进行第三次烘烤。具体地,所述第一次烘烤为低温烘烤,其流程为:先在70℃温度下烘烤30min,然后在90℃温度下烘烤30min,最后在110℃温度下烘烤30min;所述第二次烘烤流程为:先在120℃温度下烘烤30min,然后在150℃温度下烘烤45min;所述第三次烘烤流程为:先在120℃温度下烘烤30min,然后在150℃下烘烤45min,烘烤完成后的pcb板截面示意图如图7所示。普通的塞孔烤板是采用高温直接烤死的方法然后再去磨板,这样相对比较困难。而本实施例中通过将烘烤流程优化为低温 高温烤板方法,这样的好处是在树脂没有完全烤固化时先磨板,将多余树脂磨掉,然后再采用高温的方法完全固化,品质更好。

47.综上所述,本发明通过在内层预锣过程中采用不等大开窗设计,可降低窗口落差,增加窗口位置的结合力、耐热性和可靠性,同时在铜块四周开设双凹槽,可提高结合力,压合后在铜块周边加钻邮票孔,可加快热量的释放,再进行塞树脂的方法,固化效果好,能彻底解决铜块周围开裂的问题,提高了可靠性和品质。

48.最后需要强调的是,以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种变化和更改,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。