技术特征:

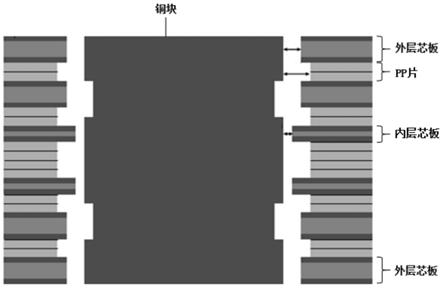

1.一种改善嵌铜块pcb铜块裂纹的制作工艺,其特征在于,所述制作工艺包括前工序、内层线路制作、内层aoi、内层预锣、内层棕化、叠合、放铜块、压合、钻邮票孔、树脂塞孔、沉铜板电、正常流程;所述内层预锣过程中将外层芯板、内层芯板和内层pp片采用不等大开窗设计;所述铜块四周厚度方向都加设有双凹槽;所述邮票孔沿所述铜块边缘加钻设计。2.根据权利要求1所述的一种改善嵌铜块pcb铜块裂纹的制作工艺,其特征在于,所述内层芯板采用单边窗口比所述铜块大3mil设计;所述外层芯板采用单边窗口比所述铜块大5mil设计。3.根据权利要求1所述的一种改善嵌铜块pcb铜块裂纹的制作工艺,其特征在于,所述内层pp片采用单边窗口比所述铜块大7mil设计。4.根据权利要求1所述的一种改善嵌铜块pcb铜块裂纹的制作工艺,其特征在于,所述铜块选用t2紫铜,厚度为3.01

±

0.015mm,棱角处接受≤0.02mm倒角。5.根据权利要求1所述的一种改善嵌铜块pcb铜块裂纹的制作工艺,其特征在于,所述双凹槽的槽深为0.15

±

0.1mm,宽度为0.5

±

0.1mm。6.根据权利要求1所述的一种改善嵌铜块pcb铜块裂纹的制作工艺,其特征在于,所述邮票孔直径为0.6mm,各孔中心间距为0.9mm。7.根据权利要求1所述的一种改善嵌铜块pcb铜块裂纹的制作工艺,其特征在于,所述树脂塞孔的方法包括:(1)钻树脂塞孔铝片:钻c面垫板时需将s面所有镭射孔在c面垫板上钻出,钻s面垫板时需将c面所有镭射孔在s面垫板上钻出,所述塞孔为盲孔、通孔、背钻孔中任意一种或两种;(2)钻导孔板:先钻小孔,再钻大孔,一次作业,钻出盲孔、通孔、背钻孔上的导气板,厚度为3.0mm,深度为2.0mm;(3)塞孔油墨:使用镇东gsh-00400l塞孔油墨油画,并检查出油面,确认油墨不能太饱满;(4)塞孔方法:检查垫板和塞孔机内部,清除杂物,然后将通孔、盲孔一起塞孔,第一次从s面塞,第二次从c面塞;(5)烘烤:将塞孔后的垫板先进行第一次烘烤,然后进行半固化磨板,磨板干净后进行第二次烘烤,在进行返塞,返塞后进行第三次烘烤。8.根据权利要求7所述的一种改善嵌铜块pcb铜块裂纹的制作工艺,其特征在于,步骤(1)中,所述塞孔直径差异控制在0.2mm以内,具体为所述盲孔孔径为0.1-0.25mm所对应铝片孔径为0.3mm,所述通孔孔径为0.2-0.25mm所对应铝片孔径为0.3mm,所述背钻孔孔径为0.4-0.45mm所对应铝片孔径为0.4mm。9.根据权利要求7所述的一种改善嵌铜块pcb铜块裂纹的制作工艺,其特征在于,步骤(4)中,所述第一次塞孔速度为50mm/s,刮刀左右压力为kgf/cm2;所述第二次塞孔速度为80mm/s,刮刀左右压力为7.0kgf/cm2。10.根据权利要求7所述的一种改善嵌铜块pcb铜块裂纹的制作工艺,其特征在于,步骤(5)中,第一次烘烤流程为:先在70℃温度下烘烤30min,然后在90℃温度下烘烤30min,最后在110℃温度下烘烤30min;第二次烘烤流程为:先在120℃温度下烘烤30min,然后在150℃

温度下烘烤45min;第三次烘烤流程为:先在120℃温度下烘烤30min,然后在150℃下烘烤45min。

技术总结

本发明涉及线路板加工技术领域,具体涉及一种改善嵌铜块PCB铜块裂纹的制作工艺,所述制作工艺包括前工序、内层线路制作、内层AOI、内层预锣、内层棕化、叠合、放铜块、压合、钻邮票孔、树脂塞孔、沉铜板电、正常流程;所述内层预锣过程中将外层芯板、内层芯板和内层PP片采用不等大开窗设计;所述铜块四周厚度方向都加设有双凹槽;所述邮票孔沿所述铜块边缘加钻设计。本发明制作工艺过程中通过采用不等大开窗设计,同时在铜块四周开设双凹槽,压合后在铜块周边加钻邮票孔后,再进行塞树脂的方法,结合力好,能彻底解决铜块周围开裂的问题,提高可靠性和品质。可靠性和品质。可靠性和品质。

技术研发人员:张军杰 吴柳松 张峰 吴华军

受保护的技术使用者:江西志浩电子科技有限公司

技术研发日:2021.12.29

技术公布日:2022/4/5

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。