1.本发明涉及一种环氧树脂组合物,特别是一种适用于低压封装的环氧树脂组合物,本发明还公开了前述环氧树脂组合物的制备方法。本发明属于电子封装材料技术领域,可作低压封装专用的电子封装材料。

背景技术:

2.环氧塑封料主要是由环氧树脂、固化剂、固化促进剂以及各类添加剂组成。环氧塑封料具有许多优异性能,如较好的热稳定性、绝缘性、良好的热力学性能且成本较低,广泛应用于电子元器件的封装。使用传统的环氧塑封料用于电容器封装,特别是固态叠层铝电容和片式钽电容封装时,由于电容器的生产厂家一般在封装工艺上采用较低注塑压力,来最大限度的降低对内部器件电性能的影响,普通的环氧塑封料存在很多缺点,例如会出现漏封、气孔等问题,且吸湿回流后易产生开裂。这对环氧塑封料提出了更高的要求。

3.如公开专利文献cn 102898786a一种钽电容封装用环氧树脂塑封料及其制备方法,利用多官能团环氧树脂,多官能团酚醛树脂,活性稀释剂,应力释放剂,促进剂,无机填料。将环氧塑封料各组份加入到混合机中混合均匀,经双螺杆挤出机在100-150℃挤出,经冷却粉碎后预压成型,得到钽电容封装用环氧塑封料。

技术实现要素:

4.本发明的目的是针对现有技术中不足,提供一种可以满足低压力封装,具有应力低、耐湿性好、抗开裂能力强、可靠性高等优点的适用于低压封装的环氧树脂组合物。

5.本发明的另一个目的是提供了前述环氧树脂组合物的制备方法。

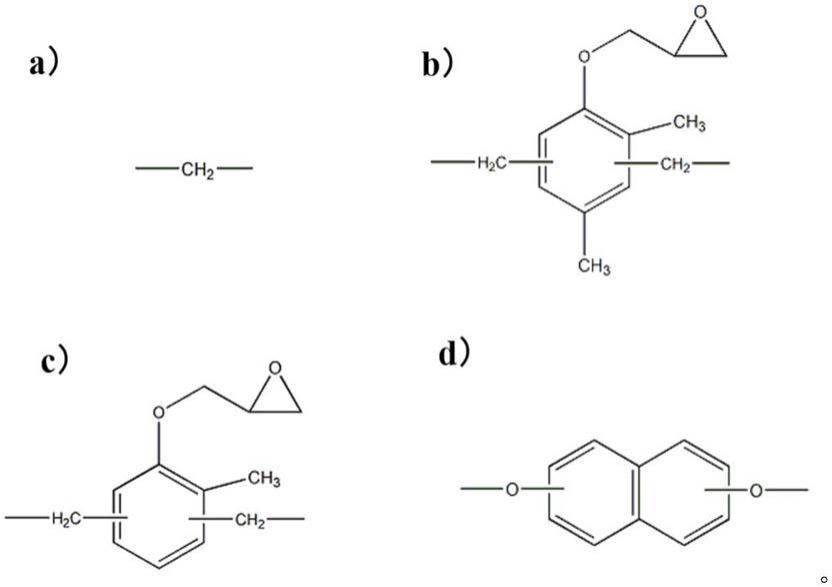

6.本发明所要解决的问题是通过以下技术方案来实现。本发明是一种适用于低压封装的环氧树脂组合物,其主要成分包括环氧树脂、酚醛树脂、无机填料、增强材料、固化促进剂;所述环氧树脂的含量占环氧树脂组合物总含量的1%~15%,环氧树脂含量进一步优选为2%-10%;环氧树脂中包含有式【1】和/或式【2】所示的环氧树脂,式【1】和/或式【2】所示的环氧树脂含量一共至少占环氧树脂总含量的50%;

[0007][0008]

式【1】,n=1-5,n是整数;

[0009][0010]

式【2】,r可以为如下a)、b)、c)、d)中任一结构:

[0011][0012]

本发明所使用的酚醛树脂可以包含式【3】结构的酚醛树脂。酚醛树脂还可以包含

线性、多官能团型、新酚型、多环芳香族型等的一种或几种的混合物,酚醛树脂含量占环氧树脂组合物总含量的1%~15%,进一步优选为2%-8%。

[0013][0014]

式【3】中,n=0-10。

[0015]

本发明中:

[0016]

式【1】、【2】、【3】结构化合物产品可以为现有技术中公开或者市售的结构式为式【1】、【2】、【3】的产品。其中,式【1】产品优选为dic公司(dic株式会社,即大日本油墨化学公司)生产并市售的产品名为hp5000的产品。式【2】中,当r为a)结构,式【2】产品优选为dic公司生产并市售的产品名为hp4770的产品;当r为c)结构,式【2】产品优选为日本化药(日本化药株式会社)生产并市售的产品名为nc7000l的产品;当r为c)结构,式【2】产品优选为日本化药生产并市售的产品名为nc7300l的产品;当r为d)结构,式【2】产品优选为dic公司生产并市售的产品名为hp6000的产品。式【3】产品优选为日本明和(明和产业株式会社)生产并市售的产品名为meh-7851ss的产品。

[0017]

本发明使用无机填料通常为硅微粉填料,可以为熔融球形硅微粉、熔融角形硅微粉和结晶硅微粉的一种或几种,优选熔融球形硅微粉或熔融球形硅微粉和熔融角形硅微粉混合使用,硅微粉含量占环氧树脂组合物含量的65-85%。

[0018]

本发明使用的增强材料可以为纤维材料。纤维材料可以为玻璃纤维、碳纤维,但不限于此。其形态可以为纤维束、纤维丝、纤维粉等各种形态,优选直径2um-10um的无碱玻璃纤维丝。

[0019]

本发明增强材料也可以是具有高比表面积的纳米级及亚微米级微粉。可以为纳米级及亚微米级二氧化硅微粉、氧化铝微粉、二氧化钛微粉、碳酸钙微粉、氧化钙微粉、滑石粉、云母粉等各种可以用做填充材料的微粉。

[0020]

本发明使用的增强材料可以单独使用纤维填料,也可单独使用高比表面积的纳米级及亚微米级微粉,也可二者复配使用。增强材料含量占环氧树脂组合物总含量的1-30%,含量进一步优选为3%-15%。本发明使用的固化促进剂含有环氧树脂和胺的缩合物,固化促进剂占环氧树脂组合物含量的0.01-3%。

[0021]

本发明的环氧树脂组合物还可以含有脱模剂、着色剂、偶联剂、应力释放剂、离子捕捉剂。脱模剂可以为酯蜡和聚乙烯蜡,优选极性小或非极性的的蜡,脱模剂含量占环氧树脂组合物总含量的0.01-0.5%,优选0.01-0.3%。偶联剂可以为硅烷偶联剂和酞酸酯偶联剂,优选含有巯基、氨基、苯环、环氧基的硅烷偶联剂,进一步优选为含有环氧基的硅烷偶联剂。偶联剂含量占环氧树脂组合物总含量的0.01-1.5%,优选0.1-0.5%。

[0022]

本发明所要解决的技术问题还可以通过以下技术方案进一步实现。本发明还公开了一种上述组合物的制备方法,具体如下:

[0023]

(1)中间体的制备:将环氧树脂和脱模剂加热融化,100-150℃充分混合均匀,热的

状态出料,冷却之后粉碎,待用;

[0024]

(2)一次挤出料的制备:将环氧树脂组合物中的环氧树脂和脱模剂的中间体、酚醛树脂、增强填料、部分硅微粉填料(配方中总含量的60-80%)、着色剂、偶联剂、应力释放剂、离子捕捉剂按一定比例经称量、搅拌混合、双螺杆挤出、压片、冷却、粉碎得一次挤出料。其中双螺杆挤出温度控制在80-110℃。

[0025]

(3)二次挤出制备环氧树脂组合物:称取一定量的一次挤出料,按配方比例加入剩余部分的硅微粉及固化促进剂,经搅拌混合、双螺杆挤出(混炼温度90-130℃)、压片、冷却、粉碎得到环氧树脂组合物得粉料。将粉料预压成型得环氧树脂组合物饼料。

[0026]

与现有技术相比,本发明具有以下有益效果:

[0027]

1、本发明用环氧树脂组合物使用特定结构环氧树脂、酚醛树脂、配合硅微粉填料和增强填料、环氧树脂和胺的缩合物作固化促进剂制得,环氧树脂组合物可以满足低压力封装要求,具有应力低、耐湿性好、抗开裂能力强、可靠性高等优点。

[0028]

2、本发明组合物可以实现在低封装压力(30-40公斤)低下拥有优异的耐开裂性能。能满足低应力封装用环氧树脂组合物的要求,特别是适用于固态叠层铝电容和片式钽电容封装,及特殊的生产工艺过程。

[0029]

3、本发明方法通过二次挤出工艺,有效地保证了产品的优异性能。

具体实施方式

[0030]

为了进一步了解本发明的发明内容、发明特点及功效,资列举以下实施例,并详细说明,但本发明不限于这些实施例。

[0031]

以下实施例中,制备方法按本发明内容公开的方法,先将环氧树脂和脱模剂做成中间体,然后经过二次挤出工艺制备环氧树脂组合物。

[0032]

实施例1,一种低压封装的环氧树脂组合物:

[0033]

将各组分按表1实施例1所记载的比例称量,其中式【1】环氧树脂和脱模剂预先做成中间体,按配方比例加入式【1】环氧树脂、式【3】酚醛树脂、熔融球形硅微粉填料(配方中总含量的60%)、纤维填料(玻璃纤维丝,直径5um,长度3mm)、环氧基硅烷偶联剂、脱模剂、着色剂,按一定比例经称量,混合均匀,将混合好的物料在双螺杆挤出机以80℃熔融混炼,压片冷却后粉碎。称取一定量上述一次挤出料,按表1实施例1比例加入剩余的熔融球形硅微粉及固化促进剂,将混合好的物料在双螺杆挤出机以100℃熔融混炼,压片冷却后粉碎,打饼机预压成型,测试产品性能指标。

[0034]

实施例2,一种低压封装的环氧树脂组合物,

[0035]

将各组分按表1实施例2比例称量,其中式【2】环氧树脂和脱模剂预先做成中间体,按配方比例加入式【2】环氧树脂、式【3】酚醛树脂、无机填料(其中熔融球形硅微粉与熔融角形硅微粉的比例为8:1,无机填料第一次混合挤出加入量80%)、纤维填料(玻璃纤维丝,直径10um,长度3mm)、环氧基硅烷偶联剂、脱模剂、着色剂,按一定比例经称量,混合均匀,将混合好的物料在双螺杆挤出机以80℃熔融混炼,压片冷却后粉碎。称取一定量上述一次挤出料,按表1实施例2比例加入剩余的无机填料及固化促进剂,将混合好的物料在双螺杆挤出机以100℃熔融混炼,压片冷却后粉碎,打饼机预压成型,测试产品性能指标。

[0036]

实施例3,一种低压封装的环氧树脂组合物,

[0037]

将各组分按表1实施例3比例称量,其中式【1】\式【2】环氧树脂和脱模剂预先做成中间体,按配方比例加入式【1】\【2】环氧树脂、式【3】酚醛树脂、熔融球形硅微粉(配方中总含量的80%)、纤维填料(玻璃纤维丝,直径10um,长度3mm)、环氧基硅烷偶联剂、脱模剂、着色剂,按一定比例经称量,混合均匀,将混合好的物料在双螺杆挤出机以80℃熔融混炼,压片冷却后粉碎。称取一定量上述一次挤出料,按表1实施例3比例加入剩余的熔融球形硅微粉及固化促进剂,将混合好的物料在双螺杆挤出机以100℃熔融混炼,压片冷却后粉碎,打饼机预压成型,测试产品性能指标。

[0038]

实施例4,一种低压封装的环氧树脂组合物,

[0039]

将各组分按表1实施例4比例称量,其中式【1】环氧树脂和脱模剂预先做成中间体,按配方比例加入式【1】环氧树脂、式【3】酚醛树脂、熔融球形硅微粉(配方中总含量的80%)、亚微米级二氧化硅微粉(平均粒径0.2um,最大粒径1um)、环氧基硅烷偶联剂、脱模剂、着色剂,按一定比例经称量,混合均匀,将混合好的物料在双螺杆挤出机以80℃熔融混炼,压片冷却后粉碎。称取一定量上述一次挤出料,按表1实施例4比例加入剩余的熔融球形硅微粉及固化促进剂,将混合好的物料在双螺杆挤出机以100℃熔融混炼,压片冷却后粉碎,打饼机预压成型,测试产品性能指标。

[0040]

实施例5,一种低压封装的环氧树脂组合物,

[0041]

将各组分按表1实施例5比例称量,其中式【2】环氧树脂和脱模剂预先做成中间体,按配方比例加入式【2】环氧树脂、式【3】酚醛树脂、熔融球形硅微粉(配方中总含量的80%)、亚微米级氧化铝微粉(平均粒径0.2um,最大粒径1um)、环氧基硅烷偶联剂、脱模剂、着色剂,按一定比例经称量,混合均匀,将混合好的物料在双螺杆挤出机以80℃熔融混炼,压片冷却后粉碎。称取一定量上述一次挤出料,按表1实施例5比例加入剩余的熔融球形硅微粉及固化促进剂,将混合好的物料在双螺杆挤出机以100℃熔融混炼,压片冷却后粉碎,打饼机预压成型,测试产品性能指标。

[0042]

实施例6,一种低压封装的环氧树脂组合物,将各组分按表1实施例6比例称量,其中式【1】/式【2】环氧树脂和脱模剂预先做成中间体,按配方比例加入式【1】/【2】环氧树脂、式【3】酚醛树脂、熔融球形硅微粉(配方中总含量的80%)、亚微米级二氧化硅微粉(平均粒径0.2um,最大粒径1um)和纤维填料(玻璃纤维丝,直径10um,长度3mm)、环氧基硅烷偶联剂、脱模剂、着色剂,按一定比例经称量,混合均匀,将混合好的物料在双螺杆挤出机以80℃熔融混炼,压片冷却后粉碎。称取一定量上述一次挤出料,按表1实施例6比例加入剩余的熔融球形硅微粉及固化促进剂,将混合好的物料在双螺杆挤出机以100℃熔融混炼,压片冷却后粉碎,打饼机预压成型,测试产品性能指标。

[0043]

对比实施例1,除了使用普通环氧树脂,其他各组分与表1实施例1各组分比例相同,将各组分按表1对比实施例1比例称量,其中普通环氧树脂和脱模剂预先做成中间体,按配方比例加入式普通环氧树脂、普通酚醛树脂、熔融球形硅微粉填料(配方中总含量的60%)、纤维填料(玻璃纤维丝,直径5um,长度3mm)、环氧基硅烷偶联剂、脱模剂、着色剂,按一定比例经称量,混合均匀,将混合好的物料在双螺杆挤出机以80℃熔融混炼,压片冷却后粉碎。称取一定量上述一次挤出料,按表1对比实施例1比例加入剩余的熔融球形硅微粉及固化促进剂,将混合好的物料在双螺杆挤出机以100℃熔融混炼,压片冷却后粉碎,打饼机预压成型,测试产品性能指标。

[0044]

对比实施例2

[0045]

除了使用普通酚醛树脂,其他各组分与表1实施例4各组分比例相同,将各组分按表1对比实施例2比例称量,其中式【1】环氧树脂和脱模剂预先做成中间体,按配方比例加入式【1】环氧树脂、式【3】酚醛树脂、熔融球形硅微粉(配方中总含量的80%)、亚微米级二氧化硅微粉(平均粒径0.2um,最大粒径1um)、环氧基硅烷偶联剂、脱模剂、着色剂,按一定比例经称量,混合均匀,将混合好的物料在双螺杆挤出机以80℃熔融混炼,压片冷却后粉碎。称取一定量上述一次挤出料,按表1对比实施例2比例加入剩余的熔融球形硅微粉及固化促进剂,将混合好的物料在双螺杆挤出机以100℃熔融混炼,压片冷却后粉碎,打饼机预压成型,测试产品性能指标。

[0046]

对比实施例3

[0047]

除了不使用增强填料(纤维填料和亚微米级增强填料),其他各组分与表1实施例6各组分比例相同,将各组分按表1对比实施例6比例称量,将各组分按表1实施例6比例称量,其中式【1】/式【2】环氧树脂和脱模剂预先做成中间体,按配方比例加入式【1】/【2】环氧树脂、式【3】酚醛树脂、熔融球形硅微粉(配方中总含量的80%)、环氧基硅烷偶联剂、脱模剂、着色剂,按一定比例经称量,混合均匀,将混合好的物料在双螺杆挤出机以80℃熔融混炼,压片冷却后粉碎。称取一定量上述一次挤出料,按表1对比实施例6比例加入剩余的熔融球形硅微粉及固化促进剂,将混合好的物料在双螺杆挤出机以100℃熔融混炼,压片冷却后粉碎,打饼机预压成型,测试产品性能指标。

[0048]

对比实施例4

[0049]

除了使用一次挤出工艺,其组分与表1实施例6各组分比例相同,按表1对比实施例4比例称量,其中式【1】/式【2】环氧树脂和脱模剂预先做成中间体,按配方比例加入式【1】/【2】环氧树脂、式【3】酚醛树脂、熔融球形硅微粉、亚微米级二氧化硅微粉(平均粒径0.2um,最大粒径1um)和纤维填料(玻璃纤维丝,直径10um,长度3mm)、环氧基硅烷偶联剂、脱模剂、着色剂,混合均匀。然后,将混合好的物料在双螺杆挤出机以100℃熔融混炼,压片冷却后粉碎,打饼机预压成型,测试产品性能指标。

[0050]

使用如下环氧树脂:

[0051]

式【1】和/或式【2】结构的环氧树脂,其中式【1】结构环氧树脂使用dic公司的hp5000,式【2】结构环氧树脂,当r为结构d)时为dic公司的hp6000;普通环氧树脂:邻甲酚醛环氧树脂,cne-195ll使用如下酚醛树脂:式【3】结构的酚醛树脂,使用日本明和meh-7851ss;普通酚醛树脂:线性酚醛树脂,日本明和hf-1m;

[0052]

使用如下硅微粉填料:

[0053]

熔融球形硅微粉填料,最大粒径均不超过75um,中位粒径10-20um。

[0054]

熔融角形硅微粉,最大粒径30um,中位粒径5um。

[0055]

使用如下玻璃纤维填料:

[0056]

无碱玻璃纤维丝(直径3-10um,长度3mm)

[0057]

使用如下微米及亚微米填料:

[0058]

平均粒径0.2um,最大粒径1um的二氧化硅微粉或氧化铝微粉

[0059]

固化促进剂:环氧树脂和胺的缩合物;

[0060]

脱模剂:petrolite e 2020;

[0061]

偶联剂:环氧基硅烷偶联剂kh560;

[0062]

着色剂:日本三菱化学ma600;

[0063]

表1

[0064][0065][0066]

在实施例中的评价是根据下列方法进行的:

[0067]

(1)凝胶化时间

[0068]

按sj/t 11197-1999环氧模塑料的第5.3条凝胶化时间进行测定凝胶化时间(s)。

[0069]

(2)流动长度:

[0070]

按sj/t 11197-1999环氧模塑料的第5.2条螺旋流动长度进行测定流动距离(cm)。

[0071]

(3)客户端性能测试:

[0072]

外观检测:以175℃,35kg/cm2注塑压力封装20v150uf的有机片式钽电容,封装完

成检验产品外观,封装完成后于175℃后固化4h。打印、喷砂完成后,再次检验产品外观。无气孔、砂眼、填充不良判定外观合格。

[0073]

耐开裂能力:打印、喷砂完成后,上述合格产品于温度85℃湿度85%潮箱吸湿7天,直接过回流焊3遍(其中最高设定温度255℃),用显微镜观测其是否有开裂产品,并记录产品开裂情况。产品开裂率≤0.5%,判定合格。

[0074]

电性能评价:上述吸湿过回流焊的产品,耐开裂能力合格的产品,再检测是否有短路或电流过大产品,短路或电流过大均判定电性能不合格。电性能通过率100%,判定合格。测试结果见表2:

[0075]

表2各实施例产品性能

[0076]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。