1.本发明属于有机合成技术领域,具体涉及一种从克百威生产母液中回收高品质克百威的方法。

背景技术:

2.克百威是一种广谱、高效的氨基甲酸酯类杀虫、杀螨、杀线虫剂,其传统的合成方法是由呋喃酚和甲基异氰酸酯(mic)在催化剂(通常是三乙胺)的协助下反应后,经脱溶、干燥后即得,化学反应式如下:

[0003][0004]

通常情况下,原料呋喃酚的纯度约为99wt%,其中主要杂质邻苯二酚的质量含量为0.5-0.7wt%,1mol邻苯二酚可与2mol甲基异氰酸酯(mic)反应生成1mol杂质邻苯二酚双甲基氨基甲酸酯(bpmc),化学反应式如下:

[0005][0006]

在克百威下游低毒化衍生产品(例如农药)中,杂质bpmc及其衍生物会对作物产生严重药害,因此要求严格控制克百威中bpmc的含量≤0.1wt%。

[0007]

为了控制杂质的含量,研究人员通常利用bpmc在溶剂中溶解度低的特性,采用大量溶剂进行结晶和洗涤,这产生了大量的克百威生产母液,且母液中有效成分回收困难;具体的,目前工业生产1吨克百威产品,会伴随产生2.5-3.0吨母液,其中含0.25-0.3吨克百威,杂质bpmc与克百威的质量比为3.0%~5.0%。

[0008]

现有克百威母液回收方法主要为母液蒸除溶剂后,得到的克百威粗品。这种简单的处理方式得到的粗品克百威含量低,呋喃酚、bpmc等有严重药害的杂质无法去除,仅能用于生产颗粒剂、母粉等低含量克百威系列产品。随着克百威禁运、禁售,克百威主要用于低毒化衍生产品的生产,低含量的克百威系列产品将退出市场,市场上对高品质克百威的需求不断加大。

[0009]

因此,从现有克百威生产母液中回收克百威,控制回收的克百威中杂质bpmc<0.1wt%,达到高品质克百威的要求,对于降低克百威生产成本,减少三废量,具有十分重要的意义。

技术实现要素:

[0010]

本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种从克百威生产母液中回收高品质克百威的方法,通过各步骤的相互作用,并调整重结晶采用的溶剂,能够从克百威生产母液中回收克百威,且产品中bpmc含量<0.1wt%。

[0011]

本发明的第一个方面,提出了一种从克百威生产母液中回收高品质克百威的方法,包括以下步骤:

[0012]

s1.向克百威生产母液中添加甲基异氰酸酯进行反应;

[0013]

s2.从步骤s1所得混合物中结晶出克百威粗品;

[0014]

s3.对所述克百威粗品进行重结晶即得;所述重结晶采用的溶剂中包括水和四氢呋喃。

[0015]

根据本发明的第一方面,所述从克百威生产母液中回收高品质克百威的方法至少具有以下有益效果:

[0016]

(1)在克百威生产母液蒸馏回收溶剂过程中,母液中部分克百威会受热分解产生3%~6%(占母液的质量百分含量)的呋喃酚,造成回收克百威含量降低和后续结晶困难,需将这一部分呋喃酚重新转化为克百威;本发明通过加入甲基异氰酸酯与母液中杂质呋喃酚反应,提高了母液中克百威的含量和收率,同时解决了粗产品结晶困难关键问题。

[0017]

(2)四氢呋喃对克百威和bpmc均有较高的溶解度,而克百威和bpmc在水中均不溶解,本发明中重结晶采用的溶剂为水和四氢呋喃的混合物,对bpmc具有较强的选择溶解性,可有效将从克百威生产母液中回收的克百威中bpmc杂质的质量含量降低至<0.1wt%。

[0018]

(3)本发明各步骤的设置和溶剂等原料之间发生了协同作用,可有效回收克百威生产母液中的克百威,其中克百威中bpmc的含量<0.1wt%,克百威的收率>70wt%,克百威的纯度>98wt%。

[0019]

(4)本发明采用克百威生产母液为原料,可有效降低克百威的生产成本,同时减少克百威生产过程中产生的三废量。

[0020]

在本发明的一些实施方式中,步骤s1中,加所述甲基异氰酸酯前,还包括浓缩所述克百威生产母液。

[0021]

在本发明的一些实施方式中,所述浓缩的温度约为80~95℃。

[0022]

在本发明的一些实施方式中,所述浓缩过程中去除的溶剂质量占所述克百威生产母液质量的65~80%。

[0023]

在本发明的一些优选的实施方式中,所述浓缩过程中去除的溶剂质量占所述克百威生产母液质量的70~80%。

[0024]

在本发明的一些优选的实施方式中,所述浓缩过程中去除的溶剂质量占所述克百威生产母液质量的75~80%。

[0025]

所述浓缩,可以将克百威生产母液中的溶剂(通常是1,2-二氯乙烷)蒸出并回收利用,减少了克百威生产母液的处理量,也提升了从克百威生产母液中回收高品质克百威的经济效益。

[0026]

所述浓缩,可能会导致克百威的分解,因此本发明中添加甲基异氰酸酯,促使分解产生的呋喃酚转化为克百威,提升了克百威的回收率,也降低了克百威粗品中,呋喃酚杂质含量过高带来的结晶困难的问题。

[0027]

在本发明的一些实施方式中,步骤s1中,所述反应的温度约为55~60℃。

[0028]

在本发明的一些实施方式中,步骤s1中,所述反应的时长约为1~1.5h。

[0029]

在本发明的一些实施方式中,步骤s1中,所述甲基异氰酸酯与所述克百威生产母液中克百威的摩尔比为3%~6%。

[0030]

在本发明的一些实施方式中,步骤s2中,所述结晶的方法为冷却结晶。

[0031]

在本发明的一些实施方式中,所述冷却结晶的温度为0~10℃。

[0032]

在本发明的一些实施方式中,所述冷却结晶的温度为0~5℃。

[0033]

在本发明的一些优选的实施方式中,所述冷却结晶的温度为5~10℃。

[0034]

在本发明的一些实施方式中,步骤s2中,所述克百威粗品中bpmc的质量含量≥3.4%。

[0035]

在本发明的一些实施方式中,步骤s3中,所述克百威粗品与所述重结晶采用的溶剂的质量比约为1:3~4。

[0036]

在本发明的一些优选的实施方式中,步骤s3中,所述克百威粗品与所述重结晶采用的溶剂的质量比约为1:3.2~3.7。

[0037]

在本发明的一些实施方式中,步骤s3中,所述重结晶采用的溶剂中,所述四氢呋喃的质量浓度约为70%。

[0038]

所述四氢呋喃和水的比例,与所述克百威和bpmc在所述重结晶采用的溶剂中的溶解度密切相关;当所述四氢呋喃的质量浓度约为70%时,对bpmc溶解性的选择性最强,最有利于降低所述克百威中bpmc的含量,同时最大限度的提升克百威的回收率。

[0039]

当所述四氢呋喃的质量浓度≤68%时,难以保证bpmc含量<0.1wt%;

[0040]

当所述四氢呋喃的质量浓度≥72%时,克百威的收率较低。

[0041]

在本发明的一些实施方式中,步骤s3中,所述重结晶包括先以所述重结晶采用的溶剂溶解所述克百威粗品,之后冷却析出所述克百威。

[0042]

在本发明的一些实施方式中,所述溶解的温度≤60℃。

[0043]

在本发明的一些实施方式中,所述冷却析出的温度为0~5℃。

[0044]

在本发明的一些实施方式中,所述冷却析出的时间为0.5~1h。

[0045]

若无特殊说明,本发明中的“约”表示的含义为偏差在

±

2%之间。

具体实施方式

[0046]

以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

[0047]

若无特殊说明,具体实施方式中采用的克百威生产母液均来源于湖南海利常德农药化工有限公司,其中克百威含量为9.97wt%,bpmc含量为0.39%。

[0048]

实施例1

[0049]

本实施例提供了一种从克百威生产母液中回收高品质克百威的方法,具体过程为:

[0050]

a1.将600g克百威生产母液加入1000ml蒸馏瓶,控制温度为95℃,蒸馏出418.51g

的1,2-二氯乙烷溶剂(蒸出量69.75wt%);

[0051]

a2.将步骤a1去除溶剂后所得混合物降温至60℃,向其中滴加0.8g甲基异氰酸酯,保温反应1h;

[0052]

a3.将步骤a2所得混合物冷却至10℃结晶、过滤得到的克百威粗品48.03g;

[0053]

a4.向克百威粗品中,加入144.10g四氢呋喃水溶液(四氢呋喃的质量浓度约为70%),加热至60℃溶解搅拌0.5h,冷却至0℃,过滤;并用15g四氢呋喃水溶液(四氢呋喃的质量浓度约为70%)洗涤滤饼,滤饼烘干得到克百威42.89g。

[0054]

采用色谱外标法分析步骤a3所得克百威粗品和步骤a4所得克百威中克百威和bpmc的质量百分含量,并计算母液中克百威的收率。

[0055]

其中收率=m

(克百威)

×

p

(克百威)

/(m

(克百威生产母液)

×

p

(克百威生产母液)

);

[0056]

p

(克百威)

表示步骤a4所得克百威的质量百分含量;p

(克百威生产母液)

表示克百威生产母液中克百威的质量百分含量。具体测试结果如表1所示。

[0057]

液相克百威质量含量98.21%,杂质bpmc含量为0.024wt%,克百威母液中回收克百威的收率70.43%。

[0058]

实施例2

[0059]

本实施例提供了一种从克百威生产母液中回收高品质克百威的方法,具体过程为:

[0060]

a1.将600g克百威生产母液加入1000ml蒸馏瓶,控制温度为95℃,蒸馏出419.26g的1,2-二氯乙烷溶剂;

[0061]

a2.将步骤a1去除溶剂后所得混合物降温至60℃,向其中滴加0.8g甲基异氰酸酯,保温反应1h;

[0062]

a3.将步骤a2所得混合物冷却至0℃结晶、过滤得到的克百威粗品52.27g;

[0063]

a4.向克百威粗品中,加入156.81g四氢呋喃水溶液(四氢呋喃的质量浓度约为70%),加热至60℃溶解搅拌0.5h,冷却至0℃,过滤;并用15g四氢呋喃水溶液(四氢呋喃的质量浓度约为70%)洗涤滤饼,滤饼烘干得到克百威45.29g。

[0064]

产品的表征以及收率的计算参照实施例1,具体结果如表1所示。

[0065]

实施例3

[0066]

本实施例提供了一种从克百威生产母液中回收高品质克百威的方法,具体过程为:

[0067]

a1.将600g克百威生产母液加入1000ml蒸馏瓶,控制温度为95℃,蒸馏出478.53g的1,2-二氯乙烷溶剂;

[0068]

a2.将步骤a1去除溶剂后所得混合物降温至60℃,向其中滴加0.8g甲基异氰酸酯,保温反应1h;

[0069]

a3.将步骤a2所得混合物冷却至10℃结晶、过滤得到的克百威粗品55.45g;

[0070]

a4.向克百威粗品中,加入166.35g四氢呋喃水溶液(四氢呋喃的质量浓度约为70%),加热至60℃溶解搅拌0.5h,冷却至0℃,过滤;并用15g四氢呋喃水溶液(四氢呋喃的质量浓度约为70%)洗涤滤饼,滤饼烘干得到克百威47.72g。

[0071]

产品的表征以及收率的计算参照实施例1,具体结果如表1所示。

[0072]

实施例4

[0073]

本实施例提供了一种从克百威生产母液中回收高品质克百威的方法,具体过程为:

[0074]

a1.将600g克百威生产母液加入1000ml蒸馏瓶,控制温度为95℃,蒸馏出479.74g的1,2-二氯乙烷溶剂;

[0075]

a2.将步骤a1去除溶剂后所得混合物降温至60℃,向其中滴加0.8g甲基异氰酸酯,保温反应1h;

[0076]

a3.将步骤a2所得混合物冷却至0℃结晶、过滤得到的克百威粗品57.52g;

[0077]

a4.向克百威粗品中,加入172.56g四氢呋喃水溶液(四氢呋喃的质量浓度约为70%),加热至60℃溶解搅拌0.5h,冷却至0℃,过滤;并用15g四氢呋喃水溶液(四氢呋喃的质量浓度约为70%)洗涤滤饼,滤饼烘干得到克百威49.60g。

[0078]

产品的表征以及收率的计算参照实施例1,具体结果如表1所示。

[0079]

实施例5

[0080]

本实施例提供了一种从克百威生产母液中回收高品质克百威的方法,具体过程为:

[0081]

a1.将1200g克百威生产母液加入2000ml蒸馏瓶,控制温度为95℃,蒸馏出954.23g的1,2-二氯乙烷溶剂;

[0082]

a2.将步骤a1去除溶剂后所得混合物降温至60℃,向其中滴加1.6g甲基异氰酸酯,保温反应1h;

[0083]

a3.将步骤a2所得混合物冷却至10℃结晶、过滤得到的克百威粗品110.38g;

[0084]

a4.向克百威粗品中,加入331.14g四氢呋喃水溶液(四氢呋喃的质量浓度约为70%),加热至60℃溶解搅拌0.5h,冷却至0℃,过滤;并用15g四氢呋喃水溶液(四氢呋喃的质量浓度约为70%)洗涤滤饼,滤饼烘干得到克百威95.12g。

[0085]

产品的表征以及收率的计算参照实施例1,具体结果如表1所示。

[0086]

实施例6

[0087]

本实施例提供了一种从克百威生产母液中回收高品质克百威的方法,具体过程为:

[0088]

a1.将1200g克百威生产母液加入2000ml蒸馏瓶,控制温度为95℃,蒸馏出958.41g的1,2-二氯乙烷溶剂;

[0089]

a2.将步骤a1去除溶剂后所得混合物降温至60℃,向其中滴加1.6g甲基异氰酸酯,保温反应1h;

[0090]

a3.将步骤a2所得混合物冷却至0℃结晶、过滤得到的克百威粗品115.10g;

[0091]

a4.向克百威粗品中,加入345.30g四氢呋喃水溶液(四氢呋喃的质量浓度约为70%),加热至60℃溶解搅拌0.5h,冷却至0℃,过滤;并用15g四氢呋喃水溶液(四氢呋喃的质量浓度约为70%)洗涤滤饼,滤饼烘干得到克百威99.02g。

[0092]

产品的表征以及收率的计算参照实施例1,具体结果如表1所示。

[0093]

实施例7

[0094]

本实施例提供了一种从克百威生产母液中回收高品质克百威的方法,具体过程为:

[0095]

a1.将600g克百威生产母液加入1000ml蒸馏瓶,控制温度为95℃,蒸馏出478.18g

的1,2-二氯乙烷溶剂;

[0096]

a2.将步骤a1去除溶剂后所得混合物降温至60℃,向其中滴加0.8g甲基异氰酸酯,保温反应1h;

[0097]

a3.将步骤a2所得混合物冷却至10℃结晶、过滤得到的克百威粗品55.53g;

[0098]

a4.向克百威粗品中,加入194.08g四氢呋喃水溶液(四氢呋喃的质量浓度约为70%),加热至60℃溶解搅拌0.5h,冷却至0℃,过滤;并用15g四氢呋喃水溶液(四氢呋喃的质量浓度约为70%)洗涤滤饼,滤饼烘干得到克百威47.18g。

[0099]

产品的表征以及收率的计算参照实施例1,具体结果如表1所示。

[0100]

对比例1

[0101]

本对比例提供了一种从克百威生产母液中回收高品质克百威的方法,具体过程为:

[0102]

a1.将600g克百威生产母液加入1000ml蒸馏瓶,控制温度为95℃,蒸馏出479.13g的1,2-二氯乙烷溶剂;

[0103]

a2.将步骤a1去除溶剂后所得混合物降温至60℃,向其中滴加0.8g甲基异氰酸酯,保温反应1h;

[0104]

a3.将步骤a2所得混合物冷却至10℃结晶、过滤得到的克百威粗品55.26g;

[0105]

a4.向克百威粗品中,加入165.79g四氢呋喃水溶液(四氢呋喃的质量浓度约为50%),加热至60℃溶解搅拌0.5h,冷却至0℃,过滤;并用15g四氢呋喃水溶液(四氢呋喃的质量浓度约为50%)洗涤滤饼,滤饼烘干得到克百威47.40g。

[0106]

产品的表征以及收率的计算参照实施例1,具体结果如表1所示。

[0107]

对比例2

[0108]

本对比例提供了一种从克百威生产母液中回收高品质克百威的方法,具体过程为:

[0109]

a1.将600g克百威生产母液加入1000ml蒸馏瓶,控制温度为95℃,蒸馏出478.46g的1,2-二氯乙烷溶剂;

[0110]

a2.将步骤a1去除溶剂后所得混合物降温至60℃,向其中滴加0.8g甲基异氰酸酯,保温反应1h;

[0111]

a3.将步骤a2所得混合物冷却至10℃结晶、过滤得到的克百威粗品55.38g;

[0112]

a4.向克百威粗品中,加入138.63g四氢呋喃水溶液(四氢呋喃的质量浓度约为70%),加热至60℃溶解搅拌0.5h,冷却至0℃,过滤;并用15g四氢呋喃水溶液(四氢呋喃的质量浓度约为70%)洗涤滤饼,滤饼烘干得到克百威48.21g。

[0113]

产品的表征以及收率的计算参照实施例1,具体结果如表1所示。

[0114]

对比例3

[0115]

本对比例提供了一种从克百威生产母液中回收高品质克百威的方法,具体过程为:

[0116]

a1.将600g克百威生产母液加入1000ml蒸馏瓶,控制温度为95℃,蒸馏出478.68g的1,2-二氯乙烷溶剂;

[0117]

a2.将步骤a1去除溶剂后所得混合物降温至60℃,向其中滴加0.8g甲基异氰酸酯,保温反应1h;

[0118]

a3.将步骤a2所得混合物冷却至10℃结晶、过滤得到的克百威粗品55.47g;

[0119]

a4.向克百威粗品中,加入166.41g四氢呋喃水溶液(四氢呋喃的质量浓度约为90%),加热至60℃溶解搅拌0.5h,冷却至0℃,过滤;并用15g四氢呋喃水溶液(四氢呋喃的质量浓度约为90%)洗涤滤饼,滤饼烘干得到克百威40.38g。

[0120]

产品的表征以及收率的计算参照实施例1,具体结果如表1所示。

[0121]

对比例4

[0122]

本对比例提供了一种从克百威生产母液中回收高品质克百威的方法,具体过程为:

[0123]

a1.将600g克百威生产母液加入1000ml蒸馏瓶,控制温度为95℃,蒸馏出479.28g的1,2-二氯乙烷溶剂;

[0124]

a2.将步骤a1去除溶剂后所得混合物降温至60℃,向其中滴加0.8g甲基异氰酸酯,保温反应1h;

[0125]

a3.将步骤a2所得混合物冷却至10℃结晶、过滤得到的克百威粗品47.51g;

[0126]

a4.向克百威粗品中,加入142.55g甲醇水溶液(甲醇的质量浓度约为90%),加热至60℃溶解搅拌0.5h,冷却至0℃,过滤;并用15g甲醇水溶液(甲醇的质量浓度约为90%)洗涤滤饼,滤饼烘干得到克百威36.68g。

[0127]

产品的表征以及收率的计算参照实施例1,具体结果如表1所示。

[0128]

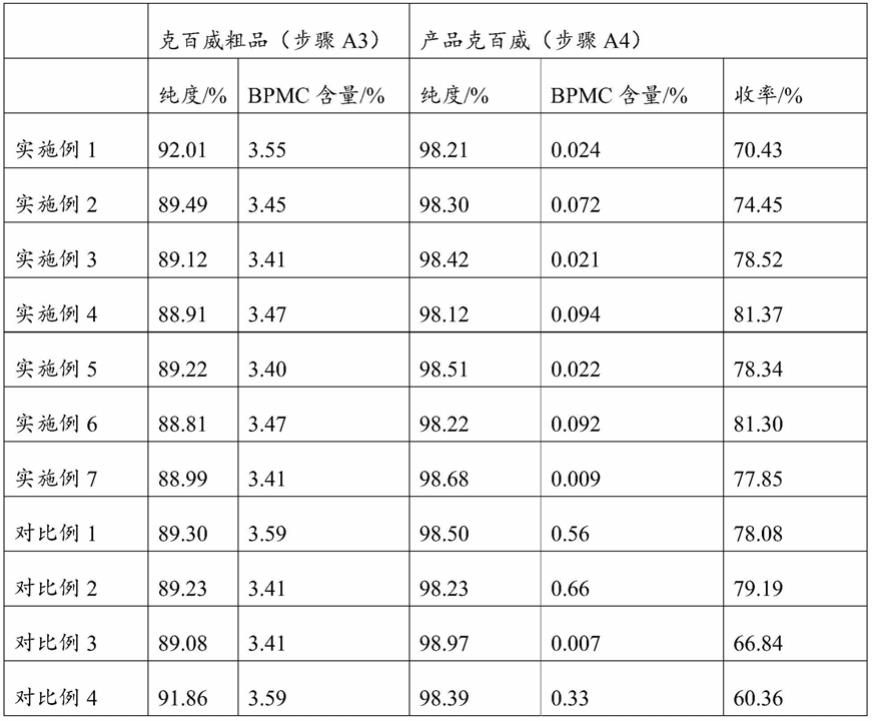

表1实施例1~6以及对比例1~5中,所得克百威粗品和克百威产品的参数

[0129][0130]

根据实施例1~7和对比例1~4的记载,结合表1中的数据可知,实施例1~7中,反

应条件相似,虽然步骤a1中蒸出的溶剂比例、步骤a3中结晶温度,和一次处理的克百威的量,对克百威粗品和克百威产品的纯度等有微小的影响;但是,所得克百威的收率均≥70.43%,纯度≥98.12wt%,最主要的是,产品中bpmc的含量≤0.094wt%,甚至低至0.021wt%,达到了克百威后续商用的所有标准。

[0131]

对比例1和实施例3的主要区别在于,步骤a4中,重结晶采用的溶剂中四氢呋喃的质量百分比为50%,因此步骤a3所得克百威粗品的品质与实施例1~6相当,但是步骤a4所得克百威产品中bpmc的含量提升了近27倍;说明重结晶采用的溶剂中,四氢呋喃和水的比例,显著影响了对bpmc的选择溶解性,进而降低了所得克百威的纯度,使其不利于后续农药制备。

[0132]

对比例2和实施例3的主要区别在于,步骤a4中,重结晶采用的溶剂与克百威粗品的质量比约为2.5(其他差异属于试验重复的微小误差),小于本发明要求保护的范围,因此bpmc未被充分溶解、去除,进一步的所得克百威产品中bpmc的含量约为31.4倍,阻碍了所得克百威的后续应用。

[0133]

对比例3和实施例3的主要区别在于,步骤a4中,重结晶采用的溶剂中四氢呋喃的质量百分比为90%(其他差异属于试验重复过程中的误差),因此步骤a3所得克百威粗品的品质与实施例1~6相当,但是步骤a4所得克百威的收率下降了约14.7%;说明重结晶采用的溶剂中,四氢呋喃和水的比例提升,增加了克百威在溶剂中的溶解度,降低了所得克百威生产的经济效益。

[0134]

对比例4和实施例3的主要区别在于,步骤a4中,将重结晶溶剂中的四氢呋喃替换为了等比例的甲醇(其他差异属于试验重复过程中的误差),因此步骤a3所得克百威粗品的品质与实施例1~6相当,但是步骤a4所得克百威的收率下降了约23%,其中bpmc的含量也提升至实施例3的15.7倍;说明重结晶采用的溶剂中,四氢呋喃相较于其他种类的溶剂,具备显著的进步。

[0135]

上面对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。