1.本发明涉及胶水技术领域,尤其是指一种速粘胶连续包装成形系统。

背景技术:

2.甲基丙烯酸甲酯、abs胶水在制备时,是将两种或多种胶水原料混合后再注入胶筒内进行密封,传统的方式是先将两种或多种胶水原料混合,然后再将混合后的胶水倒入储胶斗进行灌注,这种方式储胶斗内的胶水易凝固(速干胶),需要经常进行清理,同时采用手动对胶管进行收放,其劳动强度大,无法形成连续生产线。

技术实现要素:

3.本发明的目的在于克服现有技术的不足,提供一种可以形成连续的速粘胶连续包装成形系统。

4.为实现上述目的,本发明所提供的技术方案为:一种速粘胶连续包装成形系统,它包括有混合基座、封口熔接板,混合基座中部通过支杆安装有储胶斗,储胶斗底部设有竖直向下的出胶筒,出胶筒底部连接有定量筒,定量筒前侧连接有出胶管,混合基座前侧安装有混胶盒,出胶管与混胶盒一端连接,混胶盒前侧侧壁上设有注胶嘴,定量筒后侧安装有压缩单元,注胶嘴前侧的混合基座上设有定位单元,定位单元与注胶嘴之间的混合基座上固定有注胶定位板,注胶定位板表面设有下凹的注胶定位槽;注胶定位板与注胶嘴之间活动安装有胶筒推板,胶筒推板下部与混胶盒之间通过推板弹簧连接,封口熔接板通过封口气缸安装在胶筒推板与混胶盒之间,定位单元上方安装有进料单元。

5.所述的定位单元包括有注胶气缸、定位推板、脱筒拉杆,其中,注胶气缸安装在混合基座上,注胶气缸的活塞杆上通过杆头连接有定位推板,定位推板正对注胶嘴,注胶定位板为两块,两块注胶定位板之间的混合基座上设有下凹的滑块限位槽,滑块限位槽上活动安装有脱筒滑块,注胶定位槽方向的脱筒滑块上设有倾斜的脱筒导向面,脱筒滑块底部设有下凹形成的脱筒槽,脱筒槽俯视沿水平方向呈30-60

°

的倾斜,脱筒槽内活动安装有限位销,注胶气缸方向的脱筒滑块下部设有连接槽,连接槽与脱筒槽连接;杆头上连接有同步连杆,同步连杆外端与脱筒拉杆其中一端固定连接,脱筒拉杆另一端穿过连接槽与限位销连接。

6.所述的压缩单元包括有压缩气筒、混胶气缸,其中,压缩气筒一端与定量筒后侧上部连接,压缩气筒内活动安装有气压活塞,混合基座后端安装有混胶气缸,混胶气缸的活塞杆伸入压缩气筒内与气压活塞连接,压缩气筒后侧顶部设有内外贯穿的进气孔。

7.所述的储胶斗为两个或两个以上,均安装在混合基座上,并通过相应的出胶管与混胶盒连接。

8.所述的进料单元包括有输送带、排料导板,其中,输送带输出端倾斜安装有排料导板,排料导板较高一端与输送带承托面齐平,排料导板较低一端下方设有托筒板,排料导板上方设有限位压板,限位压板与托筒板平行,限位压板较低一端活动安装有钩板,钩板呈弧

形,其内弧面向下,钩板弧面其中一侧通过销轴与限位压板铰接,销轴上套装有v形卡簧,v形卡簧其中一条叉臂与限位压板表面抵触,v形卡簧另一端叉臂与钩板表面抵触,安装后的钩板位于托筒板上方;托筒板其中一侧位于脱筒滑块上方,托筒板另一侧设有排料推送气缸,排料推送气缸的活动杆上安装有胶筒推送板,胶筒推送板位于托筒板与排料导板之间。

9.本发明在采用上述方案后,胶水原料通过相应的储胶斗储存,通过压缩单元将胶水原料送入混胶盒内混合形成胶水,再通过注胶嘴注入胶筒内,定位单元对胶筒进行定位,进料单元对胶筒进行送料,本方案与外部系统配合,可以形成连续生产线。

附图说明

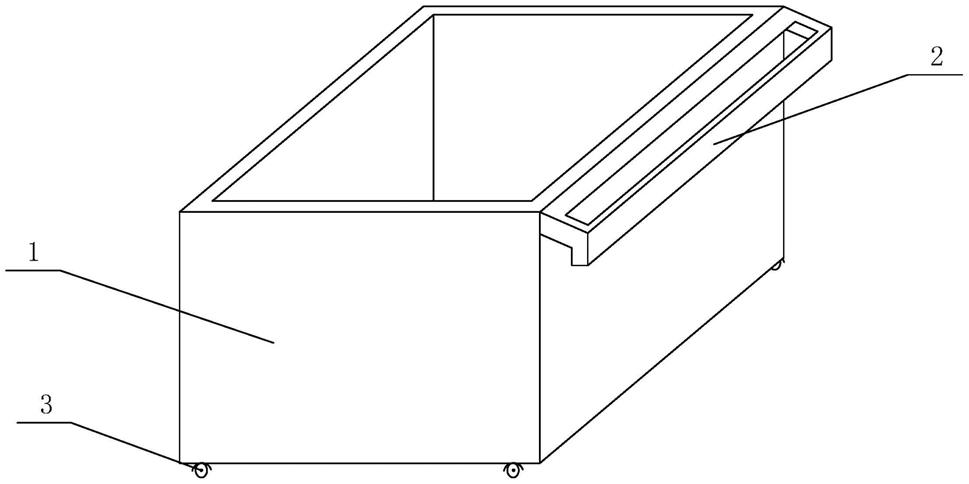

10.图1为本发明的整体结构示意图。

11.图2为本发明的定位单元示意图。

12.图3为本发明的进料单元示意图。

具体实施方式

13.下面结合所有附图对本发明作进一步说明,本发明的较佳实施例为:参见附图1至附图3,本实施例所述的一种速粘胶连续包装成形系统包括有混合基座601、封口熔接板625,混合基座601中部通过支杆安装有储胶斗602,储胶斗602底部设有竖直向下的出胶筒603,出胶筒603底部连接有定量筒604,定量筒604前侧连接有出胶管605,混合基座601前侧安装有混胶盒606,出胶管605与混胶盒606一端连接,储胶斗602为两个或两个以上,均安装在混合基座601上,并通过相应的出胶管605与混胶盒606连接。混胶盒606前侧侧壁上设有注胶嘴607,定量筒604后侧安装有压缩单元,注胶嘴607前侧的混合基座601上设有定位单元,定位单元与注胶嘴607之间的混合基座601上固定有注胶定位板612,注胶定位板612表面设有下凹的注胶定位槽613;注胶定位板612与注胶嘴607之间活动安装有胶筒推板616,胶筒推板616下部与混胶盒606之间通过推板弹簧617连接,封口熔接板625通过封口气缸安装在胶筒推板616与混胶盒606之间,定位单元上方安装有进料单元。

14.定位单元包括有注胶气缸610、定位推板611、脱筒拉杆621,其中,注胶气缸610安装在混合基座601上,注胶气缸610的活塞杆上通过杆头连接有定位推板611,定位推板611正对注胶嘴607,注胶定位板612为两块,两块注胶定位板612之间的混合基座601上设有下凹的滑块限位槽618,滑块限位槽618上活动安装有脱筒滑块619,注胶定位槽613方向的脱筒滑块619上设有倾斜的脱筒导向面,脱筒滑块619底部设有下凹形成的脱筒槽623,脱筒槽623俯视沿水平方向呈30-60

°

的倾斜,脱筒槽623内活动安装有限位销622,注胶气缸610方向的脱筒滑块619下部设有连接槽624,连接槽624与脱筒槽623连接;杆头上连接有同步连杆620,同步连杆620外端与脱筒拉杆621其中一端固定连接,脱筒拉杆621另一端穿过连接槽与限位销622连接。

15.压缩单元包括有压缩气筒609、混胶气缸608,其中,压缩气筒609一端与定量筒604后侧上部连接,压缩气筒609内活动安装有气压活塞614,混合基座601后端安装有混胶气缸608,混胶气缸608的活塞杆伸入压缩气筒609内与气压活塞614连接,压缩气筒609后侧顶部设有内外贯穿的进气孔615。

16.进料单元包括有输送带101、排料导板102,其中,输送带101输出端倾斜安装有排

料导板102,排料导板102较高一端与输送带101承托面齐平,排料导板102较低一端下方设有托筒板103,排料导板102上方设有限位压板104,限位压板104与托筒板103平行,限位压板104较低一端活动安装有钩板106,钩板106呈弧形,其内弧面向下,钩板106弧面其中一侧通过销轴与限位压板104铰接,销轴上套装有v形卡簧109,v形卡簧109其中一条叉臂与限位压板104表面抵触,v形卡簧109另一端叉臂与钩板106表面抵触,安装后的钩板106位于托筒板103上方;托筒板103其中一侧位于脱筒滑块619上方,托筒板103另一侧设有排料推送气缸105,排料推送气缸105的活动杆上安装有胶筒推送板107,胶筒推送板107位于托筒板103与排料导板102之间。

17.采用上述方案后,排料导板、限位压板之间形成胶筒排列区,胶水筒依次排列在输送带上,由输送带带动向后行走,当行至输送带输出端时,在排料导板的导向作用下,胶筒依次进入胶筒排列区,最前的胶水筒由托筒板承托,在v形卡簧的弹力作用下,钩板内弧面下部与最前的胶水筒上部接触,完成对胶水筒的限位,注胶定位板上需要胶水筒时,排料推送气缸的活塞杆伸出,带动胶筒推送板将托筒板上的胶水筒向注胶定位板(钩板)方向推送,钩板内弧面下部在胶水筒的推送作用力下上行,胶水筒被顺利推出滚至注胶定位板的注胶定位槽内,由注胶定位板承托,钩板在v形卡簧的弹力作用下下行复位;胶水筒行至注胶定位板后,注胶气缸的活塞杆伸出,定位推板推动胶筒向混胶盒方向行走,在行走过程中,胶筒前下部(注胶口下方的胶筒)与胶筒推板接触,并向混胶盒方向推动胶筒推板,推板弹簧受力压缩(封口熔接板位于胶筒外侧),注胶气缸继续动作使注胶口与注胶嘴套合,完成胶筒定位;通过杆头同步带动同步连杆、定位推板运动,在定位的同时,同步连杆带动脱筒拉杆行走,脱筒拉杆带动限位销,限位销在脱筒槽导向作用下,推动脱筒滑块远离注胶定位板(装胶胶筒);胶筒完成定位后,原始状态的混胶气缸活塞杆收缩,气压活塞远离定量筒,胶水原料储存在相应的储胶斗内,储胶斗内的胶水进入定量筒内,进气孔位于气压活塞与定量筒之间,空气从进气孔进入压缩气筒,胶水原料由储胶斗底部进入出胶筒,胶水原料下落至一定量后(胶水原料的进入量由外部系统控制),混胶气缸活塞杆伸出,推动气压活塞向定量筒方向行走(此时,进气孔位于气压活塞与混胶气缸之间),空气不再进入压缩气筒,在进行混合灌胶时,混胶气缸活塞杆继续伸出,推动气压活塞向定量筒方向继续行走,通过压缩气筒内的空气使定量筒内形成负压,从而推动定量筒内的胶水原料进入出胶管,通过出胶管进入混胶盒混合形成胶水,混合后的胶水在后序胶水原料的推力作用下从注胶嘴处注入胶筒内;注胶完成后(胶筒离开后),混胶气缸活塞杆收缩带动气压活塞,气压活塞在回行过程中(未到进气孔时),会通过注胶嘴吸入空气,从而使注胶嘴处形成负压,防止胶水从注胶嘴处溢出。

18.注胶完成后,注胶气缸活塞杆收缩一定距离(定位推板松开胶筒的定位),推板弹簧失力扩展推动胶筒推板,胶筒推板推动胶筒离开注胶嘴,此时,封口熔接板在封口气缸的带动下行至注胶口处,注胶气缸活塞杆伸出,使注胶口与封口熔接板接触,通过封口熔接板将注胶口密封,注胶气缸活塞杆收缩带动定位推板后行(推板弹簧逐步复位),同时通过杆头同步带动同步连杆后行,同步连杆带动脱筒拉杆行走,脱筒拉杆带动限位销,限位销在脱筒槽导向作用下,推动脱筒滑块向注胶定位板(装胶胶筒)方向行走,在注胶气缸活塞杆收缩的过程中,脱筒导向面开始与胶筒接触,并逐渐将胶筒顶起使其脱离注胶定位槽,从注胶

定位板另一侧滚出,从而完成注胶;本方案与外部控制系统配合,可以完成上筒、注胶、密封、脱筒等功能,从而实现胶水的自动化连续生产。

19.以上所述之实施例只为本发明之较佳实施例,并非以此限制本发明的实施范围,故凡依本发明之形状、原理所作的变化,均应涵盖在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。