1.本发明涉及包装设备技术领域,具体为金属罐输送系统。

背景技术:

2.金属罐通常用于对食品等进行包装。将食品灌装入金属罐前,需先对金属罐进行清洁,在灌装生产线上,输送金属罐时,将金属罐倒扣在传送带上,因为罐口向下,不便于清除金属罐内的灰尘,传统的操作方式是通过人工将金属罐从传送带上拿起,利用风枪逐个对金属罐内部进行吹风,以将金属罐内的灰尘吹走,吹完再将金属罐倒扣回传送带上,且当倒扣的金属罐别输送至下个工位时,大多数需通过人工对倒扣的金属罐进行翻转,工作效率低。

技术实现要素:

3.本发明的目的是克服上述现有技术的缺点,提供一种实现全自动对金属罐进行清洁和翻转,提高工作效率,避免二次污染金属罐的金属罐输送系统。

4.本发明是通过以下技术方案来实现的:金属罐输送系统,包括按生产方向依次设置的动力滚筒输送带、吸附模块、模板工位输送带、取罐翻转机械手,所述动力滚筒输送带用于将装有空的包装罐的纸箱输送至设定位置,并将吸塑托模板和清空后的纸箱进行回流输送,所述吸附模块用于将吸塑托模板吸附至动力滚筒输送机上和将包装罐吸附至所述模板工位输送带上,所述模板工位输送带用于输送包装罐及对包装罐进行除尘,所述取罐翻转机械手用于抓取所述模板工位输送带上的包装罐,并将包装罐旋转180

°

后放置于下个工序的传送带上。

5.进一步地:所述吸附模块包括三轴电缸、安装板、拉距机构、多个定位块、吸盘,所述三轴电缸和所述安装板的顶部连接,所述拉距机构设置在所述安装板的底部,每个所述定位块分别通过连接柱和所述拉距机构连接,每个所述定位块上分别设置有多个所述吸盘,且每个所述定位块上的多个所述吸盘呈直线排布,所述拉距机构用于拉伸多个所述定位块之间的距离。

6.进一步地:所述定位块共设置有四个,四个所述定位块分别相互平行且共面分布,每个所述定位块上共设置有七个所述吸盘。

7.进一步地:所述拉距机构包括拉距气缸、驱动板、平移滑轨、拉距组件、四块连接板,所述拉距气缸设置在所述安装板的底部,所述安装板的底部设置有两条相互平行的所述平移滑轨,所述驱动板的两端分别通过平移滑块设置在两条所述直行滑轨上,所述拉距气缸的驱动端和所述驱动板连接,四块所述连接板分别相互平行且共面分布,四块所述连接板分别通过所述连接柱和四块所述定位块一一对应连接,每块所述连接板的一端和所述驱动板连接,所述拉距组件设置在所述安装板的底部并共有四组,且两两分别向所述安装板的外侧边缘倾斜,四块所述连接板分别和四组所述拉距组件一一对应连接。

8.进一步地:两侧的两组所述拉距组件的倾斜角度大于中间的两组所述拉距组件的

倾斜角度,每组所述拉距组件分别包括两条拉距滑轨,每条所述拉距滑轨上分别设置有拉距滑块,所述拉距滑块和所述连接板连接。

9.进一步地:所述模板工位输送带包括输送机、工位模板、模腔、静电除尘机构,所述输送机的传输带上设置有多个所述工位模板,每个所述工位模板上沿其长度方向分别设置有多个间隔直线排布的安装孔,每个所述安装孔上均设置有与其连通的所述模腔,所述模腔用于对包装罐进行定位,所述静电除尘机构设置在所述输送机的机架上,且所述静电除尘机构位于所述工位模板的下方,所述静电除尘机构用于对经过其上的包装罐进行静电除尘。

10.进一步地:所述静电除尘机构包括除尘板、充电针、吸尘分管、吸尘总管,所述除尘板设置在所述输送机的机架的中部,所述充电针共设置有四根,四根所述充电针沿所述除尘板的长度方向间隔分布,每跟所述充电针旁设置有所述吸尘分管,所述充电针和所述吸尘分管与所述安装孔相对应,所述吸尘分管和所述吸尘总管连接。

11.进一步地:每个所述工位模板上共设置有四个所述安装孔,所述模腔呈圆筒状结构。

12.进一步地:所述取罐翻转机械手包括底座、机械手、翻转机构,所述底座的底部设置有固定板,所述固定板设置有固定螺杆,所述机械手设置在所述底座上,所述翻转机构和所述机械手的旋转轴连接。

13.进一步地:所述翻转机构包括连接架、摆动气缸、摆动杆、气缸夹爪,所述连接架和所述机械手的旋转轴连接,所述摆动杆可旋转地设置在所述连接架上,所述摆动气缸的驱动端和所述摆动杆连接,所述摆动杆上设置有四个间隔直线分布的所述气缸夹爪。

14.本发明的有益效果:

15.1.与现有技术相比,通过按生产方向依次设置动力滚筒输送带、吸附模块、模板工位输送带、取罐翻转机械手,通过动力滚筒输送带将装有空的包装罐的纸箱输送至吸附模块位置,通过吸附模块将包装罐吸附出纸箱,并将包装罐倒扣在模板工位输送带上,模板工位输送带将金属罐输送至取罐翻转机械手位置,在模板工位输送带输送金属罐的过程中,通过模板工位输送带上的静电除尘机构对金属罐内部进行静电除尘,通过取罐翻转机械手将倒扣在模板工位输送带上的金属罐取出,然后对金属罐进行翻转180

°

,使金属罐的罐口朝上,再将金属罐放入下个工序的传送带上,实现了对金属罐进行全自动的除尘和翻转,提高工作效率,且由于金属罐除尘后通过取罐翻转机械手对金属罐进行翻转,避免人工接触金属罐,可防止人工操作对金属罐造成二次污染。

16.2.通过设置四个相互平行且共面分布的定位块,每个定位块上分别设置七个沿定位块长度方向分布的吸盘,每个定位块通连接柱和拉距机构连接,利用拉距机构拉伸四个定位块之间的间距,从而使被吸附在吸盘上的包装罐间的间距与模板工位输送带的工位模板的间距相适应,实现将被吸附在吸盘上的包装罐准确地放置在工位模板的模腔中。

附图说明

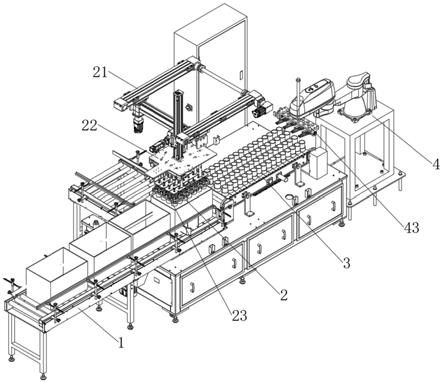

17.图1为本发明的结构示意图;

18.图2为本发明的吸附模块的结构示意图一;

19.图3为本发明的吸附模块的结构示意图二;

20.图4为本发明的吸附模块的结构示意图三;

21.图5为本发明的吸附模块的结构示意图四;

22.图6为本发明的吸附模块的结构示意图五;

23.图7为图6a-a处的剖视图;

24.图8为本发明的模板工位输送带的结构示意图;

25.图9为本发明的模板工位输送带的俯视图;

26.图10为本发明的模板工位输送带的侧视图;

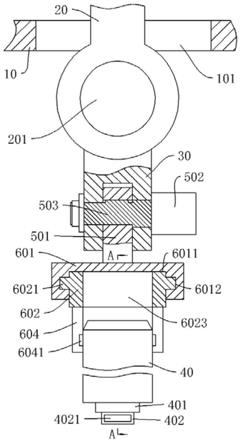

27.图11为本发明的取罐工位输送带的结构示意图;

28.图12为本发明的取罐工位输送带的俯视图;

29.图13为本发明的取罐工位输送带的侧视图。

30.附图标记说明:1-动力滚筒输送带,2-吸附模块,21-三轴电缸,211-x向电缸,212-y向电缸,213-z向电缸,22-安装板,23-拉距机构,24-定位块,25-吸盘,26-连接柱,3-模板工位输送带,31-输送机,32-工位模板,33-模腔,34-静电除尘机构,4-取罐翻转机械手,41-底座,42-机械手,43-翻转机构,44-固定板,45-固定螺杆,46-旋转轴,51-拉距气缸,52-驱动板,53-平移滑轨,54-拉距组件,55-连接板,56-平移滑块,57-拉距滑轨,58-拉距滑块,61-除尘板,62-充电针,63-吸尘分管,64-吸尘总管,71-连接架,72-摆动气缸,73-摆动杆,74-气缸夹爪,8-包装罐,9-吸塑托。

具体实施方式

31.图1至图13为本发明提供的金属罐输送系统实施例结构图,包括按生产方向依次设置的动力滚筒输送带1、吸附模块2、模板工位输送带3、取罐翻转机械手4,动力滚筒输送带1用于将装有空的包装罐8的纸箱输送至设定位置,并将吸塑托9模板和清空后的纸箱进行回流输送,吸附模块2用于将吸塑托9模板吸附至动力滚筒输送机31上和将包装罐8吸附至模板工位输送带3上,模板工位输送带3用于输送包装罐8及对包装罐8进行除尘,取罐翻转机械手4用于抓取所述模板工位输送带3上的包装罐8,并将包装罐8旋转180

°

后放置于下个工序的传送带上。

32.动力滚筒输送带1为现有的产品,本文不再对其具体进行赘述。

33.工作时,将装有空的包装罐8的纸箱放置在动力滚筒输送带1上,经动力滚筒输送带1将装有空的包装罐8的纸箱输送至吸附模块2处,吸附模块2将纸箱内的吸塑托9吸附取出至动力滚筒输送带1的输出辊道上,然后将空的包装罐8吸附取出纸箱,并使包装罐8的罐口向下放置至模板工位输送带3上,吸附模块2吸附一个吸塑托9,然后再吸附一个包装罐8,如此交替循环进行,包装罐8经模板工位输送带3输送至取罐翻转机械手4处,取罐翻转机械手4将包装罐8旋转180

°

,使包装罐8的罐口向上,再将包装罐8放入下一工序的传动带上。

34.吸附模块2包括三轴电缸21、安装板22、拉距机构23、多个定位块24、吸盘25,三轴电缸21和安装板22的顶部连接,拉距机构23设置在安装板22的底部,每个定位块24分别通过连接柱26和拉距机构23连接,每个定位块24上分别设置有多个吸盘25,且每个定位块24上的多个吸盘25呈直线排布,拉距机构23用于拉伸多个定位块24之间的距离。

35.三轴电缸21包括x向电缸211、y向电缸212、z向电缸213,x向电缸211设置有两个,两个x向电缸211平行分布,y向电缸212和两个x向电缸211连接,z向电缸213和y向电缸212

连接,安装板22和z向电缸213连接。通过x向电缸211、y向电缸212、z向电缸213控制设置在安装板22上的拉距机构23、定位块24和吸盘25在x、y、z三个方向运动。

36.定位块24共设置有四个,四个定位块24分别相互平行且共面分布,每个定位块24上共设置有七个吸盘25。

37.在本实施例中,通过设置四个定位块24,每个定位块24设置七个吸盘25,可一次性吸附二十八个包装罐8,提高工作效率。

38.拉距机构23包括拉距气缸51、驱动板52、平移滑轨53、拉距组件54、四块连接板55,拉距气缸51设置在所述安装板22的底部,安装板22的底部设置有两条相互平行的平移滑轨53,驱动板52的两端分别通过平移滑块56设置在两条直行滑轨上,拉距气缸51的驱动端和驱动板52连接,四块连接板55分别相互平行且共面分布,四块连接板55分别通过连接柱26和四块定位块24一一对应连接,每块连接板55的一端和驱动板52连接,拉距组件54设置在安装板22的底部并共有四组,且两两分别向安装板22的外侧边缘倾斜,四块连接板55分别和四组拉距组件54一一对应连接。

39.两侧的两组拉距组件54的倾斜角度大于中间的两组拉距组件54的倾斜角度,每组拉距组件54分别包括两条拉距滑轨57,每条拉距滑轨57上分别设置有拉距滑块58,拉距滑块58和连接板55连接。

40.吸附模块2进行吸附时,通过x向电缸211、y向电缸212控制吸盘25移动到纸箱上方,然后通过z向电缸213控制吸盘25移动至纸箱,吸盘25与真空发生器(图未示)连接,通过真空发生器使吸盘25产生真空,通过吸盘25将纸箱内的吸塑托9吸附放到动力滚筒输送带1的输出辊道上,然后控制吸盘25回到纸箱内的包装罐8上面,真空发生器再次使吸盘25产生真空,通过吸盘25将一层包装罐8从纸箱内吸取出来,然后拉距气缸51驱动驱动板52沿平移滑轨53移动,驱动板52移动带动连接板55通过拉距滑块58沿拉距滑轨57移动,连接板55通过连接柱26带动定位块24往靠近安装板22的外侧边缘移动,从而使四个定位块24之间相互远离,实现对定位块24上的包装罐8进行拉距,然后再将包装罐8放置在模板工位输送带3上。

41.模板工位输送带3包括输送机31、工位模板32、模腔33、静电除尘机构34,所述输送机31的传输带上设置有多个工位模板32,每个工位模板32上沿其长度方向分别设置有多个间隔直线排布的安装孔,每个安装孔上均设置有与其连通的所述模腔33,模腔33用于对包装罐8进行定位,静电除尘机构34设置在输送机31的机架上,且静电除尘机构34位于工位模板32的下方,静电除尘机构34用于对经过其上的包装罐8进行静电除尘。

42.静电除尘机构34包括除尘板61、充电针62、吸尘分管63、吸尘总管64,除尘板61设置在输送机31的机架的中部,充电针62共设置有四根,四根充电针62沿除尘板61的长度方向间隔分布,每跟充电针62旁设置有吸尘分管63,充电针62和吸尘分管63与安装孔相对应,吸尘分管63和吸尘总管64连接。

43.每个工位模板32上共设置有四个安装孔,模腔33呈圆筒状结构。

44.输送包装罐8的过程中,包装罐8的罐口朝下放置在模腔33中,将包装罐8的罐口朝下,使包装罐8的内部与模腔33和安装孔连通,输送机31的传送带带动工位模板32运动,当工位模板32上的包装罐8经静电除尘机构34时,静电除尘机构34的充电针62产生高压把空气电离成离子,对包装罐8的内部进行静电除尘,在消除了包装罐8的静电后,采用真空负压

方式进吸尘分管63和吸尘总管64吸走包装罐8内的悬浮物或灰尘,以完成包装罐8内的非粘性杂物的清除,清除完毕后,包装罐8被输送机31输送至取罐翻转机械手424的位置。

45.取罐翻转机械手4包括底座41、机械手42、翻转机构43,底座41的底部设置有固定板44,所述固定板44设置有固定螺杆45,机械手42设置在底座41上,翻转机构43和机械手42的旋转轴46连接。

46.翻转机构43包括连接架71、摆动气缸72、摆动杆73、气缸夹爪74,连接架71和机械手42的旋转轴46连接,摆动杆73可旋转地设置在连接架71上,摆动气缸72的驱动端和摆动杆73连接,摆动杆73上设置有四个间隔直线分布的气缸夹爪74。

47.气缸夹爪74的夹爪采用软胶材料包裹,可避免取罐时刮伤罐体。

48.取罐时,机械手42驱动气缸夹爪74移动至工位模板32,并从工位模板32的模腔33中取出罐子,然后摆动气缸72驱动摆动杆73旋转,摆动杆73带动气缸夹爪74转动,从而使被夹在气缸夹爪74上的包装罐8旋转180

°

,使包装罐8的罐口朝上,再将包装罐8放入下一工序的传送带工位中。

49.上列详细说明是针对本发明可行实施例的具体说明,该实施例并非用以限制本发明的专利范围,凡未脱离本发明所为的等效实施或变更,均应包含于本案的专利范围中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。