1.本发明涉及电子雾化的技术领域,特别是涉及一种雾化座、雾化芯及其制造方法。

背景技术:

2.雾化器的雾化座用于对导液件的雾化液体进行加热雾化,雾化芯作为雾化座的雾化功能的核心部件。传统的雾化芯仅能逐个进行制造,使雾化芯的制造效率较低。

技术实现要素:

3.本发明的目的是克服现有技术中的不足之处,提供一种制造效率较高的雾化座、雾化芯及其制造方法。

4.本发明的目的是通过以下技术方案来实现的:

5.一种雾化芯的制造方法,包括:

6.提供导电片组件,其中,所述导电片组件包括m个导电片,相邻两个所述导电片于第一方向上连接;

7.将所述导电片组件置于模具内以进行模内注塑,使每一所述导电片部分包覆于相应的固定注塑件,形成m个雾化芯半成品;

8.对相邻两个所述雾化芯半成品的所述导电片于所述第一方向连接处进行裁断操作。

9.一种雾化芯,采用上述任一实施例所述雾化芯的制造方法制造得到。

10.一种雾化座,包括上述雾化芯。

11.与现有技术相比,本发明至少具有以下优点:

12.上述的雾化芯的制造方法,在制造时,首先提供导电片组件,导电片组件包括m个导电片,相邻两个导电片于第一方向上连接;然后将导电片组件置于模具内以进行模内注塑,使每一导电片部分包覆于相应的固定注塑件,形成m个雾化芯半成品,即通过模内注塑工艺同时成型出m个雾化芯半成品;最后对相邻两个雾化芯半成品的导电片于第一方向连接处进行裁断操作,使每一雾化芯半成品于第一方向上分开,如此能够制造得到多个雾化芯,提高了雾化芯的制造效率。

附图说明

13.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

14.图1为一实施例的雾化芯的制造方法的流程示意图;图2为一实施例的雾化芯的制造方法的步骤s101所提供的导电片组件的结构示意图;图3为一实施例的雾化座的结构示意图;图4为图3所示雾化座的立体剖视图;图5为图3所示雾化座的雾化芯的结构示意图;图

5a为图5所示雾化芯的爆炸示意图;图6为包括图3所示雾化座的雾化器的结构示意图;图7为图6所示雾化器的另一视角的结构示意图;图8为图7所示雾化器的a-a线剖视图;图9为图6所示雾化器的又一视角的结构示意图;图10为图9所示雾化器的b-b线剖视图;图11为图3所示雾化座的雾化芯的爆炸示意图;图12为图11所示雾化芯的雾化芯本体的另一视角的结构示意图;图13为图3所示雾化座的安装座的结构示意图;图14为图6所示雾化器的再一视角的局部结构示意图。

具体实施方式

15.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

16.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

17.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

18.本技术提供一种雾化芯的制造方法,包括:提供导电片组件,其中,所述导电片组件包括m个导电片,相邻两个所述导电片于第一方向上连接;将所述导电片组件置于模具内以进行模内注塑,使每一所述导电片部分包覆于相应的固定注塑件,形成m个雾化芯半成品;对相邻两个所述雾化芯半成品的所述导电片于所述第一方向连接处进行裁断操作。

19.上述的雾化芯的制造方法,在制造时,首先提供导电片组件,导电片组件包括m个导电片,相邻两个导电片于第一方向上连接;然后将导电片组件置于模具内以进行模内注塑,使每一导电片部分包覆于相应的固定注塑件,形成m个雾化芯半成品,即通过模内注塑工艺同时成型出m个雾化芯半成品;最后对相邻两个雾化芯半成品的导电片于第一方向连接处进行裁断操作,使每一雾化芯半成品于第一方向上分开,如此能够制造得到多个雾化芯,提高了雾化芯的制造效率。

20.为更好地理解本技术的技术方案和有益效果,以下结合具体实施例对本技术做进一步地详细说明:

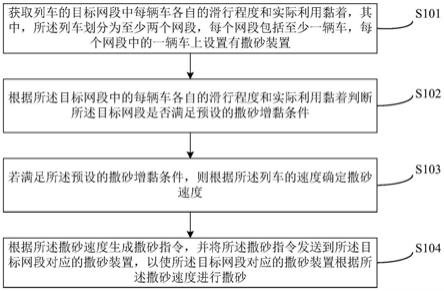

21.如图1所示,一实施例的雾化芯的制造方法用于制造雾化芯。在本实施例中,雾化芯的数目为多个,其中,多个可以为两个或三个以上。进一步地,雾化芯的制造方法包括以下步骤的部分或全部:

22.s101,提供导电片组件。

23.在本实施例中,提供导电片组件,其中,导电片组件包括m个导电片,相邻两个所述导电片于第一方向上连接,使每一导电片组件的m个导电片连接于一体,如此在成型出导电片组件时可以一体成型而成,提高了导电片组件的制造效率。

24.s103,将所述导电片组件置于模具内以进行模内注塑,使每一所述导电片部分包覆于相应的固定注塑件,形成m个雾化芯半成品。

25.在本实施例中,将导电片组件置于模具内以进行模内注塑,使每一所述导电片部分包覆于相应的固定注塑件,形成m个雾化芯半成品。具体地,模具内具有多个模仁腔,每一导电片位于相应的模仁腔内,使每一模仁腔内成型的固定注塑件对相应的导电片进行包覆,进而使m个导电片分别与多个模仁腔一一对应设置,进而能够同时成型出m个雾化芯半成品。在制造时,可以先将导电片组件置于模具内以进行模内注塑,使m个导电片分别与多个模仁腔一一对应设置,然后再将注塑浆料注入模具内,使模具的多个模仁腔内同时成型出m个雾化芯半成品,即使每一所述导电片部分包覆于相应的固定注塑件,且相邻两个雾化芯半成品通过相应的导电片在第一方向上连接,提高了雾化芯成型的抗弯应力强度。

26.s107,对相邻两个所述雾化芯半成品的所述导电片于所述第一方向连接处进行裁断操作。

27.在本实施例中,对相邻两个雾化芯半成品的导电片于第一方向连接处进行裁断操作,使相邻两个雾化芯半成品相应的导电片在第一方向的连接处裁断,即使相邻两个雾化芯半成品裁断分离,形成多个雾化芯。

28.上述的雾化芯的制造方法,在制造时,首先提供导电片组件,导电片组件包括m个导电片,相邻两个导电片于第一方向上连接;然后将导电片组件置于模具内以进行模内注塑,使每一导电片部分包覆于相应的固定注塑件,形成m个雾化芯半成品,即通过模内注塑工艺同时成型出m个雾化芯半成品;最后对相邻两个雾化芯半成品的导电片于第一方向连接处进行裁断操作,使每一雾化芯半成品于第一方向上分开,如此能够制造得到多个雾化芯,提高了雾化芯的制造效率。

29.在其中一个实施例中,每一所述导电片包括相连接的导电片本体和连接件,相邻两个所述导电片的连接件于所述第一方向上连接,即相邻两个导电片的其中一个导电片的连接件于第一方向上连接于另外一个导电片的连接件,使相邻两个导电片连接于一体。在其中一个实施例中,所述对相邻两个所述雾化芯半成品的所述导电片于所述第一方向连接处进行裁断操作的步骤具体为:对相邻两个所述雾化芯半成品的所述导电片的连接件于所述第一方向连接处进行裁断操作,使每一雾化芯半成品于第一方向上于导电片的连接件处分开,如此能够制造得到多个雾化芯。在本实施例中,相邻两个雾化芯半成品的导电片的连接件于所述第一方向上连接处裸露于相应的固定注塑件的外侧,以便对相邻两个所述雾化芯半成品的所述导电片的连接件于所述第一方向连接处进行裁断操作。

30.在其中一个实施例中,所述将所述导电片组件置于模具内以进行模内注塑的步骤具体为:将所述导电片组件的每一所述导电片的导电片本体置于模具内以进行模内注塑,使每一所述导电片的导电片本体部分包覆于所述固定注塑件内,以形成多个所述雾化芯半成品。在本实施例中,每一所述导电片的导电片本体部分包覆于所述固定注塑件内,使每一导电片可靠地连接于固定注塑件内。具体地,每一所述导电片的导电片本体部分包覆于所述固定注塑件内,且每一所述导电片的导电片本体的一面裸露于固定注塑件的表面,即导电片的导电片本体的一面与固定注塑件的表面平齐,进而使导电片的导电片本体更好地包覆于所述固定注塑件,同时使导电片本体更好地与导液件贴附加热。

31.在其中一个实施例中,在所述将所述导电片组件置于模具内以进行模内注塑的步

骤中,每一所述固定注塑件沿所述第一方向上的侧壁上形成有裁断避位缺口,所述裁断避位缺口用于避开裁断所述连接件,以便后续在对连接件进行裁断时更好地避开裁断避位缺口,提高了雾化芯的加工方便性。在本实施例中,裁断避位缺口与连接件对应设置。可以理解,裁断避位缺口和连接件的数目均可以为多个,多个裁断避位缺口与多个连接件一一对应。

32.在其中一个实施例中,所述导电片组件的数目为n个,相邻两个所述导电片组件的m个所述导电片于第二方向上一一对应连接,其中n为大于或等于2的整数,使相邻两个所述导电片组件可靠地连接。在本实施例中,导电片组件的数目为n个,每个导电片组件的导电片的数目为m个,且在每个导电片组件的m个导电片中,相邻两个所述导电片于第一方向上连接,而相邻两个所述导电片组件的m个所述导电片于第二方向上一一对应连接,则总共具有m*n个导电片,如此将所述导电片组件置于模具内以进行模内注塑,使每一所述导电片部分包覆于相应的固定注塑件,形成m*n个雾化芯半成品。

33.进一步地,所述对相邻两个所述雾化芯半成品的所述导电片于所述第一方向连接处进行裁断操作的步骤之后,所述制造方法还包括:s105,将裁断操作后的每一所述雾化芯半成品的所述导电片于所述第二方向上进行断开并折弯操作。在本实施例中,将裁断操作后的每一所述雾化芯半成品的所述导电片于所述第二方向上进行断开并折弯操作,其中所述第二方向与所述第一方向之间存在夹角。

34.同时参见图2,在其中一个实施例中,雾化芯的制造方法包括:首先提供n个导电片组件20,其中,每一导电片组件包括m个导电片22,相邻两个所述导电片于第一方向即图6所示的x轴方向上连接,使每一导电片组件的m个导电片连接于一体,相邻两个所述导电片组件的m个所述导电片于第二方向即图6所示的y轴方向上一一对应连接,总共具有m*n个导电片,以对应m*n个雾化芯;然后将n个所述导电片组件同时置于模具内以进行模内注塑,使每一所述导电片部分包覆于相应的固定注塑件,如此使m*n个导电片包覆于相应的固定注塑件;然后对每一导电片组件的相邻两个所述雾化芯半成品的所述导电片于所述第一方向连接处进行裁断操作,使每一导电片组件的相邻两个所述雾化芯半成品的所述导电片相互断开;最后将裁断操作后的每一所述雾化芯半成品的所述导电片于所述第二方向上进行断开并折弯操作,如此制造得到m*n个雾化芯。

35.可以理解,在其他实施例中,导电片组件的数目可以为一个,即对每一导电片组件的相邻两个所述雾化芯半成品的所述导电片于所述第一方向连接处进行裁断操作即完成雾化芯的制造,得到m个雾化芯。

36.在其中一个实施例中,所述第一方向与所述第二方向相互垂直,使m*n个导电片更好地制造成型。在本实施例中,m*n个导电片呈矩形阵列式分布。

37.在其中一个实施例中,相邻两个所述导电片组件的m个所述导电片于所述第二方向上通过一固定条带连接,使相邻两个所述导电片组件的m个所述导电片于所述第二方向上连接于一体,如此在制造时,使相邻两个导电片组件的m个导电片于成型于模具内成型出相应的固定注塑件时不易塌陷或弯曲变形,进而使相邻两个所述导电片组件的m个导电片更好地连接且能够与相应的固定注塑件一体成型。

38.在其中一个实施例中,所述固定条带的两边分别设有m个断点,相邻两个所述导电片组件的m个所述导电片分别通过所述固定条带的两边的m个断点于所述第二方向一一对

应连接。进一步地,所述将裁断操作后的每一所述雾化芯半成品的每一所述导电片于所述第二方向上进行断开并折弯操作的步骤具体为:将裁断操作后的每一所述雾化芯半成品的所述导电片于所述第二方向上于所述固定条带的断点处进行断开并折弯操作,使每一雾化芯半成品的每一导电片于所述第二方向上于固定条带的断点处在裁断操作之后断开并折弯操作形成每一雾化芯结构,即使每一雾化芯的每一导电片于所述第二方向上裁断后折弯成型于固定注塑件,如此使成型后的每一雾化芯的每一导电片于所述第二方向上裁断后的弯折成型于固定注塑件。

39.进一步地,将裁断操作后的每一所述雾化芯半成品的所述导电片于所述第二方向上于所述固定条带的断点处进行断开并折弯操作,使每一导电片于所述第二方向上于所述固定条带的断点处断开,并从固定注塑件的一侧折弯至另一侧,如此使成型后的每一雾化芯的导电片于所述第二方向上更好地固定于固定注塑件,同时使成型后的每一雾化芯的导电片不仅可以抵接于导液件并对导液件进行加热,而且可以更好地与导电柱抵接导电。

40.如图5所示,本技术还提供一种雾化芯310,采用上述任一实施例所述雾化芯的制造方法制造得到。进一步地,雾化芯的制造方法包括:提供导电片组件,其中,所述导电片组件包括m个导电片,相邻两个所述导电片于第一方向上连接;将所述导电片组件置于模具内以进行模内注塑,使每一所述导电片部分包覆于相应的固定注塑件,形成m个雾化芯半成品;对相邻两个所述雾化芯半成品的所述导电片于所述第一方向连接处进行裁断操作。

41.上述的雾化芯,在制造时,首先提供导电片组件,导电片组件包括m个导电片,相邻两个导电片于第一方向上连接;然后将导电片组件置于模具内以进行模内注塑,使每一导电片部分包覆于相应的固定注塑件,形成m个雾化芯半成品,即通过模内注塑工艺同时成型出m个雾化芯半成品;最后对相邻两个雾化芯半成品的导电片于第一方向连接处进行裁断操作,使每一雾化芯半成品于第一方向上分开,如此能够制造得到多个雾化芯,提高了雾化芯的制造效率。

42.如图3至图5所示,在其中一个实施例中,雾化芯310包括导电片314及固定注塑件312,所述导电片314包括导电片本体314a、连接件314b和弯折部314c,所述连接件314b和所述弯折部314c均与所述导电片本体314a连接。所述固定注塑件312分别包塑于所述导电片本体314a、所述连接件314b及所述弯折部314c的一部分,所述弯折部314c的另一部分伸出于所述固定注塑件312并折弯贴合于所述固定注塑件312的表面,所述导电片本体314a部分裸露于所述固定注塑件312,以对雾化液体进行加热。可以理解,在制造时,多个雾化芯310同时制造,每一雾化芯310的导电片本体314a和连接件314b通过模内注塑成型。连接件314b延伸至固定注塑件312的周缘,即连接件314b的远离导电片本体314a的端部裸露于固定注塑件312的侧周缘,以便相邻两个雾化芯310的导电片314在固定注塑件312包塑成型于导电片本体314a和连接件314b的部分之后裁断,实现两个以上的雾化芯310的批量制造,提高了单个雾化芯310的制造效率。在本实施例中,连接件314b的长度较长,在固定注塑件312包塑成型于导电片本体314a和连接件314b之前,相邻两个雾化芯310的连接件314b连接于一体。在固定注塑件312包塑成型于导电片本体314a和连接件314b之后,由于每一雾化芯310的连接件314b的远离导电片本体314a的一端伸出于固定注塑件312的外侧并与相邻的雾化芯310的连接件314b连接,需要将每一雾化芯310的连接件314b伸出于固定注塑件312的外侧的部分进行裁断操作。导电片本体314a用于在导电时产生热量,以对导液件20进行加热雾

化。导电片本体314a至少部分用于贴附抵接于导液件20,以对导液件20进行加热雾化。

43.上述的雾化芯310,由于导电片314包括导电片本体314a、连接件314b和弯折部314c,连接件314b和所述弯折部314c均与导电片本体314a连接,又由于固定注塑件312分别包塑于所述导电片本体314a、连接件314b及弯折部314c的一部分,使固定注塑件312、导电片本体314a、连接件314b及弯折部314c成型为一体结构,如此提高了雾化芯310的制造效率,同时使雾化芯310的结构较紧凑;由于弯折部314c的另一部分伸出于所述固定注塑件312并折弯贴合于所述固定注塑件312的表面,以便弯折部314c更好地外接导电,即使导电片本体314a更好地导电,进而使雾化芯310更好地导电,同时使雾化芯310的结构更紧凑。同时参见图4,另外,由于弯折部的另一部分伸出于所述固定注塑件并折弯贴合于所述固定注塑件的表面,使导电片本体在弯折部折弯之后可靠地张紧安装于固定注塑件,进而使导电片本体的表面更加平整,进而更好地与导液件20抵接加热。在本实施例中,导液件为导液棉,雾化芯支撑并抵接于导液件。

44.进一步地,上述的雾化芯310,在制造时,可以对多个雾化芯310同时进行制造,即先将多个雾化芯310对应的导电片314将一体进行模内注塑,此时多个雾化芯310对应的导电片314连接于一体,再将注塑后的相邻两个雾化芯310的导电片314分别进行裁断加工,使相邻两个雾化芯310的导电片314的连接件314b和弯折部314c分开,进而制造得到多个雾化芯310,提高了雾化芯310的制造效率。

45.如图5和图5a所示,在其中一个实施例中,所述导电片本体314a、所述连接件314b及所述弯折部314c的一部分均裸露于所述固定注塑件312的一端面,使导电片314产生的热量更好地对雾化液体进行加热雾化。在本实施例中,导电片314与导液件抵接,即导电片314对导液件上的雾化液体进行加热雾化。

46.如图5所示,在其中一个实施例中,所述导电片本体314a裸露于所述固定注塑件312的表面、所述连接件314b裸露于所述固定注塑件312的表面及所述弯折部314c裸露于所述固定注塑件312的表面均与所述固定注塑件312的端面平齐,使固定注塑件312及导电片314均能够较好地与导液件抵接,进而使导电片314与导液件较好地面面抵接,即导液件平铺于导电片本体314a裸露于所述固定注塑件312的表面、所述连接件314b裸露于所述固定注塑件312的表面及所述弯折部314c裸露于所述固定注塑件312的表面均与所述固定注塑件312的端面的上方,如此使导电片314对导液件的雾化液体更好地进行加热雾化。

47.如图5所示,在其中一个实施例中,所述连接件314b、所述弯折部314c和所述导电片本体314a为一体成型结构,使导电片314的结构较紧凑,同时使连接件314b、所述弯折部314c和所述导电片本体314a可靠地连接。

48.如图5所示,在其中一个实施例中,所述导电片本体314a包括第一连接部3141、第二连接部3143和导电发热部3145,所述导电发热部3145的两端分别与所述第一连接部3141和所述第二连接部3143连接,所述导电发热部3145用于贴附抵接于导液件,以对所述导液件进行加热雾化。所述连接件314b包括第一连接件3142和第二连接件3144,所述第一连接件3142和所述第二连接件3144至少分别连接于所述第一连接部3141的两侧。或,在其中一个实施例中,所述第一连接件3142和所述第二连接件3144至少分别连接于所述第二连接部3143的两侧。也就是说,在其中一个实施例中,第一连接件3142和所述第二连接件3144可以是分别连接于所述第一连接部3141的两侧,如此使多个雾化芯310的导电片314在制造过程

中即在注塑成型之后及裁断之前能够可靠地连接。或者,在其中一个实施例中,第一连接件3142和所述第二连接件3144可以是分别连接于所述第二连接部3143的两侧,如此使多个雾化芯310的导电片314在制造过程中即在注塑成型之后及裁断之前能够可靠地连接。又或者,在其中一个实施例中,所述第一连接件3142连接和所述第二连接件3144的数目均为两个;两个所述第一连接件3142分别连接于第一连接部3141和第二连接部的一侧,两个所述第二连接件3144分别连接于第一连接部3141和第二连接部的另一侧,如此使多个雾化芯310的导电片314在制造过程中即在注塑成型之后及裁断之前能够更可靠地连接。

49.如图5所示,在其中一个实施例中,所述弯折部314c的数目为两个,两个所述弯折部314c分别连接于所述第一连接部3141和所述第二连接部3143,两个所述弯折部314c共同用于外接导电,实现导电发热部3145可靠地导电。在本实施例中,两个弯折部314c均折弯贴合于固定注塑件312的表面,且两个弯折部314c分别用于与导电柱300抵接,使雾化芯310外接导电。具体地,导电柱300的数目为两个,两个导电柱300分别为正极导电柱和负极导电柱,两个弯折部314c分别与正极导电柱和负极导电柱抵接。

50.如图5所示,在其中一个实施例中,所述固定注塑件312的侧壁上形成有裁断避位缺口312a,所述裁断避位缺口用于避开裁断所述连接件314b,以便后续在对连接件314b进行裁断时更好地避开裁断避位缺口312a,提高了雾化芯310的加工方便性。在本实施例中,裁断避位缺口312a与连接件314b对应设置,即连接件314b延伸至裁断避位缺口312a的内壁。在制造时,连接件314b的多余的部分伸出于裁断避位缺口312a,通过裁断避位缺口312a将伸出的连接件314b的多余的部分进行裁断,使制造得到的雾化芯310的结构的外形较平整。具体地,连接件314b的数目至少为两个,第一连接部3141与其中一个连接件314b连接,第二连接部3143与另外一个连接件314b连接。裁断避位缺口312a的数目至少为两个,其中一个连接件314b延伸至其中一个裁断避位缺口312a的内壁,另外一个连接件314b延伸至另外一个裁断避位缺口312a的内壁。

51.如图5所示,在其中一个实施例中,所述固定注塑件312的侧壁上还形成有折弯避位缺口312b,所述折弯避位缺口用于避开折弯成型出所述弯折部314c,以便后续更好地对折弯部进行折弯成型,提高了雾化芯310的加工方便性,同时使雾化芯310的结构较紧凑。在本实施例中,折弯避位缺口312b与折弯部的折弯成型区域对应设置,即折弯部通过折弯避位缺口312b折弯贴合于固定注塑件312的表面。在制造时,对雾化芯310的导电片314的折弯部的伸出于固定注塑件312的预定位置进行裁断,并使折弯部折弯贴合于固定注塑件312的表面。

52.如图5所示,在其中一个实施例中,所述折弯避位缺口312b的内壁成型有弯折定位槽3122,所述弯折部314c伸出于所述固定注塑件312的部分呈弯折状收容于所述弯折定位槽内,使雾化芯310的结构较紧凑。在本实施例中,弯折定位槽成型于固定注塑件312的侧壁邻近端面的位置。如图4所示,更进一步地,固定注塑件312的表面还成型有与弯折定位槽连通的弯折收容孔3126,弯折部314c的远离导电片本体314a的端部位于弯折收容孔3126内,使弯折部314c更好地收容于固定注塑件312。在本实施例中,弯折收容孔用于与导电柱300插接,使导电柱300与弯折部314c可靠地抵接导电。进一步地,导电发热部3145呈网格片状或矩形弯折片状结构。

53.如图5所示,进一步地,导电片314还包括与导电发热部3145连接的加强凸筋314d,

加强凸筋的远离导电发热部3145的端部包覆于固定注塑件312,提高了导电发热部3145的抗压应力强度,使导电发热部3145不易出现塌陷的情形,进而使导电发热部3145更好地抵接于导液件20的表面,如此更好地避免因导电片314形变对导液件20加热时出现干烧的情形。在本实施例中,加强凸筋的数目为多个,多个加强凸筋均与导电发热部3145连接。

54.如图6至图8所示,本技术还提供一种雾化座300,包括上述任一实施例所述的雾化芯310。同时参见图4,在其中一个实施例中,雾化座300包括雾化芯310和安装座320,其中,所述雾化芯310包括固定注塑件312、导电片314和挡液套件316,所述导电发热部和导电部位均裸露于所述固定注塑件312的表面,所述导电发热部抵接于所述导液件200,使导电发热部能够对导液件200进行加热雾化,同时使导电片314的导电部位能够外接导电。所述挡液套件316和所述密封座100均与所述安装座320连接,且所述挡液套件316套接于所述固定注塑件312,使固定注塑件312可靠地连接于挡液套件316与密封座100之间,由于挡液套件316与安装座320连接,使挡液套件316位于安装座320与密封座100之间,同时使固定注塑件312位于安装座320与密封座100之间。

55.如图3和图8所示,进一步地,所述挡液套件316设有抵接部316a,抵接部316a沿固定注塑件312的外周壁设置,使固定注塑件312和抵接部316a均与密封座100可靠地抵接密封。所述密封座100开设有安装槽104的端面分别与所述抵接部316a和所述固定注塑件312抵接,使密封座100开设有安装槽104的端面分别与抵接部316a和固定注塑件312密封抵接,起到双重密封的作用。在本实施例中,抵接部316a沿固定注塑件312的外周壁设置,即抵接部316a位于固定注塑件312的外周壁,且抵接部316a和固定注塑件312均与密封座100抵接。

56.如图6至图8所示,本技术还提供一种雾化器,雾化器包括上述任一实施例所述的雾化座。在其中一个实施例中,雾化器10a还包括密封座100和导液件200,导液件200安装于密封座100。其中,密封座100开设有相连通的出液孔102和安装槽104,导液件200位于所述安装槽104内并与所述密封座100连接。在本实施例中,导液件200起到稳液和导液的作用。可以理解,雾化液体可以是烟油或药液或其他液体。

57.在本实施例中,导液件200位于安装槽104内并与密封座100连接,使雾化液体从密封座100的一侧通过出液孔102和安装槽104流出,加上导液件200起到导液和稳液作用,使密封座100的导液效果较平稳;由于导电发热部和导电部位均裸露于固定注塑件312的表面,导电发热部抵接于导液件200,使导电片314对导液件200的雾化液体进行加热雾化,又由于挡液套件316套接于固定注塑件312,且密封座100开设有安装槽104的端面分别与抵接部316a和固定注塑件312抵接,且抵接部316a沿固定注塑件312的外周壁设置,使雾化芯310和抵接部316a均与密封座100可靠地抵接密封,加上导液件200的导液和稳液作用,避免了雾化芯310与密封座100的抵接处侧漏的问题;由于挡液套件316和密封座100均与安装座320连接,加上挡液套件316套接于固定注塑件312,使挡液套件316和雾化芯310均能够紧密安装于安装座320与密封座100之间,进而使密封座100开设有安装槽104的端面分别与抵接部316a和固定注塑件312紧密抵接。

58.如图3和图8所示,在其中一个实施例中,所述密封座100与所述固定注塑件312抵接的部位环绕于所述导电发热部设置,使密封座100与固定注塑件312抵接的部位可靠地对导电发热部进行密封。由于导电发热部与导液件200抵接,使导电片314对导液件200的雾化液体进行加热雾化,又由于密封座100与所述固定注塑件312抵接的部位环绕于所述导电发

热部设置,加上导液件200的稳液和导液作用,进一步地避免了雾化液体从密封座100与所述固定注塑件312抵接处侧漏的问题。

59.在其中一个实施例中,所述固定注塑件312抵接于所述密封座100的端面为抵接面,所述抵接面与所述导电发热部裸露于所述固定注塑件312的表面平齐,使固定注塑件312与密封座100抵接的表面和导电发热部裸露于固定注塑件312的表面位于同一平面上,进而使固定注塑件312能够较好地抵接于密封座100,同时使导电片314能够较好地抵接于导液件200。在本实施例中,固定注塑件312分别与密封座100和导液件200的部分抵接,导电发热部与导液件200的部分抵接,使导液件200分别与加热部位和固定注塑件312抵接,如此使导电片314和固定注塑件312均与导液件200平整地抵接,提高了雾化器10a的雾化效果。抵接面和抵接部316a的表面平齐,使雾化芯本体和挡液套件能够共同抵接于密封座表面,起到双重抵接密封的作用。

60.固定注塑件312固定注塑件312如图3和图8所示,在其中一个实施例中,所述导液件200包括层叠设置的导液件本体210和支撑稳液件220,所述导液件本体210的背离所述支撑稳液件220的一面与所述固定注塑件312抵接,使导液件本体210能够平整地设置于安装槽104内,即使导液件本体210裸露于安装槽104的表面与密封座100的表面可靠地平齐,由于支撑稳液件220与导液件本体210层叠设置,使支撑稳液件220不易出现塌陷的情形,即避免导电发热部出现干烧的情形,进而使导液件本体210与导电发热部可靠地抵接。在本实施例中,导液件本体210和支撑稳液件220均具有稳液和导液作用,使雾化液体分别存储于导液件本体210和支撑稳液件220内。进一步地,导液件本体210的导液速率大于支撑稳液件220的导液速率,使导液件本体210具有较好的导液效果,实现导液件200可靠地出液。进一步地,导液件本体210和支撑稳液件220均为导油棉件,使导液件本体210和支撑稳液件220均具有较好的导液和稳液效果。

61.如图3和图8所示,在其中一个实施例中,所述导液件本体210的背离所述支撑稳液件220的一面还与所述固定注塑件312抵接,使导液件本体210分别与固定注塑件312和加热部位抵接,使固定注塑件312对导液件本体210起到辅助支撑作用,以免导液件本体210容易出现弯曲变形甚至塌陷的情形,进而使固定注塑件312与密封座100抵接的位置处更好地防侧漏液的情形。

62.如图8所示,进一步地,雾化器10a还包括油杯件400,油杯件400内形成有储油腔402,储油腔402用于存储雾化液体。密封座100位于储油腔402内并与油杯件400连接,由于密封座100开设有相连通的出液孔102和安装槽104,使储油腔402内的雾化液体能够通过出液孔102流出至安装槽104内,而安装槽104内的导液件200起到稳液和导液作用,如此实现雾化液体可靠地导出于密封座100,同时使导电发热部能够对导液件200的雾化液体能够及时得到加热雾化,避免了雾化芯310与密封座100的抵接处侧漏的问题。

63.如图8所示,在其中一个实施例中,所述密封座100还开设有与所述安装槽104连通的过液通道106,所述出液孔102的数目为两个,两个所述出液孔102均与所述过液通道106连通,使储油腔402内的雾化液体能够通过出液孔102快速流入安装槽104内,提高了密封座100的出液效率,由于过液通道106分别与两个出液孔102和安装槽104连通,使进入出液孔102的雾化液体部分能够通过过液通道106快速流入安装槽104内,部分能够通过出液孔102流入安装槽104内,提高了雾化液体流入安装槽104内的效率,同时避免了安装槽104内的各

个位置的进液效率偏差较大存在干烧的情形。在本实施例中,导液件本体210和支撑稳液件220层叠设置于安装槽104内,所述导液件本体210的背离所述支撑稳液件220的一面与所述固定注塑件312抵接,使支撑稳液件220对导液件本体210起到支撑作用,如此避免导液件本体210朝过液通道106塌陷的问题。

64.如图5和图8所示,在其中一个实施例中,所述安装座320开设有相连通的容纳槽302和第一进气孔304,所述挡液套件316位于所述容纳槽302内并与所述安装座320紧密连接,使挡液套件316与安装座320紧密连接,如此雾化液体即便存在部分侧漏于固定注塑件312与密封座100之间也不易流入容纳槽302内,甚至从第一进气孔304漏出的问题,提高了电子雾化装置10的使用寿命。进一步地,所述挡液套件316开设有与所述第一进气孔304连通的第二进气孔306,所述挡液套件316和所述固定注塑件312之间形成有雾化腔308,所述雾化腔308与所述第二进气孔306连通,使挡液套件316的外围的空气气流可以通过第一进气孔304和第二进气孔306流入雾化腔308内。在本实施例中,导电发热部形成有与雾化腔308连通的透气孔314a,使导电片314对导液件200的雾化液体进行加热雾化产生的雾化蒸气可以通过透气孔314a流入雾化腔308内形成雾化气体。

65.如图3、图9和图10所示,在其中一个实施例中,所述挡液套件316还开设有避位口311,所述固定注塑件312还开设有与所述雾化腔308连通的侧过气孔313,所述侧过气孔313与所述避位口311连通,使雾化腔308内的雾化气体能够通过侧过气孔313和避位口311流出。所述密封座100还开设有出气通道109,所述出气通道109与所述侧过气孔313连通,所述出气通道109分别避开所述出液孔102和所述安装槽104开设,使密封座100的过气和进液相互隔开,同时实现密封座100可靠地出气。进一步地,油杯件400内设有中心管404,密封座100位于储油腔402内并套接于中心管404,中心管404与出气通道109连通,使雾化腔308内的雾化气体能够依次通过侧过气孔313、避位口311、出气通道109和中心管404流出,实现密封座100的可靠地出气。

66.如图8所示,进一步地,所述挡液套件316形成有与第一进气孔304连通的收容槽307,固定注塑件312位于收容槽307内并与挡液套件316连接,使挡液套件316套接于所述固定注塑件312,即使所述挡液套件316套接于所述固定注塑件312的外周壁,以共同围成雾化腔308,同时使固定注塑件312可靠地组装于密封座100与挡液套件316之间。在本实施例中,固定注塑件312和挡液套件316均与密封座100抵接,起到双重防侧漏的作用,避免了雾化芯310与密封座100的抵接处侧漏的问题。

67.为进一步地提高挡液套件316与固定注塑件312连接的可靠性,如图3和图8所示,在其中一个实施例中,所述挡液套件316与所述固定注塑件312过盈配合,使挡液套件316与固定注塑件312紧密连接,进一步地提高了挡液套件316与固定注塑件312连接的可靠性。在本实施例中,挡液套件316可以为挡液硅胶件或挡液橡胶件,使挡液套件316具有较好的弹性,加上挡液套件316与所述固定注塑件312过盈配合,使挡液套件316与固定注塑件312更紧密地连接。

68.如图3和图11所示,在其中一个实施例中,所述固定注塑件312包括套接部312a和凸设于所述套接部312a的外周壁的凸起部312b,所述套接部312a和所述凸起部312b均位于所述收容槽307内并与所述挡液套件316连接,使固定注塑件312与挡液套件316可靠地配合连接。在本实施例中,套接部与凸起部312b为一体成型结构,使套接部与凸起部312b牢固连

接。可以理解,在其他实施例中,套接部与凸起部312b也可以各自成型,并通过胶接固定连接。

69.如图3和图11所示,在其中一个实施例中,所述收容槽307的内壁还形成有防脱槽体306a,所述套接部312a位于所述收容槽307内并与所述挡液套件316连接,所述凸起部312b位于所述防脱槽体306a内并与所述挡液套件316连接,使凸起部312b卡入防脱槽体306a内,如此使固定注塑件312与挡液套件316可靠地组装连接。在组装时,固定注塑件312的凸起部312b过盈滑入收容槽307内,使挡液套件316在套件组装于固定注塑件312的过程中存在弹性形变,直至凸起部312b滑入至防脱槽体306a内,实现固定注塑件312与挡液套件316防脱的效果。在本实施例中,凸起部312b与防脱槽体306a相适配,使挡液套件316可靠地套接于所述固定注塑件312的外周壁。

70.如图3和图11所示,在其中一个实施例中,所述凸起部312b和所述防脱槽体306a的数目均为多个,多个所述凸起部312b间隔设置于所述套接部312a的外周壁,且多个所述凸起部312b一一对应位于多个所述防脱槽体内,使挡液套件316更可靠地套接于所述固定注塑件312的外周壁。在本实施例中,所述凸起部312b和所述防脱槽体306a的数目均为四个。在其他实施例中,所述凸起部312b和所述防脱槽体306a的数目均还可以为一个或两个或三个等。

71.如图3和图11所示,在其中一个实施例中,所述挡液套件316还开设有卡接滑槽316b,所述收容槽307通过所述卡接滑槽316b与所述避位口311连通。所述固定注塑件312的侧壁上邻近所述侧过气孔313的位置凸设有连接凸缘3121,所述连接凸缘3121卡入所述卡接滑槽316b内,使固定注塑件312与挡液套件316更可靠地卡接,同时提高了挡液套件316的卡接滑槽316b与固定注塑件312的邻近侧过气孔313的位置紧密连接。

72.如图3、图10和图11所示,在其中一个实施例中,所述挡液套件316还形成有收集环槽316c,所述收集环槽316c与所述收容槽307连通,且所述收集环槽316c环绕于所述第二进气孔306设置,使挡液套件316的外围的空气气流通过第二进气孔306可靠地流入雾化腔308内,同时使雾化腔308内产生的冷凝液体停留于收集环槽316c内,实现对冷凝液体的可靠收集,避免通过第二进气孔漏冷凝液的情形,使挡液套件316更好地挡液。

73.如图11所示,进一步地,所述收容槽307的内底壁设有挡流结构306b,固定注塑件312的第一端面与导液件200抵接,所述固定注塑件312的第二端面抵接于所述挡流结构306b,使所述挡液套件316紧密套接于所述固定注塑件312。在本实施例中,挡流结构用于阻挡雾化液体流动,使从挡液套件316与固定注塑件312之间流入的雾化液体停留于挡流结构。所述挡液套件316与所述固定注塑件312共同围成有雾化腔308,所述挡流结构避开所述雾化腔308设置。在收容槽307的内底壁设有挡流结构306b,且固定注塑件312的第二端面抵接于挡流结构306b,挡流结构具有阻挡雾化液体流动的作用,使从挡液套件316与固定注塑件312之间流入的雾化液体停留于挡流结构,避免了雾化液体未经加热雾化直接进入雾化腔308内。在本实施例中,挡流结构避开雾化腔308设置,如此使挡流结构与雾化腔308错开设置,同时使挡流结构306b可靠地将雾化液体阻挡于收容槽307内,避免了雾化液体从固定注塑件312的外壁流入固定注塑件312与挡液套件316之间的问题,也避免了雾化液体从固定注塑件312与挡液套件316之间流入雾化腔308内,甚至流出雾化座300的问题,提高了雾化器10a的雾化效果,同时提高了雾化器10a的使用寿命。

74.如图11和图12所示,在其中一个实施例中,所述挡流结构306b开设有第一卡接槽3062,所述第二端面凸设有第一卡接凸起3123,所述第一卡接凸起3123卡入所述第一卡接槽3062内,使挡流结构306b与第二端面紧密抵接,同时使挡流结构306b与第二端面可靠地相对定位,进而使挡流结构306b更好地对雾化液体进行挡液。

75.如图11和图12所示,在其中一个实施例中,所述挡流结构306b邻近所述第一卡接槽3062的位置设有第一抵接面3064,所述第二端面设有第一配合面3125,所述第一配合面3125延伸至所述第一卡接凸起3123,所述第一配合面3125与所述第一抵接面3064抵接,由于第一卡接凸起3123卡入所述第一卡接槽3062内,即第一卡接凸起3123的表面与第一卡接槽3062的内壁抵接,又由于第一抵接面3064设于挡流结构邻近第一卡接槽3062的位置,避免了雾化液体流过第一卡接槽3062的内壁甚至进入雾化腔308内的情形,使雾化液体更好地阻挡于挡流结构的第一卡接槽3062内。

76.如图11和图12所示,在其中一个实施例中,所述第一抵接面3064延伸至所述雾化腔308对应的位置,使挡液套件316的结构较简单且容易制造成型,同时使雾化液体更好地阻挡于挡流结构的第一卡接槽3062内。

77.如图11和图12所示,在其中一个实施例中,所述挡流结构306b还开设有与所述第一卡接槽3062连通的第二卡接槽3066,所述第二端面还凸设有与所述第一卡接凸起3123连接的第二卡接凸起3027,所述第二卡接凸起3027卡入所述第二卡接槽3066内,由于第一卡接凸起3123卡入第一卡接槽3062内,使挡流结构306b与第二端面更紧密地抵接,同时使挡流结构306b与第二端面更可靠地相对定位,进而使挡流结构306b更好地对雾化液体进行挡液。

78.如图11和图12所示,在其中一个实施例中,所述第一卡接槽3062的深度大于所述第二卡接槽3066的深度,使第一卡接槽3062的内壁和第二卡接槽3066的内壁的接壤处形成台阶结构,进而使雾化液体更好地阻挡于挡流结构的内表面,更好地避免了雾化液体从固定注塑件312与挡液套件316之间流入雾化腔308内,甚至流出雾化座300的问题,进一步地提高了雾化器10a的雾化效果,同时提高了雾化器10a的使用寿命。

79.如图11和图12所示,在其中一个实施例中,所述挡流结构306b邻近所述第一卡接槽3062的位置设有第一抵接面3064和第二抵接面3068,所述第一抵接面3064和所述第二抵接面3068通过所述第二卡接槽3066隔断。所述第二端面分别设有第一配合面3125和第二配合面3029,所述第一配合面3125分别延伸至所述第一卡接凸起3123和第二卡接凸起3027,所述第二配合面3029分别延伸至所述第一卡接凸起3123和第二卡接凸起3027,所述第一配合面3125与所述第一抵接面3064抵接,所述第二配合面3029与所述第二抵接面3068抵接,使第一卡接凸起3123的外壁与第一卡接槽3062的内壁之间、第二卡接凸起3027的外壁与第二卡接槽3066的内壁之间、第一抵接面3064与第一配合面3125之间、及第二抵接面3068与第二配合面3029之间共形成四道密封防线,如此使雾化液体更好地停留于挡流结构内,起到较好的防漏液效果。

80.如图4、图11和图12所示,在其中一个实施例中,所述第二抵接面3068开设有安装过孔3069,雾化器10a还包括导电柱500,所述安装过孔3069用于穿设导电柱500。所述固定注塑件312包括一体成型的雾化芯310和导电片314,所述第一端面和所述第二端面分别设于所述雾化芯310的两端,所述导电发热部裸露于所述第一端面并用于抵接于所述导液件

200,以对导液件200的雾化液体进行加热雾化。所述导电片314的导电部位裸露于所述雾化芯310并用于抵接于所述导电柱500,使导电片314与导电柱500可靠地导电。在本实施例中,挡液套件316安装连接于安装座320上,安装座320开设有避位过孔324,避位过孔324与安装过孔3069对应连通。导电柱500分别穿设于避位过孔324和安装过孔3069内,且导电柱500与导电片314抵接,实现导电片314可靠地外接导电。

81.为减少导电柱500的尺寸及缩短导电片314外接导电的距离,如图4所示,进一步地,导电片314呈弯折状成型于雾化芯310的表面,且导电片314与导电柱500抵接的部位位于雾化芯310邻近导电柱500的一侧,使导电片314外接导电的距离较短,同时减少了导电柱500的尺寸。

82.如图4和图13所示,在其中一个实施例中,所述容纳槽302的内壁凸设有支撑凸筋302a,所述支撑凸筋302a用于支撑并抵接于所述挡液套件316的底部,所述支撑凸筋302a避开所述第一进气孔和所述第二进气孔设置,以免影响外围的空气气流从所述第一进气孔和所述第二进气孔流入雾化腔308内即影响雾化效果,同时使挡液套件316可靠地与密封座100抵接。在本实施例中,避位过孔开设于支撑凸筋,使挡液套件316具有较好的结构强度,同时使导电柱500通过避位过孔和安装过孔与导电片314可靠地抵接。进一步地,挡液套件316为挡液硅胶套件,使挡液套件316具有较好的柔软性和弹性,在容纳槽302的内壁设置支撑凸筋302a,支撑凸筋302a支撑并抵接于所述挡液套件316的底部,可以确保挡液套件316的顶部与密封座100紧密抵接,提高了挡液套件316与密封座100抵接的可靠性。具体地,支撑凸筋302a的数目为两个,两个支撑凸筋302a共同支撑并抵接于所述挡液套件316的底部。

83.为进一步地防止雾化器漏冷凝液的情形,特别是在使用时出现倾倒时,如图3和图4所示,进一步地,容纳槽302的内壁与挡液套件316的底部之间存在缓存腔302b,容纳槽的内壁于缓存腔处凸设有进气凸柱302c,第一进气孔开设于进气凸柱,使容纳槽内与第一进气孔连通的位置与容纳槽的内底壁之间存在预定高度,如此即便在使用时雾化器发生倾倒使冷凝液从第二进气孔流出并阻挡于缓存腔内,进一步地防止雾化器漏冷凝液的情形。

84.如图4所示,在其中一个实施例中,所述挡液套件316的外周壁凸设有环形凸缘316a,所述环形凸缘316a抵接于所述安装槽104的内壁,使挡液套件316与安装座320更紧密地连接,进一步地避免了雾化器10a容易损坏的问题。在本实施例中,所述挡液套件316与所述安装座320弹性连接,且所述挡液套件316的外周壁凸设有环形凸缘316a,所述环形凸缘316a抵接于所述安装槽104的内壁,使挡液套件316与安装座320弹性配合连接,进而使挡液套件316与安装座320更紧密地连接,进一步地避免了雾化器10a容易损坏的问题。

85.如图14所示,在其中一个实施例中,导液件200裸露于密封座100的端面的表面与密封座100的端面平齐,使雾化芯本体分别与密封座100和导液件200抵接处能够平整过渡,提高了雾化座300的雾化效果。在本实施例中,所述挡液套件316和固定注塑件312均与所述密封座100抵接,由于固定注塑件312与密封座100抵接,使密封座100分别与挡液套件316和固定注塑件312抵接,起到双重抵接密封作用,更好地避免了雾化液体从固定注塑件312与密封座100的抵接处漏出的问题。

86.如图3和图14所示,在其中一个实施例中,所述密封座100邻近所述雾化座300的端面凸设有连接部108,所述连接部108环绕于所述安装槽104设置。所述连接部108形成有抵接凹槽108a,所述抵接部316a位位于所述抵接凹槽内并与所述密封座100抵接,使抵接部

316a位与密封座100可靠地抵接。所述连接部108与所述安装座320扣接,使密封座100与安装座320可靠地连接。进一步地,所述连接部108的外壁凸设有卡扣凸起108b,所述安装座320开设有扣槽324,使连接部与安装座320扣接。在本实施例中,安装座320邻近密封座100的端面凸设有固定部320a,扣槽开设于固定部,使固定部与连接部扣接。具体地,固定部的数目为两个,连接部的外壁凸设有两个卡扣凸起,两个卡扣凸起分别与两个固定部扣接。

87.如图3和图14所示,更进一步地,所述卡扣凸起108b设有扣接斜面1082,所述扣接斜面用于引导扣入所述扣槽内,使连接部108与所述安装座320扣接,同时减少了卡扣凸起108b与扣槽卡扣连接所受的阻力。可以理解,在其他实施例中,卡扣凸起108b和扣槽324的设置位置可以互换。例如,卡扣凸起108b设于安装座320,扣槽324开设于密封座100。

88.与现有技术相比,本发明至少具有以下优点:

89.上述的雾化芯的制造方法,在制造时,首先提供导电片组件,导电片组件包括m个导电片,相邻两个导电片于第一方向上连接;然后将导电片组件置于模具内以进行模内注塑,使每一导电片部分包覆于相应的固定注塑件,形成m个雾化芯半成品,即通过模内注塑工艺同时成型出m个雾化芯半成品;最后对相邻两个雾化芯半成品的导电片于第一方向连接处进行裁断操作,使每一雾化芯半成品于第一方向上分开,如此能够制造得到多个雾化芯,提高了雾化芯的制造效率。

90.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。