1.本发明属于自动制造机械领域,涉及一种基于机器人的变径管制备与管材弯曲成形工艺一体化成形的装置及方法。

背景技术:

2.复杂空心弯曲构件在航空航天、汽车、管道运输以及诸多民用等领域具有广泛的应用,主要承担各种重要介质的输送。在核能工程中,异径管材主要用于核岛回路管道系统、蒸汽发生器传热管、冷凝水供水管路、沸水堆强迫循环回路等关键位置,对于提高核能工程管路系统的柔性、稳定性和安全性具有重要意义。随着金属管件逐渐趋于复杂化一体化成形,对弯曲设备提出了更高的要求。

3.机器人管材弯曲成形是管材复杂空心弯曲构件成形的一种重要的方式,它可以实现复杂管材空间多弯角弯曲成形,相比于传统的拉弯、压弯、推弯来说,机器人弯曲成形灵活性更高,可实现更为复杂管材的一体化成形。对于变径管的弯曲件,一般是通过焊接的方式将不同直径的弯管或是直管连接,或在旋压等设备上完成变径操作后,再运到弯管设备上对不同弯曲部位进行多次弯曲,极大降低了生产效率。

技术实现要素:

4.本发明为了解决目前的技术问题,设计了一种基于机器人的变径管制备弯曲一体化成形装置及方法。通过在机器人弯曲成形末端执行器上加装管材变径机构,并配合外部夹持装置的高速旋转实现管材的自由变径,随后对管材进行弯曲成形操作,使管材变径、弯曲可以连续完成,最终得到所需管径的弯曲空心构件。

5.本发明采用如下技术方案:

6.一种基于机器人的变径管制备弯曲一体化成形装置,包括弯管机器人(1)、弯曲成形装置(2)、变径装置(4)和外部夹持旋转装置(3);变径装置(4)安装在弯曲成形装置(2)下方,变径装置(4)包括两个独立的箱体即箱体(9-1)和箱体(9-2),以及安装在箱体内部的三个旋轮,其中箱体(9-1)内安装一个旋轮(6),箱体(9-2)内安装两个旋轮,该两个旋轮(6)可以在移动滑槽(7)上移动,以调整相对位置关系调整下压量,三个旋轮成三角形位置关系安装,管材穿过三个旋轮(6)中间,外部夹持旋转装置(3)独立于弯曲成形装置(2)和变径装置(4)设置,外部夹持旋转装置(3)夹持管材后带动管材旋转,在三个旋轮(6)的下压作用下,实现管材的变径目的。

7.所述的变径管制备弯曲一体化成形装置,弯曲成形装置(2)包括气缸(10)、浮动滑块(11)、伺服电机(13)、转臂(14)、固定盘(15)、下夹模(12)和下轮模(16);气缸(10)和转臂(14)连接在一起,浮动滑块(11)位于转臂(14)正下方,同时下夹模(12)位于浮动滑块(11)正下方;伺服电机(13)、固定盘(15)和下轮模(16)从上到下依次安装在同一轴线上,转臂(14)套在固定盘(15)上;计算机发送指令给伺服电机(13),伺服电机(13)控制气缸(10)释放高压气体,高压气体带动浮动滑块(11)向固定盘(15)方向做压紧运动,使得装配在浮动

滑块(11)下方的下夹模(12)和装配在固定盘(15)下方的下轮模(16)将管材压紧,同时转臂(14)带动下夹模(12)绕固定盘(15)逆时针旋转,并且带动固定盘(15)按相同角度自旋转,安装在固定盘(15)下方的下轮模(16)随之旋转,使得压紧的管材实现任意角度弯曲。

8.所述的变径管制备弯曲一体化成形装置,所述外部夹持旋转装置(3)独立于弯管机器人(1)、弯曲成形装置(2)、变径装置(4)单独设置,所述外部夹持旋转装置(3)包括异步电动机(19)、转轴(17)、四个弹性夹紧块(18);所述的异步电动机(19)通过转轴(17)带动夹持在四个弹性夹紧块(18)中的管材(20)转动。

9.所述的变径管制备弯曲一体化成形装置,箱体(9-1)安装在下夹模(12)的下方,装有上下两个旋轮的箱体(9-2)安装在下轮模(16)的下方,通过下夹模(12)和下轮模(16)的分离,将箱体(9-1)和箱体(9-2)分离开,箱体(9-1)和箱体(9-2)上都装有可控制旋轮(6)左右移动的移动滑块(8),箱体(9-1)和箱体(9-2)内部装有润滑旋轮的油槽(5),并且箱体(9-2)中的一对旋轮可通过相连的移动滑槽(7)上下移动,从而调整旋轮下压量。

10.所述的变径管制备弯曲一体化成形装置,所述的箱体(9-1)和箱体(9-2)内部装有的油槽(5),用于管材外表面的润滑,降低管材在变径过程中与旋轮(6)的摩擦,将管材与旋轮(6)的滑动摩擦系数控制在0.15以下,有利于提高管件的表面质量。

11.所述的变径管制备弯曲一体化成形装置,所述的旋轮(6)直径为30mm~100mm,它可以决定管材的缩径量,最大减径尺寸为三个旋轮处于相切位置时所对应的管材直径,最小减径尺寸为上下一对旋轮处于最远位置时所对应的管材直径。

12.所述的变径管制备弯曲一体化成形装置,所述的异步电动机(19)通过转轴(17)带动已夹持的管材以0~1500rpm转动,弯管机器人(1)控制变径装置径向移动。

13.一种任一所述成形装置的成形方法,包括以下步骤:

14.1)对于需要变径和弯曲一体化成形的管材,先进行变径操作。将所要变径的管材通过外部夹持旋转装置(3)上的弹性夹紧块(18)夹紧,再将箱体(9-1)和箱体(9-2)中的旋轮(6)通过移动滑块(8)移出箱体(9-1)和箱体(9-2);

15.2)根据管材所需要的减径量,通过移动滑槽(7)调节上下一对旋轮的相对位置,并且配合单个旋轮,使其形成合适的减径区域,从而最终实现自由减径的作用;

16.3)管材放入三个旋轮(6)的中间,外部夹持旋转装置(3)以0~1500rpm速度旋转,同时弯管机器人(1)控制三个旋轮(6)沿管径方向运动,可根据需要将管材任意段进行变径;

17.4)减径完成后,外部夹持旋转装置(3)停止转动,旋轮(6)通过箱体(9-1)和箱体(9-2)上的移动滑块(8)缩进箱体(9-1)和箱体(9-2)中,弯管机器人(1)通过控制下夹模(12)和下轮模(16)的分离将箱体(9-1)和箱体(9-2)打开,再控制弯曲成形装置(2),使此装置的下夹模(12)和下轮模(16)夹紧管材,然后根据所需要的成形的形状进行弯曲成形的操作。

18.本发明的有益效果在于:

19.1、本发明可以实现机器人的变径管制备弯曲一体化成形,更好的适应了日益复杂的管件要求,极大降低了成本。

20.2、本发明可以根据需要在一定的变径范围内自由变径,并且可以在任意位置进行变径操作,同时可以实现复杂管材空间多弯角弯曲成形。

附图说明

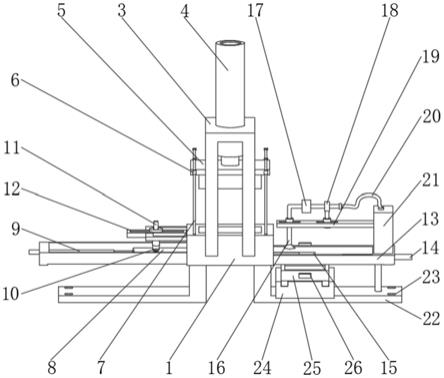

21.图1是本发明中机器人变径管制备弯曲一体化成形装置的结构示意图;

22.图2是本发明中变径装置的结构示意图(a立体图;b剖视图);

23.图3是本发明中弯曲成形装置的结构示意图;

24.图4是本发明中外部夹持旋转装置的结构示意图;

25.图5是本发明中管材变径过程的示意图(a整体图;b局部图);

26.图6是本发明中管材弯曲成形过程的示意图(a整体图;b局部图);

27.图7是本发明中最终成形管材构件的结构示意图;

28.图8是本发明中下夹模12和下轮模16的结构示意图;

29.图9是本发明中浮动滑块11与下夹模12和下轮模16相对位置关系结构示意图;

30.图中,1-弯管机器人、2-弯曲成形装置、3-外部夹持旋转装置、4-变径装置、5-油槽、6-旋轮、7-移动滑槽、8-移动滑块、9-箱体、10-气缸、11-浮动滑块、12-下夹模、13-伺服电机、14-转臂、15-固定盘、16-下轮模、17-转轴、18-弹性夹紧块、19-异步电动机、20-6061铝合金管材;

具体实施方式

31.以下结合具体实施例,对本发明进行详细说明。

32.本发明设计了一种基于机器人的变径管制备弯曲一体化成形装置,包括弯管机器人1、弯曲成形装置2、变径装置4和外部夹持旋转装置3。弯曲成形装置2包括气缸10、浮动滑块11、伺服电机13、转臂14、固定盘15、下夹模12和下轮模16;气缸10和转臂14连接在一起,浮动滑块11位于转臂14正下方,同时下夹模12位于浮动滑块11正下方;伺服电机13、固定盘15和下轮模16从上到下依次安装在同一轴线上,转臂14套在固定盘15上;计算机发送指令给伺服电机13,伺服电机13控制气缸10释放高压气体,高压气体带动浮动滑块11向固定盘15方向做压紧运动,使得装配在浮动滑块11下方的下夹模12和装配在固定盘15下方的下轮模16将管材压紧,同时转臂14带动下夹模12绕固定盘15逆时针旋转,并且带动固定盘15按相同角度自旋转,安装在固定盘15下方的下轮模16随之旋转,使得压紧的管材实现任意角度弯曲。

33.变径装置4安装在弯曲成形装置2下方,变径装置4包括两个独立的箱体即箱体9-1和箱体9-2,以及安装在箱体内部的三个旋轮,其中箱体9-1内安装一个旋轮6,箱体9-2内安装两个旋轮,该两个旋轮6可以在移动滑槽7上移动,以调整相对位置关系调整下压量,三个旋轮成三角形位置关系安装,管材穿过三个旋轮6中间,外部夹持旋转装置3独立于弯曲成形装置2和变径装置4设置,外部夹持旋转装置3夹持管材后带动管材旋转,在三个旋轮6的下压作用下,实现管材的变径目的。

34.所述外部夹持旋转装置3独立于弯管机器人1、弯曲成形装置2、变径装置4单独设置,所述外部夹持旋转装置3包括异步电动机19、转轴17、四个弹性夹紧块18;所述的异步电动机19通过转轴17带动夹持在四个弹性夹紧块18中的管材20转动。

35.箱体9-1安装在下夹模12的下方,装有上下两个旋轮的箱体9-2安装在下轮模16的下方,通过下夹模12和下轮模16的分离,将箱体9-1和箱体9-2分离开,箱体9-1和箱体9-2上都装有可控制旋轮6左右移动的移动滑块8,箱体9-1和箱体9-2内部装有润滑旋轮的油槽5,

并且箱体9-2中的一对旋轮可通过相连的移动滑槽7上下移动,从而调整旋轮下压量。

36.所述的箱体9-1和箱体9-2内部装有的油槽5,用于管材外表面的润滑,降低管材在变径过程中与旋轮6的摩擦,将管材与旋轮6的滑动摩擦系数控制在0.15以下,有利于提高管件的表面质量。

37.所述的旋轮6直径为30mm~100mm,它可以决定管材的缩径量,最大减径尺寸为三个旋轮处于相切位置时所对应的管材直径,最小减径尺寸为上下一对旋轮处于最远位置时所对应的管材直径。

38.所述的异步电动机19通过转轴17带动已夹持的管材以0~1500rpm转动,弯管机器人1控制变径装置径向移动,两者相互配合,起到更好减径效果。

39.本发明提供了一种基于机器人的变径管制备弯曲一体化成形装置及方法,通过以下步骤实现:

40.1)对于需要变径和弯曲一体化成形的管材,先进行变径操作。将所要变径的管材通过外部夹持旋转装置3上的弹性夹紧块18夹紧,再将箱体9-1和箱体9-2中的旋轮6通过移动滑块8移出箱体9-1和箱体9-2。

41.2)根据管材所需要的减径量,通过移动滑槽7调节上下一对旋轮的相对位置,并且配合单个旋轮,使其形成合适的减径区域,从而最终实现自由减径的作用。

42.3)管材放入三个旋轮6的中间,外部夹持旋转装置3以0~1500rpm速度旋转,同时弯管机器人1控制三个旋轮6沿管径方向运动,可根据需要将管材任意段进行变径。

43.4)减径完成后,外部夹持旋转装置3停止转动,旋轮6通过箱体9-1和箱体9-2上的移动滑块8缩进箱体9-1和箱体9-2中,弯管机器人1通过控制下夹模12和下轮模16的分离将箱体9-1和箱体9-2打开,再控制弯曲成形装置2,使此装置的下夹模12和下轮模16夹紧管材,然后根据所需要的成形的形状进行弯曲成形的操作。

44.下面通过具体的实施例子,详细说明6061铝合金管减薄弯曲成形工艺。

45.参考图5-7,第一步,先对6061铝合金管材20进行计算机解析,根据要求确定所要变径的位置。首先对管材20进行变径操作,将长1000mm,直径15mm的6061铝合金管材20用弹性夹紧块18夹紧。旋轮6通过移动滑块8移出箱体9-1和箱体9-2,通过移动滑槽7调整一对旋轮到合适位置。弯管机器人1带动变径装置4移动到管材20所需要变径的位置,启动异步电机19带动管材20以1000rpm的速度转动,以保证变径后管材表面质量良好,并配合变径装置4中旋轮6的径向移动,最终将管材20直径减到13mm。

46.第二步,减径完成后,外部夹持旋转装置3停止转动,弯管机器人1控制变径装置4打开,并调整弯曲成形装置2到第一个弯曲位置,让下夹模12和下轮模16夹紧减径后管材20,同时转臂14绕固定盘15旋转90

°

,带动下方下夹模12和下轮模16压紧的管材20,完成第一个弯曲段。

47.第三步,外部夹持旋转装置3顺时针旋转90

°

,弯管机器人1径向移动到第二个弯曲位置,弯曲成形装置2再对管材进行90

°

弯曲,最终得到所需成形的管材20。

48.应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。