1.本发明涉及技术领域,尤其涉及一种空间双曲线桁架桥试拼装工艺方法。

背景技术:

2.随着各国经济的迅速发展,国家基础建设正在加速建设,桥梁建设作为不可或缺的一部分也正在迅速发展。桥梁主要由混凝桥和钢桥两大类组成,由于钢桥具有造型独特、自重轻、建设速度快、应用范围广、污染小等特点,已逐步被市场接纳。钢桥已逐步取代传统的混凝土桥梁。

3.桁架桥作为钢桥的一种主要的类型结构已得到了广泛的运用,尤其是空间曲线结构桁架桥在新建的高架、高速道路建设上获得了较高的评价。

4.如何解决上述技术问题为本发明面临的课题。

技术实现要素:

5.为了解决以上技术问题,本发明提供了一种空间双曲线桁架桥试拼装工艺方法,解决了一般空间双曲线桁架桥架设时采用现场焊接或预留现场配孔的方式进行匹配安装,现场制作时易破坏油漆、工作量大、工期长、工装投入多、质量不稳定、构件高精度的连接间隙无法保证、孔位易产生错台等问题;本发明的箱体及横梁制作完成后整桥试拼装,试装完成后制造余量根据试装结果进行二次修割,试拼装完成后所有构件整体冲砂涂刷油漆,桥位安装匹配时不会对油漆产生破坏,且桥位安装工期短、质量稳定、易保证构件配合间隙及精度、孔位不易产生错台等。

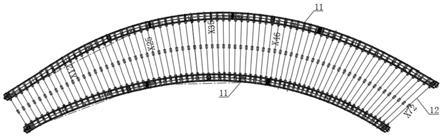

6.本发明是通过以下措施实现的,本发明提供的空间双曲线桁架桥试拼装工艺方法中双曲线桁架桥主要由箱梁11和横梁12两部分组成,箱梁11设置在两侧,横梁12设置在两侧箱梁11中间与箱梁牛腿采用栓接的形式进行连接;

7.所述空间双曲线桁架桥试拼装工艺方法包括以下步骤:

8.步骤一:按试装总拼场地依次吊装两侧箱梁,并划出匹配端口非基准端的余量线,如图3所示,吊装前使用便携式专用设备将基准端余量进行修割,对非基准端余量进行预修割保留5mm加工余量,箱梁牛腿留3mm余量;

9.步骤二:依次吊装中间横梁,吊装前使用三维划线机划出横梁的基准线、两端孔群基准线、两端余量线进行预修割,保留2mm余量;

10.步骤三:应项目要求横梁与牛腿匹配时间隙需保证在10

±

2mm,以横梁两端孔群基准线为基准重新划出箱梁牛腿及横梁的余量线;

11.步骤四:根据步骤三的余量线对横梁于牛腿的余量进行修割;横梁修割时为保证加工精度使用镗铣床进行铣加工;考虑到牛腿为异型结构,牛腿上部翼缘板使用半自动火焰切割机进行修割,下部翼缘板使用爬行割刀进行修割,腹板使用仿形割刀进行修割,如图4所示,斜角修割时使用专用斜角切割模板进行打磨;

12.步骤五:依次拆除箱梁,根据非基准端的余量线使用专用便携式设备对余量进行

加工,并使用双面镗铣床对支座垫板的余量进行加工。

13.为了更好地实现上述发明目的,本发明还提供一种空间双曲线桁架桥试拼装工艺方法,其中,具体包括以下步骤:

14.s1、箱梁牛腿装焊:根据箱梁基准线安装箱梁牛腿;

15.所述步骤s1中根据箱梁牛腿安装要求高度,牛腿在箱梁四面成型并校火完后进行开槽安装牛腿,安装精度在

±

3mm;

16.s2、箱梁基准端钻孔:根据箱梁基准线划出孔群中心线并进行钻孔;

17.所述步骤s2中使用全站仪划箱梁基准端孔群中心线,安装钻模板与孔群中心线对齐;

18.s3、箱体基准端余量修割:以孔群中心线划出基准端余量线,使用机加工设备修割余量;为了保证箱梁基准端端面的加工质量,余量修割时使用专用便携式机加工设备进行余量修割,确保基准端面整体平面度≤1mm;

19.s4、胎架布置:根据试拼装的基准点,依次布置试拼装胎架;

20.进一步地,为了保证胎架布置精度,所述步骤s4中,根据试装基准点使用全站仪建立胎架布置控制坐标网和全站仪搭设胎架线性;

21.s5、箱梁拼装:根据地面坐标点依次吊装两侧箱梁;

22.所述步骤s5中为了保证箱梁匹配线性,使用千斤顶进行箱梁匹配调整,并使用全站仪进行配合测量;

23.s6、箱梁非基准端匹配钻孔:根据相邻箱梁的孔群基准线划出非基准端的孔群基准线及余量修割线;

24.所述步骤s6中为保证箱梁非基准端划线及制孔精度,使用全站仪进行划线,使用磁吸式钻孔机配合钻模板进行匹配制孔,余量修割时余留5mm的修割余量匹配后进行二次修割;

25.s7、牛腿数据测量:根据基准控制点测量两相对牛腿间的开档,并画出余量修割线进行余量预修;

26.所述步骤s7中为保证箱梁牛腿与横梁的匹配精度,使用全站仪划余量线,余量修割时余留2mm的修割余量与横梁匹配后进行二次修割;

27.s8、横梁划线:根据横梁基准线划出横梁两端孔群基准线;

28.所述步骤s8中为了保证横梁两端孔群基准线的划线精度使用三维划线机进行划线;

29.s9、横梁匹配安装:依次吊装横梁至胎架上与牛腿进行匹配;

30.所述步骤s9中为了保证横梁与牛腿的匹配精度使用自制匹配工装进行匹配调整,匹配时横梁腹板中心线与箱梁牛腿腹板中心线对齐,保证横梁中心线与箱梁牛腿中心线位于同一直线;对线错缝≤2mm。

31.s10、钻孔:根据牛腿及横梁孔群基准线钻箱梁牛腿及横梁的匹配孔群;

32.所述步骤s10中为保证箱梁牛腿及横梁腹板定位孔的钻孔精度,使用磁吸试钻孔机进行制孔;

33.s11、划横梁与牛腿余量线:根据横梁及牛腿孔群基准线划横梁与牛腿端部余量线;

34.所述步骤s11中应项目要求保证横梁与牛腿匹配间隙控制在10

±

2mm,使用全站仪划出横梁与箱梁牛腿端部余量线;

35.s12、横梁及箱梁牛腿余量修割:根据余量修割线修割箱梁牛腿及横梁端部余量;

36.步骤s12中横梁端部为异形结构,横梁加工精度使用双面镗铣床进行余量加工,上部翼缘板使用半自动火焰切割机进行修割,下部翼缘板使用爬行割刀进行修割,腹板使用仿形割刀进行修割,斜角端面加工修割时余留0.5mm余量,使用专用斜角切割模板进行打磨;保证牛腿端口平整度控制在0-0.5mm;

37.s13、箱梁支座垫板机加工:根据图纸尺寸测量加工余量;所述步骤s13中箱梁支座垫板加工使用全站仪进行测量并划出修割余量线,使用移动式便携镗铣床进行整体机加工;

38.s14、箱梁非自由端余量加工:后依次拆除箱梁,加工箱梁非自由端余量;

39.所述步骤s14中为了保证箱梁非基准端端面的加工质量,余量修割时使用专用便携式机加工设备,确保基准端面整体平面度≤1mm。

40.与现有技术相比,本发明的有益效果在于:本发明可实现复杂空间曲线桁架结构的连接间隙高精度控制的试装,能保证各类型梁段的端口尺寸精度,更有利于极孔边距的控制;构件之间的连接间隙的误差控制在

±

2mm的范围内,提高横梁的吊装效率;提高端部异形尺寸的切割效率和精度;保证横梁的长度尺寸;提高横梁的划线精度和制孔精度;提高主梁与横梁匹配精度,减少错台,且此方式适用于圆孔和腰形孔的配孔加工;箱体及横梁整体匹配试装完成后整体冲砂涂装油漆,试装时不会对油漆产生破坏。

附图说明

41.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

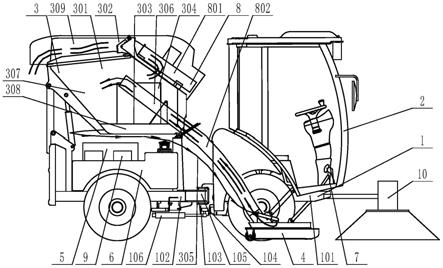

42.图1为本发明实施例的总体布局示意图。

43.图2为本发明实施例的横梁与箱梁牛腿匹配示意图。

44.图3为本发明实施例的箱梁基准端余量加工示意图。

45.图4为本发明实施例的箱梁牛腿打磨余量示意图。

具体实施方式

46.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

47.如图1至图4所示,本发明提供本发明还提供一种空间双曲线桁架桥试拼装工艺方法,其中,具体包括以下步骤:

48.s1、箱梁牛腿装焊:根据箱梁基准线安装箱梁牛腿;

49.所述步骤s1中根据箱梁牛腿安装要求高度,牛腿在箱梁四面成型并校火完后进行开槽安装牛腿,安装精度在

±

3mm;

50.s2、箱梁基准端钻孔:根据箱梁基准线划出孔群中心线并进行钻孔;

51.所述步骤s2中使用全站仪划箱梁基准端孔群中心线,安装钻模板与孔群中心线对齐;

52.s3、箱体基准端余量修割:以孔群中心线划出基准端余量线,使用机加工设备修割余量;为了保证箱梁基准端端面的加工质量,余量修割时使用专用便携式机加工设备进行余量修割,确保基准端面整体平面度≤1mm;

53.s4、胎架布置:根据试拼装的基准点,依次布置试拼装胎架;

54.为了保证胎架布置精度,所述步骤s4中,根据试装基准点使用全站仪建立胎架布置控制坐标网和全站仪搭设胎架线性;

55.s5、箱梁拼装:根据地面坐标点依次吊装两侧箱梁;

56.所述步骤s5中为了保证箱梁匹配线性,使用千斤顶进行箱梁匹配调整,并使用全站仪进行配合测量;

57.s6、箱梁非基准端匹配钻孔:根据相邻箱梁的孔群基准线划出非基准端的孔群基准线及余量修割线;

58.所述步骤s6中为保证箱梁非基准端划线及制孔精度,使用全站仪进行划线,使用磁吸式钻孔机配合钻模板进行匹配制孔,余量修割时余留5mm的修割余量匹配后进行二次修割;

59.s7、牛腿数据测量:根据基准控制点测量两相对牛腿间的开档,并画出余量修割线进行余量预修;

60.所述步骤s7中为保证箱梁牛腿与横梁的匹配精度,使用全站仪划余量线,余量修割时余留2mm的修割余量与横梁匹配后进行二次修割;

61.s8、横梁划线:根据横梁基准线划出横梁两端孔群基准线;

62.所述步骤s8中为了保证横梁两端孔群基准线的划线精度使用三维划线机进行划线;

63.s9、横梁匹配安装:依次吊装横梁至胎架上与牛腿进行匹配;

64.所述步骤s9中为了保证横梁与牛腿的匹配精度使用自制匹配工装进行匹配调整,匹配时横梁腹板中心线与箱梁牛腿腹板中心线对齐,保证横梁中心线与箱梁牛腿中心线位于同一直线;对线错缝≤2mm。

65.s10、钻孔:根据牛腿及横梁孔群基准线钻箱梁牛腿及横梁的匹配孔群;

66.所述步骤s10中为保证箱梁牛腿及横梁腹板定位孔的钻孔精度,使用磁吸试钻孔机进行制孔;

67.s11、划横梁与牛腿余量线:根据横梁及牛腿孔群基准线划横梁与牛腿端部余量线;

68.所述步骤s11中应项目要求保证横梁与牛腿匹配间隙控制在10

±

2mm,使用全站仪划出横梁与箱梁牛腿端部余量线;

69.s12、横梁及箱梁牛腿余量修割:根据余量修割线修割箱梁牛腿及横梁端部余量;

70.步骤s12中横梁端部为异形结构,横梁加工精度使用双面镗铣床进行余量加工,上部翼缘板使用半自动火焰切割机进行修割,下部翼缘板使用爬行割刀进行修割,腹板使用仿形割刀进行修割,斜角端面加工修割时余留0.5mm余量,使用专用斜角切割模板进行打磨;保证牛腿端口平整度控制在0-0.5mm;

71.s13、箱梁支座垫板机加工:根据图纸尺寸测量加工余量;所述步骤s13中箱梁支座垫板加工使用全站仪进行测量并划出修割余量线,使用移动式便携镗铣床进行整体机加工;

72.s14、箱梁非自由端余量加工:后依次拆除箱梁,加工箱梁非自由端余量;

73.所述步骤s14中为了保证箱梁非基准端端面的加工质量,余量修割时使用专用便携式机加工设备,确保基准端面整体平面度≤1mm。

74.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。