1.本实用新型涉及汽车装配领域,具体涉及一种用于调整连接杆初始安装位置的装置。

背景技术:

2.汽车座椅主要包括背板和座盆,而驱动背板相对于座椅转动的为调角器,调角器包括上下联接板和核心件,核心件为能实现锁止和解锁功能并调节角度的部件。上下联接板分别为核心件与座椅靠背和座盆相连接的零件。

3.一般情况下,核心件的数量为两个,分别安装在背板的两侧,其中一个核心件带有锁止件(以下称为主动件),另一个不带有锁止件(以下称为被动件),当汽车驾驶员拨动锁止件时,两者通过连接杆连接,两个核心件通过连接杆实现同步转动。该连接杆的两个端部的横截面分别构造为圆形和方形,连接方式具体为:连接杆圆形的端部插入主动件的连接轴套中,方形的端部插入被动件的连接轴套中,被动件的连接轴套的横截面也为方形,然后令圆形的端部与对应的连接轴套焊接,当拨动锁止件时,可实现主动件通过连接杆带动被动件转动。

4.但是由于加工精度的原因,连接杆的方形段与对应的连接轴套并不是完全适配的,也就是说,当连接杆的方形端位于被动件的连接轴套的内部时,两者存在一定的间隙,连接杆需要转动一定的角度才可到达上止点或者下止点,当连接杆转动至上止点或者下止点位置时,连接套轴与连接杆形成型面相抵靠的限位,当连接杆继续转动时,可带动被动件转动。

5.因此在焊接前,需要调整连接杆的初始位置,即将连接杆调整至方形端位于上止点或者下止点的位置,否则会出现主动件和被动件转动不同步的现象,严重的可出现核心件失效的现象。然而在调整连接杆的初始位置时,由于需要转动的角度较小,转动的精度较高,采用人工操作容易出现偏差,同时,是否到达上止点或者下止点的位置只能通过工人的经验来判断,具有较大的不确定性。

技术实现要素:

6.本实用新型的目的针对目前安装连接杆时,人工无法准确的调整连接杆的初始角度的技术问题,提供一种用于调整连接杆初始安装位置的装置。

7.为了实现上述实用新型目的,本实用新型提供了以下技术方案:

8.一种用于调整连接杆初始安装位置的装置,包括旋转机构,所述旋转机构包括第一定位座和卡盘,两者之间设有扇形齿板,所述扇形齿板与第一定位座转动连接,所述扇形齿板与卡盘固定连接,所述扇形齿板的底面为开口方向朝上的弧面,所述弧面带有齿部,所述齿部包括多个沿着所述弧面的延伸方向均匀间隔布置的齿,所述旋转机构还包括齿轮,所述齿轮与齿部相啮合,所述齿轮与第一伺服电机的转轴相连接。

9.根据上述技术手段,可驱动扇形齿板带动卡盘转动,卡盘用于夹持连接杆,进而可

使得连接杆转动一定的角度,由于连接杆的方头端位于被动的调角器核心件的方孔内,第一伺服电机本身具有扭矩检测单元,可实时检测第一伺服电机输出的扭矩,当连接杆转动至上死点或者下死点的位置,若继续转动,则会带动核心件转动,会导致电机输出的扭矩显著增加,此时停止第一伺服电机,令连接杆不再转动,此时连接杆到达最佳的初始安装位置。

10.上述结构,可通过改变第一伺服电机的转速以及齿轮与齿部的传动比的方式,调整连接杆的转速,提高了转动连接杆的精度,同时基于扭矩的变化的客观现象来确定连接杆是否转动至上死点或者下死点,取代了基于人员经验的主管现象,使得判断更加准确,减小了废品率的产生。

11.进一步,所述定位座和扇形齿板的顶部分别带有第一定位凹槽和第二定位凹槽,所述第一定位凹槽和第二定位凹槽相连通,当所述卡盘固定连接杆时,连接杆的部分可同时位于所述第一定位凹槽和第二定位凹槽内部。

12.根据上述技术手段,使得在转动连接杆的过程中,连接杆更加稳定,避免连接杆倾斜。

13.进一步,所述旋转机构设在两个第二定位座之间,所述第二定位座上带有至少两个定位销,所述定位销与下联接板的定位孔相适配。

14.根据上述技术手段,避免装配连接杆时核心件出现晃动,提高了安装精度。进一步,背板的两侧均设有解锁机构,所述解锁机构包括轴套和第二伺服电机,所述轴套与第二伺服电机的输出轴相连接,所述轴套可套设在调角器连接轴上,并通过型面限位的方式带动调校器连接轴转动。

15.根据上述技术手段,可实现自动解锁,节约了人力。

16.进一步,所述解锁机构与第一气缸的活塞杆连接,可驱动所述轴套靠近或者远离调角器连接轴。

17.根据上述技术手段,可实现解锁机构的自动移动,无需人工手动搬运。

18.进一步,所述第二定位座安装在底座上,所述底座上还设有限位块,所述限位块与第二气缸的活塞杆连接,所述第二气缸可驱动所述压块压迫在所述定位销的端面上。

19.根据上述技术手段,将下联接板限位在第二定位座与限位块之间,避免装配连接杆的过程中核心件与第二定位座失去连接,降低安装精度的现象。

20.进一步,所述底座上设有压块和第三气缸,所述第三气缸的活塞杆通过折弯件与所述压块连接,使得所示压块可压迫在背板的顶部。

21.根据上述技术手段,提高了装配连接杆时,背板的稳定性。

22.与现有技术相比,本实用新型的有益效果:

23.本实用新型提高了转动连接杆的精度,同时针对连接杆是否到达合适的安装位置,通过基于客观的现像代替主观的经验,提高了判断的准确性,进而减少了废品率。

附图说明:

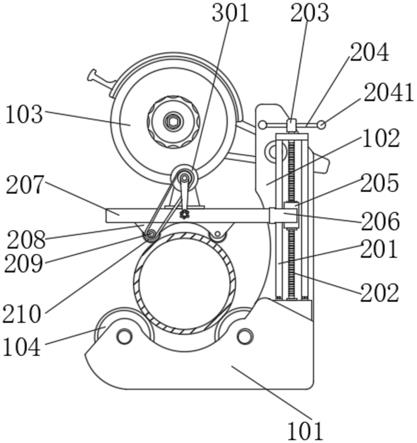

24.图1为旋转机构结构示意图;

25.图2为旋转机构结构示意图;

26.图3为扇形齿板与齿轮配合方式示意图;

27.图4为本实用新型整体结构示意图;

28.图5为图4中的a部分局部放大图;

29.图6为解锁机构结构示意图;

30.图7为图6中的b部分局部放大图;

31.图8为背板顶部压紧方式结构示意图。

32.图中标记:1-连接杆;2-扇形齿板;3-第一定位座;4-卡盘;5-第一伺服电机;6-齿轮;7-转轴;8-底座;9-背板;10-下联接板;11-第二定位座;12-定位销;13-第二气缸;14-限位块;15-解锁机构;151-第二伺服电机;152-轴套;16-第一气缸;17-调角器连接轴;18-第三气缸;19-折弯件;20-压块。

具体实施方式

33.下面结合试验例及具体实施方式对本实用新型作进一步的详细描述。但不应将此理解为本实用新型上述主题的范围仅限于以下的实施例,凡基于本实用新型内容所实现的技术均属于本实用新型的范围。

34.本实施例提出了一种用于调整连接杆初始安装位置的装置,本实施例中的连接杆1是安装在后排座椅上的,后排座椅的靠板只能超前摆动,然后通过板簧复位。如图1-8所示,包括旋转机构,用于转动连接杆1,调整连接杆1的初始位置。

35.旋转机构包括第一定位座3、扇形齿板2和和卡盘4,扇形齿板2位于其余两者之间,第一定位座3作为扇形齿板2的支撑,扇形齿板2与第一定位座3转动连接,具体的,在两者之间设置转轴7,扇形齿板2可围绕转轴转动。同时,扇形齿板2与卡盘4固定连接,当扇形齿板2围绕转轴7转动时,可带动卡盘4转动。卡盘4带有两个夹爪,两个夹爪用于夹持并固定连接杆1,第一定位座3和扇形齿板2的顶部分别设置第一定位槽和第二定位槽,第一定位槽和第二定位槽相连通,当两个夹爪夹持并固定连接杆1时,连接杆1的部分可同时位于第一定位槽和第二定位槽内,第一定位槽和第二定位槽的设置,当卡盘4转动时,提高了连接杆1固定位置的稳定性。

36.扇形齿板2的底部构造为开口方向朝上的弧形面,沿着弧形面的延伸方向均匀布置多个齿(以下称为齿部),扇形齿板2的下方设有齿轮6,齿轮6与齿部相啮合,齿轮6与第一伺服电机5的输出轴相连接,使得第一伺服电机5可以驱动齿轮6转动,当齿轮6转动时,由于齿部的齿是沿着弧形面均匀布置的,所以当齿轮6转动的,可驱动卡盘4转动,进而驱动连接杆1转动。

37.根据公知常识,第一伺服电机5内部带有扭矩检测单元,可测量第一伺服电机5的输出轴输出的扭矩,当齿轮转动时,驱动连接杆1逐渐向上死点位置转动,此时第一伺服电机输出的扭矩不变,当此时第一伺服电机5输出的扭矩会显著增加时,说明连接杆1转动至上死点位置,因此在这个时间点即可停止第一伺服电机5的转动,该操作可通过人工实现,也可以通过控制器,以自动化的方式实现,进而可以精确的调整连接杆1的初始位置。

38.旋转机构布置在两个第二定位座11之间,第二定位座11用于固定调角器的核心件,根据公知常识,核心件与上联接板和下联接10板均连接,第二定位座11上设有至少两个定位销12,下联接板10上设有与定位销12对应的定位孔,当定位核心件时,使得下联接板10的定位孔与定位销12配合,即可完成核心件的定位,并防止核心件发生转动。第二定位座11

的数量为2个,分别用于定位两个核心件。

39.第二定位座11的侧面设有限位块14,限位块14与第二气缸13的活塞杆连接,限位块14与定位销12的相对位置合适,当第二气缸13驱动限位块14朝向定位销12运动时,限位块14的压迫在定位销12的端部,使得下联接板10不会与定位销12脱离连接。

40.在背板9的两个侧面均设置解锁机构15,解锁机构15包括第二伺服电机151和轴套152,轴套152与第二伺服电机151的输出轴连接,第二伺服电机151可驱动轴套152转动,当轴套152套设在调角器连接轴17上时,可通过型面限位的方式,驱动调角器连接轴17转动。本实施例中,调角器连接轴17和轴套152的横截面均为正六边形。转动调角器连接轴17用于解锁或者锁止核心件,进而可调节背板是否转动。

41.解锁机构15的底部与第一气缸16的活塞杆连接,第一气缸16可驱轴套152套设在转动调角器连接轴17上。

42.本实施例中的解锁机构15、旋转机构、第二定位座11等均布置在底座8上,底座8上还设有压块20,压块20可压迫在背板9的顶端。具体的,在汽车座椅的加工工艺中,将两个核心件制作完成后,然后使得核心件与上、下联接板连接,然后将背板与两个上联接板连接,然后再装配连接杆1。因此,为了避免装配连接杆1时,两个核心件晃动,需要固定背板9。

43.压块20通过折弯件19与第三气缸18的活塞杆连接,当第三气缸18的活塞杆朝上运动时,驱动压块20压迫在背板9的顶端,进而起到固定背板9的作用。

44.本装置的实施方式是:将下联接板10与定位销12配合,进而定位核心件,然后启动第二气缸13,令限位块14压迫在定位销12的端部,启动第三气缸18,令压块20压迫在背板9的顶端,;启动第一气缸16,令轴套152与调角器连接轴17相配合,然后启动第二伺服电机151,将核心件解锁,然后将连接杆1的两端分别插入对应的连接轴套内,启动卡盘4,令卡盘4夹紧连接杆1,启动第一伺服电机5,当第一伺服电机5的输出的扭矩显著增大时,停止第一伺服电机5,此时连接杆1已经调整至合适的初始角度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。