双y轴加工中心

技术领域

1.本实用新型涉及数控机床技术领域,具体涉及一种双y轴加工中心。

背景技术:

2.加工中心作为3c电子产品的生产加工过程中的重要设备,在行业发展的过程中,加工中心设备也随之而出现较多的改良。目前的加工中心多采用单y轴加工台,即一个加工台在机床的床身上沿着y轴(纵向)移动,配合可在x轴(横向)和z轴(竖向)上移动的加工主轴,使得加工台上的物件能够在三维空间实现加工。虽然目前也出现了双y轴加工中心,即床身上设置两个并排的y轴加工台,但是其仅采用一组加工主轴与两个加工台进行配合,并未充分的对加工台进行利用。

3.另外,现有的加工中心在y轴加工台的驱动组件防护上均采用钢板伸缩式防护罩配合上外层的钢琴防护罩,这样能够防止加工碎屑或污染物进入到床身上的驱动组件内,例如电机配合的丝杆传动组件,造成部件损坏或被腐蚀,尤其是碎屑进入到驱动组件的部件缝隙内所产生的损害难以被发现又不方便维修。伸缩式钢板防护罩以及风琴防护罩被大范围采用,但仍然会存在问题,例如风琴防护罩多采用塑料或橡胶材质,折叠处所形成的凹槽会容易进入碎屑而不易被清理,久而久之,碎屑会刺穿风琴防护罩,进入到下一层的伸缩式钢板防护罩的层叠间隙内,造成钢板防护罩的损坏,进一步地落入到驱动组件内,造成驱动组件的损坏。尤其是在加工金属工件时,这种问题的发生频率就会增加,从而影响设备的使用效率和使用寿命。鉴于现有的认知中,驱动组件已经有两层防护结构了,因此,暂时未能找到有效且易于实施的解决方案。

4.同时,加工中心结构设计不够紧凑、空间浪费较大、体积较大不便于调整等问题也一直存在。

技术实现要素:

5.本实用新型提供一种双y轴加工中心,以解决上述问题。

6.本实用新型实施例提供的一种双y轴加工中心,包括床身,沿床身并列设置的两组y轴轨道,位于床身上分别设置在两组y轴轨道上的两个加工台,与两个加工台分别对应的两组加工主轴,床身上还设置了用于安装两组加工主轴的龙门架,在加工台前端安装有宽度与y轴轨道适配的前侧柔性防护垫,前侧柔性防护垫的另一端安装在y轴轨道的前端,加工台向前移动时前侧柔性防护垫可弯折。

7.优选地,在加工台后端安装有宽度与y轴轨道适配的后侧柔性防护垫,后侧柔性防护垫的另一端安装在y轴轨道的后端,加工台向后移动时后侧柔性防护垫可弯折。

8.优选地,所述两组加工主轴中每组包括两个以上加工主轴,两组加工主轴分别由两个独立的横向驱动机构驱动在龙门架上横向移动。

9.优选地,每组加工主轴通过竖向运动组件安装于一横移板上,横移板由横向驱动机构驱动在龙门架上横移。

10.优选地,龙门架包括两侧支撑柱及横梁,所述横梁的前侧面向内凹形成用于容置安装横向驱动机构的横向容置槽,横向容置槽内侧底面进一步内凹形成用于容置管线的管线容置槽。

11.优选地,竖向运动组件包括竖向滑座和驱动竖向滑座上下移动的竖向驱动机构,加工主轴通过竖向滑座安装于横移板上,加工主轴具有防护罩,防护罩包括两侧护板和前侧盖板,两侧护板在前后两端均向内侧形成弯折部用于使防护罩宽度不超出竖向滑座的宽度,护板前端弯折部用于安装盖板,护板后端弯折部用于安装在竖向滑座上。

12.优选地,竖向滑座的后侧面向内凹形成用于容置安装竖向驱动组件的竖向容置槽,竖向滑座前侧面对应两侧护板的位置处设置了竖向筋条用于安装两侧护板,竖向筋条的外侧壁还设置了用于将竖向滑座安装至竖向运动组件的安装空间,所述安装空间为由竖向筋条外侧壁顶端向下部分深度开出的敞开槽,敞开槽底设置安装孔。

13.优选地,竖向滑座前侧面对应加工主轴的位置处设置了中间竖向筋条,中间竖向筋条的前侧面开设了用于安装加工主轴的安装孔,竖向筋条之间通过横向筋条相连。

14.优选地,床身的四角设置了平衡调整装置,平衡调整装置包括平衡基座、牵引螺杆和滑动座,滑动座的上表面用于支撑床身,牵引螺杆包括螺杆本体及位于螺杆本体前端且直径大于螺杆本体的螺杆头部,牵引螺杆的后部为螺纹杆,滑动座在水平方向上开设了与牵引螺杆相配合的螺纹孔,平衡基座的前端还设置了用于适配螺杆本体并止挡螺杆头部的止挡槽,平衡基座后部上表面为由前至后向下倾斜的斜面,滑动座的下表面是与平衡基座后部上表面的斜面相配合的斜面,两斜面配合后滑动座的上表面仍是水平面,牵引螺杆安装至平衡基座和滑动座时,转动牵引螺杆时滑动座在平衡基座上移动。

15.优选地,滑动座上表面设置了支撑垫,滑动座通过支撑垫支撑床身。

16.优选地,加工台包括用于承载加工物件的工作台和与y轴轨道相配合的底座,工作台的宽度大于底座宽度,在工作台的下方位于底座的侧壁上可拆卸地安装有用于束缚管线的罩壳,罩壳与底座侧壁合围成前后贯通的管线通道。

17.优选地,两组加工轴中每组加工轴包括4个加工主轴形成双y轴8头加工中心,每组的4个加工主轴分别独立运动或一体联动。

18.上述技术方案可以看出,由于本实用新型采用双y轴的加工台配合了两组独立的加工台,从而保证了每个加工台都能够被充分利用起来,大幅提升了工作效率;同时加工台设置了柔性防护垫能够进一步保证加工时所产生的碎屑无法落入到下面的钢琴防护罩或伸缩式钢板防护罩上,进而有效的保护了原有的双层防护也有效的保护了驱动组件,提升了产品的寿命。

附图说明

19.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

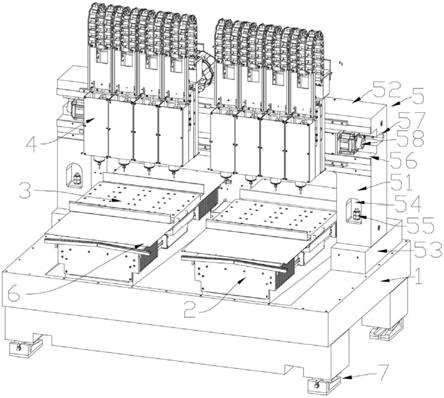

20.图1是本实用新型实施例中双y轴加工中心的立体结构图;

21.图2是本实用新型实施例中单个加工台(含轨道)的结构图;

22.图3是本实用新型实施例中单个加工台(含轨道)另一角度的结构图;

23.图4是本实用新型实施例中单组加工主轴(单个主轴爆炸)的结构图;

24.图5是本实用新型实施例中单个加工主轴的爆炸结构图;

25.图6是本实用新型实施例中平衡调整装置的结构图。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

27.实施例:

28.本实用新型实施例提供一种双y轴加工中心,结合图1至图6所示,其包括床身1,床身多采用大理石材质,能够具有更好平整系数,不易随环境变化而产生热胀冷缩效应。沿床身1并列设置的两组y轴轨道2,本实施例中以图1作为参考设定参考方向,y轴方向即床身前后方向(朝向阅读者的是前方),x轴方向即床身左右方向,z轴方向即床身上下方向,以上是为了便于读者理解技术方案而设定的参考方向,在实际场合发生变化的时候,方向亦可能随之变化,两组y轴轨道并列设置形成平行空间。位于床身1上分别设置在两组y轴轨道2上的两个加工台3,本实施例中每组y轴轨道都包括用于驱动加工台移动的驱动组件,常用方案采用在两根滑轨之间设置伺服电机配合丝杆套件,空间利用率较高,并能够精确的驱动加工台在床身y轴方向上移动至精确的位置上,其他实施例中也可以采用直线电机驱动。与两个加工台3分别对应的两组加工主轴4,每组加工主轴是由两个以上的加工主轴组成的,加工台上也相应地设置了两个以上的加工工位,加工工位可以配置加工夹具或者配置真空吸附孔位,或者同时配置夹具和真空吸附孔位,以用于稳定的固定加工工件。

29.加工主轴是加工中心的主要部件,两组加工主轴中每组包括两个以上加工主轴形成多工位加工模式,每组设置两个加工主轴则是4头机,每组设置三个加工主轴则是6头机,依此类推。两组加工主轴分别由两个独立的横向驱动机构驱动在龙门架上横向移动,以保证每个加工台是完全独立对应一组加工主轴,两组配合的加工主轴和加工台之间相互不干扰,加工台的利用率高。为保证加工主轴的竖向高效稳定运动,每组加工主轴4通过竖向运动组件安装于一横移板41上,横移板41由横向驱动机构58驱动在龙门架上横移,4个加工主轴位于同一个横移板上,简化了结构。横移驱动机构采用伺服电机配合丝杆套件即可实现。竖向运动组件包括竖向滑座和驱动竖向滑座上下移动的竖向驱动机构,竖向驱动机构采用伺服电机配合丝杆套件即可实现。加工主轴4通过竖向滑座42安装于横移板上,加工主轴4具有防护罩43,防护罩43包括两侧护板431和前侧盖板432,两侧护板431在前后两端均向内侧形成弯折部用于使防护罩宽度不超出竖向滑座的宽度,护板431前端弯折部用于安装盖板432,护板431后端弯折部用于安装在竖向滑座42上。现有的主轴防护罩多采用三面一体弯折成型的方式,然后主轴防护罩的两侧护板直接延伸至滑座的侧壁上安装,无疑增加了加工主轴的整体横向宽度,在原本横向宽度有限的环境下不利于加工主轴的横向拓展,而且多个加工主轴的安装顺序只能是由左至右或由右至左的逐一安装,整体的安装效率并不高。本实施例中的分体是罩壳结构,且两侧护板的弯折结构能够使防护罩不必安装于滑座

的侧壁上,直接固定在滑座的前侧面即可,减少了加工主轴在横向上的整体宽度,有利于加工主轴的横向拓展,而且还可以4个加工主轴的防护罩同时安装,从滑座前侧进行即可。这种结构也能够非常便于工作人员的日常维护和维修,无需像现有的结构那样将整组加工主轴拆卸后才能维护或维修。

30.另外,竖向滑座42的后侧面向内凹形成用于容置安装竖向驱动组件的竖向容置槽421,竖向容置槽421两侧形成的凸起结构刚好能够配合横移板上对应的竖向滑轨433,整个结构十分紧凑合理,空间利用率较高,竖向滑座42前侧面对应两侧护板的位置处设置了竖向筋条422用于安装两侧护板,竖向筋条422的外侧壁还设置了用于将竖向滑座安装至竖向运动组件的安装空间423,所述安装空间为由竖向筋条外侧壁顶端向下部分深度开出的敞开槽,敞开槽底设置安装孔424。竖向滑座42前侧面对应加工主轴的位置处设置了中间竖向筋条425,中间竖向筋条425的前侧面开设了用于安装加工主轴的安装孔426,竖向筋条之间通过横向筋条427相连。这种结构能够在最大化减少耗材的同时保证滑座结构结实可靠,同时也便于与其他部件配合安装。这种加工主轴安装结构也能够在其他机床结构中适用。

31.本实施例中两组加工轴中每组加工轴包括4个加工主轴形成双y轴8头加工中心,每组的4个加工主轴分别独立运动,包括在竖向上独立运动和加工主轴的转动控制也相互独立,当然也可以是同一组的加工主轴在竖向上分别独立运动,而加工主轴的转动控制是由同一控制信号控制形成同步转动,相比于现有技术中同一组的加工主轴一体联动的结构,显然本实施例中每组的4个加工主轴分别独立运动配合上每组加工主轴的独立运动,能够更加适应更多的加工工件,并提升工作效率。尤其是某个或某些加工工位空料时也能够控制相应加工主轴的工作状态,进一步合理分配能耗以及对于加工工件精确度的提升有所帮助。当然,在其他实施例中,每组的4个加工主轴也可以采用一体联动的方式,即同一组的加工主轴在竖向上的运动由同一控制信号控制形成竖向联动,加工主轴的转动也由同一控制信号控制,当然也可以是同一组的加工主轴设置在同一个竖向运动组件上,这样能够减少竖向驱动的电机使用。可以理解的是,对于每组的加工主轴的独立运动方式或一体联动方式也可以应用在每组2个加工主轴或每组更多个加工主轴的结构中。

32.床身1上还设置了用于安装两组加工主轴4的龙门架5,本实施例中龙门架5包括两侧支撑柱51及横梁52,支撑柱51下方设置了一个基座块53,支撑柱51的侧壁向内凹形成安装槽54,安装槽54的底壁向下设置一贯穿至基座块的通孔(图中未示出),基座块53上对应设置安装孔(图中未示出),通过一螺栓件55旋入安装槽的通孔至基座块的安装孔使支撑柱与基座块锁紧固定,安装槽等部件的设计能够使龙门架的组装更加方便,基座块的水平截面大于支撑柱的水平截面,以保证龙门架与床身的接触面积更大,增加龙门架的安装稳定性。所述横梁52的前侧面向内凹形成用于容置安装横向驱动机构的横向容置槽56,这是现有机床所采用的结构,相关管线也是在横向容置槽内布置,容易造成管线凌乱及干扰,本实施例中为了解决该问题,在横向容置槽56内侧底面进一步内凹形成用于容置管线的管线容置槽57,管线容置槽不但能够使管线布置更加整洁、管线干扰也进一步减少,而且还能够使横向容置槽内的驱动机构的部分散热由管线容置槽向外释放。本实施例中的机床龙门架结构也可以适用在其他结构的机床设备中。

33.在加工台3前端安装有宽度与y轴轨道适配的前侧柔性防护垫6,所谓宽度与y轴轨道适配是指前侧柔性防护垫的宽度与y轴轨道相当,能够遮住y轴轨道以形成防护的尺寸即

可,不要求完全等宽的精确度,可以大一点完全遮住,也可以小一点点保证碎屑不落入y轴轨道即可实现防护目的。前侧柔性防护垫6的另一端安装在y轴轨道2的前端,所以加工台的前端至y轴轨道的前端均能够被前侧柔性防护垫覆盖保护,y轴轨道2的前端可以是上侧面的前端或前侧面的上端,由于加工台是移动的,因此采用柔性防护垫,优先选用透明塑料软垫以便于观察防护垫下面是否存在异常,也可以采用其他柔性高分子材料,耐用、耐腐蚀。加工台3向前移动时前侧柔性防护垫可弯折,加工台前移时前侧柔性防护垫弯折或隆起,但并不会影响到加工也不会影响其防护效果,而且落在前侧柔性防护垫上的碎屑及污渍会随着柔性防护垫的弯折隆起而自动落入到床身的排污空间,节省了人工清理的步骤,操作较为方便。

34.同理,为了对整个y轴轨道进行防护,本实施例还在加工台后端安装有宽度与y轴轨道适配的后侧柔性防护垫,后侧柔性防护垫的另一端安装在y轴轨道的后端,加工台向后移动时后侧柔性防护垫可弯折。一般而言,加工台的前后移动范围有限,加工台的前后移动行程加上加工台移动至行程前端时加工台前端至y轴轨道前端的距离即为前侧柔性防护垫的长度,加工台的前后移动行程加上加工台移动至行程后端时加工台后端至y轴轨道后端的距离即为后侧柔性防护垫的长度。在y轴轨道的前后侧均有风琴防护罩8进行防护,碎屑或污渍一旦落入到风琴防护罩中,不但不易于被发现,而且发现后清理起来也十分不方便,本实施例中再增加柔性防护垫实现了以简单手段解决复杂问题的方案,形成了一种新的工作台结构。

35.众所周知,加工中心的使用环境必须要安装在平整的车间地面上,但是现实环境中往往不能确保车间地面平整,或者在经过一段使用之后,车间地面开始出现凹陷或凸起的情况。因此,保证加工中心的地面平整十分有必要。本实施例中床身的四角设置了平衡调整装置7,平衡调整装置7包括平衡基座71、牵引螺杆72和滑动座73,滑动座73的上表面用于支撑床身1,牵引螺杆72包括螺杆本体721及位于螺杆本体前端且直径大于螺杆本体的螺杆头部722,牵引螺杆的后部为螺纹杆,滑动座73在水平方向上开设了与牵引螺杆相配合的螺纹孔(图中未示出),平衡基座71的前端还设置了用于适配螺杆本体并止挡螺杆头部的止挡槽711,平衡基座71后部上表面为由前至后向下倾斜的斜面,滑动座的下表面是与平衡基座后部上表面的斜面相配合的斜面,两斜面配合后滑动座的上表面仍是水平面,牵引螺杆72安装至平衡基座71和滑动座73时,转动牵引螺杆时滑动座在平衡基座上移动。这种结构本身较为简单,可将前后可调整的移动形式通过斜面配合的结构转换为可精确调整的上下移动,当需要调整床身某个脚的高度时,从前侧拧动螺杆头部即可轻松方便地对滑动座的水平高度进行调整,进而调整床身。一般滑动座均采用的是金属件,为了防止出现滑动座与床身结合不稳定的问题,本实施例中滑动座上表面设置了支撑垫74,滑动座通过支撑垫支撑床身。支撑垫可以选用非金属材质的垫片,可以采用高分子材料,耐用且具有一定的柔性能够防止床身滑动。这种平衡调整装置在其他机床结构中也能够适用。

36.机床中会用到较多的管线,管线整洁又往往被技术人员所忽视。本实施例中加工台3包括用于承载加工物件的工作台31和与y轴轨道相配合的底座32,工作台31的宽度大于底座32宽度,在工作台31的下方位于底座32的侧壁上可拆卸地安装有用于束缚管线的罩壳33,罩壳33与底座侧壁合围成前后贯通的管线通道。本实施例通过一个简单的结构,且隐蔽式地安装在工作台下方,对于加工工艺无任何干扰,且能够提供实用的罩壳以使管线整洁。

这种工作台管线罩壳结构在其他的机床结构中也能够适用。

37.以上对本实用新型实施例所提供的一种双y轴加工中心进行了详细介绍,本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的核心思想;同时,对于本领域的一般技术人员,依据本实用新型的思想和方法,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本实用新型的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。