从植物物质中萃取的化合物及其制备方法

1.相关申请

2.本技术要求于2019年6月21日提交的美国临时专利申请第62/865,006号的优先权和利益,其内容和公开通过引用整体并入本文。

技术领域

3.本公开涉及由植物萃取物形成的组合物以及形成所述组合物的方法。

4.发明背景

5.甘油三酯是一个普遍存在的分子家族,存在于许多生物体中,并已用于各种消费产品,包括食用油、个人护理产品、化妆品和许多其他产品。甘油三酯的脂肪酸组成因生物来源而变化很大,包括脂肪酸链长度、取代、不饱和度和位置,以及其他变化。除了用于消费产品之外,甘油三酯还可以用作获得其他产品的前体,例如1,2-甘油二酯、1,3-甘油二酯、1-单甘油酯、2-单甘油酯、脂肪酸酯、脂肪酰胺、脂肪醇、脂肪酸、脂肪酸盐、烷基胺和长链烃等。这些其他产品随后可用于各种应用。例如,特定的脂肪酸衍生物可用于形成保护包衣,以保存易腐烂和/或食用的产品。

6.某些作物(即,初榨作物(virgin crops))的种植目的是萃取用于消费品的油(例如,棕榈、橄榄、乳木果、大豆、向日葵、可可、椰子和油菜籽)。然而,油也可以从其他非初榨作物中萃取,例如樱桃、南瓜、葡萄、柑橘、芒果、核果、葡萄柚和木浆。这些非初榨来源很少用于提取用于消费品的精炼油。这是由于与可以从这些非初榨来源中萃取的油进行化学和/或物理改性相关的复杂性。因此,任何未用于其主要用途的非初榨植物都会被浪费掉。因此,为了减少浪费,有必要开发可用于从非初榨植物来源精炼油的方法,以使其适用于化学和/或物理改性,并随后用于消费品。

7.发明概述

8.本文描述了从植物物质(例如,初榨和/或非初榨),特别是从植物的种子、豆类、坚果、核仁或肉质(pulp)(例如,木浆)材料形成组合物的方法。该方法通常包括以下步骤:(i)至少部分地将种子、豆类、坚果、核仁或肉质材料与植物物质的其他部分(例如,生生物质)分离;(ii)从种子、豆类、坚果、核仁或肉质材料中萃取包含一种或多种甘油三酯的油;(iii)精炼油以除去一种或多种杂质成分;和(iv)对油进行化学或物理改性。

9.附图简述

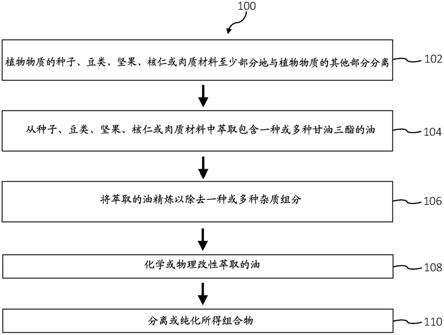

10.图1说明和解释用于形成组合物的示例性方法。

11.图2说明和解释用于从原料生物质中分离种子、豆类、坚果、核仁或肉质材料的方法。

12.图3说明和解释纯化和精炼粗品油萃取物的方法。

13.图4说明和解释在本文所述的各种纯化和精炼步骤之后进行30分钟氢化之后葡萄籽油中甘油三酯的氢化转化率。

14.图5说明和解释在本文所述的各种纯化和精炼步骤后进行1小时氢化后,从桃核仁和葡萄柚种子获得的油中甘油三酯的氢化转化率。

15.图中相同的数字代表相同的部分。

16.发明详述

17.本文描述了从非初榨(non-virgin)和/或初榨(virgin)植物物质,特别是从植物物质的种子、豆类、坚果、核仁或肉质(例如,木浆)材料形成组合物的方法。该方法可允许使用否则可能会被废弃的植物物质来制备可用于多种应用的特定组合物,或制备加入其他组分以形成组合物的化合物。所得组合物可例如包括脂肪酸、脂肪酸盐和脂肪酸酯,例如脂肪酸的甘油酯(例如,1-单酰基甘油酯或2-单酰基甘油酯、1,2-二酰基甘油酯、1,3-二酰基甘油酯、三酰基甘油酯)或脂肪酸烷基酯(例如,甲酯、乙酯、丙酯、丁酯、戊酯、己酯等)。例如,萃取的组合物可用于形成保护性包衣,以用于保存易腐烂和/或食用产品。在某些情况下,与通常使用的那些方法相比,本文所述的方法提供了形成组合物的更环境可持续的方法。在某些情况下,该方法还可生产得到可认证为美国农业部有机食品的所得组合物。

18.如本文所用,术语“初榨植物(virgin plant)”是指通常出于包括萃取和精炼油以供人类食用或其他工业用途的目的而种植的植物。初榨植物的例子包括但不限于棕榈树、蓖麻植物、花生植物、橄榄树、乳木果树(shea trees)、大豆、向日葵、可可植物、椰子树和油菜籽。因为初榨植物是为了萃取和精炼供人类食用或其他工业用途的油而种植的,所以它们被专门培育和/或精炼,以消除或减少某些有毒或其他不希望的(例如产生异味或香味)的有害成分的存在。出于这个原因,不希望受理论束缚,来自初榨植物的油可含有较少对随后的物理和/或化学改性产生不利影响的杂质。

19.如本文所用,术语“非初榨植物(non-virgin plant)”是指通常出于除萃取和精炼其油以供人类食用或其他工业用途之外的目的而种植的植物。非初榨植物的例子包括但不限于樱桃树、苹果树、鳄梨树、南瓜植物、葡萄藤、柑橘树、芒果树和核果树。由于非初榨植物不是为了萃取和精炼供人类食用或其他工业用途的油而种植的,因此它们的培育和/或精炼不会消除或减少某些有毒或其他不希望的(例如产生异味或香味)的有害成分的存在。不希望受理论束缚,因为非初榨植物的种植不是为了萃取供人类食用或其他工业用途的油,因此从中萃取的油可能含有杂质,从而使后续的物理和/或化学改性变得困难。

20.如本文所用,术语“非初榨油(non-virgin oil)”是指从非初榨植物中萃取的油。

21.如本文所用,术语“初榨油(virgin oil)”是指从初榨植物中萃取的油。

22.如本文所用,术语“食用油”是指源自初榨植物或非初榨植物并经商业精炼以除去可能产生异味和香味的有毒或其他有害杂质从而使油适合人类食用的油。

23.如本文所用,术语“非食用油”是指未经商业精炼以除去可能产生异味和香味的有毒或其他有害杂质的源自初榨植物或非初榨植物的油。非食用油不适合人类食用。

24.如本文所用,术语“商业精炼”是指用于从适合人类食用或其他工业用途的油中除去可能产生异味和/或香味的有毒和/或其他有害杂质的精炼工艺。商业精炼步骤的实例包括但不限于对萃取的油进行脱胶、中和、漂白或除臭。

25.如本文所用,术语“植物物质”是指植物的任何部分,包括例如果实(在植物学意义上,包括果皮和汁囊)、叶、茎、皮、种子、花、果皮、坚果、核仁、肉质或根。本文所指的植物物质可为源自初榨植物、非初榨植物或其组合的植物物质。

26.如本文所用,术语“物理改性”是指对萃取的粗品油、精炼油、纯化油或化学改性油中的化合物的改性,其导致其中化合物的脂肪酸侧链发生交换。此类物理改性不会改变被

改性化合物的化学类别,例如对甘油三酯进行的物理改性仍产生甘油三酯。类似地,对脂肪酸酯进行的物理改性仍产生脂肪酸酯。如本文所用,物理改性还指改变(例如,富集)油纯度的改性。例如,油可以富含具有某些特性(例如,饱和脂肪酸侧链)的化合物。物理改性可包括,例如,使甘油三酯结晶以将高熔点甘油三酯(例如具有饱和脂肪酸链的甘油三酯)与低熔点甘油三酯(例如具有不饱和脂肪酸链的甘油三酯)分离;脂肪酸在甘油基酯的甘油酯骨架上的位置交换(例如甘油单酯、甘油二酯和甘油三酯);甘油基酯(例如甘油单酯、甘油二酯和甘油三酯)的甘油酯骨架上的脂肪酸与游离脂肪酸之间的脂肪酸交换(例如酯交换);或其组合。

27.如本文所用,术语“化学改性”是指对萃取的粗品油、精炼油、纯化油或物理改性油中的化合物的改性,其化学改变其中化合物的脂肪酸侧链(例如,氢化),和/或导致化合物类别变化的改性(例如,从甘油三酯形成脂肪酸、脂肪酸盐、脂肪酸酰胺、脂肪胺、脂肪醇或脂肪酸酯)。化学改性可包括,例如,组合物的氢化(即不饱和脂肪酸侧链的还原)形成饱和化合物;组合物的去质子化(即饱和脂肪酸侧链的氧化)形成不饱和化合物;组合物与有机醇的酯交换形成饱和或不饱和脂肪酸酯,例如脂肪酸甘油酯(例如,1-单酰基甘油酯或2-单酰基甘油酯、1,2-二酰基甘油酯、1,3-二酰基甘油酯)或其烷基酯(例如甲酯、乙酯、丙酯、丁酯、戊酯、己酯等);组合物的水解形成饱和或不饱和游离脂肪酸;组合物的皂化形成饱和或不饱和脂肪酸盐;脂肪酸还原形成醇;脂肪酸酰胺化形成脂肪酸酰胺;脂肪醇胺化形成烷基胺或其组合。技术人员将认识到许多化学改性是可能的。

28.如本文所用,术语“饱和分子”是指特征在于脂肪酸侧链不含不饱和度,即不含碳-碳或其他双键或三键的化合物。本文所指的饱和分子包括饱和甘油单酯、饱和甘油二酯、饱和甘油三酯、饱和脂肪酸、饱和脂肪酸酯和饱和脂肪酸盐。

29.如本文所用,术语“不饱和分子”是指特征在于脂肪酸侧链包含一个或多个碳-碳或其他双键或三键的化合物。本文所指的不饱和分子包括不饱和甘油单酯、不饱和甘油二酯、不饱和甘油三酯、不饱和脂肪酸、不饱和脂肪酸酯和不饱和脂肪酸盐。

30.发明方法

31.在一方面,本发明涉及一种由非初榨或初榨植物物质的种子、豆类、坚果、核仁或肉质材料形成组合物的方法,包括:

32.a.至少部分地将种子、豆类、坚果、核仁或肉质材料与植物物质的其他部分分开;

33.b.从种子、豆类、坚果、核仁或肉质材料中萃取包含一种或多种甘油三酯的粗品油;

34.c.任选地精炼粗品油以除去一种或多种杂质组分;和

35.d.对精炼油进行改性形成组合物。

36.在一些实施方案中,该方法进一步包括分离和/或纯化改性油。

37.用于从植物物质的种子、豆类、坚果、核仁或肉质材料形成组合物的示例性方法100示于图1中。首先,植物物质的种子、豆类、坚果、核仁或肉质材料至少部分地与植物物质的其他部分分离(步骤102)。接下来,从种子、豆类、坚果或核仁材料或肉质中萃取包含一种或多种甘油三酯的油(步骤104)。在一些实施方案中,除甘油三酯组分外,该油还包括其他杂质,如甘油二酯(例如,1,2-二酰基甘油酯、1,3-二酰基甘油酯)、甘油单酯(例如,1-单酰基甘油酯、2-单酰基甘油酯)、游离的脂肪酸、磷脂(例如,磷脂酸、磷脂酰乙醇胺、磷脂酰胆

碱、磷脂酰丝氨酸、磷脂酰肌醇等)、蛋白质、含硫化合物、含磷化合物、含氮化合物(例如烷基胺)、糖类(例如,单糖、二糖、低聚糖、多糖)、生氰糖苷、酚类和多酚类、类胡萝卜素、类固醇、维生素和矿物质,以及其他杂质。然后将萃取的油精炼以除去一种或多种杂质组分(步骤106),化学或物理改性(步骤108),并且任选地,分离或纯化所得组合物(步骤110)。

38.在一些实施方案中,所述种子、豆类、坚果、核仁或肉质材料来自非初榨植物或初榨植物。在一个优选的实施方案中,所述种子、豆类、坚果、核仁或肉质材料来自非初榨植物。不希望受理论束缚,从生命周期环境影响(例如全球变暖潜能、富营养化、酸化、土地利用、不可再生能源需求、累积取水量等)的角度来看,相对于初榨植物物质的使用,使用非初榨植物物质制备组合物可能是有利的。在一些实施方案中,从非初榨植物的种子、豆类、坚果、核仁或肉质(例如木浆)制备包含例如脂肪酸、脂肪酸盐和脂肪酸酯,例如脂肪酸的甘油酯(例如,1-单酰基甘油酯或2-单酰基甘油酯、1,2-二酰基甘油酯、1,3-二酰基甘油酯、三酰基甘油酯)、或脂肪酸烷基酯(例如,甲酯、乙酯、丙酯、丁酯、戊酯、己酯等)的组合物的全球变暖潜能(以kg co2当量计)可以低于从初榨植物物质制成的类似组合物。例如,下表给出了从不同植物物质制备1kg饱和甘油单酯的全球变暖潜能(以kg co2当量计)。

39.表1.制备1kg饱和甘油单酯的全球变暖潜能

[0040][0041][0042]

如表所示,从非初榨植物(即南瓜籽和葡萄籽)制备1kg饱和甘油单酯的全球变暖潜能低于从初榨植物(即油菜籽和棕榈)制备1kg饱和甘油单酯的全球变暖潜能。不希望受理论束缚,通过利用非初榨植物物质,植物生产的大部分环境负担可分配给该植物的初级产品(例如由葡萄酿制的酒),而不是油的生产(例如由葡萄籽生产的油),与必须承担大部分环境负担的初榨植物相比,导致整体全球变暖潜能较低。在一些实施方案中,使用根据本发明的方法从源自非初榨植物物质的组合物比从源自初榨植物物质的类似组合物具有更低的全球变暖潜能。在一些实施方案中,生产组合物的全球变暖潜能可以小于10kg co2当量(例如小于9kg co2当量、小于8kg co2当量、小于7kg co2当量、小于6kg co2当量、小于5kg co2当量、小于4kg co2当量、小于3kg co2当量、小于2kg co2当量或小于1kg co2当量)。

[0043]

分离

[0044]

在一些实施方案中,至少部分地将种子、豆类、坚果、核仁或肉质材料与植物物质的其他部分分离(步骤102)之后可以对种子、豆类、坚果、核仁或肉质材料进行化学或物理改性以提供组合物。在一些实施方案中,至少部分地将种子、豆类、坚果、核仁或肉质材料与植物物质的其他部分分离(步骤102)之后可以从种子、豆类、坚果、核仁或肉质材料中萃取油(步骤104),任选地然后可对所得油进行物理或化学改性(如在步骤108中)以提供组合

物。然后可任选地将组合物进行分离或纯化以提供随后的组合物(如在步骤110中)。

[0045]

参考图1中的步骤102,初榨和/或非初榨种子可为例如油菜籽、葡萄籽、柑橘籽、苹果籽、葵花籽、棉籽、芒果籽、红花籽、南瓜籽等;初榨和/或非初榨豆类可为例如大豆、可可豆、蓖麻、咖啡等;初榨和/或非初榨坚果可为例如花生、乳木果、树坚果等;初榨和/或非初榨核仁可为例如樱桃核仁、核果核仁、棕榈核仁、鳄梨核仁等;从中萃取油的初榨和/或非初榨肉质材料可为例如椰子、橄榄、棕榈、玉米或木浆(例如,用于萃取妥尔油)。从中获得初榨和/或非初榨种子、豆类、坚果、核仁或肉质材料的原料生物质或植物物质通常包括植物物质的其他部分,例如茎、枝、皮、肉、果肉、果渣、水和/或汁液。初榨和/或非初榨种子、豆类、坚果、核仁或肉质材料可以通过多种方法至少部分地与这些其他部分分离。在一些实施方案中,初榨和/或非初榨种子、豆类、坚果、核仁或肉质材料可以与原料生物质的其余部分手工分离(例如,用手分离)。在一些实施方案中,种子、豆类、核仁或肉质材料来自非初榨植物。在一些实施方案中,种子、豆类、核仁或肉质材料来自初榨植物。在一些实施方案中,种子、豆类、核仁或肉质材料由初榨植物和非初榨植物组合而成。

[0046]

在一些实施方案中,初榨和/或非初榨种子、豆类、坚果、核仁或肉质材料可以通过图2所示的方法200与生物质或植物物质的其余部分分离。方法200的第一步涉及将初榨和/或非初榨种子、豆类、坚果、核仁或肉质材料与生物质的其余部分成批(bulk)分离(图2中的步骤202),例如通过手工分离或通过配置为执行分离的机械设备。接下来,任选地可以例如用水或酶处理来洗涤初榨和/或非初榨种子、豆类、坚果、核仁或肉质材料,以除去残留的糖类(图2中的步骤204),任选地随后干燥湿种子、豆类、坚果、核仁或肉质材料(图2中的步骤206),例如通过加热和/或强制对流。接下来,可筛选干燥的初榨和/或非初榨种子、豆类、坚果、核仁或肉质材料,以除去微量的果皮、树枝和/或其他外来生物质组分(图2中的步骤208)。任选地,一些种子或坚果材料(例如芒果籽)也可能需要剥皮去壳(图2中的步骤210)以移除种子外部保护壳并暴露内部种子。最后,任选地可通过水洗或通过酶处理(例如,果胶酶、纤维素酶或半纤维素酶)处理种子以除去任何剩余的糖或肉质(图2中的步骤212)。在一些实施方案中,初榨和/或非初榨种子、豆类、核仁或肉质材料可通过研磨进一步加工。以上举例说明的每个分离步骤可以独立进行或以一种或多种组合进行。例如,将1530磅的歌海娜果渣(白葡萄酒渣)通过旋转筛分离机进行处理,以将种子与植物生物质的其余部分进行主体分离。然后用水清洗种子,除去种子上残留的糖。然后将种子摊开晒干以除去大量水分。然后通过强制对流干燥进一步干燥种子。然后对种子进行筛选,除去残留的皮、树枝和外来生物质,以获得100磅萃取的种子。此外,例如,将982磅的黑比诺果渣(红葡萄酒渣)通过旋转筛分离机进行处理,以将种子与生物质的其余部分进行主体分离。然后将种子摊开晒干以除去大量水分。然后通过强制对流干燥进一步干燥种子。然后对种子进行筛选,除去残留的皮、树枝和外来生物质,以获得110磅萃取的种子。此外,例如,从67.48g柠檬渣中手工提取2.6g柠檬籽。种子用colorx酶处理,并用烘箱干燥至15%水分。此外,例如,用400毫升水稀释50g苹果渣,然后用0.7毫升浓缩的colorx酶溶液处理2小时。然后过滤材料,手工移除种子,然后干燥以除去大量水分。这获得6.5g干燥的苹果种子。此外,例如,手工将鳄梨核与鳄梨肉质分离、破裂、外壳从核上剥离。将破裂的核锤成四瓣,然后将碎瓣压扁。将压扁的碎片撕裂成更小的块,然后在香料研磨机中研磨30秒,得到158g磨碎的鳄梨核。

[0047]

萃取

烷基;

[0057]

r6、r7、r

10

和r

11

在每次出现时各自独立地为

–

h、

–

or

17

或c1–

c6烷基;或者

[0058]

r4和r5可与其所连接的碳原子结合形成c=o;和/或

[0059]

r8和r9可与其所连接的碳原子结合形成c=o;和/或

[0060]r12

和r

13

可与其所连接的碳原子结合形成c=o;

[0061]r17

在每次出现时为c

1-c6烷基,

[0062]

符号表示单键或顺式或反式双键;

[0063]

n为0、1、2、3、4、5、6、7或8;

[0064]

m为0、1、2或3;

[0065]

q为0、1、2、3、4或5;和

[0066]

r为0、1、2、3、4、5、6、7或8。

[0067]

精炼/纯化

[0068]

对于许多粗品油萃取物,在没有特定精炼步骤的情况下,本文所述的一些或所有化学或物理方法要么非常无效,要么不够有效,无法用于所得组合物的预期用途。此外,在组合物随后被食用或以其他方式消耗的情况下,粗品油萃取物中的许多杂质会对组合物的性质产生不利影响。例如,在组合物用于在可食用物品上形成保护包衣的应用中,杂质会影响包衣物品的风味和/或物理外观。食用油的市售精炼通常用于除去有毒杂质或对油的风味、香味或外观产生不利影响的其他杂质。市售精炼中常用的传统精炼方法包括对油进行脱胶、中和、漂白或除臭。不希望受理论束缚,虽然市售精炼可用于从油中除去杂质,使油适合人类消费,但它们并不总是有效地除去对油的后续物理和/或化学改性有害的杂质。因此,如果需要进一步的物理和/或化学改性,则需要更严格的精炼方法。已经开发了下文所述的油精炼技术/条件,以允许有效地将油加工(例如,通过物理和/或化学改性)成适用于其中组合物被食用或应用于可食用产品的应用的组合物(例如,易腐烂物品(如农产品)的可食用包衣)。许多此类技术/条件在其他应用中也可能有用。

[0069]

在一些实施方案中,本发明涉及精炼从初榨和/或非初榨植物物质中萃取的油以使其适用于化学和/或物理改性的方法。在一些实施方案中,本发明涉及精炼从初榨和/或非初榨植物物质萃取的粗品油的方法,包括澄清、脱胶、中和、漂白、除臭和/或用溶剂洗涤油中的一种或多种。在一些实施方案中,本发明涉及精炼从非初榨和/或初榨植物萃取的粗品油的方法,包括用溶剂洗涤粗品油。在一些实施方案中,溶剂为水、醇、烃或其混合物。

[0070]

可对本发明中萃取的油的物理或化学改性(例如水解、皂化、氢化或酯交换)产生负面影响的残留杂质可包括甘油二酯(例如,1,2-二酰基甘油酯、1,3-二酰基甘油酯)、单甘油酯(例如,1-单酰甘油酯、2-单酰甘油酯)、游离脂肪酸、磷脂(例如,磷脂酸、磷脂酰乙醇胺、磷脂酰胆碱、磷脂酰丝氨酸、磷脂酰肌醇等)、蛋白质、含硫化合物、含磷化合物、含氮化合物(例如烷基胺)、糖类(例如单糖、二糖、寡糖、多糖)、生氰糖苷、酚和多酚、类胡萝卜素、类固醇、维生素和矿物质,以及其他杂质。这些杂质也可能影响风味或精炼。

[0071]

因此,在一些实施方案中,在萃取油(图1中的步骤104)之后并且在对油进行化学或物理改性(图1中的步骤108)之前,任选地可将萃取的油进行精炼和/或纯化(图1中的步骤106)。不希望受理论束缚,所述任选的精炼和/或纯化步骤可用于除去这些杂质。因此,在一些实施方案中,非初榨油和/或初榨油的任选精炼和/或纯化使油适合于化学和/或物理

改性。因此,在一些实施方案中,可能需要本文所述的精炼和/或纯化步骤以实现油的后续化学或物理改性以形成最终组合物。

[0072]

参考图3中的工艺300,萃取的油的任选纯化和/或精炼可以例如任选地包括通过例如图3中的步骤302中的离心或过滤来澄清油。任选地,可以通过例如用弱酸(例如,磷酸、柠檬酸等)处理使油脱胶,如图3中的步骤304。任选地,可以用碱(例如,naoh等)中和油,如图3中的步骤306。任选地,可以用漂白粘土(例如,富勒土、膨润土、凹凸棒石等)处理油,如图3中的步骤308。任选地,油可以通过例如蒸馏或汽提除臭,如图3中的步骤310。任选地,可以用溶剂(例如,水、醇、烃例如己烷或其任何混合物)洗涤油,例如,如图3中的步骤312。本文所述的每个分离步骤可独立进行或以一种或多种组合进行。

[0073]

如上所述,在一些实施方案中,本发明涉及一种方法(例如方法300),其可以例如允许对从初榨和/或非初榨种子、豆类、坚果、核仁或肉质材料获得(例如,萃取)的油中的甘油三酯进行改进的物理或化学改性,如图3所示。首先,在精炼之前,任选地可将油纯化,例如离心,以形成澄清油(步骤302)。接下来,任选地可将油脱胶,例如通过用弱酸如柠檬酸处理(步骤304)。然后任选地,酸化的油可通过用碱例如naoh处理进行中和(步骤306)。油的脱胶和中和可以降低油中磷和游离脂肪酸的含量。在一些实施方案中,脱胶可将磷含量降低至低于约250ppm、低于约200ppm、低于约150、低于约125ppm、低于约100ppm、低于约75ppm、低于约50ppm、低于约25ppm、低于约10ppm、低于约9ppm、低于约8ppm、低于约7ppm、低于约6ppm、低于约5ppm、低于约4ppm、低于约3ppm、低于约2ppm或低于约1ppm。在一些实施方案中,脱胶可提供基本上不含含磷化合物的油。在一些实施方案中,中和可以将脂肪酸含量降低至低于约5%、低于约4%、低于约3%、低于约2%、低于约1%或低于约0.5%。在一些实施方案中,中和可以提供基本上不含游离脂肪酸的油。任选地,可以例如通过用漂白粘土处理油来降低油的过氧化值(步骤308)。在一些实施方案中,精炼油(例如,通过用漂白粘土处理油)可导致油的过氧化值下降至低于约20meqo2/kg、低于约15meqo2/kg、低于约10meqo2/kg、低于约8meqo2/kg、低于约6meqo2/kg、低于约5meqo2/kg、低于约4meqo2/kg、低于约3meqo2/kg、低于约2meqo2/kg或低于约1meqo2/kg。在一些实施方案中,用漂白粘土处理油可提供基本上不含过氧化物的油。任选地,可将油除臭(步骤310)以除去任何残留的痕量游离脂肪酸或其他挥发性杂质。最后,任选地可以洗涤油(例如用水、醇、烃或其混合物)以除去可能对物理或化学改性产生负面影响的任何其他杂质。

[0074]

如上所述,萃取的油的任选纯化和/或精炼可例如包括对从油中萃取的油或化合物进行澄清、脱胶、中和、漂白、除臭和/或洗涤(例如,用水、醇、烃或其组合)中的一种或多种(图3)。例如,通过在85℃下用0.268g柠檬酸处理1小时,将71g澄清南瓜籽油脱胶,然后向溶液中加入1.4ml水,并将温度升高至95℃。使所得混合物反应1小时。然后,在95℃下用0.18g naoh/1.4ml水处理30分钟,将脱胶南瓜籽油中和。然后通过离心分离产物。随后,用0.725g漂白粘土和0.1wt%水在115℃和50托真空下处理30小时,对31g中和南瓜籽油进行漂白。然后通过过滤或离心分离漂白油,得到19.5g漂白油。在一些实施方案中,漂白油随后用溶剂洗涤。在一些实施方案中,在脱胶之前用溶剂洗涤粗品油。在一些实施方案中,溶剂是水、醇、烃或其混合物。

[0075]

此外,例如,向631.7g粗葡萄籽油中加入1.58g柠檬酸,将混合物加热至80℃并搅拌1小时,然后加入12.63ml水,并将温度升高至95℃再搅拌1小时。然后用2.85g naoh/

12.6ml水中和混合物,搅拌溶液30分钟。然后将溶液冷却并过滤(或离心),得到578.8g油。经测定,脱胶和中和后的葡萄籽油的游离脂肪酸含量《0.03%,过氧化值》50meq o2/kg油。随后,将7.5g漂白粘土加入299.8g中和的葡萄籽油中,并在50托真空下将混合物加热至115℃并搅拌30小时。然后将物质过滤,得到漂白的葡萄籽油。经测定,漂白葡萄籽油的游离脂肪酸含量《0.03wt%,过氧化值为3.2meq o2/kg油。随后,通过在225℃下用蒸汽处理油2.5小时,对100g漂白葡萄籽油进行脱臭,得到95.2g通过过滤分离的脱臭油。在一些实施方案中,用溶剂进一步洗涤脱臭油。在一些实施方案中,在脱胶之前用溶剂洗涤粗品油。在一些实施方案中,溶剂为水、醇、烃或其混合物。

[0076]

上述各精炼步骤可单独进行,或以一种或多种组合进行,以提高油的后续物理或化学改性效果。

[0077]

作为油精炼步骤如何影响物理或化学改性的一个例子,图4示出了在上述每个步骤后对各种样品进行30分钟氢化后葡萄籽油中甘油三酯的氢化转化率,以及氢化前油中的磷含量、游离脂肪酸(ffa)含量和过氧化值。对于仅离心而未进行任何其他精炼的葡萄籽油(样品1),实现了75%的氢化转化率。对于离心、然后在柠檬酸中脱胶、然后用naoh中和以降低磷和ffa水平的葡萄籽油(样品2),氢化转化百分比实际上显著降低至30%,即使脱胶/中和确实显著降低了磷水平(从111.6ppm到4.43ppm)和ffa百分比(从0.43%到《0.03%)。据信,这种氢化转化率的降低是由于过氧化值从脱胶/中和前的33.7meqo2/kg(样品1)增加到脱胶/中和后的》50meqo2/kg(样品2)所致。通过执行与样品2相同的步骤,然后用漂白粘土处理(样品3),磷和ffa水平保持低水平,而过氧化值降至3.2meqo2/kg,导致氢化转化率为96%,这显著高于样品1或样品2。如果葡萄籽油进一步脱臭以除去痕量ffa和其他对随后由组合物形成的包衣的性能产生负面影响的挥发性杂质(样品4),则氢化转化率没有显著影响,保持在90%以上(例如,约为92%)。

[0078]

尽管上述和图4所说明和解释的工艺可有效精炼非初榨衍生食用油(例如葡萄籽油),以便在后续化学改性步骤(如氢化)中提供高产率和其他有利性能,当应用于一些非初榨来源的非食用油,例如从桃仁、葡萄柚籽和其他非食用油中获得的油时,发现这些相同的精炼工艺不会产生有利的结果。例如,对市售来源的桃仁油和葡萄柚籽油进行1小时的氢化反应产生极低的氢化转化率。例如,如图5所示,氢化1小时后,市售来源的桃仁油(pk-1)仅获得4%的转化率,市售来源的葡萄柚籽油(gs-1)仅获得32%的转化率。对市售来源的桃仁油和葡萄柚籽油进行精炼步骤,使食用油的氢化转化率》90%(如前所述的脱胶、中和和漂白),仅将氢化转化率分别提高到51%(pk-2)和52%(gs-2),这对于许多应用来说还不够高。因此,除了上述步骤(例如脱胶、中和和/或漂白)之外,许多油(尤其是许多非食用油)可能需要额外的纯化和/或精炼步骤,以允许在随后的化学(例如氢化)或物理加工工艺中获得足够高的产率。例如,用溶剂(例如水)代替上述其他精炼步骤洗涤市售来源的油,可使桃仁油和葡萄柚籽油的氢化转化率分别提高到100%(pk-3)和65%(gs-3)。

[0079]

油的改性

[0080]

根据本发明的方法任选地包括对从初榨和/或非初榨植物物质或生物质中萃取的油进行改性。在一些实施方案中,对油进行化学改性和/或物理改性。在一些实施方案中,对油进行化学改性。在一些实施方案中,对油进行物理改性。在一些实施方案中,在化学改性之前对油进行物理改性。在一些实施方案中,在物理改性之前对油进行化学改性。然后由所

得化合物或通过向所得化合物加入或混合其他组分来形成根据本发明的组合物。下文将更详细地描述化学和物理改性。

[0081]

在任选地提纯和/或精炼萃取的油后(图1中的步骤106),任选地可对油进行物理改性,以获得可形成或用于组合物中的化合物(图1中的步骤108)。例如,对油进行物理改性可包括以下一个或多个工艺:(i)甘油三酯的结晶以分离高熔点甘油三酯(例如,具有饱和脂肪酸链的甘油三酯)和低熔点甘油三酯(例如,具有不饱和脂肪酸链的甘油三酯);(ii)甘油单酯、甘油二酯或甘油三酯的甘油酯骨架上脂肪酸的位置交换;(iii)甘油单酯、甘油二酯或甘油三酯的甘油酯骨架上脂肪酸与游离脂肪酸之间的脂肪酸交换(如酯交换)。上述例示的每个物理改性步骤可以独立地或以一个或多个组合进行。物理改性可通过将试剂溶解在溶剂中在溶液中进行。物理改性可通过液化试剂在没有外源加入溶剂的情况下进行。物理改性可通过机械混合试剂(例如,使用球磨机或等效机械方法)在固态下进行。

[0082]

在一个或多个实施方案中,对油进行物理改性以增加具有饱和脂肪酸侧链的化合物的含量。在一些实施方案中,通过结晶、冬化(winterization)、熔体分级或其任何组合对油进行物理改性。在一些实施方案中,含有物理改性油的饱和脂肪酸侧链的分子可为组合物质量的至少约50%、组合物质量的至少约55%、组合物质量的至少约60%,组合物质量的至少约65%,组合物质量的至少约70%,组合物质量的至少约75%,组合物质量的至少约80%,组合物质量的至少约85%,组合物质量的至少约90%,组合物质量的至少约95%,或组合物质量的至少约99%。在一些实施方案中,饱和分子可为组合物质量的约50%至100%、组合物质量的约50%至99%、组合物质量的约50%至95%、组合物质量的约50%至90%,组合物质量的约50%至90%,组合物质量的约50%至85%,组合物质量的约50%至80%,组合物质量的约50%至75%,组合物质量的约55%至80%,组合物质量的约60%至85%,组合物质量的约65%至90%组合物,组合物质量的约70%至95%,组合物质量的约75%至99%,组合物质量的约75%至100%,组合物质量的约80%至95%,组合物质量的约80%至99%,组合物质量的约80%至100%,组合物质量的约85%至95%,组合物质量的约85%至99%,组合物质量的约85%至100%,组合物质量的约90%至95%,组合物质量的约90%至96%,组合物质量的约90%至97%,组合物质量的约90%至98%,组合物质量的约90%至99%,组合物质量的约90%至100%。在一些实施方案中,组合物的碘值小于10、小于9、小于8、小于7、小于6、小于5、小于4、小于3或小于2。在一些实施方案中,含有饱和脂肪酸侧链的分子为一种或多种甘油单酯、甘油二酯、甘油三酯、脂肪酸、脂肪酸酯或脂肪酸盐。

[0083]

例如,油的物理改性还可包括甘油三酯的结晶以将高熔点甘油三酯(例如具有饱和脂肪酸链的甘油三酯)与低熔点甘油三酯(例如具有不饱和脂肪酸链的甘油三酯)分离。例如,将40g芒果脂(饱和脂肪含量为53%)加热至70℃,保持30分钟。然后让油在2小时内冷却至25℃并再保持1小时。然后过滤该材料以得到2g芒果脂(其饱和脂肪含量为65%)。

[0084]

例如,油的物理改性还可包括脂肪酸甘油酯(例如,甘油单酯、甘油二酯或甘油三酯)的甘油酯骨架上的脂肪酸的位置交换。

[0085]

例如,油的物理改性可包括甘油酯的甘油酯主链上的脂肪酸与游离脂肪酸之间的脂肪酸交换(例如酯交换)。例如,向20ml微波瓶中加入10.00g低芥酸菜籽油(其中棕榈酸含量为4.1%)和2.93g棕榈酸。向混合物中加入搅拌棒以确保有效混合,并在加热器中将小瓶加热至65℃。向搅拌的瓶中加入190mg 4-十二烷基苯磺酸钠,并快速封盖。加热24小时后,

将小瓶倒入150ml庚烷和150ml 70/30ipa/h2o 3ml饱和碳酸钠的搅拌混合物中。用庚烷冲洗小瓶,并将合并的混合物转移至分液漏斗中。分离庚烷层,并用150ml新鲜庚烷萃取水层。合并的庚烷洗涤液用150ml 70/30ipa/h2o萃取并干燥,得到粗甘油三酯(其中棕榈酸含量为15.3%)。

[0086]

或者,在净化和/或精炼萃取的油(图1中的步骤106)以形成第一组合物后,任选地可对油进行化学改性以获得可形成或用于后续组合物的化合物(图1中的步骤108)。例如,化学改性组合物可包括以下任一工艺:(i)氢化组合物以形成饱和化合物;(ii)组合物与有机醇的酯交换以形成饱和或不饱和脂肪酸酯,例如脂肪酸甘油酯(例如,1-单酰基甘油酯或2-单酰基甘油酯、1,2-二酰基甘油酯、1,3-二酰基甘油酯)或其烷基酯(例如,甲酯、乙酯、丙酯、丁酯、戊酯、己酯等);(iii)水解组合物形成饱和或不饱和游离脂肪酸;(iv)皂化组合物以形成饱和或不饱和脂肪酸盐;以及其他工艺,例如甘油解、酯化、去质子化、酰胺化或上述任何一种的组合。在一些实施方案中,萃取的粗品油、精炼油和/或物理改性油通过氢化、甘油解、酯交换、水解、皂化、酯化、去质子化、酰胺化或其任何组合中的至少一种化学改性。

[0087]

以上例示的组合物的每一种化学修饰可以独立地或以一种或多种组合进行。通过将试剂和/或任何催化剂溶解在溶剂中,可在溶液中进行化学改性。化学改性也可以通过液化试剂和/或任何催化剂在没有外源加入溶剂的情况下进行。化学改性也可以通过机械混合试剂和/或任何催化剂(例如,使用球磨机或等效的机械方法)在固态下进行。以下段落中给出了化学改性的示例组合,其不应被解释为在范围或精神上将本发明限制于所概述的特定组合。

[0088]

在一些实施方案中,由粗品油或精炼油萃取物中的甘油三酯氢化产生的饱和化合物可以被进一步化学改性。例如,来自氢化的饱和化合物的进一步化学改性可包括以下工艺中的一种或多种:(i)氢化甘油三酯的酯交换以形成饱和脂肪酸酯,例如脂肪酸甘油酯(例如,1-单酰基甘油酯或2-单酰基甘油酯、1,2-二酰基甘油酯、1,3-二酰基甘油酯)或其烷基酯(例如,甲酯、乙酯、丙酯、丁酯、戊酯、己酯等);(ii)氢化甘油三酯水解形成饱和游离脂肪酸;(iii)氢化甘油三酯皂化形成饱和脂肪酸盐。

[0089]

在一些实施方案中,由粗品油或精炼油萃取物中的甘油三酯氢化,然后与有机醇的酯交换产生的饱和脂肪酸酯,例如脂肪酸甘油酯(例如,1-单酰基甘油酯或2-单酰基甘油酯、1,2-二酰基甘油酯、1,3-二酰基甘油酯)或其烷基酯(例如、甲酯、乙酯、丙酯、丁酯、戊酯、己酯等)可以被进一步化学改性。例如,此类进一步的化学改性可包括:(i)饱和脂肪酸酯与有机醇的酯交换以形成不同的饱和脂肪酸酯(例如,1-单酰基甘油酯或2-单酰基甘油酯、1,2-二酰基甘油酯、1,3-二酰基甘油酯)或其烷基酯(例如,甲酯、乙酯、丙酯、丁酯、戊酯、己酯等);(ii)饱和脂肪酸酯水解形成饱和脂肪酸;(iii)饱和脂肪酸酯皂化形成饱和脂肪酸盐。

[0090]

在一些实施方案中,由粗品油或精炼油萃取物中的甘油三酯氢化然后水解产生的饱和脂肪酸可以被进一步化学改性。例如,此类进一步的化学改性可包括:(i)饱和脂肪酸与有机醇的酯化以形成饱和脂肪酸酯,例如脂肪酸甘油酯(例如,1-单酰基甘油酯或2-单酰基甘油酯,1,2-二酰基甘油酯、1,3-二酰基甘油酯)或其烷基酯(例如,甲酯、乙酯、丙酯、丁酯、戊酯、己酯等);(ii)用有机或无机碱使饱和脂肪酸去质子化以形成饱和脂肪酸盐。

[0091]

在一些实施方案中,由甘油三酯的酯交换产生的脂肪酸酯可以被进一步化学改

性。例如,来自酯交换的饱和和不饱和脂肪酸酯的此类进一步化学改性可包括以下工艺中的一种或多种:(i)来自酯交换的不饱和脂肪酸酯氢化以形成饱和脂肪酸酯,例如脂肪酸甘油酯(例如,1-单酰基甘油酯或2-单酰基甘油酯、1,2-二酰基甘油酯、1,3-二酰基甘油酯)或其烷基酯(例如,甲酯、乙酯、丙酯、丁酯、戊酯、己酯)酯等);(ii)饱和和不饱和脂肪酸酯水解形成饱和和不饱和脂肪酸;(iii)饱和和不饱和脂肪酸酯皂化形成饱和和不饱和脂肪酸盐。

[0092]

在一些实施方案中,由甘油三酯与有机醇的酯交换然后氢化得到的饱和脂肪酸酯可以被进一步化学改性。例如,此类进一步的化学修饰可包括:(i)饱和脂肪酸酯与有机醇的酯交换以形成不同的饱和脂肪酸酯,例如脂肪酸的甘油酯(例如,1-单酰基甘油酯或2-单酰基甘油酯)、1,2-二酰基甘油酯、1,3-二酰基甘油酯)或其烷基酯(例如,甲酯、乙酯、丙酯、丁酯、戊酯、己酯等);(ii)饱和脂肪酸酯水解形成饱和脂肪酸;(iii)饱和脂肪酸皂化形成饱和脂肪酸盐。

[0093]

在一些实施方案中,由甘油三酯与有机醇的酯交换然后水解产生的饱和和不饱和脂肪酸可以被进一步化学改性。例如,此类进一步的化学改性可包括:(i)不饱和脂肪酸的氢化以形成饱和脂肪酸;(ii)用有机醇酯化饱和和不饱和脂肪酸以形成饱和和不饱和脂肪酸酯,例如脂肪酸甘油酯(例如,1-单酰基甘油酯或2-单酰基甘油酯、1,2-二酰基甘油酯、1,3-二酰基甘油酯)或其烷基酯(例如,甲酯、乙酯、丙酯、丁酯、戊酯、己酯等);(iii)用有机或无机醇将饱和和不饱和脂肪酸去质子化以形成饱和和不饱和脂肪酸盐。

[0094]

在一些实施方案中,由甘油三酯水解产生的饱和和不饱和脂肪酸可以被进一步化学改性。例如,此类进一步的化学改性可包括:(i)不饱和脂肪酸的氢化以形成饱和脂肪酸;(ii)用有机醇酯化饱和和不饱和脂肪酸以形成饱和和不饱和脂肪酸酯,例如脂肪酸甘油酯(例如,1-单酰基甘油酯或2-单酰基甘油酯、1,2-二酰基甘油酯、1,3-二酰基甘油酯)或其烷基酯(例如,甲酯、乙酯、丙酯、丁酯、戊酯、己酯等);(iii)用有机或无机醇将饱和和不饱和脂肪酸去质子化以形成饱和和不饱和脂肪酸盐。

[0095]

下表2给出了粗品油或精炼油萃取物中甘油三酯的化学改性步骤的各种组合的代表性示例。任选地,这些组合可以在物理改性之前或之后进一步组合。下面给出的化学改性组合并非旨在限制范围,而是用于举例说明可用于制备含有饱和和/或不饱和脂肪酸、脂肪酸盐或脂肪酸酯的组合物的组合,脂肪酸酯包括例如脂肪酸甘油酯(例如,1-单酰甘油酯或2-单酰甘油酯、1,2-二酰甘油酯、1,3-二酰甘油酯、三酰甘油酯)或其烷基酯(例如,甲酯、乙酯、丙酯、丁酯、戊酯、己基酯等)。

[0096]

表2

–

粗品油或精炼油萃取物中甘油三酯的代表性化学改性

[0097][0098]

在一些实施方案中,对粗品油和/或精炼的初榨和/或非初榨油萃取物进行物理和/或化学改性可提供基本上不含不饱和度的甘油三酯。例如,向30g精炼葡萄籽油中加入150mg的20wt%镍氢化催化剂。然后在搪玻璃反应器中,在惰性气氛下将混合物加热至150℃,然后用氢气加压至155psi。在设定为1700rpm的搅拌下反应1小时。然后对反应器进行排气,以除去氢气,并在氮气流下冷却。然后用氯仿稀释反应物并通过硅藻土塞过滤。然后通过真空蒸馏除去溶剂,得到30g氢化葡萄籽油。此外,例如,向30g精炼南瓜籽油中加入150mg的20wt%镍氢化催化剂。然后在搪玻璃反应器中,在惰性气氛下将混合物加热至150℃,然后用氢气加压至155psi。在设定为1700rpm的搅拌下反应1小时。然后对反应器进行排气,以除去氢气,并在氮气流下冷却。然后用氯仿稀释反应物并通过硅藻土塞过滤。然后通过真空蒸馏除去溶剂,得到30g氢化南瓜籽油。

[0099]

由于本发明的精炼方法产生的精炼油更易于进行化学改性(即氢化),氢化后油中饱和分子(即单甘油单酯、甘油二酯、甘油三酯、脂肪酸、脂肪酸盐、脂肪酸酯)的含量高于粗品油或未精炼油。下表3总结了从非初榨植物物质或生物质中获得的未精炼油中的饱和脂肪酸(sfa)、单不饱和脂肪酸(mufa)和多不饱和脂肪酸(pufa)含量。有关各种初榨和非初榨油的脂肪酸含量的更全面列表,请参见dubois,v.;breton,s.;linder,m.;fanni,j.;parmentier,m.,eur.j.lipid sci.technol.109(2007),第710-732页。

[0100]

表3:油的sfa、mufa、pufa含量

[0101] 芒果酱*南瓜籽油*葡萄籽油*桃仁油**

%sfa52.8226.77.5%mufa41.326.118.476.5%pufa7.451.565.416

[0102]

*数据来自dubois,v.;breton,s.;linder,m.;fanni,j.;parmentier,m.,eur.j.lipid sci.technol.109(2007),第710-732页。

[0103]

**数据来自chamli,d.;bootello,m.a.;bouali,i.;jouhri,s.;boukhchina,s.;martinez-force,e.,grasas aceites 68.3(2017):e211。

[0104]

在一些实施方案中,根据本发明的方法产生特征在于饱和分子(即脂肪酸、脂肪酸盐或脂肪酸酯或其任何组合)含量大于50%的非初榨油。例如,在一些实施方案中,该方法产生饱和分子含量大于55%、60%、65%、70%、75%、80%、85%、90%、95%、96%、97%、98%或99%的非初榨油。

[0105]

在一个或多个实施方案中,使用本文所述的方法形成的主要含有饱和甘油三酯的组合物可以被进一步化学或物理改性。在一个或多个实施方案中,由本文所述的方法形成的主要含有饱和甘油三酯的组合物可以被进一步化学改性。在一个或多个实施方案中,由本文所述的方法形成的主要含有饱和甘油三酯的组合物可以被进一步物理改性。在一些实施方案中,由本文所述的方法形成的主要含有饱和甘油三酯的组合物通过皂化进一步改性。在一些实施方案中,由本文所述的方法形成的主要含有饱和甘油三酯的组合物通过甘油解进一步改性。在一些实施方案中,由本文所述的方法形成的主要含有饱和甘油三酯的组合物通过水解进一步改性。在一些实施方案中,由本文所述的方法形成的主要含有饱和甘油三酯的组合物通过转酯反应进一步改性。在一些实施方案中,由本文所述的方法形成的主要含有饱和甘油三酯的组合物通过酯交换进一步改性。

[0106]

在一些实施方案中,主要含有饱和甘油三酯的组合物可以被进一步化学或物理改性。例如,可以使用以下程序制备富含饱和甘油单酯(例如,1-单酰基甘油酯、2-单酰基甘油酯)和饱和甘油二酯(例如,1,2-二酰基甘油酯、1,3-二酰基甘油酯)的组合物:将2.5g甘油和0.022gnaoh加入10g氢化葡萄籽油中。然后在氮气氛下在搅拌下将混合物加热至240℃并保持1小时。然后可除去残余甘油,得到11g源自氢化葡萄籽油的组合物,其包含65%的甘油单酯、28%的甘油二酯和7%的甘油三酯。可使用以下程序制备富含饱和脂肪酸盐的组合物:将1.34g naoh加入10g氢化葡萄籽油在100ml乙醇和100ml水中的溶液中,并加热至80℃。然后将混合物加热至80℃并搅拌6小时。然后以15℃/hr的速率将反应混合物冷却至55℃。所得浆液通过热粘土布氏漏斗过滤,得到7g氢化葡萄籽油脂肪酸盐。此外,例如,将5g氢化葡萄籽油和0.68g naoh加入装有40g研磨介质的研磨罐中。然后将球磨设备设定为650rpm持续1小时。使反应混合物通过2微米筛以除去研磨介质并得到5.2g氢化葡萄籽油脂肪酸盐。

[0107]

上述方法是物理或化学改性饱和甘油三酯以产生组合物的代表性方法,组合物包含脂肪酸、脂肪酸盐和脂肪酸酯,包括脂肪酸甘油酯(例如,1-单酰基甘油酯或2-单酰基甘油酯,1,2-二酰基甘油酯、1,3-二酰基甘油酯)或其烷基酯(例如,甲酯、乙酯、丙酯、丁酯、戊酯、己酯等)。

[0108]

在一些实施方案中,甘油三酯的物理或化学改性得到富含甘油单酯(例如,1-甘油单酯、2-甘油单酯)和甘油二酯(例如,1,2-甘油二酯、1,3-甘油二酯)的组合物。例如,将

2.5g甘油和0.045g naoh加入10g精炼葡萄籽油中。然后在氮气氛下在搅拌下将混合物加热至175℃并保持3小时。然后可除去残留的甘油以得到11g源自葡萄籽油的组合物,其包含约60%的甘油单酯、30%的甘油二酯和10%的甘油三酯。此外,例如,将206g甘油和0.8g naoh加入800g市售精炼芒果脂中。然后在氮气氛下在搅拌下将混合物加热至200℃持续2小时。然后可除去残留的甘油以得到370g源自芒果脂的组合物,其包含约60%的甘油单酯、30%的甘油二酯和10%的甘油三酯。

[0109]

在一个或多个实施方案中,由本文所述的方法形成的包含甘油单酯和甘油二酯的组合物可以被进一步物理或化学改性。在一个或多个实施方案中,由本文所述的方法形成的包含甘油单酯和甘油二酯的组合物可以被进一步化学改性。在一个或多个实施方案中,由本文所述的方法形成的包含甘油单酯和甘油二酯的组合物可以被进一步物理改性。在一个或多个实施方案中,由本文所述的方法形成的包含甘油单酯和甘油二酯的组合物可以通过氢化进行改性。在一个或多个实施方案中,由本文所述的方法形成的包含甘油单酯和甘油二酯的组合物可以通过皂化进行改性。在一个或多个实施方案中,由本文所述的方法形成的包含甘油单酯和甘油二酯的组合物可以通过转酯反应进行改性。在一个或多个实施方案中,由本文所述的方法形成的包含甘油单酯和甘油二酯的组合物可以通过结晶进行改性。在一个或多个实施方案中,由本文所述的方法形成的包含甘油单酯和甘油二酯的组合物可以通过酯交换进行改性。

[0110]

在一些实施方案中,包含甘油单酯和甘油二酯的组合物被进一步物理或化学改性。例如,富含饱和甘油单酯(例如1-单酰基甘油酯、2-单酰基甘油酯)和甘油二酯(例如1,2-二酰基甘油酯、1,3-二酰基甘油酯)的组合物可通过以下方法制备:将9g源自葡萄籽油包含约60%甘油单酯、30%甘油二酯和10%甘油三酯的组合物溶解在30ml乙酸乙酯中,并加入具有150mg的20wt%镍氢化催化剂的反应器中。然后在搪玻璃反应器中,在惰性气氛下将混合物加热至150℃,然后用氢气加压至155psi。在设定为1700rpm的搅拌下反应1小时。然后对反应器进行排气,以除去氢气,并在氮气流下冷却。将反应物通过硅藻土塞过滤,并通过真空蒸馏除去溶剂,得到9g源自葡萄籽油的饱和组合物,其包含约60%甘油单酯、30%甘油二酯和10%甘油三酯。

[0111]

在一些实施方案中,从初榨和/或非初榨植物物质中萃取的甘油三酯的物理或化学改性得到富含脂肪酸烷基酯(例如,甲酯、乙酯、丙酯、丁酯、戊酯、己酯等)的组合物。例如,富含甲酯的组合物可通过以下方法制备:将3mol%k2co3加入4g市售精炼低芥酸菜籽油在6当量无水甲醇中的溶液中。将溶液在75℃搅拌1小时,然后将溶液浓缩,用水稀释,并用etoac萃取3次。合并的有机物在mgso4上干燥,过滤并浓缩,得到3.9g源自低芥酸菜籽油的甲酯。此外,例如,可通过以下工艺制备富含乙酯的组合物:将25wt%的cal-b(固定在树脂上)加入3g市售精炼低芥酸菜籽油在25当量乙醇中的溶液中。将溶液在60℃下搅拌24小时,过滤,然后浓缩。混合物用水稀释,并用乙酸乙酯萃取3次。合并的有机物在mgso4上干燥,过滤并浓缩,得到2.85g源自低芥酸菜籽油的乙酯(其中95mol%乙酯,5mol%甘油单酯)。

[0112]

在一些实施方案中,由甘油三酯形成脂肪酸烷基酯可由碱催化。在一些实施方案中,碱可为无机碱,例如氢氧化钠、氢氧化钾、碳酸钠或碳酸钾等。在一些实施方案中,碱可为有机碱,例如1,5,7-三氮杂双环[4.4.0]癸-5-烯。在一些实施方案中,碱催化剂可为多相催化剂。在一些实施方案中,碱催化剂可为均相催化剂。在一些实施方案中,由甘油三酯形

成脂肪酸烷基酯可由酶催化。在一些实施方案中,酶可为脂肪酶,例如cal-b、tl-im或ppl。在一些实施方案中,酶可固定在固体载体(例如无机载体、有机载体)上。

[0113]

在一些实施方案中,从初榨和/或非初榨植物物质中萃取的甘油三酯的物理或化学改性得到脂肪酸。例如,将100g市售精炼芒果脂加入100g水中。然后将混合物在压力容器(约600psi)中加热至250℃,同时在氮气氛下搅拌1小时。然后使反应冷却,得到75g芒果脂游离脂肪酸。此外,例如,将106g市售精炼椰油加入100g水中。然后将混合物在压力容器中(约600psi)加热至250℃,同时在氮气氛下搅拌2小时。然后使反应冷却,得到100g含有约5mol%椰油单甘油酯的椰油脂肪酸。

[0114]

在一些实施方案中,由本文所述的方法形成的包含脂肪酸的组合物可以被进一步物理或化学改性。在一些实施方案中,由本文所述的方法形成的包含脂肪酸的组合物可以被进一步化学改性。在一些实施方案中,由本文所述的方法形成的包含脂肪酸的组合物可以被进一步物理改性。在一些实施方案中,由本文所述的方法形成的包含脂肪酸的组合物可以通过氢化进行改性。在一些实施方案中,由本文所述的方法形成的包含脂肪酸的组合物可以通过甘油解进行改性。在一些实施方案中,由本文所述的方法形成的包含脂肪酸的组合物可以通过皂化进行改性。在一些实施方案中,由本文所述的方法形成的包含脂肪酸的组合物可以通过转酯反应进行改性。在一些实施方案中,由本文所述的方法形成的包含脂肪酸的组合物可以通过酯交换来改性。

[0115]

在一些实施方案中,由本文所述方法产生的含有脂肪酸的组合物被进一步物理或化学改性。例如,可通过以下说明性方法从相应的不饱和脂肪酸制备富含饱和脂肪酸的组合物:在压力容器中将0.5mol%镍氢化催化剂加入1g亚油酸/30ml环己烷中。以1200rpm搅拌溶液,加热至140℃并加压至160psi氢气。3.5小时后,取样并测定不饱和度降低了41%。另外,例如,在压力容器中将0.5mol%镍氢化催化剂加入到在30ml环己烷中的1g油酸中。以1200rpm搅拌溶液,加热至140℃并加压至160psi氢气。3.5小时后,取样并测定不饱和度降低了97%。可以使用例如以下方法从相应的脂肪酸制备富含甘油单酯和甘油二酯的组合物:将油酸(700g)和甘油(912g)在装有搅拌棒的2颈圆底烧瓶中混合,搅拌棒装有蒸馏头以收集反应过程中产生的水。向烧瓶中注入氮气,搅拌并加热至220℃,持续12小时。使反应混合物冷却至室温,并通过水和etoac的液/液分离除去甘油。有机层用盐水洗涤,在mgso4上干燥,并浓缩成富含油酸的甘油单酯和甘油二酯的组合物(其中62mol%甘油单酯、34mol%甘油二酯、3mol%甘油三酯和1%游离脂肪酸)。另外,例如,将300g癸酸和5当量甘油在230℃下搅拌3小时。将混合物冷却,并分离甘油层,得到305g富含甘油单酯和甘油二酯的组合物(其中甘油单酯含量为88mol%、甘油二酯含量为10mol%和甘油含量为2mol%)。可以使用例如以下方法从相应的脂肪酸制备富含甘油三酯的组合物:在60℃下向180g癸酸和0.3当量甘油中加入10wt%cal-b(固定在树脂上)。将溶液在60℃真空(20托)下保持,同时连续除去水24小时,得到富含甘油三酯的组合物(其中甘油三酯含量》95%)。可以使用例如以下方法从相应的脂肪酸制备富含脂肪酸盐的组合物:向50ml zro2研磨罐中装入1g硬脂酸、粉状naoh(1.05当量)和zro2研磨珠(40g,3mm)。将混合物在retsch cm 200行星球磨机中以650rpm研磨1小时。所得混合物用热甲醇(50ml)萃取。通过硅藻土过滤除去固体,减压浓缩滤液,得到925mg硬脂酸钠。

[0116]

纯化与分离

[0117]

在一个或多个实施方案中,本发明的方法任选地包括萃取的粗品油、精炼油、化学改性油和/或物理改性油的纯化和/或分离过程。在一些实施方案中,萃取后对油进行纯化和/或分离。在一些实施方案中,精炼后对油进行纯化和/或分离。在一些实施方案中,化学改性后对油进行纯化和/或分离。在一些实施方案中,物理改性后对油进行纯化和/或分离。在一个优选的实施方案中,在物理和/或化学改性后对油进行纯化和/或分离。

[0118]

在一些实施方案中,物理和化学改性可用于帮助或简化分离和/或纯化过程。在一些实施方案中,物理或化学改性可以改变组合物或组合物组分的物理性能,例如在溶剂中的溶解度、分配系数(即组合物组分在两种或更多种不混溶相之间的分布)、熔点和/或沸点。在一些实施方案中,组合物或组合物组分的物理性能的变化可用于帮助分离组合物内的单个组分。化学改性后的分离和/或纯化可有助于从组合物中分离出一种或多种可单独使用或与一种或多种其他优选组分组合使用的具有实质纯度的优选组分。优选的组分可为饱和和/或不饱和脂肪酸、脂肪酸盐或脂肪酸酯,例如脂肪酸甘油酯(例如,1-单酰基甘油酯或2-单酰基甘油酯、1,2-二酰基甘油酯、1,3-二酰基甘油酯、三酰基甘油酯)或其烷基酯(例如,甲酯、乙酯、丙酯、丁酯、戊酯、己酯等)。分离和/或纯化可产生一种或多种具有实质纯度的优选组分。在一些实施方案中,优选组分可为至少约50%(质量百分比或摩尔百分比)纯度、至少约55%(质量百分比或摩尔百分比)纯度、至少约60%(质量百分比或摩尔百分比)纯度、至少约65%(质量百分比或摩尔百分比)纯度、至少约70%(质量百分比或摩尔百分比)纯度、至少约75%(质量百分比或摩尔百分比)纯度、至少约80%(质量百分比或摩尔百分比)纯度、至少约85%(质量百分比或摩尔百分比)纯度、至少约90%(质量百分比或摩尔百分比)纯度、或至少约99%(质量百分比或摩尔百分比)纯度。在一些实施方案中,优选组分的纯度可为约50%至100%(质量百分比或摩尔百分比)、约55%至100%(质量百分比或摩尔百分比)、约60%至100%(质量百分比或摩尔百分比)、约65%至100%(质量百分比或摩尔百分比)、约70%至100%(质量百分比或摩尔百分比)、约75%至100%(质量百分比或摩尔百分比)、约80%至100%(质量百分比或摩尔百分比)、约85%至100%(质量百分比或摩尔百分比)、约90%至100%(质量百分比或摩尔百分比)、约95%至100%(质量百分比或摩尔百分比)。

[0119]

在一些实施方案中,物理或化学改性可用于改变组合物或组合物组分在一种或多种溶剂中的溶解度或分散性。溶剂可包括水、醇溶剂(例如甲醇、乙醇、异丙醇等)、醚(例如乙醚、四氢呋喃、甲基叔丁基醚等)、酯(例如乙酸甲酯、乙酸乙酯等),或其他有机溶剂(例如丙酮、甲乙酮、二氯甲烷、二氯乙烷、氯仿、乙腈等)。在一些实施方案中,组合物在一种或多种溶剂中的浓度小于约50g/l、小于约100g/l、小于约150g/l、小于约200g/l、小于约250g/l、小于约300g/l或小于约350g/l。在一些实施方案中,组合物在一种或多种溶剂中的浓度为约50g/l至约150g/l、约100g/l至约200g/l、约150g/l至约250g/l、约200g/l至约300g/l、约250g/l至约350g/l或约50g/l至约350g/l。在一些实施方案中,可将溶剂加入溶解或分散在不同溶剂中的组合物中,以调节组合物或组合物内组分的溶解度。在一些实施方案中,向溶解在不同溶剂中的组合物加入溶剂可增加组合物或组合物内组分的溶解度。在一些实施方案中,向溶解在不同溶剂中的组合物加入溶剂可降低组合物或组合物内组分的溶解度。在一些实施方案中,通过从粗品油或各种化学改性步骤中除去残余杂质,改变组合物或组合物组分的溶解度或分散性可有助于纯化组合物或组合物的单个组分。在一些实施方案

中,改变溶解度或分散性可有助于将组合物内的单个组分与组合物内的其他组分分离。

[0120]

组合物或组合物内组分的溶解度也可随温度变化。在一些实施方案中,可改变溶液或分散体的温度以调节组合物或组合物的单个组分的溶解度。通过将溶液或分散体保持在特定温度,或通过在特定范围内调节温度,由于在给定温度或温度范围下优选组分和非优选组分之间的溶解度不同,可将组合物的优选组分与非优选组分分离。在一些实施方案中,优选组分可为饱和和/或不饱和脂肪酸、脂肪酸盐或脂肪酸酯,例如脂肪酸的甘油酯(例如,1-单酰基甘油酯或2-单酰基甘油酯、1,2-二酰基甘油酯、1,3-二酰基甘油酯、三酰基甘油酯)或其烷基酯(例如,甲酯、乙酯、丙酯、丁酯、戊酯、己酯等)。在一些实施方案中,非优选组分可为来自粗品油或各种化学改性步骤的残余杂质。在一些实施方案中,所选温度或温度范围可增加溶液或分散体中组合物的优选组分相对于非优选组分的浓度。在一些实施方案中,所选温度或温度范围可降低溶液或分散体中组合物的优选组分相对于非优选组分的浓度。在一些实施方案中,优选温度为约0℃、约5℃、约10℃、约15℃、约20℃、约25℃、约30℃、约35℃、约40℃、约45℃、约50℃、约55℃、约60℃、约65℃、约70℃、约75℃、约80℃、约85℃、约90℃、约95℃、和约100℃。在一些实施方案中,优选温度范围为约0℃至约40℃、约10℃至约50℃、约20℃至约60℃、约30℃至约70℃、约40℃至约80℃、约50℃至约90℃、约60℃至约100℃、约20℃至约40℃,约30℃至约50℃,约40℃至约60℃、约50℃至约70℃、和约60℃至约80℃。

[0121]

在一些实施方案中,将脂肪酸的饱和甘油酯(例如,饱和1-单酰基甘油酯、饱和2-单酰基甘油酯、饱和1,2-二酰基甘油酯、饱和1,3-二酰基甘油酯或饱和三酰基甘油酯)与组合物的其他非优选组分分离。例如,将100ml无水乙醇加入25g来自芒果脂的1-甘油单酯(其中饱和甘油单酯含量为54%)中。在搅拌下将混合物加热至70℃并保持恒定30分钟。然后让物料在1小时内冷却至18℃。然后将所得浆液过滤以从芒果脂中分离出9.4g纯化的甘油单酯(其中饱和甘油单酯含量为82%)。另外,例如,向600g饱和脂肪酸甘油酯(其中33%的甘油二酯)中加入200g/l的无水乙醇。在搅拌下将溶液加热至80℃并保持恒定30分钟。然后在1小时内使材料冷却至30℃,并过滤所得浆料。向过滤的材料中加入200g/l的无水乙醇。将溶液在搅拌下再次加热至80℃并保持恒定30分钟。然后在1小时内使材料冷却至30℃,并过滤所得浆液。向过滤的材料中加入130g/l的己烷。在搅拌下将溶液加热到60℃并保持恒定30分钟。然后在1小时内使材料冷却至40℃,并将所得浆料过滤,得到饱和脂肪酸甘油酯的组合物(其中二酰基甘油酯含量为95%)。

[0122]

在一些实施方案中,物理和/或化学改性可改变组合物单个组分的分配系数(即分子在两个或更多个不混溶相之间的相对分布)。在一些实施方案中,两个或更多个不混溶相可包括组合物。溶剂可包括水(例如,ph值范围为2至12)、醇溶剂(例如,甲醇、乙醇、异丙醇等)、醚(例如,乙醚、四氢呋喃、甲基叔丁基醚等)、酯(例如,乙酸甲酯、乙酸乙酯等)、或其他有机溶剂(例如丙酮、甲乙酮、二氯甲烷、二氯乙烷、氯仿、乙腈等)。通过将组合物的单个组分溶解或分散在两个或更多个不混溶相之间,由于组合物的优选组分和非优选组分的分配系数不同,可以将组合物的优选组分与非优选组分分离。在一些实施方案中,优选组分可为饱和和/或不饱和脂肪酸、脂肪酸盐或脂肪酸酯,例如脂肪酸甘油酯(例如,1-单酰基甘油酯或2-单酰基甘油酯、1,2-二酰基甘油酯、1,3-二酰基甘油酯、三酰基甘油酯)或其烷基酯(例如,甲酯、乙酯、丙酯、丁酯、戊酯、己酯等)。在一些实施方案中,非优选组分可为来自粗品油

或来自各种化学改性步骤的残留杂质。

[0123]

在一些实施方案中,物理和/或化学改性可以改变组合物或组合物的单个组分的熔点。通过将组合物保持在特定温度,或通过在特定范围内调节温度,由于组合物的优选组分和非优选组分之间的熔点不同,可以将组合物的优选组分与非优选组分分离。在一些实施方案中,组合物的非优选组分可为脂肪酸酯,例如脂肪酸甘油酯(例如,1-单酰基甘油酯或2-单酰基甘油酯、1,2-二酰基甘油酯、1,3-二酰基甘油酯、甘油三酯)或其烷基酯(例如,甲酯、乙酯、丙酯、丁酯、戊酯、己酯等)。在一些实施方案中,非优选组分可为来自粗品油或来自各种化学改性步骤的残留杂质。在一些实施方案中,所选温度或温度范围可增加液相中组合物的优选组分相对于非优选组分的比率。在一些实施方案中,所选温度或温度范围可降低溶液或分散体中组合物的优选组分相对于非优选组分的比率。在一些实施方案中,优选的温度为约0℃、约5℃、约10℃、约15℃、约20℃、约25℃、约30℃、约35℃、约40℃,约45℃,约50℃,约55℃,约60℃,约65℃,约70℃,约75℃,约80℃,约85℃,约90℃、约95℃和约100℃。在一些实施方案中,优选的温度范围为约0℃至约40℃、约10℃至约50℃、约20℃至约60℃、约30℃至约70℃,约40℃至约80℃,约50℃至约90℃,约60℃至约100℃,约20℃至约40℃,约30℃至约50℃、约40℃至约60℃、约50℃至约70℃和约60℃至约80℃。在一些实施方案中,优选组分和非优选组分之间的熔点差不小于约10℃、不小于约15℃、不小于约20℃、不小于约25℃、不小于约30℃、不小于约35℃、不小于约40℃、不小于约45℃、不小于约50℃、不小于约60℃、不小于约70℃、不小于约80℃、不小于约90℃、或不小于约100℃。

[0124]

在一些实施方案中,在对萃取和/或精炼油进行化学和/或物理改性之后,将饱和脂肪酸甘油酯(例如,饱和1-单酰基甘油酯、饱和2-单酰基甘油酯、饱和1,2-二酰基甘油酯、饱和1,3-二酰基甘油酯或饱和三酰基甘油酯)与组合物的其他非优选组分分离。例如,将30g源自芒果脂的甘油酯组合物(其中甘油单酯含量为85%和碘值为35)在搅拌下加热至80℃直至材料完全液化。然后使材料冷却至60℃,并向混合物中加入0.5重量%的纯甘油单硬脂酸酯。将材料搅拌16小时,然后过滤。过滤后的材料在搅拌下再次加热至80℃,直至材料完全液化。然后使材料冷却至67℃,并向混合物中加入0.5重量%的纯甘油单硬脂酸酯。将材料搅拌16小时,然后过滤,得到来自芒果脂的纯化甘油酯组合物(其中甘油单酯含量》95%和碘值为14)。

[0125]

在一些实施方案中,在对萃取和/或精炼油进行化学和/或物理改性之前,将饱和脂肪酸甘油酯(例如,饱和1-单酰基甘油酯、饱和2-单酰基甘油酯、饱和1,2-二酰基甘油酯、饱和1,3-二酰基甘油酯或饱和三酰基甘油酯)与组合物的其他非优选组分分离。

[0126]

在一些实施方案中,物理和/或化学改性可以改变组合物或组合物的单个组分的沸点。通过将组合物保持在特定温度和/或压力下,或通过在特定范围内调节温度和/或压力,由于组合物中的优选组分和非优选组分之间的沸点不同,可将组合物的优选组分与非优选组分分离。在一些实施方案中,组合物的非优选组分可为脂肪酸酯,例如脂肪酸甘油酯(例如,1-单酰基甘油酯或2-单酰基甘油酯、1,2-二酰基甘油酯、1,3-二酰基甘油酯、甘油三酯)或其烷基酯(例如,甲酯、乙酯、丙酯、丁酯、戊酯、己酯等)。在一些实施方案中,非优选组分可为来自粗品油或来自各种化学改性步骤的残留杂质。在一些实施方案中,蒸馏从组合物中除去残留的甘油或氢氧化钠。在一些实施方案中,基于沸点的纯化可得到具有以下纯度的优选组分的组合物:至少约50%(质量百分比或摩尔百分比)纯度、至少约55%(质量百

分比或摩尔百分比)纯度、至少约60%(质量百分比或摩尔百分比)纯度、至少约65%(质量百分比或摩尔百分比)纯度、至少约70%(质量百分比或摩尔百分比)纯度、至少约75%(质量百分比或摩尔百分比)纯度、至少约80%(质量百分比或摩尔百分比)纯度、至少约85%(质量百分比或摩尔百分比)纯度、至少约90%(质量百分比或摩尔百分比)纯度、或至少约99%(质量百分比或摩尔百分比)纯度。在一些实施方案中,基于沸点的纯化可得到具有以下纯度范围的优选组分的组合物:约50%至100%(质量百分比或摩尔百分比)、约55%至100%(质量百分比或摩尔百分比)、约60%至100%(质量百分比或摩尔百分比)、约65%至100%(质量百分比或摩尔百分比)、约70%至100%(质量百分比或摩尔百分比)、约75%至100%(质量百分比或摩尔百分比)、约80%至100%(质量百分比或摩尔百分比)、约85%至100%(质量百分比或摩尔百分比)、约90%至100%(质量百分比或摩尔百分比)、或约95%至100%(质量百分比或摩尔百分比)。

[0127]

上述方法是在对甘油三酯进行物理和/或化学改性以产生包含脂肪酸、脂肪酸盐和脂肪酸酯(包括脂肪酸甘油酯(例如,1-单酰基甘油酯或2-单酰基甘油酯、1,2-二酰基甘油酯、1,3-二酰基甘油酯、三酰基甘油酯)或其烷基酯(例如,甲酯、乙酯、丙酯、丁酯)、戊酯、己酯等))的组合物之后从非优选组分中分离和/或纯化组合物的优选组分的代表性方法。在一些实施方案中,分离和/或纯化方法可产生基本上不含不饱和分子(例如不饱和脂肪酸、不饱和脂肪酸盐、不饱和脂肪酸酯)的组合物。在一些实施方案中,饱和分子可为组合物质量的至少约50%、组合物质量的至少约55%、组合物质量的至少约60%、组合物质量的至少约65%、组合物质量的至少约70%、组合物质量的至少约75%、组合物质量的至少约80%、组合物质量的至少约85%、组合物质量的至少约90%、组合物质量的至少约95%、或组合物质量的至少约99%。在一些实施方案中,饱和分子可为组合物质量的约50%至100%、组合物质量的约50%至99%、组合物质量的约50%至95%、组合物质量的约50%至90%、组合物质量的约50%至90%、组合物质量的约50%至85%、组合物质量的约50%至80%、组合物质量的约50%至75%、组合物质量的约55%至80%、组合物质量的约60%至85%、组合物质量的约65%至90%组合物、组合物质量的约70%至95%、组合物质量的约75%至99%、组合物质量的约75%至100%、组合物质量的约80%至95%、组合物质量的约80%至99%、组合物质量的约80%至100%、组合物质量的约85%至95%、组合物质量的约85%至99%、组合物质量的约85%至100%、组合物质量的约90%至95%、组合物质量的约90%至96%、组合物质量的约90%至97%、组合物质量的约90%至98%、组合物质量的约90%至99%、组合物质量的约90%至100%。在一些实施方案中,组合物的碘值小于10、小于9、小于8、小于7、小于6、小于5、小于4、小于3或小于2。在一些实施方案中,组合物可以基本上不含脂肪酸、脂肪酸盐或含有反式双键的脂肪酸酯(即反式脂肪)。

[0128]

在一些实施方案中,分离和/或纯化方法可以产生基本上不含饱和分子(例如饱和脂肪酸、饱和脂肪酸盐、饱和脂肪酸酯)的组合物。在一些实施方案中,不饱和分子可为组合物质量的至少约50%、组合物质量的至少约55%、组合物质量的至少约60%、组合物质量的至少约65%、组合物质量的至少约70%、组合物质量的至少约75%、组合物质量的至少约80%、组合物质量的至少约85%、组合物质量的至少约90%、组合物质量的至少约95%、或组合物质量的至少约99%。在一些实施方案中,不饱和分子可为组合物质量的约50%至100%、组合物质量的约50%至99%、组合物质量的约50%至95%、组合物质量的约50%至

90%、组合物质量的约50%至90%、组合物质量的约50%至85%、组合物质量的约50%至80%、组合物质量的约50%至75%、组合物质量的约55%至80%、组合物质量的约60%至85%、组合物质量的约65%至90%组合物、组合物质量的约70%至95%、组合物质量的约75%至99%、组合物质量的约75%至100%、组合物质量的约80%至95%、组合物质量的约80%至99%、组合物质量的约80%至100%、组合物质量的约85%至95%、组合物质量的约85%至99%、组合物质量的约85%至100%、组合物质量的约90%至95%、组合物质量的约90%至96%、组合物质量的约90%至97%、组合物质量的约90%至98%、组合物质量的约90%至99%、或组合物质量的约90%至100%。

[0129]

本发明公开的组合物

[0130]

根据本发明的方法可用于改性已从初榨和/或非初榨植物物质中萃取的包含甘油三酯(即,式i化合物)的油以形成组合物,其中式i为:

[0131][0132]

其中:

[0133]

r1、r2和r3在每次出现时各自独立地为式ii片段,其中式ii为:

[0134][0135]

其中:

[0136]

r4、r5、r8、r9、r

12

、r

13

、r

14

、r

15

和r

16

在每次出现时各自独立地为-h、-oh、-or

17

或c

1-c6烷基;

[0137]

r6、r7、r

10

和r

11

在每次出现时各自独立地为-h、

–

or

17

或c1–

c6烷基;或者

[0138]

r4和r5可与其所连接的碳原子结合形成c=o;和/或

[0139]

r8和r9可与其所连接的碳原子结合形成c=o;和/或

[0140]r12

和r

13

可与其所连接的碳原子结合形成c=o;

[0141]r17

在每次出现时都是c

1-c6烷基,

[0142]

符号表示单键或顺式或反式双键;

[0143]

n为0、1、2、3、4、5、6、7或8;

[0144]

m为0、1、2或3;

[0145]

q为0、1、2、3、4或5;和

[0146]

r为0、1、2、3、4、5、6、7或8。

[0147]

通过本文所述的方法由甘油三酯(例如,式i化合物)形成的组合物中的任何化合物可包括一个或多个以下式ii片段:

[0148]

[0149]

[0150][0151]

在一个或多个实施方案中,由本文所述的方法形成的组合物包含基本上不含不饱和度的甘油三酯。在一些实施方案中,饱和甘油三酯可为组合物质量的至少约50%、组合物

质量的至少约55%、组合物质量的至少约60%、组合物质量的至少约65%、组合物质量的至少约70%、组合物质量的至少约75%、组合物质量的至少约80%、组合物质量的至少约85%、组合物质量的至少约90%、组合物质量的至少约95%、或组合物质量的至少约99%。在一些实施方案中,饱和甘油三酯可为组合物质量的约50%至100%、组合物质量的约50%至99%、组合物质量的约50%至95%、组合物质量的约50%至90%、组合物质量的约50%至90%、组合物质量的约50%至85%、组合物质量的约50%至80%、组合物质量的约50%至75%、组合物质量的约55%至80%、组合物质量的约60%至85%、组合物质量的约65%至90%、组合物质量的约70%至95%、组合物质量的约75%至99%、组合物质量的约75%至100%、组合物质量的约80%至95%、组合物质量的约80%至99%、组合物质量的约80%至100%、组合物质量的约85%至95%、组合物质量的约85%至99%、组合物质量的约85%至100%、组合物质量的约90%至95%、组合物质量的约90%至96%、组合物质量的约90%至97%、组合物质量的约90%至98%、组合物质量的约90%至99%、组合物质量的约90%至100%。在一些实施方案中,组合物的碘值小于10、小于9、小于8、小于7、小于6、小于5、小于4、小于3或小于2。

[0152]

在一些实施方案中,由本文所述方法形成的组合物的甘油三酯含量可为小于组合物的约15%、小于组合物的约14%、小于组合物的约13%、小于约组合物的12%、小于组合物的约11%、小于组合物的约10%、小于组合物的约9%、小于组合物的约8%、小于组合物的约7%、小于组合物的约6%、小于组合物的约5%、小于组合物的约4%、小于组合物的约2%、或小于组合物的约1%。在一些实施方案中,组合物可基本上不含甘油三酯。

[0153]

通过本文所述方法由甘油三酯(例如,式i化合物)形成的组合物中的化合物可任选地包括脂肪酸。因此,通过本文所述方法由甘油三酯(例如,式i化合物)形成的组合物中的化合物可任选地包括一种或多种式iii化合物,其中式iii为:

[0154][0155]

其中:

[0156]

r1、r2、r5、r6、r9、r

10

、r

11

、r

12

和r

13

在每次出现时各自独立地为-h、-oh、-or

14

或c

1-c6烷基;

[0157]

r3、r4、r7和r8在每次出现时各自独立地为

–

h、

–

or

14

或c1–

c6烷基;或者

[0158]

r1和r2可与其所连接的碳原子结合形成c=o;和/或

[0159]

r5和r6可与其所连接的碳原子结合形成c=o;和/或

[0160]

r9和r

10

可与其所连接的碳原子结合形成c=o;

[0161]r14

在每次出现时为c

1-c6烷基,

[0162]

符号表示单键或顺式或反式双键;

[0163]

n为0、1、2、3、4、5、6、7或8;

[0164]

m为0、1、2或3;

[0165]

q为0、1、2、3、4或5;和

[0166]

r为0、1、2、3、4、5、6、7或8。

[0167]

通过本文所述的方法由甘油三酯(例如,式i化合物)形成的组合物可以任选地包括一种或多种以下脂肪酸化合物(例如,式iii化合物):

[0168]

[0169]

[0170]

[0171][0172]

在一些实施方案中,组合物可以富含脂肪酸(例如饱和和不饱和脂肪酸)。在一些实施方案中,脂肪酸含量可为组合物质量的至少约50%、组合物质量的至少约55%、组合物质量的至少约60%、组合物质量的至少约65%、组合物质量的至少约70%、组合物质量的至少约75%、组合物质量的至少约80%、组合物质量的至少约85%、组合物质量的至少约90%、组合物质量的至少约95%、或组合物质量的至少约99%。在一些实施方案中,脂肪酸含量可为组合物质量的约50%至100%、组合物质量的约50%至99%、组合物质量的约50%至95%、组合物质量的约50%至90%、组合物质量的约50%至90%、组合物质量的约50%至85%、组合物质量的约50%至80%、组合物质量的约50%至75%、组合物质量的约55%至80%、组合物质量的约60%至85%、组合物质量的约65%至90%组合物、组合物质量的约70%至95%、组合物质量的约75%至99%、组合物质量的约75%至100%、组合物质量的约80%至95%、组合物质量的约80%至99%、组合物质量的约80%至100%、组合物质量的约85%至95%、组合物质量的约85%至99%、组合物质量的约85%至100%、组合物质量的约90%至95%、组合物质量的约90%至96%、组合物质量的约90%至97%、组合物质量的约90%至98%、组合物质量的约90%至99%、或组合物质量的约90%至100%。

[0173]

通过本文所述的方法由甘油三酯(例如,式i化合物)形成的组合物可任选地包括脂肪酸盐。因此,通过本文所述的方法由甘油三酯(例如,式i化合物)形成的组合物中的化合物可任选地包括一种或多种式iv化合物,其中式iv为:

[0174][0175]

其中:

[0176]

r1、r2、r5、r6、r9、r

10

、r

11

、r

12

和r

13

在每次出现时各自独立地为-h、-oh、-or

14

或c

1-c6烷基;

[0177]

r3、r4、r7和r8在每次出现时各自独立地为

–

h、

–

or

14

或c1–

c6烷基;或者

[0178]

r1和r2可与其所连接的碳原子结合形成c=o;和/或

[0179]

r5和r6可与其所连接的碳原子结合形成c=o;和/或

[0180]

r9和r

10

可与其所连接的碳原子结合形成c=o;

[0181]r14

在每次出现时为c

1-c6烷基,

[0182]

符号表示单键或顺式或反式双键;

[0183]

n为0、1、2、3、4、5、6、7或8;

[0184]

m为0、1、2或3;

[0185]

q为是0、1、2、3、4或5;

[0186]

r为0、1、2、3、4、5、6、7或8;和

[0187]

x

p

为阳离子抗衡离子,其电荷态为p,且p为1、2或3。

[0188]

通过本文所述的方法由甘油三酯(例如,式i化合物)形成的组合物中的化合物可以任选地包括一种或多种以下脂肪酸盐化合物,例如钠盐、钾盐、钙盐,或镁盐(例如,式iv化合物),其中x

p

为na

、k

、ca

2

或mg

2

:

[0189]

[0190]

[0191]

[0192][0193]

在一些实施方案中,脂肪酸盐可为钠盐、钾盐、钙盐或镁盐。在一些实施方案中,阳离子抗衡离子可具有 1的电荷态,可具有 2的电荷态,或可具有 3的电荷态。

[0194]

在一些实施方案中,组合物可富含脂肪酸盐(例如饱和脂肪酸盐、不饱和脂肪酸盐)。在一些实施方案中,脂肪酸盐可为组合物质量的至少约30%、组合物质量的至少约35%、组合物质量的至少约40%、组合物质量的至少约45%、组合物质量的至少约50%、组合物质量的至少约55%、组合物质量的至少约60%、组合物质量的至少约65%、组合物质量的至少约70%、组合物质量的至少约75%、组合物质量的至少约80%、组合物质量的至少约85%、组合物质量的至少约90%、组合物质量的至少约95%、或组合物质量的至少约99%。在一些实施方案中,脂肪酸盐可为组合物质量的约30%至100%、组合物质量的约30%至99%、组合物质量的约30%至95%、组合物质量的约30%至90%、组合物质量的约30%至85%、组合物质量的约30%至80%、组合物质量的约30%至75%、组合物质量的约30%至70%、组合物质量的约30%至65%、组合物质量的约30%至60%、组合物质量的约30%至55%、组合物质量的约35%至60%、组合物质量的约40%至65%、组合物质量的约45%至70%、组合物的质量约50%至75%、组合物质量的约55%至80%、组合物质量的约60%至85%、组合物质量的约65%至90%、组合物质量的约70%至95%、组合物质量的约75%至99%、组合物质量的约75%至100%、组合物质量的约80%至95%、组合物质量的约80%至99%、组合物质量的约80%至100%、组合物质量的约85%至95%、组合物质量的约85%至99%、组合物质量的约85%至100%、组合物质量的约90%至95%、组合物质量的约90%至96%、组合物质量的约90%至97%、组合物质量的约90%至98%、组合物质量的约90%至99%、或组合物质量的约90%至100%。

[0195]

在一些实施方案中,脂肪酸盐(例如饱和脂肪酸盐、不饱和脂肪酸盐)可以小于组合物质量的约30%、小于组合物质量的约25%、小于组合物质量的约25%、小于组合物质量的约20%、小于组合物质量的约15%、小于组合物质量的约10%、小于组合物质量的约9%、小于组合物质量的约8%、小于组合物质量的约7%、小于组合物质量的约6%、小于组合物质量的约5%、小于组合物质量的约4%、小于组合物质量的约3%、小于组合物质量的约

2%、或小于组合物质量的约1%。在一些实施方案中,组合物可基本上不含脂肪酸盐。在一些实施方案中,脂肪酸盐可为组合物质量的约1%至约30%、组合物质量的约1%至约25%、组合物质量的约1%至约20%、组合物质量的约1%至约15%、组合物质量的约1%至约10%、或组合物质量的约1%至约6%。

[0196]

通过本文所述的方法由甘油三酯(例如,式i化合物)形成的组合物可以任选地包括1-单酰基甘油酯。因此,通过本文所述的方法由甘油三酯(例如,式i化合物)形成的组合物中的化合物可以任选地包括一种或多种式v的化合物,其中式v为:

[0197][0198]

其中:

[0199]

r4、r5、r8、r9、r

12

、r

13

、r

14

、r

15

和r

16

在每次出现时各自独立地为-h、-oh、-or

17

或c1-c6烷基;

[0200]

r6、r7、r

10

和r

11

在每次出现时各自独立地为

–

h、

–

or

17

或c1–

c6烷基;或者

[0201]

r4和r5可与其所连接的碳原子结合形成c=o;和/或

[0202]

r8和r9可与其所连接的碳原子结合形成c=o;和/或

[0203]r12

和r

13

可与其所连接的碳原子结合形成c=o;

[0204]r17

在每次出现时为c

1-c6烷基,

[0205]

符号表示单键或顺式或反式双键;

[0206]

n为0、1、2、3、4、5、6、7或8;

[0207]

m为0、1、2或3;

[0208]

q为0、1、2、3、4或5;和

[0209]

r为0、1、2、3、4、5、6、7或8。

[0210]

通过本文所述的方法由甘油三酯(例如,式i化合物)形成的组合物中的任何化合物可任选地包括一种或多种以下1-甘油单酯(例如,式v化合物)

[0211]

[0212]

[0213]

烷基;

[0219]

r6、r7、r

10

和r

11

在每次出现时各自独立地为

–

h、

–

or

17

或c1–

c6烷基;或者

[0220]

r4和r5可与其所连接的碳原子结合形成c=o;和/或

[0221]

r8和r9可与其所连接的碳原子结合形成c=o;和/或

[0222]r12

和r

13

可与其所连接的碳原子结合形成c=o;

[0223]r17

在每次出现时为c

1-c6烷基,

[0224]

符号表示单键或顺式或反式双键;

[0225]

n为0、1、2、3、4、5、6、7或8;

[0226]

m为0、1、2或3;

[0227]

q为0、1、2、3、4或5;和

[0228]

r为0、1、2、3、4、5、6、7或8。

[0229]

通过本文的方法由甘油三酯(例如,式i化合物)形成的组合物中的任何化合物可任选地包括一种或多种以下2-甘油单酯(例如,式vi化合物)

[0230]

[0231]

[0232]

[0233][0234]

在一些实施方案中,组合物可以富含甘油单酯(例如1-单酰基甘油酯、2-单酰基甘油酯)。在一些实施方案中,甘油单酯可为组合物质量的至少约30%、组合物质量的至少约35%、组合物质量的至少约40%、组合物质量的至少约45%、组合物质量的至少约50%、组合物质量的至少约55%、组合物质量的至少约60%、组合物质量的至少约65%、组合物质量的至少约70%、组合物质量的至少约75%、组合物质量的至少约80%、组合物质量的至少约85%、组合物质量的至少约90%、组合物质量的至少约95%、或组合物质量的至少约99%。在一些实施方案中,甘油单酯可为组合物质量的约30%至100%、组合物质量的约30%至99%、组合物质量的约30%至95%、组合物质量的约30%至约90%、组合物质量的约30%至85%、组合物质量的约30%至80%、组合物质量的约30%至75%、组合物质量的约30%至70%、组合物质量的约30%至65%、组合物质量的约30%至60%、组合物质量的约30%至55%、组合物质量的约35%至60%、组合物质量的约40%至65%、组合物质量的约45%至70%、组合物质量的约50%至75%、组合物质量的约55%至80%、组合物质量的约60%至85%、组合物质量的约65%至90%、组合物质量的约70%至95%、组合物质量的约75%至99%、组合物质量的约75%至100%、组合物质量的约80%至95%、组合物质量的约80%至99%、组合物质量的约80%至100%、组合物质量的约85%至95%、组合物质量的约85%至99%、组合物质量的约85%至100%、组合物质量的约90%至95%、组合物质量的约90%至96%、组合物质量的约90%至97%、组合物质量的约90%至98%、组合物质量的约90%至99%、或组合物质量的约90%至100%。

[0235]

在一些实施方案中,通过本文所述的方法由甘油三酯(例如,式i化合物)形成的组合物中的化合物可任选地包括甘油二酯(例如,1,2-二酰基甘油酯、1,3-二酰基甘油酯)。因此,在一些实施方案中,通过本文所述的方法由甘油三酯(例如,式i化合物)形成的组合物中的化合物可任选地包括一种或多种式vii化合物,其中式vii为:

[0236][0237]

r1、r2在每次出现时各自独立地为-h,或式ii片段,且r3为式ii片段,其中式ii为:

[0238][0239]

且r1和r2上的-h取代基总数为1。

[0240]

其中:

[0241]

r4、r5、r8、r9、r

12

、r

13

、r

14

、r

15

和r

16

在每次出现时各自独立地为-h、-oh、-or

17

或c

1-c6烷基;

[0242]

r6、r7、r

10

和r

11

在每次出现时各自独立地为

–

h、

–

or

17

或c1–

c6烷基;或者

[0243]

r4和r5可与其所连接的碳原子结合形成c=o;和/或

[0244]

r8和r9可与其所连接的碳原子结合形成c=o;和/或

[0245]r12

和r

13

可与其所连接的碳原子结合形成c=o;

[0246]r17

在每次出现时为c

1-c6烷基,

[0247]

符号表示单键或顺式或反式双键;

[0248]

n为0、1、2、3、4、5、6、7或8;

[0249]

m为0、1、2或3;

[0250]

q为0、1、2、3、4或5;和

[0251]

r为0、1、2、3、4、5、6、7或8。

[0252]

通过本文所述的方法由甘油三酯(例如,式i化合物)形成的组合物中的任何化合物可任选地包括一种或多种甘油二酯(例如,式vii化合物),其包含一种或多种以下式ii片段的任意组合:

[0253]

[0254]

[0255][0256]

在一些实施方案中,组合物可富含甘油单酯(例如1-单酰基甘油酯、2-单酰基甘油酯)和甘油二酯(例如1,2-二酰基甘油酯、1,3-二酰基甘油酯)。在一些实施方案中,甘油单酯和甘油二酯的含量可为组合物质量的至少约50%、组合物质量的至少约55%、组合物质量的至少约60%、组合物质量的至少约65%、组合物质量的至少约70%、组合物质量的至少约75%、组合物质量的至少约80%、组合物质量的至少约85%、组合物质量的至少约90%、组合物质量的至少约95%、或组合物质量的至少约99%。在一些实施方案中,甘油单酯和甘

油二酯的含量可为组合物质量的约50%至100%、组合物质量的约50%至99%、组合物质量的约50%至95%、组合物质量的约50%至90%、组合物质量的约50%至90%、组合物质量的约50%至85%、组合物质量的约50%至80%、组合物质量的约50%至75%、组合物质量的约55%至80%、组合物质量的约60%至85%、组合物质量的约65%至90%、组合物质量的约70%至95%、组合物质量的约75%至99%、组合物质量的约75%至100%、组合物质量的约80%至95%、组合物质量的约80%至99%、组合物质量的约80%至100%、组合物质量的约85%至95%、组合物质量的约85%至99%、组合物质量的约85%至100%、组合物质量的约90%至95%、组合物质量的约90%至96%、组合物质量的约90%至97%、组合物质量的约90%至98%、组合物质量的约90%至99%、或组合物质量的约90%至100%。在一些实施方案中,甘油单酯与甘油二酯的比率可为约1:3、约1:2、约2:3、约1:1、约3:2、约2:1、约3:1、约4:1、约5:1、约6:1、约7:1、约8:1、约9:1、约20:1、约50:1或约100:1。

[0257]

在一些实施方案中,通过本文所述的方法由甘油三酯(例如,式i化合物)形成的组合物中的化合物可任选地包括脂肪酸烷基酯。因此,通过本文所述的方法由甘油三酯(例如,式i化合物)形成的组合物中的化合物可任选地包括一种或多种式viii化合物,其中式viii为:

[0258][0259]

其中:

[0260]

r1、r2、r5、r6、r9、r

10

、r

11

、r

12

、r

13

、rc、rd、re、rf和rg在每次出现时各自独立地为

–

h、

–

oh、

–

or

14

或c1–

c6烷基;

[0261]

r3、r4、r7和r8在每次出现时各自独立地为

–

h、

–

or

14

或c1–

c6烷基;

[0262]

ra和rb在每次出现时各自独立地为-h或c

1-c6烷基;或者

[0263]

r1和r2可与其所连接的碳原子结合形成c=o;和/或

[0264]

r5和r6可与其所连接的碳原子结合形成c=o;和/或

[0265]

r9和r

10

可与其所连接的碳原子结合形成c=o;和/或

[0266]

ra和rb可与其所连接的碳原子结合形成c=o;和/或

[0267]

rg和rf可与其所连接的碳原子结合形成c=o;

[0268]r14

在每次出现时为c

1-c6烷基,

[0269]

符号表示单键或顺式或反式双键;

[0270]

n为0、1、2、3、4、5、6、7或8;

[0271]

m为0、1、2或3;

[0272]

q为0、1、2、3、4或5;

[0273]

r为0、1、2、3、4、5、6、7或8;

[0274]

s为0或1;和

[0275]

p为0、1、2、3、4、5、6、7、8。

[0276]

通过本文所述的方法由甘油三酯(例如,式i化合物)形成的组合物中的任何化合物可任选地包括一种或多种以下脂肪酸化合物的烷基酯(例如,式viii化合物),其中r为c1-c6烷基:

[0277]

[0278]

[0279]

[0280][0281]

在一些实施方案中,组合物可富含脂肪酸烷基酯(例如,甲酯、乙酯、丙酯、丁酯、戊酯、己酯等)。在一些实施方案中,脂肪酸烷基酯可为组合物质量的至少约30%、组合物质量的至少约35%、组合物质量的至少约40%、组合物质量的至少约45%、组合物质量的至少约50%、组合物质量的至少约55%、组合物质量的至少约60%、组合物质量的至少约65%、组合物质量的至少约70%、组合物质量的至少约75%、组合物质量的至少约80%、组合物质量的至少约85%、组合物质量的至少约90%、组合物质量的至少约95%、或组合物质量的至少约99%。在一些实施方案中,脂肪酸烷基酯可为组合物质量的约30%至100%、组合物质量的约30%至99%、组合物质量的约30%至95%、组合物质量的约30%至90%、组合物质量的约30%至85%、组合物质量的约30%至80%、组合物质量的约30%至75%、组合物质量的约30%至70%、组合物质量的约30%至65%、组合物质量的约30%至60%、组合物质量的约30%至55%、组合物质量的约35%至60%、组合物质量的约40%至65%、组合物质量的约45%至70%、组合物质量的约50%至75%、组合物质量的约55%至80%、组合物质量的约60%至85%、组合物质量的约65%至90%、组合物质量的约70%至95%、组合物质量的约75%至99%、组合物质量的约75%至100%、组合物质量的约80%至95%、组合物质量的约80%至99%、组合物质量的约80%至100%、组合物质量的约85%至95%、组合物质量的约85%至99%、组合物质量的约85%至100%、组合物质量的约90%至95%、组合物质量的约90%至96%、组合物质量的约90%至97%、组合物质量的约90%至98%、组合物质量的约90%至99%、或组合物质量的约90%至100%。

[0282]

在一些实施方案中,组合物可基本上不含不饱和分子(例如不饱和脂肪酸、不饱和脂肪酸盐、不饱和脂肪酸酯)。在一些实施方案中,饱和分子可为组合物质量的至少约50%、组合物质量的至少约55%、组合物质量的至少约60%、组合物质量的至少约65%、组合物质量的至少约70%、组合物质量的至少约75%、组合物质量的至少约80%、组合物质量的至少约85%、组合物质量的至少约90%、组合物质量的至少约95%、或组合物质量的至少约99%。在一些实施方案中,饱和分子可为组合物质量的约50%至100%、组合物质量的约50%至99%、组合物质量的约50%至95%、组合物质量的约50%至90%、组合物质量的约50%至85%、组合物质量的约50%至80%、组合物质量的约50%至75%、组合物质量的约55%至80%、组合物质量的约60%至85%、组合物质量的约65%至90%、组合物质量的约70%至95%、组合物质量的约75%至99%、组合物质量的约75%至100%、组合物质量的约80%至95%、组合物质量的约80%至99%、组合物质量的约80%至100%、组合物质量的约85%至95%、组合物质量的约85%至99%、组合物质量的约85%至100%、组合物质量的约90%至95%、组合物质量的约90%至96%、组合物质量的约90%至97%、组合物质量的约90%至98%、组合物质量的约90%至99%、组合物质量的约90%至100%。在一些实施方案中,组合物的碘值小于10、小于9、小于8、小于7、小于6、小于5、小于4、小于3、或小于2。

[0283]

在一些实施方案中,组合物可基本上不含饱和分子(例如饱和脂肪酸、饱和脂肪酸盐、饱和脂肪酸酯)。在一些实施方案中,不饱和分子可为组合物质量的至少约50%、组合物质量的至少约55%、组合物质量的至少约60%、组合物质量的至少约65%、组合物质量的至

少约70%、组合物质量的至少约75%、组合物质量的至少约80%、组合物质量的至少约85%、组合物质量的至少约90%、组合物质量的至少约95%、或组合物质量的至少约99%。在一些实施方案中,不饱和分子可为组合物质量的约50%至100%、组合物质量的约50%至99%、组合物质量的约50%至95%、组合物质量的约50%至90%、组合物质量的约50%至90%、组合物质量的约50%至85%、组合物质量的约50%至80%、组合物质量的约50%至75%、组合物质量的约55%至80%、组合物质量的约60%至85%、组合物质量的约65%至90%、组合物质量的约70%至95%、组合物质量的约75%至99%、组合物质量的约75%至100%、组合物质量的约80%至95%、组合物质量的约80%至99%、组合物质量的约80%至100%、组合物质量的约85%至95%、组合物质量的约85%至99%、组合物质量的约85%至100%、组合物质量的约90%至95%、组合物质量的约90%至96%、组合物质量的约90%至97%、组合物质量的约90%至98%、组合物质量的约90%至99%、组合物质量的约90%至100%。在一些实施方案中,组合物可基本上不含脂肪酸、脂肪酸盐或含有反式双键的脂肪酸酯(即反式脂肪)。

[0284]

在一些实施方案中,由本文所述的方法制成的组合物经美国农业部有机认证。在一些实施方案中,初榨或非初榨植物物质的种子、豆类、坚果、核仁或肉质材料可来自经美国农业部有机认证的来源,其在萃取和精炼后可从同样经美国农业部有机认证的粗品油萃取物中获得甘油三酯,前提是萃取和精炼方法符合国家有机计划法规(national organic program regulations 7 cfr

§

205.605)。任选地,粗品油萃取物中甘油三酯的化学和/或物理改性方法可提供经美国农业部有机认证的组合物,其包含一种或多种脂肪酸、脂肪酸盐和脂肪酸酯,包括脂肪酸甘油酯(例如,1-单酰基甘油酯或2-单酰基甘油酯、1,2-二酰基甘油酯、1,3-二酰基甘油酯、三酰基甘油酯)或其烷基酯(例如,甲酯、乙酯、丙酯、丁酯、戊酯、己酯等),前提是化学和/或物理改性过程符合国家有机计划法规(national organic program regulations 7 cfr

§

205.605)。任选地,分离和/或纯化方法可提供经美国农业部有机认证的组合物,其包含一种或多种脂肪酸、脂肪酸盐和脂肪酸酯,包括脂肪酸甘油酯(例如,1-单酰基甘油酯或2-单酰基甘油酯、1,2-二酰基甘油酯、1,3-二酰基甘油酯、三酰基甘油酯)或其烷基酯(例如,甲酯、乙酯、丙酯、丁酯、戊酯、己酯等),前提是化学和/或物理改性过程符合国家有机计划法规(national organic program regulations 7 cfr

§

205.605)。

[0285]

在一些实施方案中,上述方法可用于形成经美国农业部有机认证的甘油单酯。例如,可首先萃取具有至少30%饱和化合物的粗品油,并且任选地可通过熔融分馏或结晶对粗品油进行分离。粗品油可任选地在(任选的)分离之前或之后进行额外的纯化或精炼步骤,例如先前描述的那些步骤。这可能导致油中含有高百分比的饱和化合物(例如,饱和甘油三酯),这些化合物经美国农业部有机认证(例如,》95%有机)。然后,使用《5wt%naoh作为催化剂,或根据国家有机计划法规(7 cfr

§

205.605)允许的另一种催化剂,使该美国农业部有机油与美国农业部有机甘油(例如,》95%有机)发生甘油解反应。这会产生一种产品混合物,其可通过与上述类似的蒸馏过程来生产美国农业部有机甘油单酯和甘油二酯。如果未在较早的步骤中进行,则可根据需要任选地通过熔融分馏或结晶(结晶溶剂必须符合7 cfr

§

205.605,并且可以例如是》95%美国农业部有机乙醇)提高这些产品的饱和脂肪含量。如果在这些过程中产生任何脂肪酸盐,只要naoh的总输入量小于总量的5wt%,所产生的组

合物仍可被认证为美国农业部有机物。目前尚无美国农业部有机甘油单酯的已知可用来源,业界长期以来一直需要这种来源。因此,可以利用上述方法来满足这种长期以来的需求。

[0286]

在一些实施方案中,上述方法可用于形成经美国农业部有机认证的脂肪酸盐。例如,可首先萃取具有至少30%饱和化合物的粗品油,并且任选地可通过熔融分馏或结晶对粗品油进行分离。粗品油可在(任选的)分离之前或之后任选地进行额外的纯化或精炼步骤,例如先前描述的步骤。这可能导致油中含有高百分比的饱和化合物(例如,饱和甘油三酯),其经美国农业部有机认证(例如,》95%有机)。然后,将该usda有机油与《5%naoh进行皂化反应,以生成经美国农业部有机认证的脂肪酸盐(例如》95%usda有机)。所得混合物可任选地经历如上所述的类似蒸馏过程。如果未在较早的步骤中进行,则可任选地通过熔融分馏或结晶(根据7cfr

§

205.605)提高这些产品的饱和脂肪含量。这可产生美国农业部有机认证的脂肪酸盐。目前尚无美国农业部有机脂肪酸盐的已知可用来源,业界长期以来一直需要这种来源。因此,可以利用上述方法来满足这种长期以来的需求。

[0287]

在一些实施方案中,上述方法可用于形成经美国农业部有机认证的脂肪酸。例如,可以首先萃取具有至少30%饱和化合物的粗品油,并且任选地可以通过熔体分馏或结晶对粗品油进行分离。粗品油可在(任选的)分离之前或之后任选地经历额外的纯化或精炼步骤,例如先前描述的步骤。这可能导致油中含有高百分比的饱和化合物(例如,饱和甘油三酯),其是经美国农业部有机认证(例如,》95%有机)。然后将该美国农业部有机油与例如水在250℃和高压下进行水解反应,以产生经美国农业部有机认证的脂肪酸(例如,》95%美国农业部有机)。所得混合物可任选地经历与上述类似的蒸馏过程。如果未在较早的步骤中进行,则可任选地通过熔融分馏或结晶(根据7 cfr

§

205.605)提高这些产品的饱和脂肪含量。这可产生美国农业部有机认证的脂肪酸。目前尚无美国农业部有机脂肪酸的已知可用来源,业界长期以来一直需要这种来源。因此,可以利用上述方法来满足这种长期以来的需求。

[0288]

在一些实施方案中,包含由任何物理和/或化学改性和/或分离和/或纯化产生的脂肪酸、脂肪酸盐和/或脂肪酸酯(包括脂肪酸甘油酯(例如,1-单酰基甘油酯或2-单酰基甘油酯、1,2-二酰基甘油酯、1,3-二酰基甘油酯、三酰基甘油酯)或其烷基酯(例如,甲酯、乙酯、丙基酯、丁酯、戊基酯、己基酯等))的组合物可经进一步处理以获得特定粒径分布。在一些实施方案中,组合物的粒度可通过结晶、研磨、筛分或喷雾冷却/干燥进行控制。在一些实施方案中,组合物的平均粒度可为小于约2000μm、小于约1500μm、小于约1000μm、小于约900μm、小于约800μm、小于约700μm、小于约600μm、小于约500μm、小于约400μm、小于约300μm、小于约200μm、小于约100μm或小于约50μm。在一些实施方案中,组合物可通过混合一种或多种脂肪酸、脂肪酸盐和/或脂肪酸酯形成,脂肪酸酯包括脂肪酸甘油酯(例如,1-单酰基甘油酯或2-单酰基甘油酯、1,2-二酰基甘油酯、1,3-二酰基甘油酯、三酰基甘油酯)或其烷基酯(例如,甲酯、乙酯、丙酯、丁酯、戊酯、己酯等),其中粒度已通过结晶、研磨、筛分或喷雾冷却/干燥控制。在一些实施方案中,组合物可包含一种或多种组分的混合物,混合物或每种组分的平均粒度(with an average grain size or each of the components)在约2000μm至约1000μm的范围内、在约1000μm至约100μm的范围内、在约750μm至约100μm的范围内、在约500μm至约100μm的范围内、或在约250μm至约10μm的范围内。在一些实施方案中,控制平均粒度

可提供诸如允许混合物在溶剂中更有效地溶解的优点。

[0289]

在一些实施方案中,通过本文所述的方法形成的任何组合物可被施加到基材例如易腐烂物品(例如,农产品、植物、水果、蔬菜、农产品、切花等)的外表面以在表面上形成保护性包衣。例如,包衣可保护易腐烂物品免受生物和/或非生物应激源的降解。组合物可包括随后形成的包衣的一种或多种成分。包衣可通过添加包衣的成分形成,例如通过将本文所述的一种或多种组合物(统称为“包衣剂”)与溶剂(例如,水和/或乙醇)混合以形成混合物(例如,溶液、悬浮液或胶体),将混合物施加在待包衣产品的外表面上,例如,将产品浸入混合物中,或将混合物喷雾在产品表面上,或将混合物刷涂到产品表面上,然后从产品表面除去溶剂,例如通过使溶剂蒸发,从而在产品表面上由包衣剂形成包衣。包衣剂(即,本文所述的一种或多种组合物)可被配制为使得所得包衣提供对水和/或氧转移的屏障,从而防止包衣产品失水和/或氧化。另外地或替代地,包衣剂(即,本文所述的一种或多种组合物)可被配制使得所得包衣提供对co2、乙烯和/或其他气体转移的屏障。在一些实施方案中,基材是可食用的和/或包衣是可食用的。

[0290]

向其中加入包衣剂(即,本文所述的一种或多种组合物)以形成混合物的溶剂可以包括任何极性、非极性、质子或非质子溶剂,包括其任何组合。可以使用的溶剂的例子包括水、甲醇、乙醇、异丙醇、丁醇、丙酮、乙酸乙酯、氯仿、乙腈、四氢呋喃、乙醚、甲基叔丁基醚、任何其他合适的溶剂或其组合。在将包衣应用于植物或其他可食用产品的情况下,可能优选使用可安全食用的溶剂,例如水、乙醇或其组合。

[0291]

通过本文所述的任何方法获得的包括脂肪酸(例如,棕榈酸、硬脂酸、肉豆蔻酸和/或其他脂肪酸)和/或其酯或盐的包衣剂(即,本文所述的一种或多种组合物)既可安全供人食用,也可用作包衣剂,形成包衣,有效减少各种农产品的质量损失和氧化。例如,由包括棕榈酸、肉豆蔻酸、硬脂酸、棕榈酸的1-甘油酯(即,2,3-二羟基丙烷-1-基棕榈酸酯,本文称为“pa-1g”)、棕榈酸的2-甘油酯(即,1,3-二羟基丙烷-2-基棕榈酸酯,本文称为“pa-2g”)、肉豆蔻酸的1-甘油酯(即,2,3-二羟基丙烷-1-基十四烷酸酯,本文称为“ma-1g”)、硬脂酸的1-甘油酯(即,2,3-二羟基丙烷-1-基十八烷酸酯,本文称为“sa-1g”),和/或其他脂肪酸或其盐或酯已被证明可有效降低多种农产品的质量损失率,例如指橙、鳄梨、蓝莓和柠檬。

[0292]

通过上述方法沉积的包衣可以在农产品表面形成薄层,这可以保护农产品免受生物应激源、水分流失和/或氧化。在一些实施方案中,沉积的包衣的厚度可为小于10微米、小于9微米、小于8微米、小于7微米、小于6微米、小于5微米、小于4微米、小于3微米、小于2微米、或小于约1500nm,和/或包衣可为肉眼透明的。例如,沉积的包衣的厚度可为约10nm、约20nm、约30nm、约40nm、约50nm、约100nm、约150nm、约200nm、约250nm、约300nm、约350nm、约400nm、约450nm、约500nm、约550nm、约600nm、约650nm、约700nm、约750nm、约800nm、约850nm、约900nm、约950nm、1,000nm、约1100nm、约1200nm、约1300nm、约1400nm、约1500nm、约1600nm、约1700nm、约1800nm、约1900nm、约2000nm、约2100nm、约2200nm、约2300nm、约2400nm、约2500nm、约2600nm、约2700nm、约2800nm、约2900nm或约3000nm、包括其间的所有范围。

[0293]

本文所述的任何包衣剂(即,本文所述的一种或多种组合物)还可包括附加材料,这些材料也随包衣一起输送至表面,或单独沉积并随后被包衣包封(例如,所述包衣至少部分地围绕附加材料形成),或单独沉积并随后由包衣支撑(例如,附加材料被锚定在包衣的

外表面上)。此类附加材料的示例可包括细胞、生物信号分子、维生素、矿物质、色素、芳香剂、酶、催化剂、抗真菌剂、抗微生物剂和/或缓释药物。附加材料可以与包衣产品和/或包衣的表面不发生反应,或者可以与该表面和/或包衣反应。

[0294]

在一些实施方案中,包衣可以包括添加剂,配置该添加剂以例如改变包衣的粘度、蒸汽压、表面张力或溶解度。例如,可以配置所述添加剂以增加包衣的化学稳定性。例如,所述添加剂可以是配置为抑制包衣氧化的抗氧化剂。在一些实施方案中,所述添加剂可降低或提高包衣的熔化温度或玻璃化转变温度。在一些实施方案中,配置所述添加剂以降低水蒸气、氧气、co2或乙烯通过包衣的扩散率,或使包衣能够吸收更多的紫外线(uv)光,例如以保护农产品(或本文所述的任何其他产品)。在一些实施方案中,可以配置所述添加剂以提供刻意的气味,例如香味(例如,花香、水果香、植物香、鲜香、香味等的气味)。在一些实施方案中,可以配置所述添加剂以提供颜色,并且可以包括例如染料或美国食品和药物管理局(fda)批准的着色剂。

[0295]

本文所述的任何包衣剂(即,本文所述的一种或多种组合物)或由其形成的包衣可以是无香的或具有高香味阈值,例如,高于500ppm,并且可以是无臭的或具有高臭味阈值。在一些实施方案中,包含在本文所述的任何包衣中的材料可以是基本透明的。例如,可以选择包衣中所包含的包衣剂、溶剂和/或任何其他添加剂,使得它们具有基本相同或相似的折射率。通过匹配它们的折射率,可以对它们进行光学匹配,以减少光散射并改善光传输。例如,通过利用具有相似折射率且具有清晰透明特性的材料,可以形成具有基本透明特性的包衣。

[0296]

在一些实施方案中,沉积的包衣可以基本均匀地沉积在基材上,并且可以没有缺陷和/或针孔。在一些实施方案中,浸涂工艺可包括在包衣前体浴中对农产品连续包衣,所述包衣前体可在农产品上进行自组装或共价键合以形成包衣。在一些实施方案中,可通过使农产品在包衣溶液/悬浮液/胶体流(例如,包衣溶液/悬浮液/胶体的瀑布)下通过,将包衣沉积在农产品上。例如,可以将农产品放置在通过包衣溶液/悬浮液/胶体流的传送带上。在一些实施方案中,包衣可以被雾化、气相沉积或干气相沉积在农产品的表面上。在一些实施方案中,可以将包衣溶液/悬浮液/胶体机械地施加到待包衣产品的表面,例如通过将其刷涂到表面上。在一些实施方案中,可配置包衣以通过uv交联或通过暴露于反应性气体例如氧气而将包衣固定在农产品的表面上。

[0297]

在一些实施方案中,可以将包衣溶液/悬浮液/胶体喷涂在农产品上。可使用市售喷雾器将包衣溶液/悬浮液/胶体喷雾到农产品上。在一些实施方案中,包衣制剂可以在喷涂到农产品上之前在喷雾器中进行电加载,使得沉积的包衣静电和/或共价结合到农产品的外表面。

[0298]

如前所述,可以配置由包衣剂(即,本文所述的一种或多种组合物)形成的包衣以防止植物的包衣部分的水分流失或其他水分流失、延迟成熟和/或防止氧气扩散到植物的包衣部分,例如,以减少植物包衣部分的氧化。包衣还可用作二氧化碳和/或乙烯扩散到植物或农产品中或从植物或农产品中扩散出去的屏障。包衣还可以保护植物的包衣部分免受生物应激源的影响,例如细菌、真菌、病毒和/或害虫,这些生物应激源可侵染和分解植物的包衣部分。由于细菌、真菌和害虫都是通过识别农产品表面的特定分子来识别食物来源的,因此用包衣剂对农产品进行包衣可以在植物部分表面沉积分子上的相对分子,从而使农产

品无法识别。此外,包衣还可以改变农产品表面的物理和/或化学环境,使其表面不利于细菌、真菌或害虫的生长。还可配制包衣以保护植物部分的表面免受磨损、擦伤或其他机械损伤,和/或保护植物部分免受光降解。植物的部分可以包括例如叶、茎、嫩枝、花、果实、根等。

[0299]

本文所述的任何包衣均可用于保护任何农产品。在一些实施方案中,包衣可以涂覆在食用农产品上,例如水果、蔬菜、食用种子和坚果、草本植物、香料、农产品、肉类、蛋类、乳制品、海鲜、谷物或任何其他消费品。在此类实施方案中,包衣可包括无毒且安全供人类和/或动物食用的成分。例如,包衣可包括美国食品和药品管理局(fda)批准的直接或间接食品添加剂、fda批准的食品接触物质、满足fda监管要求用作食品添加剂或食品接触物质和/或fda公认安全(gras)材料的成分。此类材料的示例可在fda联邦法规第21条中找到,网址为“http://www.accessdata.fda.gov/scripts/cdrh/cfdocs/cfcfr/cfrsearch.cfm”,其全部内容通过引用并入本文。在一些实施方案中,包衣的组分可包括膳食补充剂或膳食补充剂的成分。包衣的成分还可以包括fda批准的食品添加剂或着色剂。在一些实施方案中,如本文所述,包衣可包括源自天然的组分。在一些实施方案中,包衣可以是无香的或具有低于500ppm的高香味阈值、无臭的或具有高臭味阈值、和/或基本上透明。在一些实施方案中,可以配置包衣,从而例如用水从食用农产品上将其洗掉。

[0300]

在一些实施方案中,本文所述的涂层可在不可食用的农产品上形成。此类不可食用农产品可包括例如不可食用的花、种子、嫩枝、茎、叶、整株植物等。在此类实施方案中,涂层可包括无毒成分,但无毒阈值水平可高于对食用产品规定的阈值水平。在此类实施方案中,涂层可以包括fda批准的食品接触物质、fda批准的食品添加剂或fda批准的药物成分,例如,fda批准药物数据库中包含的任何成分,其可在“http://www.accessdata.fda.gov/scripts/cder/drugsatfda/index.cfm”中找到,其全部内容通过引用并入本文。在一些实施方案中,涂层可包括满足fda要求以用于药物或在fda的国家药物发现代码目录中列出的材料,“http://www.accessdata.fda.gov/scripts/cder/ndc/default.cfm”,其全部内容以引用方式并入本文。在一些实施方案中,材料可包括fda数据库中列出的经批准药品的非活性药物成分,”http://www.accessdata.fda.gov/scripts/cder/ndc/default.cfm“,其全部内容通过引用并入本文。

[0301]

本文所述涂层的实施方案提供了若干优点,例如包括:(1)涂层可保护农产品免受生物应激源(即细菌、病毒、真菌或害虫)的损害;(2)涂层可防止水分蒸发和/或氧气、二氧化碳和/或乙烯扩散;(3)涂层有助于延长农产品的货架期,例如,收获后的农产品,无需冷藏;(4)涂层可以为农产品表面引入机械稳定性,无需设计用于防止加速腐烂的擦伤类型的昂贵包装;(5)利用农业废料获得涂层,有助于消除细菌、真菌和害虫的繁殖环境;(6)涂层可代替农药用于保护植物,从而将农药对人类健康和环境的有害影响降至最低;(7)涂层可以是天然来源,因此对人类食用是安全的。由于在某些情况下,本文所述涂层的成分可从农业废物中获得,因此可以相对较低的成本制备此类涂层。因此,该涂层特别适合于小规模农户,例如,通过降低保护作物免受农药侵害所需的成本,以及减少因生物和/或环境应激源分解而造成的农产品收获后损失。

[0302]

本发明的示例性实施方案

[0303]

本发明的一些示例性实施方案包括:

[0304]

1.由植物物质的种子、豆类、坚果、核仁或肉质材料形成组合物的方法,包括:

[0305]

至少部分地将种子、豆类、坚果、核仁或肉质材料与植物物质的其他部分分开;

[0306]

从种子、豆类、坚果、核仁或肉质材料中萃取包含一种或多种甘油三酯的油;

[0307]

精炼油以除去一种或多种杂质成分;和

[0308]

对油进行化学改性。

[0309]

2.如实施方案1所述的方法,其中所述种子、豆类、坚果、核仁或肉质材料包括油菜籽、葡萄籽、柑橘籽、葵花籽、芒果籽、樱桃仁、核果核仁、棕榈仁、乳木果、其他食用和非食用坚果、可可、椰子、大豆、橄榄或木浆。

[0310]

3.如实施方案1所述的方法,其中从所述种子、豆类、坚果、核仁或肉质材料中萃取油包括机械压榨、液压、溶剂萃取、超临界溶剂萃取、蒸馏、浸渍或脂吸(enfleurage)法。

[0311]

4.如实施方案3所述的方法,进一步包括在精炼油之前纯化萃取的油以形成澄清油。

[0312]

5.如实施方案4所述的方法,其中萃取油的纯化包括离心或过滤。

[0313]

6.如实施方案1所述的方法,其中油的精炼包括(i)用酸处理油以形成第一混合物,(ii)用碱中和第一混合物以形成第二混合物,和(iii)用漂白粘土处理第二混合物。

[0314]

7.如实施方案6所述的方法,其中用酸处理油在高于80℃的温度下进行。

[0315]

8.如实施方案6所述的方法,其中油的精炼还包括脱臭或冬化。

[0316]

9.如实施方案1所述的方法,其中油的化学改性包括将一种或多种甘油三酯中的至少一种酯交换以形成脂肪酸、脂肪酸盐、脂肪酸酯或甘油单酯。

[0317]

10.如实施方案1所述的方法,其中油的化学改性包括将一种或多种甘油三酯中的至少一种水解以形成式iii的化合物,其中式iii为:

[0318][0319]

其中:

[0320]

r1、r2、r5、r6、r9、r

10

、r

11

、r

12

和r

13

在每次出现时各自独立地为-h、-oh、-or

14

或c

1-c6烷基;

[0321]

r3、r4、r7和r8在每次出现时各自独立地为

–

h、

–

or

14

或c1–

c6烷基;或者

[0322]

r1和r2可与其所连接的碳原子结合形成c=o;和/或

[0323]

r5和r6可与其所连接的碳原子结合形成c=o;和/或

[0324]

r9和r

10

可与其所连接的碳原子结合形成c=o;

[0325]r14

在每次出现时为c

1-c6烷基,

[0326]

符号表示单键或顺式或反式双键;

[0327]

n为0、1、2、3、4、5、6、7或8;

[0328]

m为0、1、2或3;

[0329]

q为0、1、2、3、4或5;和

[0330]

r为0、1、2、3、4、5、6、7或8。

[0331]

11.如实施方案1所述的方法,其中油的化学改性包括将一种或多种甘油三酯中的至少一种改性以形成式iv的化合物,其中式iv为:

[0332][0333]

其中:

[0334]

r1、r2、r5、r6、r9、r

10

、r

11

、r

12

和r

13

在每次出现时各自独立地为-h、-oh、-or

14

或c

1-c6烷基;

[0335]

r3、r4、r7和r8在每次出现时各自独立地为

–

h、

–

or

14

或c1–

c6烷基;或者

[0336]

r1和r2可与其所连接的碳原子结合形成c=o;和/或

[0337]

r5和r6可与其所连接的碳原子结合形成c=o;和/或

[0338]

r9和r

10

可与其所连接的碳原子结合形成c=o;

[0339]r14

在每次出现时为c

1-c6烷基,

[0340]

符号表示单键或顺式或反式双键;

[0341]

n为0、1、2、3、4、5、6、7或8;

[0342]

m为0、1、2或3;

[0343]

q为是0、1、2、3、4或5;

[0344]

r为0、1、2、3、4、5、6、7或8;和

[0345]

x

p

为阳离子抗衡离子,其电荷态为p,且p为1、2或3。

[0346]

12.如实施方案1所述的方法,其中油的化学改性包括将一种或多种甘油三酯中的至少一种改性以形成式v的化合物,其中式v为:

[0347][0348]

其中:

[0349]

r4、r5、r8、r9、r

12

、r

13

、r

14

、r

15

和r

16

在每次出现时各自独立地为-h、-oh、-or

17

或c1-c6烷基;

[0350]

r6、r7、r

10

和r

11

在每次出现时各自独立地为

–

h、

–

or

17

或c1–

c6烷基;或者

[0351]

r4和r5可与其所连接的碳原子结合形成c=o;和/或

[0352]

r8和r9可与其所连接的碳原子结合形成c=o;和/或

[0353]r12

和r

13

可与其所连接的碳原子结合形成c=o;

[0354]r17

在每次出现时为c

1-c6烷基,

[0355]

符号表示单键或顺式或反式双键;

[0356]

n为0、1、2、3、4、5、6、7或8;

[0357]

m为0、1、2或3;

[0358]

q为0、1、2、3、4或5;和

[0359]

r为0、1、2、3、4、5、6、7或8。

[0360]

13.如实施方案1所述的方法,其中油的化学改性包括将一种或多种甘油三酯中的至少一种改性以形成式vi的化合物,其中式vi为:

[0361][0362]

其中:

[0363]

r4、r5、r8、r9、r

12

、r

13

、r

14

、r

15

和r

16

在每次出现时各自独立地为-h、-oh、-or

17

或c

1-c6烷基;

[0364]

r6、r7、r

10

和r

11

在每次出现时各自独立地为

–

h、

–

or

17

或c1–

c6烷基;或者

[0365]

r4和r5可与其所连接的碳原子结合形成c=o;和/或

[0366]

r8和r9可与其所连接的碳原子结合形成c=o;和/或

[0367]r12

和r

13

可与其所连接的碳原子结合形成c=o;

[0368]r17

在每次出现时为c

1-c6烷基,

[0369]

符号表示单键或顺式或反式双键;

[0370]

n为0、1、2、3、4、5、6、7或8;

[0371]

m为0、1、2或3;

[0372]

q为0、1、2、3、4或5;和

[0373]

r为0、1、2、3、4、5、6、7或8。

[0374]

14.如实施方案1所述的方法,其中油的化学改性包括将一种或多种甘油三酯中的至少一种改性以形成式vii的化合物,其中式vii为:

[0375][0376]

其中:

[0377]

r1、r2在每次出现时各自独立地为-h,或式ii片段,且r3为式ii片段,其中式ii为:

[0378][0379]

且r1和r2上的-h取代基总数为1。

[0380]

其中:

[0381]

r4、r5、r8、r9、r

12

、r

13

、r

14

、r

15

和r

16

在每次出现时各自独立地为-h、-oh、-or

17

或c

1-c6烷基;

[0382]

r6、r7、r

10

和r

11

在每次出现时各自独立地为

–

h、

–

or

17

或c1–

c6烷基;或者

[0383]

r4和r5可与其所连接的碳原子结合形成c=o;和/或

[0384]

r8和r9可与其所连接的碳原子结合形成c=o;和/或

[0385]r12

和r

13

可与其所连接的碳原子结合形成c=o;

[0386]r17

在每次出现时为c

1-c6烷基,

[0387]

符号表示单键或顺式或反式双键;

[0388]

n为0、1、2、3、4、5、6、7或8;

[0389]

m为0、1、2或3;

[0390]

q为0、1、2、3、4或5;和

[0391]

r为0、1、2、3、4、5、6、7或8。

[0392]

15.如实施方案1所述的方法,其中油的化学改性包括将一种或多种甘油三酯中的至少一种改性以形成式viii的化合物,其中式viii为:

[0393][0394]

其中:

[0395]

r1、r2、r5、r6、r9、r

10

、r

11

、r

12

、r

13

、rc、rd、re、rf和rg在每次出现时各自独立地为

–

h、

–

oh、

–

or

14

或c1–

c6烷基;

[0396]

r3、r4、r7和r8在每次出现时各自独立地为

–

h、

–

or

14

或c1–

c6烷基;

[0397]

ra和rb在每次出现时各自独立地为-h或c

1-c6烷基;或者

[0398]

r1和r2可与其所连接的碳原子结合形成c=o;和/或

[0399]

r5和r6可与其所连接的碳原子结合形成c=o;和/或

[0400]

r9和r

10

可与其所连接的碳原子结合形成c=o;和/或

[0401]

ra和rb可与其所连接的碳原子结合形成c=o;和/或

[0402]

rg和rf可与其所连接的碳原子结合形成c=o;

[0403]r14

在每次出现时为c

1-c6烷基,

[0404]

符号表示单键或顺式或反式双键;

[0405]

n为0、1、2、3、4、5、6、7或8;

[0406]

m为0、1、2或3;

[0407]

q为0、1、2、3、4或5;

[0408]

r为0、1、2、3、4、5、6、7或8;

[0409]

s为0或1;和

[0410]

p为0、1、2、3、4、5、6、7、8。

[0411]

16.如实施方案1所述的方法,其中油的化学改性包括氢化以形成饱和脂肪酸或其衍生物。

[0412]

17.如实施方案1所述的方法,其中氢化油的碘值小于4。

[0413]

18.如实施方案13所述的方法,其中氢化油基本上不含反式脂肪。

[0414]

19.如实施方案12所述的方法,其中脂肪酸或其衍生物包括甘油三酯。

[0415]

20.如实施方案15所述的方法,其中化学改性进一步包括甘油三酯的酯交换以形成脂肪酸、脂肪酸盐或甘油单酯。

[0416]

21.如实施方案15所述的方法,其中化学改性进一步包括甘油三酯的酯交换以形成式v或式iv化合物,其中式v和iv如上文给出。

[0417]

22.如前述实施方案中任一项所述的方法,其中油的化学改性包括酯化或酯交换。

[0418]

23.如实施方案18所述的方法,其中酯化或酯交换包括甘油解以形成甘油单酯。

[0419]

24.如实施方案19所述的方法,进一步包括蒸馏组合物。

[0420]

25.如实施方案20所述的方法,其中蒸馏从组合物中除去残留的甘油或氢氧化钠。

[0421]

26.如实施方案1所述的方法,其中组合物包含一种或多种式iii化合物,其中式iii为:

[0422][0423]

其中:

[0424]

r1、r2、r5、r6、r9、r

10

、r

11

、r

12

和r

13

在每次出现时各自独立地为-h、-oh、-or

14

或c

1-c6烷基;

[0425]

r3、r4、r7和r8在每次出现时各自独立地为

–

h、

–

or

14

或c1–

c6烷基;或者

[0426]

r1和r2可与其所连接的碳原子结合形成c=o;和/或

[0427]

r5和r6可与其所连接的碳原子结合形成c=o;和/或

[0428]

r9和r

10

可与其所连接的碳原子结合形成c=o;

[0429]r14

在每次出现时为c

1-c6烷基,

[0430]

符号表示单键或顺式或反式双键;

[0431]

n为0、1、2、3、4、5、6、7或8;

[0432]

m为0、1、2或3;

[0433]

q为0、1、2、3、4或5;和

[0434]

r为0、1、2、3、4、5、6、7或8。

[0435]

27.如实施方案1所述的方法,其中所述组合物包含一种或多种式iv化合物,其中式iv为:

[0436][0437]

其中:

[0438]

r1、r2、r5、r6、r9、r

10

、r

11

、r

12

和r

13

在每次出现时各自独立地为-h、-oh、-or

14

或c

1-c6烷基;

[0439]

r3、r4、r7和r8在每次出现时各自独立地为

–

h、

–

or

14

或c1–

c6烷基;或者

[0440]

r1和r2可与其所连接的碳原子结合形成c=o;和/或

[0441]

r5和r6可与其所连接的碳原子结合形成c=o;和/或

[0442]

r9和r

10

可与其所连接的碳原子结合形成c=o;

[0443]r14

在每次出现时为c

1-c6烷基,

[0444]

符号表示单键或顺式或反式双键;

[0445]

n为0、1、2、3、4、5、6、7或8;

[0446]

m为0、1、2或3;

[0447]

q为是0、1、2、3、4或5;

[0448]

r为0、1、2、3、4、5、6、7或8;和

[0449]

x

p

为阳离子抗衡离子,其电荷态为p,且p为1、2或3。

[0450]

28.如实施方案1所述的方法,其中所述组合物包含一种或多种式v化合物,其中式v为:

[0451][0452]

其中:

[0453]

r4、r5、r8、r9、r

12

、r

13

、r

14

、r

15

和r

16

在每次出现时各自独立地为-h、-oh、-or

17

或c

1-c6烷基;

[0454]

r6、r7、r

10

和r

11

在每次出现时各自独立地为

–

h、

–

or

17

或c1–

c6烷基;或者

[0455]

r4和r5可与其所连接的碳原子结合形成c=o;和/或

[0456]

r8和r9可与其所连接的碳原子结合形成c=o;和/或

[0457]r12

和r

13

可与其所连接的碳原子结合形成c=o;

[0458]r17

在每次出现时为c

1-c6烷基,

[0459]

符号表示单键或顺式或反式双键;

[0460]

n为0、1、2、3、4、5、6、7或8;

[0461]

m为0、1、2或3;

[0462]

q为0、1、2、3、4或5;和

[0463]

r为0、1、2、3、4、5、6、7或8。

[0464]

29.如实施方案1所述的方法,其中所述组合物包含一种或多种式vi化合物,其中式vi为:

[0465][0466]

其中:

[0467]

r4、r5、r8、r9、r

12

、r

13

、r

14

、r

15

和r

16

在每次出现时各自独立地为-h、-oh、-or

17

或c

1-c6烷基;

[0468]

r6、r7、r

10

和r

11

在每次出现时各自独立地为

–

h、

–

or

17

或c1–

c6烷基;或者

[0469]

r4和r5可与其所连接的碳原子结合形成c=o;和/或

[0470]

r8和r9可与其所连接的碳原子结合形成c=o;和/或

[0471]r12

和r

13

可与其所连接的碳原子结合形成c=o;

[0472]r17

在每次出现时为c

1-c6烷基,

[0473]

符号表示单键或顺式或反式双键;

[0474]

n为0、1、2、3、4、5、6、7或8;

[0475]

m为0、1、2或3;

[0476]

q为0、1、2、3、4或5;和

[0477]

r为0、1、2、3、4、5、6、7或8。

[0478]

30.如实施方案1所述的方法,其中所述组合物包含一种或多种式vii化合物,其中式vii为:

[0479][0480]

r1、r2在每次出现时各自独立地为-h,或式ii片段,且r3为式ii片段,其中式ii为:

[0481][0482]

且r1和r2上的-h取代基总数为1。

[0483]

其中:

[0484]

r4、r5、r8、r9、r

12

、r

13

、r

14

、r

15

和r

16

在每次出现时各自独立地为-h、-oh、-or

17

或c

1-c6烷基;

[0485]

r6、r7、r

10

和r

11

在每次出现时各自独立地为

–

h、

–

or

17

或c1–

c6烷基;或者

[0486]

r4和r5可与其所连接的碳原子结合形成c=o;和/或

[0487]

r8和r9可与其所连接的碳原子结合形成c=o;和/或

[0488]r12

和r

13

可与其所连接的碳原子结合形成c=o;

[0489]r17

在每次出现时为c

1-c6烷基,

[0490]

符号表示单键或顺式或反式双键;

[0491]

n为0、1、2、3、4、5、6、7或8;

[0492]

m为0、1、2或3;

[0493]

q为0、1、2、3、4或5;和

[0494]

r为0、1、2、3、4、5、6、7或8。

[0495]

31.如实施方案1所述的方法,其中组合物包含一种或多种式viii化合物,其中式viii为:

[0496][0497]

其中:

[0498]

r1、r2、r5、r6、r9、r

10

、r

11

、r

12

、r

13

、rc、rd、re、rf和rg在每次出现时各自独立地为

–

h、

–

oh、

–

or

14

或c1–

c6烷基;

[0499]

r3、r4、r7和r8在每次出现时各自独立地为

–

h、

–

or

14

或c1–

c6烷基;

[0500]

ra和rb在每次出现时各自独立地为-h或c

1-c6烷基;或者

[0501]

r1和r2可与其所连接的碳原子结合形成c=o;和/或

[0502]

r5和r6可与其所连接的碳原子结合形成c=o;和/或

[0503]

r9和r

10

可与其所连接的碳原子结合形成c=o;和/或

[0504]

ra和rb可与其所连接的碳原子结合形成c=o;和/或

[0505]

rg和rf可与其所连接的碳原子结合形成c=o;

[0506]r14

在每次出现时为c

1-c6烷基,

[0507]

符号表示单键或顺式或反式双键;

[0508]

n为0、1、2、3、4、5、6、7或8;

[0509]

m为0、1、2或3;

[0510]

q为0、1、2、3、4或5;

[0511]

r为0、1、2、3、4、5、6、7或8;

[0512]

s为0或1;和

[0513]

p为0、1、2、3、4、5、6、7、8。

[0514]

32.如实施方案1所述的方法,进一步包括将所述组合物施加到基材的表面以形成保护性涂层。

[0515]

33.如实施方案23所述的方法,其中所述基材是易腐烂物品。

[0516]

34.如实施方案23所述的方法,其中所述基材和保护涂层都是可食用的。

[0517]

35.一种由植物物质的种子、豆类、坚果、核仁或肉质材料形成组合物的方法,包括:

[0518]

至少部分地将种子、豆类、坚果、核仁或肉质材料与植物物质的其他部分分开;

[0519]

从种子、豆类、坚果、核仁或肉质材料中萃取包含一种或多种甘油三酯的油;

[0520]

精炼油以除去一种或多种杂质成分;和

[0521]

对油进行物理改性。

[0522]

36.由植物物质的种子、豆类、坚果、核仁或肉质材料形成包含饱和化合物的组合物的方法,包括:

[0523]

提供包含一种或多种甘油三酯的粗品油,其中所述粗品油中至少30%的甘油三酯是饱和的;

[0524]

任选地精炼粗品油以除去一种或多种杂质成分;和

[0525]

将油的饱和甘油三酯与油的不饱和甘油三酯分离;其中

[0526]

粗品油通过将种子、豆类、坚果、核仁或肉质材料与植物物质的其他部分至少部分

地分离,并从种子、豆类、坚果、核仁或肉质材料中萃取粗品油而形成。

[0527]

37.如实施方案27所述的方法,其中粗品油包括芒果油、乳木果油或可可油。

[0528]

38.如实施方案27-28中任一项所述的方法,其中粗品油是美国农业部(usda)有机认证的。

[0529]

39.如实施方案27-29中任一项所述的方法,其中将油的饱和甘油三酯与油的不饱和甘油三酯分离包括熔融分馏或结晶。

[0530]

40.如实施方案27-30中任一项所述的方法,进一步包括将分离的饱和甘油三酯进行酯交换以形成饱和化合物。

[0531]

41.如实施方案31所述的方法,其中分离的饱和甘油三酯的酯交换包括甘油解以形成饱和甘油单酯。

[0532]

42.如实施方案32所述的方法,其中甘油解反应使用usda有机甘油(》95%有机)和用《5wt%naoh作为催化剂进行。

[0533]

43.如实施方案32-33中任一项所述的方法,其中饱和甘油单酯是usda有机认证的。

[0534]

44.如实施方案27-33中任一项所述的方法,其中饱和化合物是usda有机认证的。

[0535]

45.如实施方案27-35中任一项所述的方法,其中饱和化合物、饱和甘油三酯或饱和甘油单酯构成组合物质量的至少80%。

实施例

[0536]

通过以下实施例进一步说明本发明,这些实施例不应解释为将本发明的范围或精神限制在本文所述的特定程序中。应当理解,提供这些实施例是为了说明某些实施方案,因此并不打算限制本发明的范围。应当理解,提供这些实施例是为了说明某些实施方案,并且无意由此限制本公开的范围。还应当理解,在不脱离本公开的精神和/或所附权利要求的范围的情况下,本领域技术人员还可能想到各种其他实施方案、变化形式及其等同物。

[0537]

本文提供的实施例描述了生产包含饱和和/或不饱和脂肪酸、脂肪酸盐和/或脂肪酸酯,例如脂肪酸甘油酯(例如,1-单酰基甘油酯或2-单酰基甘油酯,1,2-二酰基甘油酯、1,3-二酰基甘油酯、三酰基甘油酯)或其烷基酯(例如,甲酯、乙酯、丙酯、丁酯、戊酯、己酯等)的组合物的方法。因此,可以使用本领域技术人员已知的表征工具进行混合物表征以确定纯度或分子组成,包括但不限于核磁共振(例如,1hnmr、

13

cnmr、

31

pnmr)、质谱、电感耦合等离子体、色谱法(例如气相色谱法、液相色谱法)、光谱法(例如红外、紫外-可见光)或其组合。

[0538]

从植物物质分离种子、豆类、坚果、核仁或肉质的实施例

[0539]

实施例01:将1530磅的歌海娜(grenache)果渣(白葡萄酒渣)通过旋转筛分离机进行处理,以将种子与植物生物质的其余部分进行成批分离。然后用水清洗种子,除去种子上残留的糖。然后将种子摊开晒干以除去大量水分。然后通过强制对流干燥进一步干燥种子。然后对种子进行筛选,除去残留的皮、树枝和外来生物质,以获得100磅萃取的种子。

[0540]

实施例02:将982磅的黑比诺(pinot noir)果渣(红葡萄酒渣)通过旋转筛分离机进行处理,以将种子与生物质的其余部分进行成批分离。然后将种子摊开晒干以除去大量水分。然后通过强制对流干燥进一步干燥种子。然后对种子进行筛选,除去残留的皮、树枝和外来生物质,以获得110磅萃取的种子。

[0541]

实施例03:从67.48g柠檬渣中手工萃取2.6g柠檬籽。种子用colorx酶处理,并用烘箱干燥至15%水分。

[0542]

实施例04:用400毫升水稀释50g苹果渣,然后用0.7毫升浓缩的colorx酶溶液处理2小时。然后过滤物料,手工移除种子,然后干燥以除去大量水分。这获得6.5g干燥的苹果种子。

[0543]

实施例05:手工将鳄梨核与鳄梨肉质分离、破裂,然后将果壳从果核剥离。将破裂的核锤成四瓣,然后将将所述碎瓣压扁。将压扁的碎片撕成小块,然后在香料研磨机中研磨30秒,得到158g磨碎的鳄梨核。

[0544]

从种子、豆类、坚果、核仁或肉质材料中萃取含甘油三酯的油的实施例

[0545]

实施例06:将14g苹果籽用香料研磨机研磨并使用700ml己烷作为溶剂进行索氏萃取24小时。然后通过真空蒸馏除去己烷,得到1.6g苹果籽油。

[0546]

实施例07:将65g樱桃仁用香料研磨机研磨并使用1.2l己烷作为溶剂进行索氏萃取24小时。然后通过真空蒸馏除去己烷,得到3.0g樱桃仁油。

[0547]

实施例08:在60℃的温度下,将11.4g磨碎的生花生装入配有2000psi背压调节器的0.5”od

×

6”超临界流体萃取器中。使用1.25ml/min流速的纯co2萃取磨碎的生花生3小时,然后使用含10%乙醇的co2萃取1小时,然后使用纯co2萃取5小时,得到3.7g花生油。

[0548]

实施例09:在60℃的温度下,将5.7g干燥和磨碎的橄榄果渣(250

–

500μm粒径)装入配有2000psi背压调节器的0.5”od

×

6”超临界流体萃取器中。使用7ml/min co2和0.4ml/min乙醇萃取橄榄渣3小时,得到1.1g橄榄渣油。

[0549]

实施例10:用压榨机加工60kg红葡萄籽以获得粗品油。然后使用转鼓离心机对油进行澄清,得到5kg透明的葡萄籽油。

[0550]

实施例11:将67kg的康科德葡萄籽用压榨机进行加工,以获得粗品油。然后使用转鼓离心机和压滤机对油进行澄清,得到3.6kg透明的葡萄籽油。

[0551]

萃取油的提纯和/或精炼实施例

[0552]

实施例12:通过在85℃下用0.268g柠檬酸处理1小时,将71g澄清南瓜籽油脱胶,然后向溶液中加入1.4ml水,并将温度升高至95℃。使所得混合物反应1小时。然后,在95℃下用0.18g naoh/1.4ml水处理30分钟,将脱胶南瓜籽油中和。然后通过离心分离产物。随后,用0.725g漂白粘土和0.1wt%水在115℃和50托真空下处理30小时,对31g中和南瓜籽油进行漂白。然后通过过滤或离心分离漂白油,得到19.5g漂白油。

[0553]

实施例13:向631.7g粗葡萄籽油中加入1.58g柠檬酸,将混合物加热至80℃并搅拌1小时,然后加入12.63ml水,并将温度升高至95℃再搅拌1小时。然后用在12.6ml水中的2.85g naoh中和混合物,搅拌溶液30分钟。然后将溶液冷却并过滤(或离心),得到578.8g油。经测定,脱胶和中和后的葡萄籽油的游离脂肪酸含量《0.03%,过氧化值》50meq o2/kg油。

[0554]

实施例14:将7.5g漂白粘土加入299.8g中和的葡萄籽油中,并在50托真空下将混合物加热至115℃并搅拌30小时。然后将物料过滤,得到漂白的葡萄籽油。经测定,漂白葡萄籽油的游离脂肪酸含量《0.03wt%,过氧化值为3.2meq o2/kg油。

[0555]

实施例15:在10-50托真空下将95g漂白葡萄籽油加热至220℃持续1小时,同时以0.1ml/min的速率向混合物中鼓入蒸汽。然后冷却并过滤混合物,得到脱臭葡萄籽油。经测

定,脱臭葡萄籽油的游离脂肪酸含量为0.1wt%,过氧化值为1.3meq o2/kg油。

[0556]

实施例16:向104.8g市售精炼桃仁油中加入0.36g柠檬酸,并将混合物加热至85℃持续1小时,之后加入2.1ml水,将温度升高至95℃并再搅拌1小时。然后,在95℃下,用0.321g naoh在2.1ml水中的溶液中和混合物30分钟。离心得到脱胶和中和的油。

[0557]

实施例17:将37.5g脱胶和中和桃仁油通过用0.94g漂白粘土和0.1wt%水在115℃和50托真空下处理30分钟进行漂白。随后过滤得到29.8g漂白油。

[0558]

实施例18:将34.2g市售精炼桃仁油在150ml己烷中稀释。用35ml 87:13乙醇:水洗涤混合物三次。然后用mgso4处理己烷层并过滤以除去固体。然后除去溶剂,得到29.5g经洗涤和市售精炼桃仁油。

[0559]

实施例19:向80g市售精炼葡萄柚籽油中加入0.28g柠檬酸,并将混合物加热至85℃持续1小时,1小时后,加入1.6ml水,将温度升高至95℃并搅拌1小时。然后,在95℃下,用0.245g naoh在1.6ml水中的溶液中和混合物30分钟。脱胶和中和的油可通过过滤或离心分离。

[0560]

实施例20:通过用0.987g漂白粘土和0.1wt%水在115℃和50托真空下处理30分钟,将39.5g脱胶和中和的葡萄柚籽油漂白。对物料进行过滤,得到28.2g漂白油。

[0561]

实施例21:向36.1g市售精炼葡萄柚籽油中加入150ml己烷。用35ml 87:13乙醇:水洗涤混合物三次。然后用mgso4处理己烷层并过滤以除去固体。然后除去溶剂以提供29.2g后续精炼的葡萄柚籽油。

[0562]

油的物理或化学改性实施例

[0563]

实施例22:将40g市售精炼芒果脂(其中饱和脂肪含量为53%)加热至70℃持续30分钟。然后让油在2小时内冷却至25℃,并再保持1小时。然后过滤物料,得到2g芒果脂(其中饱和脂肪含量为65%)。

[0564]

实施例23:向20ml微波瓶中加入10.00g低芥酸菜籽油(其中棕榈酸含量为4.1%)和2.93g棕榈酸。向混合物中加入搅拌棒以确保有效混合,并在加热器中将小瓶加热至65℃。向搅拌瓶中加入190mg4-十二烷基苯磺酸并快速封盖。加热24小时后,将小瓶倒入150ml庚烷和150ml 70/30ipa/h2o 3ml饱和碳酸钠的搅拌混合物中。用庚烷冲洗小瓶,并将合并的混合物转移至分液漏斗中。分离庚烷层,并用150ml新鲜庚烷萃取水层。合并的庚烷洗涤液用150ml 70/30ipa/h2o萃取并干燥,得到粗甘油三酯(其中棕榈酸含量为15.3%)。

[0565]

实施例24:向30g精炼葡萄籽油中加入150mg的20wt%镍氢化催化剂。然后在搪玻璃反应器中,在惰性气氛下将混合物加热至150℃,然后用氢气加压至155psi。在设定为1700rpm的搅拌下反应1小时。然后对反应器进行排气,以除去氢气,并在氮气流下冷却。然后用氯仿稀释反应物并通过硅藻土塞过滤。然后通过真空蒸馏除去溶剂,得到30g氢化葡萄籽油(其中饱和甘油三酯含量》95%)。

[0566]

实施例25:将206g甘油和0.8g氢氧化钠加入800g市售精炼芒果脂中。然后将混合物加热至200℃并在氮气氛下搅拌2小时。然后可除去残余甘油,得到370g源自芒果脂的组合物,其包含约60%的甘油单酯、30%的甘油二酯和10%的甘油三酯。

[0567]

实施例26:将9g源自精炼葡萄籽油的组合物(包含约60%的甘油单酯、30%的甘油二酯和10%的甘油三酯)溶解于30ml乙酸乙酯中,并加入到装有150mg的20wt%镍氢化催化剂的反应器中。然后在搪玻璃反应器中,在惰性环境下将混合物加热至150℃,然后用氢气

加压至155psi。在设定为1700rpm的搅拌下反应1小时。然后对反应器进行排气,以除去氢气,并在氮气流下冷却。将反应物通过硅藻土塞过滤并通过真空蒸馏除去溶剂,得到9g源自葡萄籽油的饱和组合物,其包含约60%甘油单酯、30%甘油二酯和10%甘油三酯。

[0568]

实施例27:将2.05g naoh和15.1g市售精炼芒果脂加入50ml的1:1乙醇水溶液中。然后将混合物加热至80℃并搅拌19小时。反应完成后,用250ml的1:1溶液(乙醇与水)将溶液稀释至50g/l的最终浓度。然后在1小时内将溶液冷却至45℃。然后将溶液以0.22℃/min的速率冷却至30℃。在真空下将浆液倒在贴在过滤烧瓶上的滤纸上并干燥过夜,得到3.5g芒果脂脂肪酸盐。

[0569]

实施例28:在50ml zro2研磨罐中装入磨碎的干葡萄籽(5g)、naoh粉末(140mg)和zro2研磨珠(40g,3mm)。将混合物在retsch cm 200行星球磨机中以650rpm研磨1小时。所得混合物用热甲醇(50ml)萃取。固体通过硅藻土过滤除去,滤液在减压下浓缩,得到230mg源自葡萄籽的脂肪酸盐粗混合物。

[0570]

实施例29:在50ml zro2研磨罐中装入干燥的废咖啡渣(5g)、naoh粉末(140mg)和zro2研磨珠(40g,3mm)。将混合物在retsch cm 200行星球磨机中以650rpm研磨1小时。所得混合物用热甲醇(50ml)萃取。固体通过硅藻土过滤除去,滤液在减压下浓缩,得到150mg脂肪酸盐粗混合物。

[0571]

实施例30:将100g市售精炼芒果黄油加入100g水中。然后将混合物在压力容器(约600psi)中加热至250℃并在氮气氛下搅拌1小时。然后让反应冷却,得到75g芒果脂游离脂肪酸。

[0572]

实施例31:将106g市售精炼椰油加入100g水中。然后将混合物在压力容器(约600psi)中加热至250℃并在氮气氛下搅拌2小时。然后让反应冷却,以提供100g椰油脂肪酸,其中含有约5mol%的椰油甘油单酯。

[0573]

实施例32:在压力容器中,将0.5mol%镍氢化催化剂加入在30ml环己烷中的1g亚油酸中。以1200rpm搅拌溶液,加热至140℃并加压至160psi氢气。3.5小时后,取样并测定不饱和度降低41%。

[0574]

实施例33:在压力容器中,将0.5mol%镍氢化催化剂加入1g油酸/30ml环己烷中。以1200rpm搅拌溶液,加热至140℃并加压至160psi氢气。3.5小时后,取样并测定不饱和度降低97%。

[0575]

实施例34:在装有搅拌棒的2颈圆底烧瓶中,将油酸(700g)和甘油(912g)混合,圆底烧瓶装配有蒸馏头以收集反应过程中释放的水。向烧瓶中注入氮气,搅拌并加热至220℃持续12小时。将反应混合物冷却至室温,并通过水和etoac的液/液分离除去甘油。有机层用盐水洗涤,在mgso4上干燥,并浓缩成富含油酸的甘油单酯和甘油二酯的组合物(其中甘油单酯含量为62%、甘油二酯含量为34%、甘油三酯含量为3%和游离脂肪酸含量为1%)。

[0576]

实施例35:将300g癸酸和5当量甘油在230℃下搅拌3小时。冷却混合物并分离甘油层,得到305g富含甘油单酯和甘油二酯的组合物(其中甘油单酯含量为88%、甘油二酯含量为10%和甘油含量为2%)。

[0577]

实施例36:在60℃下将10wt%的cal-b(固定在树脂上)加入180g癸酸和0.3当量甘油中。将溶液保持在真空(20托)60℃下,并连续除去水24小时,得到富含甘油三酯的组合物(其中甘油三酯含量》95%)。

[0578]

实施例37:将3mol%k2co3加入4g市售精炼低芥酸菜籽油于6当量无水甲醇的溶液中。将溶液在75℃下搅拌1小时,然后浓缩溶液,用水稀释,并用etoac萃取3次。合并的有机物在mgso4上干燥,过滤并浓缩,得到3.9g源自低芥酸菜籽油的甲酯。

[0579]

实施例38:将25wt%的cal-b(固定在树脂上)加入含有3g市售精炼低芥酸菜籽油于25当量乙醇的溶液中。将溶液在60℃下搅拌24小时,过滤,然后浓缩。混合物用水稀释,并用乙酸乙酯萃取3次。将合并的有机物在mgso4上干燥,过滤并浓缩,得到2.85g源自低芥酸菜籽油的乙酯(其中乙酯含量为95%,甘油单酯含量为5%)。

[0580]

实施39:在50ml zro2研磨罐中加入1g硬脂酸、粉末状naoh(1.05当量)和zro2研磨珠(40g,3mm)。将混合物在retsch cm 200行星球磨机中以650rpm研磨1小时。所得混合物用热甲醇(50ml)萃取。通过硅藻土过滤除去固体,滤液在减压下浓缩,得到925mg硬脂酸钠。

[0581]

精炼方法对葡萄籽油氢化的影响

[0582]

研究了葡萄籽油的各种精炼方法对氢化反应的影响。

[0583]

实施例40:首先评估市售精炼葡萄籽油的氢化。向30g市售精炼葡萄籽油(碘值在124和143之间)中加入150mg的20wt%镍氢化催化剂。然后在搪玻璃反应器中,在惰性气氛下将混合物加热至150℃,然后用氢气加压至155psi。在设定为1700rpm的搅拌下反应1小时。然后对反应器进行排气,以除去氢气,并在氮气流下冷却。然后用氯仿稀释反应物并通过硅藻土塞过滤。然后通过真空蒸馏除去溶剂,得到30g氢化葡萄籽油(其中饱和甘油三酯》95%;碘值《10)。

[0584]

实施例41:接下来评估粗葡萄籽油的氢化。向30g离心的粗葡萄籽油(其磷含量为111.6ppm、游离脂肪酸为0.43%、过氧化值为9.5meq o2/kg)中加入150mg的20wt%镍氢化催化剂。然后,在氮气氛下搅拌,将混合物加热至150℃。然后将反应混合物置于155psi的氢气下并搅拌30分钟。30分钟后取样,发现反应转化率为75%。

[0585]

实施例42:接下来研究澄清、脱胶和中和的精炼方法对氢化反应的影响。向30g离心、脱胶和中和的葡萄籽油(其中磷含量为4.43ppm,游离脂肪酸《0.03%,过氧化值》50meq o2/kg)中加入150mg的20wt%镍氢化催化剂。然后,在氮气氛下搅拌,将混合物加热至150℃。然后将反应混合物置于155psi的氢气下并搅拌30分钟。30分钟后取样,发现反应转化率为30%。

[0586]

实施例43:还研究了澄清、脱胶、中和和漂白精炼方法对氢化反应的影响。向30g离心、脱胶、中和和漂白葡萄籽油(其中磷含量《1ppm,游离脂肪酸《0.03%,过氧化值为3.2meq o2/kg)中加入150mg的20wt%镍氢化催化剂。然后,在氮气氛下搅拌,将混合物加热至150℃。然后将反应混合物置于155psi的氢气下并搅拌30分钟。30分钟后取样,发现反应转化率为96%。

[0587]

实施例44:评估澄清、脱胶、中和、漂白和脱臭精炼方法对氢化反应的影响。向30g离心、脱胶、中和、漂白和脱臭葡萄籽油(其中磷含量《1ppm,游离脂肪酸含量为0.1%,过氧化值为1.3meq o2/kg)中加入150mg的20wt%镍氢化催化剂。然后,在氮气氛下搅拌,将混合物加热至150℃。然后将反应混合物置于155psi的氢气下并搅拌30分钟。30分钟后取样,发现反应转化率为92%。

[0588]

上述实施例表明,在氢化葡萄籽油之前使用的精炼方法影响油对化学改性的适应性。特别地,实施例41表明,当进行氢化反应时,澄清的(即离心的)葡萄籽油产生适度的结

果(即75%的转化率)。当精炼油包括传统的脱胶和中和精炼方法时,氢化反应的效率显著降低(实施例42)。通过结合澄清、脱胶、中和、漂白和任选的脱臭精炼方法精炼油,转化率显著提高(实施例43和44)。

[0589]

精炼方法对桃仁油氢化的影响

[0590]

研究了桃仁油的各种精炼方法对氢化反应的影响。

[0591]

实施例45:首先评估市售精炼桃仁油的氢化。向30g市售精炼桃仁油(其中磷含量为3.3ppm,游离脂肪酸《1%,过氧化值为2.3meq o2/kg)中加入150mg的20wt%镍氢化催化剂。然后,在氮气氛下搅拌,将混合物加热至150℃。然后将反应混合物置于155psi的氢气下并搅拌90分钟。90分钟后取样,发现反应转化率为4%。

[0592]

实施例46:接下来研究脱胶、中和和漂白精炼方法对氢化反应的影响。向30g脱胶、中和和漂白桃仁油中加入150mg 20wt%镍氢化催化剂。然后,在氮气氛下搅拌,将混合物加热至150℃。然后将反应混合物置于155psi的氢气下并搅拌90分钟。90分钟后取样,发现反应转化率为51%。

[0593]

实施例47:评估了洗涤桃仁油代替传统精炼方法的影响。向30g市售精炼和水洗桃仁油中加入150mg的20wt%镍氢化催化剂。然后,在氮气氛下搅拌,将混合物加热至150℃。然后将反应混合物置于155psi的氢气下并搅拌90分钟。90分钟后取样,发现反应转化率为100%。

[0594]

上述实施例表明,传统的精炼方法(例如脱胶、中和、漂白和脱臭)不足以制备用于后续氢化的桃仁油。尤其是,桃仁油特别耐氢化(转化率为4%;实施例45)。当采用传统的精炼方法时,转化率得到提高(51%转化率;实施例46)。然而,用洗涤桃仁油代替那些传统的精炼方法令人惊讶地获得100%的转化率(实施例47)。

[0595]

精炼对葡萄柚籽油氢化的影响

[0596]

研究葡萄柚籽油的精炼方法的影响以优化氢化反应的条件。

[0597]

实施例48:首先,评估市售精炼葡萄柚籽油的氢化。向31g市售精炼的葡萄柚籽油(其中磷含量为3.5ppm、游离脂肪酸《1%、过氧化值为9.0meq o2/kg)中加入150mg的20wt%镍氢化催化剂。然后,在氮气氛下搅拌,将混合物加热至150℃。然后将反应混合物置于155psi的氢气下并搅拌90分钟。90分钟后取样,发现反应转化率为32%。

[0598]

实施例49:接下来,评估传统精炼方法制备用于氢化的葡萄柚籽油的能力。向28g脱胶、中和和漂白的葡萄柚籽油中加入141mg的20wt%镍氢化催化剂。然后,在氮气氛下搅拌,将混合物加热至150℃。然后将反应混合物置于155psi的氢气下并搅拌90分钟。90分钟后取样,发现反应转化率为52%。

[0599]

实施例50:最后,评估进一步用水洗涤的市售精炼葡萄柚籽油的氢化。向29g市售精炼和水洗涤的葡萄柚籽油中加入153mg的20wt%镍加氢催化剂。然后,在氮气氛下搅拌,将混合物加热至150℃。然后将反应混合物置于155psi的氢气下并搅拌90分钟。90分钟后取样,发现反应转化率为65%。

[0600]

上述实施例表明,葡萄柚籽油氢化反应的效果对精炼方法敏感。特别是,市售精炼葡萄柚籽油的转化率很低(32%转化率;实施例48)。虽然传统的精炼方法确实提高了转化率(52%;实施例49),但除传统的精炼方法外,对油进行洗涤可获得最佳结果(65%转化率;实施例50)。

[0601]

氢化油化学改性实施例

[0602]

实施例51:氢化葡萄籽油的甘油解:将2.5g甘油和0.022g naoh加入10g氢化葡萄籽油中。然后在氮气氛下在搅拌下将混合物加热至240℃并保持1小时。然后可以除去残留的甘油,得到11g源自氢化葡萄籽油的组合物,其包含65%的甘油单酯、28%的甘油二酯和7%的甘油三酯。

[0603]

实施例52:氢化葡萄籽油的皂化:向加热至80℃的10g氢化葡萄籽油在100ml乙醇和100ml水中的溶液中加入1.34g naoh。然后将混合物加热至80℃并搅拌6小时。然后以15℃/hr的速率将反应混合物冷却至55℃。所得浆液通过热粘土布氏漏斗过滤,得到7g氢化葡萄籽油脂肪酸盐。

[0604]

实施例53:氢化葡萄籽油的皂化:向装有40g研磨介质的研磨罐中加入5g氢化葡萄籽油和0.68g naoh。然后将球磨设备设定为650rpm持续1小时。使反应混合物通过2微米筛以除去研磨介质并得到5.2g氢化葡萄籽油脂肪酸盐。

[0605]

实施例54:氢化葡萄籽油的甘油解:将2.5g甘油和0.045g naoh加入到10g葡萄籽油中。然后在氮气氛下在搅拌下将混合物加热至175℃并保持3小时。然后可以除去残留的甘油,得到11g源自葡萄籽油的组合物,其包含约60%的甘油单酯、30%的甘油二酯和10%的甘油三酯。

[0606]

组合物的分离和/或纯化实施例

[0607]

实施例55:将25g来自芒果脂的1-甘油单酯(其中,54%饱和甘油单酯)添加到100ml无水乙醇中。在搅拌下将混合物加热至70℃并保持恒定30分钟。然后让物料在1小时内冷却至18℃。然后将所得浆液过滤以从芒果脂中分离出9.4g纯化的甘油单酯(其中82%的饱和甘油单酯)。

[0608]

实施例56:将600g饱和脂肪酸甘油酯(其中33%的甘油二酯)以200g/l加入无水乙醇中。在搅拌下将溶液加热至80℃并保持恒定30分钟。然后在1小时内使物料冷却至30℃,并过滤所得浆液。向过滤的物料中加入200g/l的无水乙醇。将溶液在搅拌下再次加热至80℃并保持恒定30分钟。然后使物料在1小时内冷却至30℃并过滤所得浆液。向过滤的物料中加入130g/l的己烷。将溶液在搅拌下加热到60℃并保持恒定30分钟。然后使物料在1小时内冷却至40℃,并将所得浆液过滤,得到饱和脂肪酸甘油酯的组合物(其中95%的二酰基甘油酯)。

[0609]

实施例57:将30g源自芒果脂的甘油酯组合物(其中85%甘油单酯和碘值为35)在搅拌下加热至80℃,直至物料完全液化。然后使物料冷却至60℃,并向混合物中加入0.5wt%的纯甘油单硬脂酸酯。将物料搅拌16小时,然后过滤。过滤后的物料在搅拌下再次加热至80℃,直至物料完全液化。然后使物料冷却至67℃,并向混合物中加入0.5wt%的纯甘油单硬脂酸酯。将物料搅拌16小时,然后过滤,得到来自芒果脂的纯甘油酯组合物(其中》95%的甘油单酯和碘值为14)。

[0610]

等同物

[0611]

已经描述了由从植物物质中提取的油形成组合物的各种方法。然而,应当理解,它们仅通过示例的方式呈现,并且可以在形式和细节上进行各种改变。在上述方法和步骤指示某些事件以某种顺序发生的情况下,受益于本公开的本领域普通技术人员将认识到可以修改某些步骤的顺序,并且这种修改是根据本发明的变体。已经具体地示出和描述了实施

方案,但是应当理解,可以在形式和细节上进行各种改变。因此,其他实施方案在所附权利要求的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。