1.本发明涉及一种用于在加工机器中支撑杆状材料的工件支撑装置,该工件支撑装置包括机架、支承在该机架上的摇杆以及布置在该摇杆上的支撑架;该工件支撑装置还包括摇杆驱动器,借助该摇杆驱动器能够改变摇杆和支撑架相对于机架的位置。

背景技术:

2.开头所述的工件支撑装置例如由ep 3 292 944 b1和cn 206677410 u已知。该工件支撑装置用于能够将支撑架布置在不同高度的支撑位置中,以便能够支撑具有不同大小横截面的杆状材料(即相对于其横截面尺寸而言长形的工件,例如棒、型材、管、板)并且沿高度方向看能够将杆状材料相对于加工设备(例如用于切断杆区段的分离设备)定位。此外,可以将支撑架置于相对较低的停放位置中。

3.在已知的工件支撑装置中,摇杆驱动器包括机架固定的流体缸,该流体缸通过旋转铰接部与摇杆连接,该摇杆又承载支撑架。根据流体缸的行程得出在尽可能深的停放位置与尽可能高的支撑位置之间的最大高度差。因为用于加工特定的批量杆状材料所需的支撑位置通常不与尽可能高的支撑位置相关联,所以在已知的工件支撑装置中设置位置可变的、机架固定的止挡件,这些止挡件限制了摇杆(和因此支撑架)的运动路径。

4.已知的工件支撑装置具有以下缺点:其配置,即对具有不同横截面的批量杆状材料进行适配是相对较费事的并且需要手动操作和调节止挡件。在已配置的并且处于运行中的工件支撑装置中,流体缸通常如此操控,使得在流体缸还被加载压力期间,通过机械地碰撞到止挡件来实现摇杆极限位置。这导致,在使流体缸泄压(drucklosschaltung)之前,这些流体缸都抵着位置固定的止挡件工作,由此需要将摇杆驱动器的所有构件设计得相对坚固。

技术实现要素:

5.由此出发,本发明的任务在于,提供一种能够实现简单配置的工件支撑装置。

6.根据本发明,在开头所述类型的工件支撑装置中,该任务通过以下方式来解决:摇杆驱动器包括耦合元件和滑块元件,其中,耦合元件将摇杆与滑块元件相耦合,并且其中,滑块元件沿着移动轴线可运动地支承在机架上。

7.根据本发明的工件支撑装置能够实现,使摇杆的位置以及由此布置在摇杆上的支撑架的高度通过滑块元件沿着移动轴线的简单运动改变。滑块元件与摇杆支承在同一机架上。在此应理解的是,滑块元件和摇杆可以支承在所述机架的不同机架部分上。

8.滑块元件将沿着移动轴线指向的运动传递到耦合元件上,该运动从所述耦合元件被传递到摇杆上(并且由此被传递到支撑架上)。在本发明的范畴内优选的是,移动轴线具有直线走向。然而也可以考虑,移动轴线具有与直线走向不同的走向。

9.特别优选的是,耦合元件与摇杆借助旋转铰接部相互连接,由此能够实现将耦合元件的运动简单且可靠地传递到摇杆上。在一个优选的实施方式中,摇杆的(旋转)支承部

在空间上布置在支撑架与前述旋转铰接部之间。

10.此外优选的是,耦合元件与滑块元件借助旋转铰接部相互连接,由此同样能够在滑块元件与耦合元件之间实现可靠的运动传递。

11.此外优选的是,设置固定装置,用于将滑块元件可松开地固定在沿着移动轴线的一个位置中,使得滑块元件的空间位置和因此耦合元件的铰接点的空间位置能够可松开地固定。

12.可以考虑,沿着移动轴线手动地操作滑块元件。然而优选的是,设置驱动马达,借助该驱动马达可以使滑块元件沿着移动轴线运动。在驱动马达的和/或在驱动马达与滑块元件之间所设置的传动装置的自锁式设计下可以实现:该自锁式设计构成前述固定装置。

13.特别优选的是,设置多个组件,这些组件分别包括摇杆、支撑架、耦合元件和滑块元件,并且这些组件的滑块元件沿着移动轴线相互运动耦合。这可以实现,通过控制一个滑块元件的运动来同时控制多个滑块元件的运动,并且将各个滑块元件的该运动通过各个耦合元件和摇杆传递到各个支撑架上。这尤其在使用前述驱动马达的情况下是有利的,该驱动马达然后优选地用作用于多个滑块元件的驱动器。

14.在本发明的范畴内可以实现,耦合元件具有不可变的长度。然而,特别优选的是,耦合元件是长度可变的,使得铰接部与滑块元件(一方面)以及与摇杆(另一方面)之间的距离是可调整的。以这种方式可以实现,通过调整耦合元件的长度来改变布置在摇杆上的支撑架的高度。

15.在本发明的一个特别有利的实施方式中,耦合元件构造为流体缸或机电缸。流体缸例如可以是液压缸,优选是气动缸。流体缸或机电缸包括缸体和沿着缸体可运动的活塞,其中,这两个构件“缸体和活塞”中的一个构件与滑块元件以铰接方式连接并且所述构件中的另一个构件与摇杆以铰接方式连接。

16.本发明还涉及一种用于配置和运行前述工件支撑装置的方法,该工件支撑装置包括长度可变的耦合元件。该方法的特点在于,在耦合元件的第一端部位置中,使滑块元件运动直至支撑架到达第一额定位置,并且将滑块元件固定,并且通过在第一端部位置与第二端部位置之间操纵耦合元件使支撑架在第一额定位置与第二额定位置之间运动。

17.耦合元件的第一端部位置例如是活塞完全或部分地缩回至缸体中的位置。第一额定位置例如相应于对于一定的批量杆状材料所期望的支撑位置。换言之:在耦合元件的活塞至少部分地缩回的情况下,使滑块元件沿着移动轴线运动,直至布置在摇杆上的支撑元件占据期望的支撑位置。在这种状态下,将滑块元件固定(例如借助单独的固定装置,然而或者通过以下方式:滑块元件的驱动器是自锁的)。所述第二预定位置例如相应于支撑架的停放位置,通过操纵耦合元件到达该停放位置并且在此伸出到第二端部位置中,在该第二端部位置中,活塞比在第一端部位置中进一步从缸体伸出,例如从缸体最大限度地伸出。

18.根据本发明的方法可以实现简单地且尤其在使用驱动马达的情况下快速地调整支撑位置,该支撑位置根据批量杆状材料的横截面大小来调整。通过操控耦合元件可以实现在一次性调整的支撑位置与停放位置之间变换,操控耦合元件可以如此被操控,使得该耦合元件相应地占据两个端部位置中的一个。在所述端部位置之间的路径上,活塞的运动是自由的,即活塞不必抵着位置固定的止挡部工作。耦合元件的端部位置例如可以由通过控制耦合元件而产生的活塞的最大位移和/或通过活塞的在耦合元件上设置的、优选可调

整的机械行程限制而被预给定。

19.本发明还涉及一种用于运行前述工件支撑装置的方法,在该方法中,杆状材料在其加工期间绕着其纵轴线旋转或者绕着与该纵轴线至少基本上平行的旋转轴线旋转,并且在该方法中,杆状材料的周面(即外表面)关于纵轴线是非旋转对称的,并且其中,支撑架相对于机架的位置根据杆状材料的旋转位置变化。在严格意义上,“非旋转对称”是指与旋转对称偏离。在严格意义上,“旋转对称”是指在旋转了任意角度的情况下都能够映射到自身的柱体和锥体。即与此不同的是,在此例如指的是如下杆状材料,其横截面是正方形或矩形的,即沿着周向观察其周面与纵轴线具有不同距离(例如在具有多边形横截面的杆状材料中,横截面的角部区域与纵轴线的距离大于中间区域与纵轴线的距离)。

20.支撑架相对于机架的位置根据杆状材料的旋转位置的变化能够实现在加工绕着杆状材料纵轴线旋转的、在严格意义上并非旋转对称的杆状材料(例如具有正方形或矩形横截面的四边形型材)期间“动态地”调整支撑架的高度。支撑架高度的与杆状材料的相应旋转位置适配的这种调整可以通过滑块元件沿着移动轴线的位置变化和/或通过耦合元件的长度变化引起。

附图说明

21.本发明的另外的特征和优点是优选实施例的以下描述和图示的内容。

22.在附图中示出:

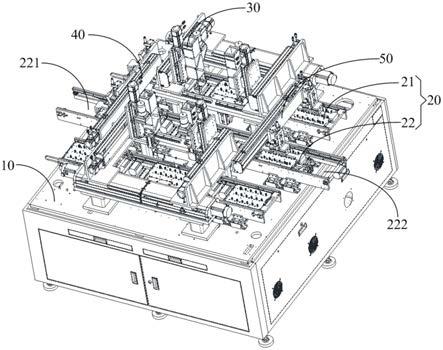

23.图1工件支撑装置的一个实施方式的侧视图,该工件支撑装置配置为用于具有小横截面的批量杆状材料;

24.图2根据图1的工件支撑装置的前视图;

25.图3与图1相应的侧视图,该工件支撑装置配置为用于具有大横截面的批量杆状材料;

26.图4根据图3的组件的相应于图2的前视图;

27.图5具有多个工件支撑装置的第一实施方式的侧视图;

28.图6具有多个工件支撑装置的另一个实施方式的侧视图;和

29.图7工件支撑装置的另一实施方式的相应于图2和图4的前视图。

具体实施方式

30.工件支撑装置的实施方式在图1至图4中总体上用附图标记10标明。工件支撑装置10包括位置固定的机架12,该机架在图1至图4中示意性地示出并且例如具有下机架部分12a和上机架部分12b(参见图5和图6)。机架12用于提供移动轴线14以及用于提供机架固定的、用于可枢转地支承摇杆18的支承装置16。

31.摇杆18(关于支承装置16)具有布置在彼此背离的侧面上的摇杆部分20和22。摇杆部分20用于布置支撑架24,该支撑架是本身已知的并且可选地包括导向辊子26。支撑架24用于支撑(在附图中示例性地示出的)具有相对较小横截面的杆状材料28(参见图1和图2)和相对较大横截面的杆状材料(参见图3和图4)。

32.导向辊子26可以绕着支撑架轴线30旋转。支撑架轴线30的位置以及因此其高度可以借助以下描述的摇杆驱动器32调整。摇杆驱动器32包括总体上用附图标记34标明的耦合

元件以及滑块元件36。滑块元件36沿着移动轴线14可运动地支承在机架12上。耦合元件34通过旋转铰接部38与滑块元件36以铰接方式连接。耦合元件34通过与旋转铰接部38间隔开的旋转铰接部40与摇杆18、尤其与该摇杆的摇杆部分22以铰接方式连接。

33.滑块元件36沿着移动轴线14例如支承在导轨42上,参见图5。为了使滑块元件36沿着导轨42并且因此沿着移动轴线14运动,可以设置驱动马达43,该驱动马达作用到滑块元件36上并且使该滑块元件沿着机架固定的导轨42运动。也可以设置驱动马达44,该驱动马达使相对于机架12可运动的导轨42沿着移动轴线14运动并且因此使固定在导轨42上的滑块元件36沿着移动轴线14运动,参见图6。

34.在根据图5和图6的示图中,未示出摇杆部分20和布置在其上的支撑架24。然而,摇杆部分20和支撑架24的布置方式和结构与参考图1至图4所描述的结构相应。

35.滑块元件36沿着移动轴线14的位置变化引起旋转铰接部40绕着耦合元件34的旋转铰接部38的旋转运动,由此使摇杆部分22绕着位置固定的支承装置16旋转,并且因此,摇杆部分20与支撑架24也发生旋转。因此,可以通过滑块元件36沿着移动轴线14的位置变化将支撑架轴线30例如布置在较高的高度上(参见图1)或较低的高度处上(参见图3),以便对于具有相对较小横截面的杆状材料28限定支撑架24的支撑位置(参见图1和图2)或者对于具有相对较大横截面的杆状材料28限定支撑架24的支撑位置(参见图3和图4)。

36.对工件支撑装置10的支撑位置的前述调整可以倍增,其方式是:设置多个摇杆18,这些摇杆在沿着杆状材料28的走向看在彼此偏移的支撑部位处支撑杆状材料28。摇杆18分别由自身的摇杆驱动器32驱动,这些驱动器分别包括耦合元件34和滑块元件36,参见图5和图6。滑块元件36例如借助连接杆46彼此间连接,通过这些连接杆,不同的滑块元件36相互连接。这样的连接也可以通过以下方式建立:滑块元件36分别固定在导轨42上,并且导轨42可以沿着移动轴线14相对于机架12运动。

37.因此可以实现,仅借助驱动马达43或44(参见图5或图6)使多个滑块元件36沿着同一移动轴线14运动并且将该运动经由相应的耦合元件34传递到相应的摇杆18和相应的支撑架24上。

38.至少一个耦合元件34优选地由流体缸或机电缸提供,该流体缸或机电缸具有缸体48以及相对于缸体48可纵向移动的活塞50。在附图中示出例如由流体缸提供的、处于缩回的第一端部位置中的耦合元件34。优选地在流体缸的缩回的端部位置中以前述方式(即借助滑块元件36沿着移动轴线14的移动)调整支撑位置。如果到达期望的支撑位置,则沿着移动轴线固定至少一个滑块元件。

39.从第一端部位置出发,可以使流体缸的活塞50置于伸出的第二端部位置中,由此(在旋转铰接部38的位置固定的情况下)旋转铰接部40的位置沿着围绕着支承装置16的圆弧改变,并且在活塞50的第二端部位置中可以占据在图1和图3中分别用附图标记40’标明的位置。因为不但摇杆18的摇杆部分22,而且同时摇杆部分20都绕着摇杆的支承装置16运动,所以活塞50从第一端部位置伸出到第二端部位置中引起支撑架30移位到在图1和图3中分别用附图标记30’标明的较低的位置中。位置30’相应于支撑架24的停放位置。

40.应理解的是,流体缸的活塞50能够同时由不同的摇杆驱动器32来操控(参见图5和图6),使得所有活塞50均能够同时被置于缩回的第一端部位置中,在该第一端部位置中,所有支撑架24均占据支撑位置。同时,活塞50还能够被置于伸出的第二端部位置中,由此所有

支撑架24都占据其各自的停放位置中。

41.杆状材料28可以在其加工期间绕着纵轴线52(参见图4和图7)旋转。也可以是,杆状材料28并不是严格意义上旋转对称的,而是例如截面为正方形或矩形的(参见图7)。对于这样的杆状材料28可以优选使用柱形的导向辊子27,杆状材料28的周面的例如四个侧之一支撑在该导向辊子上。

42.并非在严格意义上旋转对称的杆状材料28绕着纵轴线52的旋转导致,杆状材料28的周面的加工区域的位置在高度方向上变化。在截面为正方形的杆状材料28中,侧面区域54与导向辊子27的支承面的距离56与杆状材料28的侧面区域的长度相应。如果杆状材料绕着纵轴线52旋转45

°

的角度,则角部区域58与导向辊子27的支承面的距离增大1.41倍(2的平方根)。为了补偿加工区域在杆状材料28的外表面周向上的高度的这种变化,可以根据杆状材料28的旋转位置来改变支撑架24的高度,使得杆状材料28的加工区域54的高度不改变(“动态的高度补偿”)。

43.在图6中所示的实施方式尤其适合用于这样的高度补偿方法,在该实施方式中设置相对功率较强的驱动马达44,该驱动马达可以快速且精确地预给定滑块元件36的位置,由此又能够快速且精确地适配支撑架24的高度。替代于或附加于滑块元件36的位置变化,也可以使用长度可变的耦合元件34,该耦合元件优选在端部位置之间所设置的中间位置中也是压缩和拉伸稳定的(就此而言机电缸是优选的)。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。