1.本发明属于碳化硅多孔陶瓷技术领域,具体涉及一种氮化硅-碳化硅多孔陶瓷吸波材料及其制备方法。

背景技术:

2.多孔碳化硅陶瓷密度小,强度高,符合吸波材料薄、轻、宽、强的要求,而且孔的存在可以改善材料与自由空间的阻抗匹配,降低表面反射,从而使得电磁波更易进入材料内部。利用这一特性,sic多孔陶瓷可以制成微波吸收器,用于吸收周围环境中的电磁波污染。

3.碳化硅材料熔点高,受到氧化后可以在表面生成致密的氧化物薄膜,高温稳定性好,介电性能可调,具有作为高温吸波材料应用的潜力。但是其介电损耗较低,雷达吸波效果较差,针对高温吸波材料厚度薄、质量轻、吸收频带宽、吸波能力强的服役要求,仍存在一定的改进空间。

4.中国专利cn107188596a公开了一种电磁吸波用多孔梯度氮化硅-碳化硅复相陶瓷的制备方法,该方法以廉价的硅藻土和酚醛树脂为原料,利用氧化铝模具制备出硅藻土坯体,在对硅藻土坯体进行烧结时,利用石墨模具对硅藻土坯体定向通入氮气,利用氮气在硅藻土坯体中被逐渐消耗而产生的分压渐变,最终在多孔氮化硅-碳化硅复相陶瓷中形成了连续梯度的碳化硅分布,能有效减少多孔氮化硅-碳化硅复相陶瓷表面对电磁波的反射,又能保证多孔氮化硅-碳化硅复相陶瓷内部对电磁波的吸收效果,显著提高了多孔氮化硅-碳化硅复相陶瓷的电磁吸波性能。

5.然而,上述以碳化硅作为吸波相、低介电常数的氮化硅作为透波相构筑的多孔陶瓷吸波材料的平均电磁反射损耗仅为-10.8db,即平均电磁波吸收率仅为92%,仅满足实际应用中电磁波吸收率高于90%的基础要求,si3n

4-sic多孔陶瓷材料在吸波领域的应用仍存在较大的提升空间。

6.因此,亟待提供一种进一步提升吸波性能的si3n

4-sic多孔陶瓷吸波材料。

技术实现要素:

7.基于现有技术的不足,本发明旨在提供一种氮化硅-碳化硅多孔陶瓷吸波材料及其制备方法。

8.第一个方面,本发明提供了一种氮化硅-碳化硅多孔陶瓷吸波材料,所述氮化硅-碳化硅多孔陶瓷吸波材料包括si3n4基体透波相和sic吸波相,所述氮化硅-碳化硅多孔陶瓷吸波材料的制备原料包括硅源和催化剂;在所述氮化硅-碳化硅多孔陶瓷吸波材料中,所述si3n4基体透波相的含量为50-70wt%。

9.较佳地,所述硅源为sic和/或si。

10.较佳地,所述催化剂选自二茂铁、fecl2·

4h2o和fecl3中的一种或几种,加入量为制备原料粉体总质量的0~5wt%。

11.较佳地,所述造孔剂为聚甲基丙烯酸甲酯pmma,加入量占制备原料粉体总质量的》

15wt%。

12.第二个方面,本发明还提供了一种如上所述的氮化硅-碳化硅多孔陶瓷吸波材料的制备方法,包括以下步骤:

13.步骤(1)、将sic粉、si粉、造孔剂和催化剂混合均匀后放入球磨机中,并向球磨机中加入粘结剂和溶剂进行球磨,得到混合浆料;

14.步骤(2)、将步骤(1)所得的混合浆料烘干,得到sic-si陶瓷粉体;

15.步骤(3)、将步骤(2)所得的sic-si陶瓷粉体压制成型,再经过脱蜡、烧结工艺,得到si3n

4-sic复相陶瓷吸波材料。

16.较佳地,所述sic粉的粒径为0.5~5μm,si粉的粒径为1~3μm,造孔剂尺寸为10~80μm。

17.较佳地,所述催化剂为二茂铁、fecl2·

4h2o、fecl3中的一种或几种,加入量为制备原料粉体总质量的0~5wt%。

18.较佳地,所述造孔剂为聚甲基丙烯酸甲酯pmma,加入量占制备原料粉体总质量的》15wt%。

19.较佳地,步骤(3)中,压制成型的方法为干压成型,脱蜡为负压脱蜡,烧结为反应烧结,烧结温度为1250~1550℃,烧结气氛为氮气气氛。

20.在本发明中,在氮化硅-碳化硅多孔陶瓷吸波材料的制备原料中加入造孔剂,压制成的坯体在烧结过程中形成了气孔,提升了复相陶瓷孔隙率,增强了材料界面的阻抗匹配程度,降低了电磁波在材料表面的反射,使更多的电磁波能进入材料内部而被吸收衰减。压制成的坯体在烧结过程中,烧结气氛为氮气气氛,引入的氮元素与坯体中的硅元素形成si3n4纳米线,通过加入的催化剂在烧结过程中促进了si3n4纳米线的生长,增强了氮化硅-碳化硅多孔陶瓷界面极化损耗,进一步提升了电磁波吸收性能。

21.本发明的有益效果:

22.本发明提供的一种氮化硅-碳化硅多孔陶瓷吸波材料及其制备方法,加入的造孔剂降低了电磁波在材料表面的反射,使更多的电磁波能进入材料内部而被吸收衰减,加入的催化剂增强了氮化硅-碳化硅多孔陶瓷界面极化损耗,进一步提升了电磁波吸收性能。

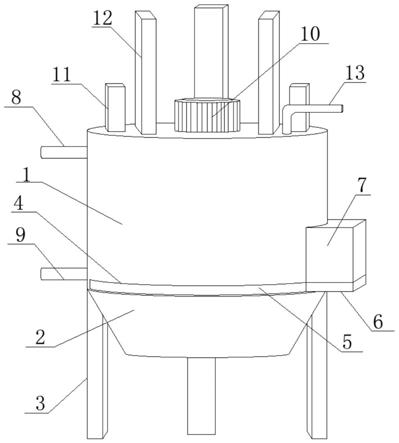

附图说明

23.图1为本发明的氮化硅-碳化硅多孔陶瓷吸波材料在不同催化剂含量下氮化硅-碳化硅多孔陶瓷反射损耗曲线。

具体实施方式

24.以下结合附图和下述实施方式进一步说明本发明,应理解,附图及下述实施方式仅用于说明本发明,而非限制本发明。

25.本发明提供了一种氮化硅-碳化硅多孔陶瓷吸波材料,所述氮化硅-碳化硅多孔陶瓷吸波材料包括si3n4基体透波相和sic吸波相,所述氮化硅-碳化硅多孔陶瓷吸波材料的制备原料包括硅源和催化剂;在所述氮化硅-碳化硅多孔陶瓷吸波材料中,所述si3n4基体透波相的含量为50-70wt%。

26.在本发明中,所述硅源为sic和/或si。所述催化剂选自二茂铁、fecl2·

4h2o和

fecl3中的一种或几种,加入量为制备原料粉体总质量的0~5wt%。

27.在本发明中,所述氮化硅-碳化硅多孔陶瓷吸波材料的制备原料还包括造孔剂,所述si3n

4-sic多孔陶瓷吸波材料的孔隙率为50~70%,平均孔径为150~1200nm。所述造孔剂为聚甲基丙烯酸甲酯pmma,加入量占制备原料粉体总质量的》15wt%。

28.本发明还提供一种如上所述的氮化硅-碳化硅多孔陶瓷吸波材料的制备方法,的制备方法,包括以下步骤:

29.步骤(1)、将sic粉、si粉、造孔剂和催化剂混合均匀后放入球磨机中,并向球磨机中加入粘结剂和溶剂进行球磨,采用sic球进行球磨,得到混合浆料;

30.步骤(2)、将步骤(1)所得的混合浆料烘干,得到sic-si陶瓷粉体;

31.步骤(3)、将步骤(2)所得的sic-si陶瓷粉体压制成型,再经过脱蜡、烧结工艺,得到si3n

4-sic复相陶瓷吸波材料。

32.在本发明中,所述sic粉的粒径为0.5~5μm,纯度≥99%;si粉的粒径为1~3μm,纯度≥99.9%。所述催化剂为二茂铁、fecl2·

4h2o、fecl3中的一种或几种,加入量为制备原料粉体总质量的0~5wt%。所述造孔剂优选为尺寸为10~80μm之间的聚甲基丙烯酸甲酯pmma,加入量占制备原料粉体总质量的》15wt%,例如15~40wt%之间,更优选为20~30wt%之间。

33.在本发明中,粉料与乙醇、sic球的比例控制在1:(1.0~1.2):1,优选为1:(1.1~1.2):1。

34.在本发明中,步骤(3)中,压制成型的方法为干压成型,干压成型压力为15~40mpa;脱蜡为负压脱蜡,脱粘温度为900℃~1100℃,保温时间为0.5~1h;烧结为反应烧结,烧结温度为1250~1550℃,采用分段保温方式,保温时间1~3h,烧结气氛为氮气气氛。

35.采用阿基米德排水法测定密度,所得的氮化硅-碳化硅多孔陶瓷孔隙率为50~70%,更优选为59~63%,利用压汞法测定其孔径分布,平均孔径为150~1200nm。

36.在本发明中,在氮化硅-碳化硅多孔陶瓷吸波材料的制备原料中加入造孔剂,压制成的坯体在烧结过程中形成了气孔,提升了复相陶瓷孔隙率,增强了材料界面的阻抗匹配程度,降低了电磁波在材料表面的反射,使更多的电磁波能进入材料内部而被吸收衰减。压制成的坯体在烧结过程中,烧结气氛为氮气气氛,引入的氮元素与坯体中的硅元素形成si3n4纳米线,通过加入的催化剂在烧结过程中促进了si3n4纳米线的生长,增强了氮化硅-碳化硅多孔陶瓷界面极化损耗,进一步提升了电磁波吸收性能。

37.下面进一步例举实施例以详细说明本发明。同样应理解,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容做出的一些非本质的改进和调整均属于本发明的保护范围。下述示例具体的工艺参数等也仅是合适范围中的一个示例,即本领域技术人员可以通过本文的说明做合适的范围内选择,而并非要限定于下文示例的具体数值。实施例1

38.称取52.6g碳化硅粉体(粒径为0.5μm),47.4g硅粉(粒径为0.5μm),加入23.26g的球形聚甲基丙烯酸甲酯(pmma,粒径80μm)作为造孔剂,添加量为陶瓷粉体总量的35vol%,加入聚乙烯醇缩丁醛(pvb)溶液(5wt%)作为粘结剂,添加量为陶瓷粉体质量的0.8wt%。加入3gfecl2·

4h2o作为催化剂,加入120g碳化硅磨球,加入一定量无水乙醇,使用行星球磨机

球磨4小时,得到混合浆料。经干燥过筛,使用压机用40mpa的压力将得到的粉体干压成型。经过900℃负压脱蜡,再将样品在管式炉中进行烧结,气氛为氮气,最高烧结温度为1450℃,在1350℃、1400℃、1450℃各保温时间为1小时,经阿基米德法测得所烧得的si3n

4-sic多孔陶瓷孔隙率为60.55%,采用压汞法测定其孔径分布,平均孔径为189.3nm。将所得的si3n

4-sic多孔陶瓷加工为尺寸为22.86

×

10.16

×

3mm3的块体,使用微波网络矢量分析仪(波导法)对其进行测试,将测得的复介电常数经过计算得到反射损耗值,发现在8.8ghz处最小反射损耗值为-29.47db,表现出良好的吸波性能,如图1所示。实施例2

39.称取52.6g碳化硅粉体(粒径为0.5μm),47.4g硅粉(粒径为0.5μm),加入23.26g的球形聚甲基丙烯酸甲酯(pmma,粒径80μm)作为造孔剂,添加量为陶瓷粉体总量的35vol%,加入聚乙烯醇缩丁醛(pvb)溶液(5wt%)作为粘结剂,添加量为陶瓷粉体质量的0.8wt%。加入5gfecl2·

4h2o作为催化剂,加入120g碳化硅磨球,加入一定量无水乙醇,使用行星球磨机球磨4小时,得到混合浆料。经干燥过筛,使用压机用40mpa的压力将得到的粉体干压成型。经过900℃负压脱蜡,再将样品在管式炉中进行烧结,气氛为氮气,最高烧结温度为1450℃,在1350℃、1400℃、1450℃各保温时间为1小时,经阿基米德法测得所烧得的si3n

4-sic多孔陶瓷孔隙率为60.38%,采用压汞法测定其孔径分布,平均孔径为165.4nm。将所得的si3n

4-sic多孔陶瓷加工为尺寸为22.86

×

10.16

×

3mm3的块体,使用微波网络矢量分析仪(波导法)对其进行测试,将测得的复介电常数经过计算得到反射损耗值,发现在8.5ghz处最小反射损耗值为-38.57db,表现出优异的吸波性能,如图1所示。对比例1

40.称取52.6g碳化硅粉体(粒径为0.5μm),47.4g硅粉(粒径为0.5μm),加入23.26g的球形聚甲基丙烯酸甲酯(pmma,粒径80μm)作为造孔剂,加入聚乙烯醇缩丁醛(pvb)溶液(5wt%)作为粘结剂,添加量为陶瓷粉体质量的0.8wt%。加入120g碳化硅磨球,加入一定量无水乙醇,使用行星球磨机球磨4小时,得到混合浆料。经干燥过筛,使用压机用40mpa的压力将得到的粉体干压成型。经过900℃负压脱蜡,再将样品在管式炉中进行烧结,气氛为氮气,最高烧结温度为1450℃,在1350℃、1400℃、1450℃各保温时间为1小时,经阿基米德法测得所烧得的si3n

4-sic多孔陶瓷孔隙率61.45%,采用压汞法测定其孔径分布,平均孔径为1149nm。将所得的si3n

4-sic多孔陶瓷加工为尺寸为22.86

×

10.16

×

3mm3的块体,使用微波网络矢量分析仪(波导法)对其进行测试,将测得的复介电常数经过计算得到反射损耗值,发现其值均大于-10db,未表现出良好的吸波性能,如图1所示。

41.由实施例1、实施例2和对比例1测得的反射损耗值可知,随着催化剂含量的增加,si3n

4-sic多孔陶瓷的吸波性能不断变优。可见,不加催化剂时(对比例1),si3n

4-sic多孔陶瓷反射损耗值在x波段内均大于-10db;加入催化剂后(实施例1、实施例2),si3n

4-sic多孔陶瓷反射损耗值在x波段内最小值可达-38.57db,表现出良好的吸波性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。