一种biocl

1-x

br

x

粉体及其制备方法和应用

技术领域

1.本发明涉及一种biocl

1-x

br

x

粉体及其制备方法和应用,特别涉及一种基于铋基玻璃为原料高效制备biocl

1-x

br

x

粉体以用于罗丹明染料降解的方法,属于纳结构材料合成领域和光(电)催化领域。

背景技术:

2.随着全球科学技术的快速发展,能源危机和环境问题日益严重,有必要探索一种新的方法来解决这些紧迫的问题。自1972年fujishima和honda发表tio2电极在光催化分解水的报告以来,光催化技术的研究和发展进入了一个新时代。污染物分解、水分解和co2还原的研究具有深远的现实意义。然而,大多数被深入研究的半导体光催化剂,如tio2和zno都存在量子产率低、吸附性能弱和禁带宽度大的问题,阻碍了它们的广泛应用。为了克服这些缺点,开发可高效利用可见光的新型替代半导体光催化剂备受期待和不可或缺。

3.由于特殊的层结构和适当的带隙,铋基化合物很有吸引力。在早期的研究中,bi

3

被掺杂作为tio2中的改性剂。后来,人们发现许多基于铋的化合物具有光催化性能,例如bi2o3、biox(x=f、cl、br和i)、bi2wo6、bivo4、bi2moo6和一些更复杂的bi化合物。最具代表性的是biox,它具有安全、无毒、高稳定性和高效的光催化活性等优点。此外,它们具有特殊的层状结构特征,其中[bi2o2]

2

板被卤素原子的双板交错并形成[-x-bi-o-o-bi-x-]层。该结构能产生内电场,有利于光催化反应过程中光生电子和空穴的有效分离。然而,对应于宽带隙(3.20~3.50ev),biocl仅对占太阳光谱5%的紫外光有响应。虽然biobr和bioi能够吸收可见光,但由于光生电子-空穴对的高复合率和高价带水平,它们的光催化活性不足以应对实际环境污染。因此,已经进行了许多尝试来提高biox系统的光催化效率,包括构建异质结构(如biocl/bi2o3、biobr/gc3n4、cds/bioi、ag/agx/biox)、掺杂元素(mn、fe、ti、c等)和制造固溶体。在这些策略中,固溶体由于可以实现能带结构的不断调整,达到光吸收和氧化还原能力之间的最佳平衡而备受关注。

[0004]

基于biocl、biobr和bioi的相似晶体结构,迄今为止已有许多旨在制备卤氧化铋固溶体的研究,例如biocl

x

br

1-x

、biobr

xi1-x

和biocl

xi1-x

。然而,这些固溶体光催化剂大多采用水热法和溶剂热法合成,反应条件相对苛刻,难以大规模生产。因此,急需开发一种能耗小、低成本、反应过程简单、高效的bioxy(xy=cl、br和i)固溶体的制备方法。

技术实现要素:

[0005]

针对现有制备的biocl光催化剂存在的光吸收范围,太能光利用率低等缺点进行性能上的进一步改善,以及材料制备工艺存在着成本高,反应工艺复杂,难以扩大化生产等技术问题;本发明提供了一种可用于光催化降解罗丹明染料的biocl

1-x

br

x

固溶体的简单制备方法,以铋基玻璃粉体为原料,将其加入一定浓度的硫酸溶液中,在一定温度下使玻璃粉与硫酸溶液充分反应;将反应后的悬浮液bi2o(oh)2so4稀释至中性后加入含有nax(x=cl、br;cl/br=1:0~0:1且不为0)等混合液,在一定温度下搅拌使得悬浮液bi2o(oh)2so4和nax

充分反应后得到的biocl

1-x

br

x

悬浮液经过水洗后,置于干燥箱中干燥得到biocl

1-x

br

x

粉体。本发明具有操作简单,反应温度低,生产成本低廉,生产周期短,易于大规模工业化生产等优点。

[0006]

一方面,本发明提供了一种biocl

1-x

br

x

粉体,所述biocl

1-x

br

x

粉体具有片状结构,尺寸为50nm~200nm,厚度为10nm~50nm,0<x<1(优选x=0.2~0.6)。即所述biocl

1-x

br

x

粉体的尺寸和形貌均为50-200nm的片状。

[0007]

另一方面,本发明拱了一种biocl

1-x

br

x

粉体的制备方法,包括:(1)将富铋玻璃粉体和硫酸溶液在室温(10~35℃)下进行混合搅拌反应,得到中间体为bi2o(oh)2so4的悬浮液;(2)将bi2o(oh)2so4的悬浮液水洗至中性,得到中性bi2o(oh)2so4的悬浮液或bi2o(oh)2so4粉体;(3)将(2)中的中性bi2o(oh)2so4悬浮液或bi2o(oh)2so4粉体,和含氯离子和溴离子的混合水溶液混合,在10~90℃下充分反应后,再经清洗和干燥,得到biocl

1-x

br

x

粉体。

[0008]

本发明中,该方法具有操作简单,反应温度低,生产成本低廉,生产周期短,易于大规模工业化生产等优点。

[0009]

较佳的,所述富铋玻璃粉体的主要成分包括:bi源,玻璃网络形体包括p2o5、v2o5中的至少一种,以及包括碱金属氧化物、碱土氧化物、过渡金属氧化物、稀土金属氧化物中的至少一种。

[0010]

较佳的,所述的铋富铋玻璃粉体的粒径为为0.1~100μm,优选为0.3~60μm

[0011]

较佳的,所述富铋玻璃粉体的组成范围包括:bi2o3:30~80wt%;p2o5:10~30wt%;zno:5~15wt%;ao,a=mg、ca、ba、sr中的至少一种:0~20wt%;r2o,r=li、na、k中的至少一种:0~20wt%;al2o3:0~10wt%;稀土氧化物:0~5wt%.

[0012]

又,较佳的,bi源包括bi2o3、硝酸铋、氯化铋中的至少一种。

[0013]

较佳的,所述富铋玻璃粉的制备方法包括:(1)分别称取各组分对应的原料,加蒸馏水以转速为200~800转/分钟行星球磨2~4小时混合均匀,得到混合物;(2)将所得混合物进行熔制得到均匀玻璃液后再进行急冷,得到玻璃碎片;(3)将所得玻璃碎片以转速为200~800转/分钟行星球磨2~4小时,得到富铋玻璃粉。

[0014]

又,较佳的,所述熔制的温度为500~1200℃(优选500~1000℃),时间为0.5~3小时(优选为0.5~2小时)。

[0015]

较佳的,所述硫酸溶液的溶度为5wt%~60wt%;所述富铋玻璃粉体和硫酸溶液的质量比为1:(0.8~3)。

[0016]

较佳的,所述含氯离子和溴离子的混合水溶液中氯离子前驱体为溶于水的盐酸或/和氯化物盐,优选自licl、nacl、kcl、bacl2、cacl2中的至少一种;溴离子前驱体为溶于水的盐酸或/和氯化物盐,优选自hbr、nabr、kbr中的至少一种。

[0017]

较佳的,所述述含氯离子和溴离子的混合水溶液中氯离子和溴离子前驱体的总溶度为2wt%~38wt%,优选为5wt%~30wt%;所述氯离子和溴离子浓度比为(1-x):x,0<x<1。

[0018]

较佳的,所述中性bi2o(oh)2so4悬浮液中bi2o(oh)2so4的浓度为5~50g/l,所述bi2o(oh)2so4悬浮液与所含氯离子和溴离子的混合水溶液的体积比为1:(0.5~5);或者,所述bi2o(oh)2so4粉体和氯离子和溴离子混合溶液摩尔比为1:(2~5)。

[0019]

较佳的,所述充分反应的时间为0.5~12小时;所述充分反应的伴随条件还包括磁力搅拌、超声处理、或反应振动;所述磁力搅拌的转速为100~1000转/分钟;所述超声处理的频率为20~80khz;所述反应振动的功率为200~2000w。

[0020]

再一方面,本发明还提供了一种biocl

1-x

br

x

粉体在光(电)催化领域中的应用,用于光催化降解工业染料、降解重金属离子、杀菌、光催化制氢气/氧气、或二氧化碳/氮气还原。

[0021]

有益效果:本发明与传统技术使用硝酸铋、氯化铋等铋源相比,优势在于:a.玻璃网络结构本身比晶体结构疏松,极易与h

结合,因此以富铋玻璃为铋源制备biocl

1-x

br

x

光催化材料的反应条件更加温和,无需高温高压条件;b.本发明可以通过简便的方法合成biocl

1-x

br

x

固溶体,在对光催化剂的带隙宽度上起到连续调节的作用;c.本发明中,首次提出以铋基玻璃粉作为铋源合成具有高催化效率的biocl

1-x

br

x

粉体。与传统技术使用硝酸铋、氯化铋等铋源相比,铋基玻璃粉作为铋源可以将玻璃中存在的缺陷引入到制备的biocl

1-x

br

x

粉体,可以提高粉体的比表面积,增强吸附性能,同时氧空位的存在可以起到调控能带结构的作用,使biocl

1-x

br

x

粉体暴露出更多的反应位点,可产生大量活性氧物质;d.本发明中,通过玻璃制备出纤维状bi2o(oh)2so4与捆束状bi2o(oh)2so4作为模板,对biocl粉体形貌的调控起到关键作用。本发明探索了铋基玻璃粉体合成biocl粉体的新趋势;e.本发明中,所制备的连续固溶体biocl

1-x

br

x

,能耗小,制备方法简单、高效,粉体形貌多样且无团聚现象,有利于工业化大批量生产;f.本发明中,所制备的biocl

1-x

br

x

粉体,具有良好的光(电)催化效果,光催化降解工业染料时表现出优异的降解效果。

附图说明

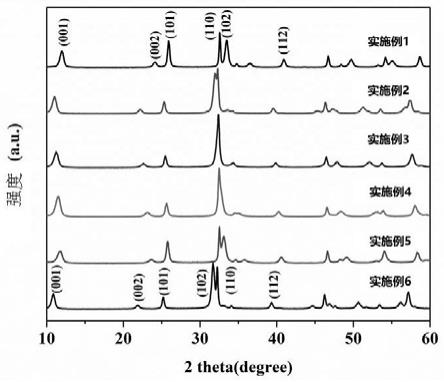

[0022]

图1为biocl

1-x

br

x

粉体的制备流程图;图中表明biocl

1-x

br

x

粉体是由铋玻璃粉体在经过两次的水浴锅搅拌反应后制得;图2为实施例1-6所制biocl

1-x

br

x

粉体的xrd衍射图,所有粉末都显示出与原始biobr或biocl相似的图案。当br-对cl-的取代比增加时,对应于晶体(110)面的衍射峰向低角度方向移动,这意味着沿z轴的晶胞参数增加。鉴于br-的半径大于cl-的半径,随着cl-被br-取代率的增加,晶格参数沿z轴不断扩大,表明成功获得了biocl

1-x

br

x

固溶体;图3为实施例3所制备的biocl

1-x

br

x

粉体的sem图,图中表明它是边界清晰且光滑的纳米片状粉末,平均尺寸为约100nm;图4为实施例1-6所制备的biocl

1-x

br

x

粉体的能带结构图(a,横坐标为波长

(wavelength),纵坐标为吸收度(absorbance))和光催化剂的能带结构图(b)。与纯相biocl相比,biocl

1-x

br

x

固溶体的吸收边显着红移,表明biocl的可见光吸收程度可以通过固溶法进行调节(a)。图b显示了制备的固溶体的带隙能量(eg)的变化。值得注意的是,固溶体biocl

1-x

br

x

显示出比biocl窄的带隙值为2.89ev,这表明固溶体可以降低带隙值以吸收更多的可见光;图5为实施例1-6和对比例1-2所制备的biocl

1-x

br

x

粉体在氙灯照射下降解罗丹明b的性能表征,从图中可知,实施例3具有最佳的光催化降解罗丹明的性能,可在40分钟内几乎能对罗丹明染料完全降解,而在对比例1和对比例2中,所制备的样品在180分钟仍不能完全降解罗丹明。

具体实施方式

[0023]

以下通过下述实施方式进一步说明本发明,应理解,下述实施方式仅用于说明本发明,而非限制本发明。

[0024]

本发明解决了现有制备biocl

1-x

br

x

粉体工艺制造成本高,反应工艺复杂,难以扩大化生产等问题。本发明中,连续固溶体biocl

1-x

br

x

具有制备过程简单高效,成本低廉,易于工业化生产,高活性位点,高催化效率等优点。

[0025]

以下示例性地说明基于富铋玻璃粉为原料高效制备biocl

1-x

br

x

粉体的方法。

[0026]

通过高温熔融-快速淬冷的方法制备富铋玻璃。然后将富铋玻璃进一步加工为2~50μm的富铋玻璃粉。

[0027]

将富铋玻璃粉加入一定浓度的硫酸溶液中,室温(10~35℃)下磁力搅拌使玻璃粉与硫酸充分反应,制得bi2o(oh)2so4的悬浮液,反应过程如下:玻璃中[bio4] /[bio6] h2so4→

bi2o(oh)2so4 h2o。其中,磁力搅拌的转速可为200~1500转/分钟,时间可为0.1~12小时。所述的硫酸溶液为5wt%~60wt%。富铋玻璃粉和硫酸质量比可为1:(0.8~3)。

[0028]

将bi2o(oh)2so4的悬浮液稀释至中性,并烘干获得bi2o(oh)2so4粉体。

[0029]

取适量bi2o(oh)2so4的悬浮液a或者bi2o(oh)2so4粉体加入一定浓度的含氯离子和溴离子的混合溶液中(得到悬浮液),在一定条件下使bi2o(oh)2so4与xcl

1-x

br

x

充分反应,制得biocl

1-x

br

x

悬浮液。其中,xcl

1-x

br

x

(x=1-2)x可为h、na、k和ca等元素。其中,充分反应所需的温度可为10~90℃,优选为10~50℃。充分反应所需的时间可为0.5~12小时,优选为0.5~5小时。

[0030]

在可选的实施方中,xcl

1-x

br

x

溶液的溶度可为2wt%~38wt%。bi2o(oh)2so4悬浮液与xcl

1-x

br

x

溶液体积比可为1:(0.5~5)。bi2o(oh)2so4粉体与xcl

1-x

br

x

溶液摩尔比可为1:(2~5)。

[0031]

在可选的实施方式中,在混合溶液充分反应的同时,还对混合溶液进行磁力搅拌、超声处理、或将其置于反应振动床,进一步促进反应。

[0032]

将biocl

1-x

br

x

悬浮液稀释至中性,置于干燥箱中干燥,即可制得biocl

1-x

br

x

粉体。其中,干燥过程为:在70~150℃保温1~12小时。

[0033]

在本发明中,富铋玻璃主要成分包括:bi源,玻璃网络形体包括b2o3、p2o5、v2o5、中的至少一种,其他还包括碱金属氧化物、碱土氧化物、过渡金属氧化物、稀土金属氧化物中的至少一种。进一步示例性地说明富铋玻璃粉的制备过程。

[0034]

分别称取各组分对应的原料,加少许蒸馏水后在200~400转/分钟的转速下一次行星球磨1~3小时使其混合均匀,得到混合物。其中,原料一般直接对应组分中氧化物或氧化物对应碳酸碳等。其中p源可为(nh4)2hpo4。bi源可为bi2o3,优选包括α-型bi2o3、β-型bi2o3、γ-型bi2o3中的至少一种。

[0035]

将混合物熔制好的均匀玻璃液进行急冷,获得玻璃碎片。其中,熔制温度可为700~1200℃,保温时间可为0.5~3小时。

[0036]

将玻璃碎片在200~800转/分钟的转速下二次行星球磨2~4小时,得到富铋玻璃粉。

[0037]

本发明中,所得biocl粉体具有优异的催化活性,可用作光(电)催化剂。例如,可应用于光催化降解工业染料、降解重金属离子、杀菌、光催化制氢气/氧气、二氧化碳/氮气还原等。

[0038]

下面进一步例举实施例以详细说明本发明。同样应理解,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。下述示例具体的工艺参数等也仅是合适范围中的一个示例,即本领域技术人员可以通过本文的说明做合适的范围内选择,而并非要限定于下文示例的具体数值。

[0039]

实施例1:1)按表1中实施例1的玻璃配比,以总质量为1000克,计算并称取各相应原料:623.2克bi2o3、264.9克(nh4)2hpo4、27.1克zno、49.4克srco3、35.4克na2co3,另外加入11克sb2o3小料。玻璃原料按照粉料:球:去离子水=1:3:2的比例以400r/min行星球磨1小时,混合均匀后在150℃恒温干燥箱中干燥6h;2)将干燥后的原料置于刚玉坩埚中,以5℃/min升温速率至1000℃保温1h,保温期间采用氧化铝搅拌桨,搅拌速率为10r/min;3)将均匀的玻璃液倒入去离子水中淬冷成玻璃碎片;4)采用氧化铝球磨罐,按照玻璃碎片:球:无水酒精=1:3:2的比例以400r/min行星球磨0.5小时,出料后在110℃恒温干燥箱中干燥6h;5)取5g粒径为15~25μm的玻璃粉加入100ml浓度为6wt%的h2so4溶液中,在20℃下以500转/分钟的速率磁力搅拌2h使玻璃粉与h2so4充分反应,制得纤维状bi2o(oh)2so4悬浮液;6)取100ml纤维状bi2o(oh)2so4悬浮液(30g/l)加入100ml浓度为6wt%nacl溶液中,在20℃下以500转/分钟的速率磁力搅拌2h,使纤维状bi2o(oh)2so4与nacl充分反应,得到biocl悬浮液;7)将biocl悬浮液通过去离子水洗涤至中性,置于100℃干燥箱中干燥4h,即可制得带隙值为3.22ev的片状biocl粉体;8)取10mg制备的片状biocl粉体,置于100ml的10mg/l罗丹明b溶液中,在黑暗条件下搅拌1h,待吸附达到平衡后,开启300w氙灯照射,每隔5分钟用紫外-可见光分光光度计检测溶液中罗丹明b浓度。经检测,本实施例3中片状biocl粉体可在100min可实现对罗丹明b的完全降解,表现出优异的光催化性能。

[0040]

实施例2:

1)按表1中实施例2的玻璃配比,以总质量为1000克,计算并称取各相应原料:623.2克bi2o3、264.9克(nh4)2hpo4、27.1克zno、49.4克srco3、35.4克na2co3,另外加入11克sb2o3小料。玻璃原料按照粉料:球:去离子水=1:3:2的比例以400r/min行星球磨1小时,混合均匀后在150℃恒温干燥箱中干燥6h;2)将干燥后的原料置于刚玉坩埚中,以5℃/min升温速率至1000℃保温1h,保温期间采用氧化铝搅拌桨,搅拌速率为10r/min;3)将均匀的玻璃液倒入去离子水中淬冷成玻璃碎片;4)采用氧化铝球磨罐,按照玻璃碎片:球:无水酒精=1:3:2的比例以400r/min行星球磨0.5小时,出料后在110℃恒温干燥箱中干燥6h;5)取5g粒径为15~25μm的玻璃粉加入100ml浓度为6wt%的h2so4溶液中,在20℃下以500转/分钟的速率磁力搅拌2h使玻璃粉与h2so4充分反应,制得纤维状bi2o(oh)2so4悬浮液;6)取100ml纤维状bi2o(oh)2so4悬浮液(30g/l)加入100ml浓度为6wt%的nacl

0.8

br

0.2

溶液中(氯离子与溴离子的摩尔比为0.8:0.2),在60℃下以500转/分钟速率磁力搅拌4h使纤维状bi2o(oh)2so4与nacl

0.8

br

0.2

充分反应,得到biocl

0.8

br

0.2

悬浮液;7)将biocl

0.8

br

0.2

悬浮液通过去离子水洗涤至中性,置于100℃干燥箱中干燥4h,即可制得带隙值为3.09ev的片状biocl

0.8

br

0.2

粉体。

[0041]

实施例3:1)按表1中实施例3的玻璃配比,以总质量为1000克,计算并称取各相应原料:623.2克bi2o3、264.9克(nh4)2hpo4、27.1克zno、49.4克srco3、35.4克na2co3,另外加入11克sb2o3小料。玻璃原料按照粉料:球:去离子水=1:3:2的比例以400r/min行星球磨1小时,混合均匀后在150℃恒温干燥箱中干燥6h;2)将干燥后的原料置于刚玉坩埚中,以5℃/min升温速率至1000℃保温1h,保温期间采用氧化铝搅拌桨,搅拌速率为10r/min;3)将均匀的玻璃液倒入去离子水中淬冷成玻璃碎片;4)采用氧化铝球磨罐,按照玻璃碎片:球:无水酒精=1:3:2的比例以400r/min行星球磨0.5小时,出料后在110℃恒温干燥箱中干燥6h;5)取5g粒径为15~25μm的玻璃粉加入100ml浓度为6wt%的h2so4溶液中,在20℃下以500转/分钟的速率磁力搅拌2h使玻璃粉与h2so4充分反应,制得纤维状bi2o(oh)2so4悬浮液;6)取100ml纤维状bi2o(oh)2so4悬浮液(30g/l)加入100ml浓度为6wt%的nacl

0.6

br

0.4

溶液中(氯离子与溴离子的摩尔比为0.6:0.4),在60℃下以500转/分钟速率磁力搅拌4h使纤维状bi2o(oh)2so4与nacl

0.6

br

0.4

充分反应,得到biocl

0.6

br

0.4

悬浮液;7)将biocl

0.6

br

0.4

悬浮液通过去离子水洗涤至中性,置于100℃干燥箱中干燥4h,即可制得带隙值为2.89ev的片状biocl

0.6

br

0.4

粉体。

[0042]

实施例4:1)按表1中实施例4的玻璃配比,以总质量为1000克,计算并称取各相应原料:623.2克bi2o3、264.9克(nh4)2hpo4、27.1克zno、49.4克srco3、35.4克na2co3,另外加入11克sb2o3小料。玻璃原料按照粉料:球:去离子水=1:3:2的比例以400r/min行星球磨1小时,混

合均匀后在150℃恒温干燥箱中干燥6h;2)将干燥后的原料置于刚玉坩埚中,以5℃/min升温速率至1000℃保温1h,保温期间采用氧化铝搅拌桨,搅拌速率为10r/min;3)将均匀的玻璃液倒入去离子水中淬冷成玻璃碎片;4)采用氧化铝球磨罐,按照玻璃碎片:球:无水酒精=1:3:2的比例以400r/min行星球磨0.5小时,出料后在110℃恒温干燥箱中干燥6h;5)取5g粒径为15~25μm的玻璃粉加入100ml浓度为6wt%的h2so4溶液中,在20℃下以500转/分钟的速率磁力搅拌2h使玻璃粉与h2so4充分反应,制得纤维状bi2o(oh)2so4悬浮液;6)取100ml纤维状bi2o(oh)2so4悬浮液(30g/l)加入100ml浓度为6wt%的nacl

0.4

br

0.6

溶液中(氯离子与溴离子的摩尔比为0.4:0.6),在60℃下以500转/分钟速率磁力搅拌4h使纤维状bi2o(oh)2so4与nacl

0.4

br

0.6

充分反应,得到biocl

0.4

br

0.6

悬浮液;7)将biocl

0.4

br

0.6

悬浮液通过去离子水洗涤至中性,置于100℃干燥箱中干燥4h,即可制得带隙值为2.85ev的片状biocl

0.4

br

0.6

粉体。

[0043]

实施例5:1)按表1中实施例5的玻璃配比,以总质量为1000克,计算并称取各相应原料:623.2克bi2o3、264.9克(nh4)2hpo4、27.1克zno、49.4克srco3、35.4克na2co3,另外加入11克sb2o3小料。玻璃原料按照粉料:球:去离子水=1:3:2的比例以400r/min行星球磨1小时,混合均匀后在150℃恒温干燥箱中干燥6h;2)将干燥后的原料置于刚玉坩埚中,以5℃/min升温速率至1000℃保温1h,保温期间采用氧化铝搅拌桨,搅拌速率为10r/min;3)将均匀的玻璃液倒入去离子水中淬冷成玻璃碎片;4)采用氧化铝球磨罐,按照玻璃碎片:球:无水酒精=1:3:2的比例以400r/min行星球磨0.5小时,出料后在110℃恒温干燥箱中干燥6h;5)取5g粒径为15~25μm的玻璃粉加入100ml浓度为6wt%的h2so4溶液中,在20℃下以500转/分钟的速率磁力搅拌2h使玻璃粉与h2so4充分反应,制得纤维状bi2o(oh)2so4悬浮液;6)取100ml纤维状bi2o(oh)2so4悬浮液(30g/l)加入100ml浓度为6wt%的nacl

0.2

br

0.8

溶液中(氯离子与溴离子的摩尔比为0.2:0.8),在60℃下以500转/分钟速率磁力搅拌4h使纤维状bi2o(oh)2so4与nacl

0.2

br

0.8

充分反应,得到biocl

0.2

br

0.8

悬浮液;7)将biocl

0.2

br

0.8

悬浮液通过去离子水洗涤至中性,置于100℃干燥箱中干燥4h,即可制得带隙值为2.75ev的片状biocl

0.2

br

0.8

粉体。

[0044]

实施例6:1)按表1中实施例6的玻璃配比,以总质量为1000克,计算并称取各相应原料:623.2克bi2o3、264.9克(nh4)2hpo4、27.1克zno、49.4克srco3、35.4克na2co3,另外加入11克sb2o3小料。玻璃原料按照粉料:球:去离子水=1:3:2的比例以400r/min行星球磨1小时,混合均匀后在150℃恒温干燥箱中干燥6h;2)将干燥后的原料置于刚玉坩埚中,以5℃/min升温速率至1000℃保温1h,保温期间采用氧化铝搅拌桨,搅拌速率为10r/min;

3)将均匀的玻璃液倒入去离子水中淬冷成玻璃碎片;4)采用氧化铝球磨罐,按照玻璃碎片:球:无水酒精=1:3:2的比例以400r/min行星球磨0.5小时,出料后在110℃恒温干燥箱中干燥6h;5)取5g粒径为15~25μm的玻璃粉加入100ml浓度为6wt%的h2so4溶液中,在20℃下以500转/分钟的速率磁力搅拌2h使玻璃粉与h2so4充分反应,制得纤维状bi2o(oh)2so4悬浮液;6)取100ml纤维状bi2o(oh)2so4悬浮液(30g/l)加入100ml浓度为6wt%的nabr溶液中,在60℃下以500转/分钟速率磁力搅拌4h使纤维状bi2o(oh)2so4与nabr充分反应,得到biobr悬浮液,7)将biobr悬浮液通过去离子水洗涤至中性,置于100℃干燥箱中干燥4h,即可制得带隙值为2.67ev的片状biobr粉体。

[0045]

对比例1:1)取5g粒径为15~25μm的氧化铋粉体加入100ml浓度为6wt%的h2so4溶液中,在20℃下以500转/分钟的速率磁力搅拌2h使玻璃粉与h2so4充分反应,制得纤维状bi2o(oh)2so4悬浮液,并在110℃恒温干燥箱中干燥4h,获得捆束状bi2o(oh)2so4粉体;2)取3g捆束状bi2o(oh)2so4粉体加入100ml浓度为6wt%的nacl

0.6

br

0.4

溶液中(氯离子与溴离子的摩尔比为0.6:0.4),在25℃下以500转/分钟速率磁力搅拌4h使bi2o(oh)2so4与nacl

0.6

br

0.4

充分反应,制得biocl

0.6

br

0.4

悬浮液;3)将biocl

0.6

br

0.4

悬浮液通过去离子水洗涤至中性,置于100℃干燥箱中干燥4h,即可制得带隙值为2.88ev的biocl

0.6

br

0.4

粉体。

[0046]

对比例2:1)按表1中对比例2的玻璃配比,以总质量为1000克,计算并称取各相应原料:719.1克bi2o3、141.78克h3bo3、31.28克zno、56.93克srco3、40.96克na2co3、9.94克sb2o3的玻璃原料按照粉料:球:去离子水=1:3:2的比例以400r/min行星球磨1小时,混合均匀后在150℃恒温干燥箱中干燥6h;2)将干燥后的原料置于刚玉坩埚中,以5℃/min升温速率至1000℃保温1h,保温期间采用氧化铝搅拌桨,搅拌速率为10r/min;3)将均匀的玻璃液倒入去离子水中淬冷成玻璃碎片;4)采用氧化铝球磨罐,按照玻璃碎片:球:无水酒精=1:3:2的比例以400r/min行星球磨0.5小时,出料后在110℃恒温干燥箱中干燥6h;5)取5g粒径为15~25μm的玻璃粉加入100ml浓度为6wt%的h2so4溶液中,在20℃下以500转/分钟的速率磁力搅拌2h使玻璃粉与h2so4充分反应,制得纤维状bi2o(oh)2so4悬浮液,并在110℃恒温干燥箱中干燥4h,获得捆束状bi2o(oh)2so4粉体;6)取3g捆束状bi2o(oh)2so4粉体加入50ml浓度为6wt%的hcl溶液中,磁力搅拌4h后,将混合物装入容量为100ml不锈钢高压釜中的内衬中,然后在160℃下加热12h。高压釜冷却至室温后,通过离心收集白色沉淀物;7)将6)中白色沉淀物通过去离子水洗涤至中性,置于100℃干燥箱中干燥4h,即可制得带隙值为3.18ev的biocl粉体。

[0047]

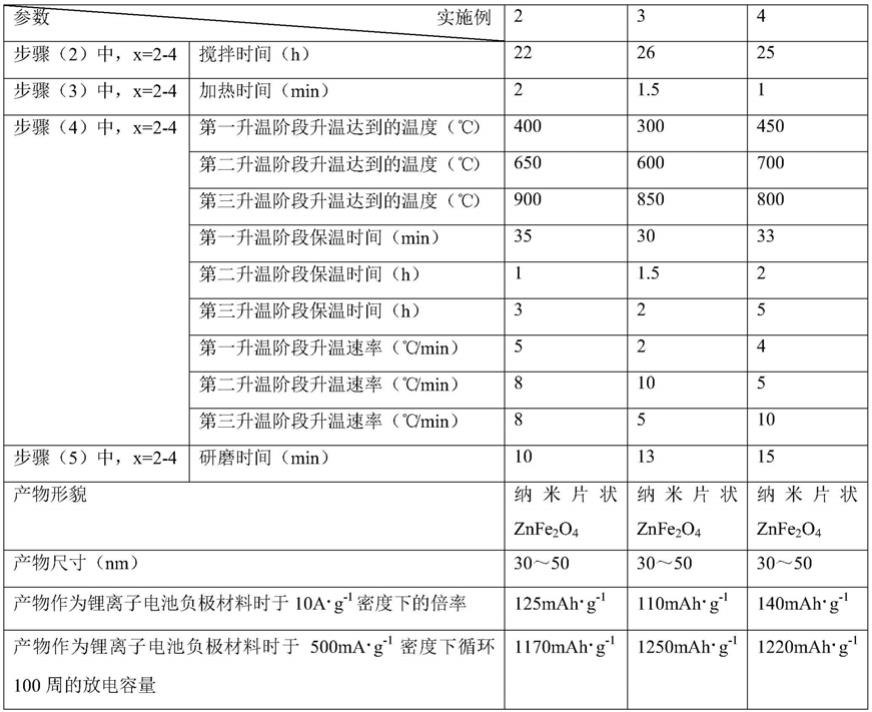

表1为各实施例和对比例的组成比例(wt%)和反应条件:

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。