1.本发明属于食品加工技术领域,具体涉及一种利用汽爆处理改性制备高水溶性膳食纤维豆渣的方法。

背景技术:

2.豆渣是豆浆、豆腐、豆奶等豆制品生产加工过程中的副产物,我国每年因大豆食品加工产生的湿豆渣高达2000万吨。豆渣含有丰富的营养物质,如膳食纤维、蛋白质、维生素等,其中膳食纤维含量高达50-80%,因此豆渣是膳食纤维的良好来源。但长期以来豆渣在我国主要用作饲料、肥料或废弃物处理,其潜在的营养价值尚未得到充分利用,附加值低,造成产品成本高,经济效益低,同时也造成了环境污染。这是由于目前豆渣利用中存在的一些突出问题尚未得到解决。影响豆渣开发利用的因素主要有:湿豆渣含水量高,容易腐败变质;豆渣中的膳食纤维以不溶性膳食纤维为主,以致豆渣口感粗糙,适口性差;豆渣中的水溶性膳食纤维含量低,膳食纤维组成不合理,生理功效低。

3.目前,对豆渣改性提高水溶性膳食纤维含量的方法主要有化学法、物理法和生物法。化学法即酸碱处理在豆渣膳食纤维水溶性改性的生产中应用较多,但若单独使用酸碱处理,水溶性膳食纤维含量提高幅度小,产品风味和色泽较差,且生产过程易对产品和环境造成污染。物理法如挤压膨化、高温蒸煮、高压均质等,单独使用会部分提高水溶性膳食纤维含量,但受设备条件限制很大。生物法(含酶法和发酵法)条件温和、产品品质好,但酶制剂较为昂贵,水溶性膳食纤维的产率也较低,使该法生产成本较高,且酶解与发酵过程中的影响因素复杂,不易工业化,在工业中仍有较大限制。

4.蒸汽爆破技术是1928年发展起来的,因其具有成本低、能耗少、无污染的特点而备受研究者的青睐,广泛应用于低质原料高效利用的预处理过程中。由于其能使细胞壁破裂,近年来蒸汽爆破技术在食品加工中副产物的提取及再利用的应用中取得了一定的进展,尤其是在膳食纤维改性处理方面,具有广阔的前景和应用价值。

5.影响汽爆效果的关键因素有汽爆压力和维压时间,除此之外,物料汽爆时的粒径大小、湿度对汽爆效果也具有极其重要的影响。由于鲜湿豆渣含水量高,易腐败变质难以保存,一般会将豆渣干燥后进行保存。豆渣在干燥过程中容易发生粘结,生成较大的团块,直接将其汽爆,由于物料颗粒不均将会影响汽爆时的传热均匀性。一定汽爆强度下,小颗粒物料易因局部受热剧烈而过度降解或褐变严重,而大颗粒物料则由于蒸汽的不易渗透而汽爆不充分。将干燥后的豆渣进行粉碎处理,可破坏豆渣的粘结团块,使物料大小均一,汽爆时的条件更易于控制。不仅物料的粒径均一性影响汽爆效果,物料的粒径大小也对汽爆效果具有极大影响。物料粒径小,则表面积大,蒸汽爆破时的传热阻力小,在同等爆破压力条件下,蒸汽渗透速率快,物料受热程度也较均匀,因此有利于汽爆作用的发挥。但物料粒径过小,汽爆时物料易因受热程度太过剧烈而使膳食纤维过度降解,生成木糖、阿拉伯糖以及小分子醛类等物质,使物料总膳食纤维和可溶性膳食纤维含量下降,褐变严重。且过小的物料颗粒粉碎时能耗大。

6.物料湿度对汽爆效果具有重要影响。增加物料湿度,有利于汽爆物料充分溶胀,避免局部过热引起的碳水化合物降解以及豆渣的褐变;但湿度过高,多余的水分子会占据原料内部的空隙,阻止高压蒸汽的渗入,反而降低汽爆效果。目前,关于物料湿度对汽爆的影响,多见于木质纤维汽爆,以后续酶解制乙醇的发酵研究中,而关于豆渣湿度对汽爆后膳食纤维的影响,未见报道。如康芳芳等人对汽爆前豆渣的处理方式为:将干燥后的豆渣(含水量4.9%,豆渣旋转闪蒸后的自然含水量)过40目筛(破坏大的粘结颗粒)进行汽爆,并未考虑豆渣起始粒径与湿度对汽爆的影响。专利cn111280395a一种豆渣酵素的制备方法,是利用滚筒离心机对豆渣进行脱水处理,干燥,利用高速粉碎机进行粗粉碎后进行蒸汽爆破处理,并没有从发挥最大汽爆效果的角度,对豆渣进行润湿处理。

7.专利cn109588687a 一种利用豆渣粉为载体制备微胶囊酱油粉的工艺方法,是将湿豆渣干燥后,过40-80目筛,再将豆渣粉放入汽爆机进行汽爆。该专利未对豆渣进行润湿处理,也未见对豆渣粒径大小与汽爆效果关系的研究报道,且豆渣粒径范围较宽。专利cn 107647286 a一种豆渣膳食纤维的制备方法及豆渣膳食纤维,其豆渣汽爆前的处理方法为:将豆渣干燥、粉碎后加蒸馏水于110~120℃蒸煮30~40min后经浓缩、干燥、粉碎,再对原料采用边搅拌边缓慢喷洒加水,将原料含水量调节至100~150%,然后停止搅拌并取出原料,密封5~30min,再将原料装入汽爆装置中进行汽爆。汽爆前豆渣含水量高达100~150%,而鲜湿豆渣的含水量一般才为75-85%,这么高的含水量不仅会大大降低汽爆效果,且汽爆后的产品水分含量也很高,为汽爆后的干燥浓缩增加了难度。

8.此外,不同种类的纤维原料,因其化学组分中纤维素、木质素、半纤维素及其他组分的含量不同,导致水蒸气渗入纤维内部的程度不一样以及纤维中纤维素黏结程度的差异,因此适宜的物料湿度,由于物料、汽爆目的的不同,并不具有借鉴性。

技术实现要素:

9.针对现有技术中存在的问题,本发明提供一种利用汽爆处理改性制备高水溶性膳食纤维豆渣的方法,将干燥、脱脂后的豆渣粉碎至一定粒径,复水润湿后进行汽爆,将汽爆后的豆渣干燥粉碎,制得高水溶性膳食纤维豆渣。

10.为解决上述技术问题,本发明采用以下技术方案:

11.一种利用汽爆处理改性制备高水溶性膳食纤维豆渣的方法,包括以下步骤:

12.(1)将鲜豆渣干燥至水分含量为2-6%;

13.(2)将干燥后的豆渣,用正己烷脱除脂肪(可采用任何一种已公开发布的脱脂方法);

14.(3)将脱脂后的豆渣粉碎;

15.(4)将粉碎后的豆渣喷水润湿均匀;

16.(5)将润湿均匀的豆渣,填入汽爆机的汽爆腔中,通入饱和蒸汽进行汽爆;

17.(6)收集汽爆后的样品,烘干并使用粉碎机粉碎后得高水溶性膳食纤维豆渣。

18.进一步,步骤(1)中的鲜豆渣为豆腐、腐竹等加工后的副产物。

19.进一步,步骤(1)中的干燥温度为60-80℃。

20.进一步,步骤(1)中将脱脂后的豆渣粉碎至过40-80目筛,当不需要考虑豆渣色泽,仅以sdf得率作为产品重要指标时,可采用60-80目豆渣粉;当对汽爆后豆渣色泽有要求时,

可采用40-60目豆渣粉。

21.进一步,步骤(4)中将粉碎后的豆渣用水分均匀喷洒的料水质量比为100:(10-20),在密闭容器中放置0.5-5h。

22.进一步,步骤(5)中汽爆条件为:压力1.3-1.9mpa,维压时间60-120s,爆发速度小于0.00875s。

23.进一步,步骤(5)中汽爆腔装料系数为0.80-0.90。

24.进一步,步骤(6)中收集汽爆后的样品于60-75℃烘干至水分含量为2-6%。

25.利用本发明所述的方法制得的高水溶性膳食纤维豆渣,水溶性豆渣纤维高达12-30%,豆渣中水溶性膳食纤维占总膳食纤维含量20%-48%。

26.此外,也可延长粉碎时间,使豆渣过100目筛,所得豆渣粉可直接用于面包、饼干等焙烤食品或其他食品,由于豆渣的改性处理,不仅豆渣的口感得到改善,其工艺性能也得到提高,使其在焙烤制品中的添加量提高,且豆渣中的蛋白对面包等制品的质构也有一定积极的作用。此外,该豆渣粉也可进一步与酶解技术相结合,如蛋白酶、淀粉酶等处理,以制备全膳食纤维豆渣粉。由于汽爆使豆渣具有多孔性,且汽爆破坏了豆渣中纤维的特定结构,有利于酶的降解作用,提高酶解效率。

27.本发明的有益效果:本发明对汽爆前的豆渣进行粉碎,使物料粒径均一并处于一定的粒径范围,并对豆渣进行复水润湿处理,将会更进一步发挥汽爆效果,增加豆渣中水溶性膳食纤维的得率。蒸汽爆破法用于膳食纤维改性,制备水溶性膳食纤维,具有能耗低、效率高、节能环保、安全等优点。其生产工艺简单,不使用任何化学试剂,且易于实现大规模工业化生产。此外,蒸汽爆破处理有利于保护产物中的有效成分的生物活性和理化性质稳定,如蒸汽爆破后的膳食纤维、蛋白等成分的工艺特性均得到了改善和提高。

附图说明

28.图1为装填系数对汽爆豆渣sdf含量的影响。

29.图2为复水时加水量对汽爆豆渣sdf含量的影响。

30.图3为汽爆压力对豆渣sdf含量的影响。

31.图4为维压时间对豆渣sdf含量的影响。

32.图5为汽爆压力、汽爆时间交互作用响应面。

33.图6为汽爆压力、加水量交互作用响应面。

具体实施方式

34.下面结合具体实施例,对本发明做进一步说明。应理解,以下实施例仅用于说明本发明而非用于限制本发明的范围,该领域的技术熟练人员可以根据上述发明的内容作出一些非本质的改进和调整。

35.本发明的利用汽爆处理改性制备高水溶性膳食纤维豆渣的方法如下:

36.(1)取豆腐、腐竹等加工后的副产物——鲜豆渣,于60-80℃干燥至水分含量为2-6%。

37.(2)将干燥后的豆渣,用正己烷脱除脂肪(可采用任何一种已公开的脱脂方法)。

38.(3)将脱脂后的豆渣粉碎至过40-80目筛。

39.(4)将粉碎后的豆渣,用10-20%的水分均匀喷洒,在密闭容器中放置0.5-5h。

40.(5)将润湿均匀的豆渣,填入汽爆缸,汽爆腔装料系数为0.80-0.90。

41.(3)通入饱和蒸汽进行汽爆。汽爆条件为:压力1.3-1.9mpa,维压时间60-120s,爆发速度小于0.00875s。

42.(4)收集汽爆后的样品,于60-75℃烘干至水分含量约2-6%,使用粉碎机粉碎5-10s破坏干燥过程中豆渣粉末的粘结。得水溶性豆渣纤维高达12-30%、豆渣中水溶性膳食纤维占总膳食纤维含量20%-45%的豆渣粉。

43.实施例1

44.本实施例的利用汽爆处理改性制备高水溶性膳食纤维豆渣的方法如下:

45.(1)取豆腐、腐竹等加工后的副产物——鲜豆渣(总膳食纤维含量为54.26%,水溶性膳食纤维含量为2.17%),于60℃干燥至水分含量为6%。

46.(2)将干燥后的豆渣,用正己烷脱除脂肪。

47.(3)将脱脂后的豆渣粉碎至过40-60目筛。

48.(4)将粉碎后的豆渣,用10%的水分均匀喷洒,在密闭容器中放置0.5h。

49.(5)将润湿均匀的豆渣,填入汽爆缸,汽爆腔装料系数为0.80。

50.(3)通入饱和蒸汽进行汽爆。汽爆条件为:压力1.6mpa,维压时间60s,爆发速度小于0.00875s。

51.(4)收集汽爆后的样品,于60℃烘干至水分含量约3%,使用粉碎机粉碎5-10s破坏干燥过程中豆渣粉末的粘结。得水溶性豆渣纤维高达14.1%、豆渣中水溶性膳食纤维占总膳食纤维含量26.4%的豆渣粉。

52.实施例2

53.本实施例的利用汽爆处理改性制备高水溶性膳食纤维豆渣的方法如下:

54.(1)取豆腐、腐竹等加工后的副产物——鲜豆渣(总膳食纤维含量为54.26%,水溶性膳食纤维含量为2.17%),于80℃干燥至水分含量为3%。

55.(2)将干燥后的豆渣,用正己烷脱除脂肪。

56.(3)将脱脂后的豆渣粉碎至过60-80目筛。

57.(4)将粉碎后的豆渣,用20%的水分均匀喷洒,在密闭容器中放置5h。

58.(5)将润湿均匀的豆渣,填入汽爆缸,汽爆腔装料系数为0.90。

59.(3)通入饱和蒸汽进行汽爆。汽爆条件为:压力1.9mpa,维压时间60s,爆发速度小于0.00875s。

60.(4)收集汽爆后的样品,于75℃烘干至水分含量约6%,使用粉碎机粉碎5-10s破坏干燥过程中豆渣粉末的粘结。得水溶性豆渣纤维高达15.70%、豆渣中水溶性膳食纤维占总膳食纤维含量29.0%的豆渣粉。

61.实施例3

62.本实施例的利用汽爆处理改性制备高水溶性膳食纤维豆渣的方法如下:

63.(1)取豆腐、腐竹等加工后的副产物——鲜豆渣(总膳食纤维含量为67.35%,水溶性膳食纤维含量为1.68%),于70℃干燥至水分含量为6%。

64.(2)将干燥后的豆渣,用正己烷脱除脂肪。

65.(3)将脱脂后的豆渣粉碎至过40-60目筛。

66.(4)将粉碎后的豆渣,用15%的水分均匀喷洒,在密闭容器中放置2h。

67.(5)将润湿均匀的豆渣,填入汽爆缸,汽爆腔装料系数为0.90。

68.(3)通入饱和蒸汽进行汽爆。汽爆条件为:压力1.3mpa,维压时间120s,爆发速度小于0.00875s。

69.(4)收集汽爆后的样品,于70℃烘干至水分含量约4%,使用粉碎机粉碎5-10s破坏干燥过程中豆渣粉末的粘结。得水溶性豆渣纤维高达20.3%、豆渣中水溶性膳食纤维占总膳食纤维含量30.4%的豆渣粉。

70.实施例4

71.本实施例的利用汽爆处理改性制备高水溶性膳食纤维豆渣的方法如下:

72.(1)取豆腐、腐竹等加工后的副产物——鲜豆渣(总膳食纤维含量为67.35%,水溶性膳食纤维含量为1.68%),于80℃干燥至水分含量为5%。

73.(2)将干燥后的豆渣,用正己烷脱除脂肪。

74.(3)将脱脂后的豆渣粉碎至过60-80目筛。

75.(4)将粉碎后的豆渣,用15%的水分均匀喷洒,在密闭容器中放置3h。

76.(5)将润湿均匀的豆渣,填入汽爆缸,汽爆腔装料系数为0.80。

77.(3)通入饱和蒸汽进行汽爆。汽爆条件为:压力1.4mpa,维压时间60s,爆发速度小于0.00875s。

78.(4)收集汽爆后的样品,于65℃烘干至水分含量约4%,使用粉碎机粉碎5-10s破坏干燥过程中豆渣粉末的粘结。得水溶性豆渣纤维高达22.6%、豆渣中水溶性膳食纤维占总膳食纤维含量33.4%的豆渣粉。

79.本发明以汽爆后豆渣的水溶性膳食纤维含量、色泽为评价指标,确定了一定粒径豆渣汽爆的最佳含水量以及豆渣的润湿复水方法,优化了豆渣汽爆压力、维压时间等汽爆条件。

80.1.确定了汽爆前豆渣物料的粒径大小。

81.物料大小对蒸汽爆破效果具有重要影响。粒径小的物料表面积大,传热阻力小,在同等汽爆强度下,高压蒸汽渗透速率快,受热程度较均匀。但粒径过小受热程度太过剧烈会导致豆渣中膳食纤维的降解,反而引起豆渣中膳食纤维、可溶性膳食纤维的损耗,以及豆渣的严重褐变,且过小的物料颗粒,会增加粉碎时能耗,因此,确定汽爆前豆渣物料的尺寸大小,是最大化发挥汽爆作用的关键参数。本专利通过研究豆渣物料大小对汽爆后豆渣总膳食纤维、不溶性膳食纤维、水溶性膳食纤维含量的影响,以及对豆渣颜色、风味的影响,确定了汽爆预处理中豆渣的适宜颗粒度。目前对汽爆物料尺寸大小对汽爆效果的影响,王崇队等人研究了芦笋老茎粒径对汽爆后多糖得率的影响,李定国等研究了竹质纤维粒度对汽爆还原糖得率的影响,均说明物料粒径大小对汽爆效果具有重要影响。关于豆渣粒度对汽爆效果的影响未见报道。而不同物料特性不同,汽爆预处理的目的不同,适宜的物料尺寸大小并不相同。

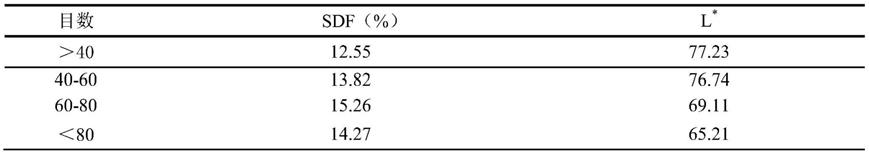

82.汽爆前豆渣物料粒径对汽爆sdf含量、色泽的影响,结果如表1所示。

83.表1汽爆前豆渣物料粒径对汽爆sdf含量、色泽l

*

的影响

[0084][0085]

由表1,当不需要考虑豆渣色泽,仅以sdf得率作为产品重要指标时,采用60-80目豆渣粉进行汽爆,sdf得率最高;当对汽爆后豆渣色泽有要求时,采用40-60目豆渣粉,此时豆渣sdf含量较高,且豆渣色泽较好;而当豆渣粒径<80目时,尽管豆渣sdf含量较高,但汽爆后豆渣的tdf含量下降,且汽爆时易于出现焦糊味,影响豆渣感官品质,因此,豆渣汽爆时粒径不宜<80目,以粒径40-80目为宜。

[0086]

2.对汽爆时的装填系数进行了研究,确定了最佳装料系数。

[0087]

汽爆时装料多,则生产效率高,且蒸汽能耗低,理论上装料越多越好。但装料量过多,物料被压得过于密实,蒸汽通过物料的流率将会很小,将导致传质传热很难深入到物料内部,而传质传热的严重不均匀性会对汽爆物料的均一性造成极大影响。因此,确定适宜的装填系数非常重要。而汽爆效果不仅与装填系数有关,且与物料的初始状态(如物料的孔隙度)等也密切相关。本研究在确定适宜的豆渣粒径、湿度的基础上,对汽爆装料系数进行了研究,以确定豆渣汽爆的最优工艺,提高汽爆后豆渣的水溶性膳食纤维含量,并使汽爆后物料品质均一,最大化的利用汽爆蒸汽,提高生产的经济效益,结果如图1所示。由图1可知,当装填系数在0.8-0.9时,豆渣sdf得率最高(不排除装填系数<0.6时,可能sdf得率更高,但当装填系数<0.6时,将会使生产效率大大降低,考虑到批处理量与生产效率,装填系数在0.8-0.9为宜)。

[0088]

关于目前对豆渣汽爆改性的研究中,综合考虑物料起始状态,确定最优填填系数,最大化利用汽爆能源的研究未见报道。

[0089]

3.对汽爆前豆渣进行复水预处理,使豆渣物料具有适宜湿度,最大化发挥汽爆效果。

[0090]

汽爆前对干燥豆渣进行复水润湿处理,可使豆渣纤维吸水溶胀,结构疏松软化,有利于在高湿热汽爆过程中纤维结构的解聚,使其生成水溶性膳食纤维。此外,汽爆前对豆渣的润湿处理,可使少量水分在高温下,转化为水蒸气,在纤维素缝隙发挥作用,增强爆破对物料组分分离的有效性。但并不是水分含量越高越好,在蒸汽爆破过程中,当水分含量达到某个值后,继续增加水分含量会导致组织间隙被液态水充斥,阻止高温气态水分子在组织间的传导作用,由于过多的水分自身不能充分汽化,将不利于汽相的渗入,延缓甚至会降低蒸汽爆破对纤维素的撕裂破坏作用,同时可能会导致纤维素、半纤维素的过度降解,造成水溶性膳食纤维含量的降低。

[0091]

4.优化了豆渣汽爆压力、维压时间等汽爆条件。

[0092]

汽爆目的不同、物料原始状态不同,适宜的汽爆压力、时间不同。影响汽爆效果的因素较多,且各因素之间存在交互作用。本专利对影响汽爆的重要因素均进行了系统研究,在确定豆渣粒径、装填系数的基础上,通过对汽爆时豆渣加水量、汽爆压力、维压时间因素的响应面优化,得出了优化的汽爆工艺条件。以豆渣加水量、汽爆压力、维压时间为因素,进行响应面优化实验,其响应面设计与响应曲面二次回归模拟方差分析如表1和表2所示。

[0093]

表1 box-behnken响应曲面设计因素水平表

[0094][0095]

表2 sdf响应曲面二次回归模拟方差分析结果

[0096][0097]

由表2可以看出,该模型的的相关性极显著(p《0.01),失拟方差不显著,说明该模型拟合度较好且误差较小。a(汽爆压力)、b(维压时间)、c(水分含量)均显著;经逐步回归分析,取得最佳二次回归方程:

[0098]

sdf= 0.93812 19.1274*a-0.44163*b 1.20092c 0.42454*ab-0.55633*ac 8.34717e-003*ac-16.97642a

2-2.52181e-009b

2-0.032118c2[0099]

各因素交互作用分析如图5和图6所示。

[0100]

以上显示和描述了本发明的基本原理和主要特征以及本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。