一种贴片led的固晶焊线工艺

技术领域

1.本发明涉及贴片led的制作领域,尤其涉及一种贴片led的固晶焊线工艺。

背景技术:

2.贴片led是贴片数码管必不可少的零件,贴片数码管包含多个排列设置的贴片led,通过部分贴片led的发光形成所需的显示图案,显示的颜色也是由贴片led的颜色决定,贴片数码管的应用十分广泛,如空调、冰箱、热水器、洗衣机、高级音响、对讲机、保险箱和pos机等;而贴片led在制作过程中,固晶和焊线十分重要,固晶是将芯片(晶体)通过银胶固定在支架(pcb板)上,现有的固晶都是通过固晶设备操作,并将固晶后的固晶产品通过输送装置送出到下一个工序,为了确保固晶的质量,一般需要对固晶进行检测,将检测后的固晶产品送入到焊线工位中进行焊线操作,之后对焊线后的产品进行检测,现有的操作为抽检,抽检项目主要包括金球大小、金球位置以及用拉力计测量焊接后的金线承受拉力的情况,一般是需要承受0.07n的拉力,然而,现有的检测仅仅只是抽检,仍然会存在较多的次品,因此仍然会出现部分产品不合格而没有被检测到的情况,影响到制作出来的贴片led的使用寿命。

技术实现要素:

3.本发明的目的是提供一种贴片led的固晶焊线工艺,采用固定长度的金线用于焊线,并对每个焊线后的产品进行拍照,通过图片比对检测金球的大小及位置,同时检测金线的幅度,如此可以判断金线处于金球的部位长短,进而直观的判断出焊接位置承受拉力的情况,进而能够确保制作出来的贴片led品质精良。

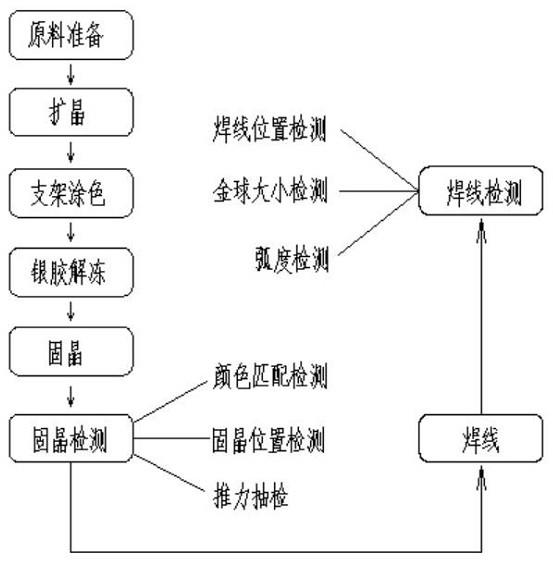

4.为了实现以上目的,本发明采用的技术方案为:一种贴片led的固晶焊线工艺,包括如下步骤:步骤一、准备好支架、芯片、银胶和固定长度的金线;步骤二、将步骤一中的芯片放入扩晶机中在30-60摄氏度的温度下进行扩晶;将支架根据芯片的发光颜色进行涂色;步骤三、将冰冻的银胶取出解冻;步骤四、将芯片和支架放入到固晶机中,并倒入银胶进行固晶;步骤五、固晶机固晶后的产品进行烘烤,烘烤时间为2h,烘烤温度为145-155摄氏度,并将烘烤完成的固晶产品依次放入到检测送料输送装置上;步骤六、将检测送料输送装置末端的固晶产品推入到转盘式检测机构中进行固晶位置检测及推力抽检;步骤七、将步骤六中固晶位置检测合格后没有进行推力抽检和推力抽检合格的固晶产品送入焊线工位,使用金线通过焊接的方式将芯片的正负极与支架电性连接;步骤八、将步骤七完成焊线的产品送入到输送结构中,并在输送的过程中用带有放大镜头的摄像机进行拍照,将拍照后的图片放入到图片比对系统中进行比对,对金球的

位置、大小和金线的弧度进行检测,将不良品筛出,得到经过焊线后的贴片led产品。

5.优选的,步骤八中对焊线产品的拍照时,至少对每个产品拍摄两组照片,分别为能够看到两根金线的平视和俯视。

6.优选的,步骤一中所选取的金线为折弯成弧形的金线。

7.优选的,步骤七中对金线的焊接为双头同步进行。

8.优选的,步骤八中对金线的弧度检测是将两幅图片的比列调成一致后,再将两组图片中关于金线的部分进行整合,将金线划分成若干小弧段,并将所有小弧段的弧长进行求和,得到金线除开金球部分内的长度,在通过金线原长来判断处于金球内的长度,进而与设定值进行比对,得到弧度检测的结果。

9.优选的,步骤六中转盘式检测机构对所有的固晶产品进行照片的拍摄,并将拍摄的照片传送至图片对比系统使之与标准照片进行比对,检测固晶的位置是否精准,并对位置检测合格的固晶产品进行推力抽检,遵循每50个产品连续抽检三个的抽检方式,并将抽检合格及没有抽检的固晶产品送入到检测出料输送装置上。

10.优选的,对固晶产品进行照片拍摄时,通过检测机构上的检测载具使固晶产品的支架贴住两块直角板。

11.优选的,检测载具通过平推的方式使固晶产品的支架贴住两块直角板,且平推的作用力直接作用在芯片上,固晶产品与检测载具之间的摩擦力小于0.7n。

12.优选的,所述的检测机构包括由步进电机驱动的检测转盘,所述的检测转盘上均匀的设置有检测载具,且沿检测转盘的转动方向依次设置有与检测载具上的固晶产品配合的位置检测装置和推力检测装置,位置检测装置为拍照后进行图片比对的检测装置,所述的检测载具包括设置在检测转盘上且外部开口的载料槽,且载料槽开口的一侧设置有可升降开合的载料开合块,所述的载料槽内的底面的面积为固晶产品支架底面积的3-5倍。

13.优选的,所述的载料槽相对开口的侧板内侧设置有第一卡紧块,所述的第一卡紧块与检测转盘上的第一卡紧气缸连接,载料槽的另一侧板内侧设置有第二卡紧块,所述的第二卡紧块与检测转盘上的第二卡紧气缸连接,且第二卡紧块作用与经过第第一卡紧块卡紧后的固晶产品。

14.优选的,第一卡紧块和第二卡紧块的下端面的高度大于载料槽内固晶产品支架高度,小于固晶产品的芯片的高度。

15.优选的,所述的位置检测装置包括位置检测架,所述的位置检测架上设置有竖直走向的位置检测升降气缸,所述的位置检测升降气缸连接有位置检测升降块,所述的位置检测升降块下方设置有位置检测拍照器,且位置检测拍照器配合有位置检测放大镜头。

16.优选的,所述的推力检测装置包括与检测载具内的固晶产品配合的推力结构和位于检测载具上方的摄像结构,所述的推力结构的动力部件为第二卡紧气缸,作用部件为第二卡紧块,第二卡紧气缸的气缸推杆连接有卡紧定位块,所述的卡紧定位块通过卡紧定位杆与第二卡紧块连接,且卡紧定位块通过卡紧定位弹簧连接有卡紧定位压块,所述的载料槽外壁与卡紧定位压块配合的部位设置有压力感应器,当压力感应器产生感应信号时,标准的固晶产品的支架会接触载料槽的内壁并与内壁中嵌入的接触感应器产生接触感应信号。

17.优选的,所述的摄像结构包括推力检测架,所述的推力检测架下方设置有推力检

测升降气缸,所述的推力检测升降气缸连接有推力检测摄像器,所述的推力检测摄像器下方设置有推力检测放大镜头。

18.优选的,所述的推力检测架上还设置有推力检测拍照器,所述的推力检测拍照器用于对卡紧定位弹簧、卡紧定位压块和第二卡紧块的位置进行拍照。

19.本发明的有益效果为:1、将金线做成统一的长度,配合视觉摄像,并经过比片比对来检测焊线金球的大小及位置,同时根据焊接后的金线弧度,结合金线穿出金球的位置,进而判断金线处于金球内的长度,如此可以判断出金线是否焊接牢固,将拉力的检测转换成弧度的检测,进而能够通过视觉摄像配合图片比对对每一个产品进行检测,实现精准的检测,基本不会影响到整体的加工效率,相比传统的抽检拉力,能够产生更为精准的检测效果。

20.2、视觉摄像采用俯视和平视两个方向,进而对每个产品采集两组图片,能够起到更为精准的检测效果。

21.3、金线的起始弧度设计及双头同步焊接的设计,可以避免在焊接过程中调节金线位置而产生拉动芯片的情况出现,提高焊接的精度。

22.4、采用分段计算弧长的方式统计金球外的弧形长度,进而能够算出两个金球内的金线长度,在配合金球的位置及金线穿出金球的位置,进而可以得出金线处于单个金球内的大致长度,进而实现更为精准的判断。

23.5、对固晶位置采用图片比对的方式进行检测,并且使推力抽检与位置检测一体化连续化进行,如此能够确保固晶产品的精品率,并且不会影响到整个的生产效率。

24.6、固晶产品进行照片拍摄时,通过检测机构上的检测载具使固晶产品的支架贴住两块直角板,如此可以给图片比对提供固定的比对基础,进而提高对比的准确性。7、使固晶产品支架贴住两块直角板的作用力直接作用在芯片上,并设置固晶产品与检测载具的摩擦力小于0.7n,如此既能够避免对固晶产品产生较大的推力损坏产品的同时又能够对固晶产品进行初步的推力测试,使固晶力相差很大的固晶产品在位置检测时就能够被检测出。

25.8、检测机构的检测载具设计,能够使固晶产品达到贴片led固晶方法中检测时所需的位置需求,进而实现检测的一体化进行,位置检测装置能够配合检测载具实现精准的位置拍照,配合图片比对实现精准的位置检测。

26.9、通过检测载具本身的结构配合卡紧定位压块及卡紧定位弹簧实现推力抽检时所需的推力,进而可以使推力检测与位置检测一体化进行。

27.10、推力检测摄像结构,不仅仅能够对推力检测时的固晶产品进行摄像,检测固晶产品受推力时的情况,进而推力抽检,同时还能够监控实施推力的部件是否出现不精准的情况。

附图说明

28.图1为一种贴片led的固晶焊线工艺的流程图;图2为焊线后的贴片led的示意图;图3为焊线后的合格与不合格的比对示意图;图4为检测机构的示意图;

图5为检测机构与检测送料输送装置的配合示意图;图6为位置调整后的检测载具结构示意图;图7为图6中a的局部放大图;图8为位置检测装置的示意图;图9为推力检测装置的示意图;图10为贴片数码管的显示比对图。

29.图中所示文字标注表示为:1、检测转盘;2、检测载具;3、检测送料输送装置;4、位置检测装置;5、推力检测装置;6、下料输送装置;11、支架;12、银胶;13、芯片;16、固晶产品;21、进料输送槽;22、进料口;23、进料推送气缸;24、进料推送块;31、载料槽;32、载料开合块;33、第一卡紧气缸;34、第一卡紧块;35、第二卡紧气缸;36、第二卡紧块;37、卡紧定位杆;38、卡紧定位块;39、卡紧定位弹簧;40、卡紧定位压块;41、开合安装块;42、开合升降气缸;43、位置检测架;44、位置检测升降气缸;45、位置检测升降块;46、位置检测拍照器;47、位置检测放大镜头;51、推力检测架;52、推力检测升降气缸;53、推力检测摄像器;54、推力检测放大镜头;55、推力检测拍照器。

具体实施方式

30.为了使本领域技术人员更好地理解本发明的技术方案,下面结合附图对本发明进行详细描述,本部分的描述仅是示范性和解释性,不应对本发明的保护范围有任何的限制作用。

31.实施例1一种贴片led的固晶焊线工艺,包括如下步骤:步骤一、准备好支架、芯片、银胶和固定长度的金线;步骤二、将步骤一中的芯片放入扩晶机中在30摄氏度的温度下进行扩晶;将支架根据芯片的发光颜色进行涂色;步骤三、将冰冻的银胶取出解冻;步骤四、将芯片和支架放入到固晶机中,并倒入银胶进行固晶;步骤五、固晶机固晶后的产品进行烘烤,烘烤时间为2h,烘烤温度为145摄氏度,并将烘烤完成的固晶产品依次放入到检测送料输送装置上;步骤六、将检测送料输送装置末端的固晶产品推入到转盘式检测机构中;对所有的固晶产品进行照片的拍摄,并将拍摄的照片传送至图片对比系统使之与标准照片进行比对,检测固晶的位置是否精准,并对位置检测合格的固晶产品进行推力抽检,遵循每50个产品连续抽检三个的抽检方式,并将抽检合格及没有抽检的固晶产品送入到检测出料输送装置上,完成整个贴片led的固晶操作;步骤七、将步骤六中固晶位置检测合格后没有进行推力抽检和推力抽检合格的固晶产品送入焊线工位,使用金线通过焊接的方式将芯片的正负极与支架电性连接;步骤八、将步骤七完成焊线的产品送入到输送结构中,并在输送的过程中用带有放大镜头的摄像机进行拍照,将拍照后的图片放入到图片比对系统中进行比对,对金球的位置、大小和金线的弧度进行检测,将不良品筛出,得到经过焊线后的贴片led产品;步骤八中对焊线产品的拍照时,至少对每个产品拍摄两组照片,分别为能够看到两根金线的平视

和俯视。

32.采用实施例1中的一种贴片led的固晶焊线工艺生产500个固晶产品,共60个产品经过了推力抽检,筛选出了100个不良品,其中仅3个不良品为推力抽检时所得,其中位置偏差的不良品是位置偏移量大于对应芯片边长的5%;经过焊线工艺固晶产品为400个,经过焊线检测后,筛选出金球位置偏差的25个,金球大小不合格的为3个,焊线弧度不合格的为22个,将图片比对合格的焊线产品随机抽取120个和所有焊线弧度(结合金线与金球的接触点判断)不合格的产品,并用拉力计对金线进行拉力测试,抽取的120个检测合格的焊线产品中仅出现2个不能承受0.07n(7g物品的重力)的拉力,而焊线弧度不合格的产品中仅仅2个能够承受0.07n的拉力,共16个不能承受0.05n的拉力,如此证明,实施例1对焊线工艺的检测精准。

33.实施例2一种贴片led的固晶焊线工艺,包括如下步骤:步骤一、准备好支架、芯片、银胶和固定长度且固定弧形的金线;步骤二、将步骤一中的芯片放入扩晶机中在60摄氏度的温度下进行扩晶;将支架根据芯片的发光颜色进行涂色;步骤三、将冰冻的银胶取出解冻;步骤四、将芯片和支架放入到固晶机中,并倒入银胶进行固晶;步骤五、固晶机固晶后的产品进行烘烤,烘烤时间为2h,烘烤温度为150摄氏度,并将烘烤完成的固晶产品依次放入到检测送料输送装置上;步骤六、将检测送料输送装置末端的固晶产品推入到转盘式检测机构中;对所有的固晶产品进行照片的拍摄,并将拍摄的照片传送至图片对比系统使之与标准照片进行比对,检测固晶的位置是否精准,并对位置检测合格的固晶产品进行推力抽检,遵循每50个产品连续抽检三个的抽检方式,并将抽检合格及没有抽检的固晶产品送入到检测出料输送装置上,完成整个贴片led的固晶操作;步骤七、将步骤六中固晶位置检测合格后没有进行推力抽检和推力抽检合格的固晶产品送入焊线工位,使用金线通过焊接的方式将芯片的正负极与支架电性连接,每根金线均采用双头同步焊接;步骤八、将步骤七完成焊线的产品送入到输送结构中,并在输送的过程中用带有放大镜头的摄像机进行拍照,将拍照后的图片放入到图片比对系统中进行比对,对金球的位置、大小和金线的弧度进行检测,将不良品筛出,得到经过焊线后的贴片led产品;骤八中对焊线产品的拍照时,至少对每个产品拍摄两组照片,分别为能够看到两根金线的平视和俯视。

34.采用实施例2中的一种贴片led的固晶焊线工艺生产500个固晶产品,共60个产品经过了推力抽检,筛选出了98个不良品,其中仅3个不良品为推力抽检时所得;经过焊线工艺固晶产品为402个,经过焊线检测后,筛选出金球位置偏差的16个,金球大小不合格的为2个,焊线弧度不合格的为12个,将图片比对合格的焊线产品随机抽取120个和所有焊线弧度(结合金线与金球的接触点判断)不合格的产品,并用拉力计对金线进行拉力测试,抽取的120个检测合格的焊线产品中仅出现2个不能承受0.07n(7g物品的重力)的拉力,而焊线弧度不合格的产品中仅仅1个能够承受0.07n的拉力,共8个不能承受0.05n的拉力,如此证明,

实施例2对焊线工艺的检测精准,且相比实施例1,可以明显的看出,对金线的弧度进行固定,同时采用双头同步焊接的方式进行金线的焊接,焊接位置的偏差会小一点(主要是针对固晶推力不合格的产品,采用单头焊接,在进行另一头焊接时,很容易出现拉动芯片的情况,因此会影响到焊接后的金球位置),而弧度合格的产品会得到显著的提升。

35.实施例3一种贴片led的固晶焊线工艺,包括如下步骤:步骤一、准备好支架、芯片、银胶、固定长度固定弧度的金线;步骤二、将步骤一中的芯片放入扩晶机中在45摄氏度的温度下进行扩晶;将支架根据芯片的发光颜色进行涂色;步骤三、将冰冻的银胶取出解冻;步骤四、将芯片和支架放入到固晶机中,并倒入银胶进行固晶;步骤五、固晶机固晶后的产品进行烘烤,烘烤时间为2h,烘烤温度为155摄氏度,并将烘烤完成的固晶产品依次放入到检测送料输送装置上;步骤六、将检测送料输送装置末端的固晶产品推入到转盘式检测机构中;对所有的固晶产品进行照片的拍摄,并将拍摄的照片传送至图片对比系统使之与标准照片进行比对,检测固晶的位置是否精准,并对位置检测合格的固晶产品进行推力抽检,遵循每50个产品连续抽检三个的抽检方式,并将抽检合格及没有抽检的固晶产品送入到检测出料输送装置上,完成整个贴片led的固晶操作;步骤七、将步骤六中固晶位置检测合格后没有进行推力抽检和推力抽检合格的固晶产品送入焊线工位,使用金线通过焊接的方式将芯片的正负极与支架电性连接;步骤八、将步骤七完成焊线的产品送入到输送结构中,并在输送的过程中用带有放大镜头的摄像机进行拍照,将拍照后的图片放入到图片比对系统中进行比对,对金球的位置、大小和金线的弧度进行检测,将不良品筛出,得到经过焊线后的贴片led产品;对焊线产品的拍照时,至少对每个产品拍摄两组照片,分别为能够看到两根金线的平视和俯视;对金线的弧度检测是将两幅图片的比列调成一致后,再将两组图片中关于金线的部分进行整合,将金线划分成若干小弧段,并将所有小弧段的弧长进行求和,得到金线除开金球部分内的长度,在通过金线原长来判断处于金球内的长度,进而与设定值进行比对,得到弧度检测的结果。

36.采用实施例3中的一种贴片led的固晶焊线工艺生产500个固晶产品,共60个产品经过了推力抽检,筛选出了102个不良品,其中仅2个不良品为推力抽检时所得;经过焊线工艺固晶产品为398个,经过焊线检测后,筛选出金球位置偏差的21个,金球大小不合格的为2个,焊线弧度不合格的为11个,将图片比对合格的焊线产品随机抽取120个和所有焊线弧度(结合金线与金球的接触点判断)不合格的产品,并用拉力计对金线进行拉力测试,抽取的120个检测合格的焊线产品中仅出现1个不能承受0.07n(7g物品的重力)的拉力,而焊线弧度不合格的产品中没有产品能够承受0.07n的拉力,共10个不能承受0.05n的拉力,如此证明,实施例3对焊线工艺的检测精准,且相比实施例1,可以明显的看出,对金线的弧度进行固定,同时采用双头同步焊接的方式进行金线的焊接,焊接位置的偏差会小一点(主要是针对固晶推力不合格的产品,采用单头焊接,在进行另一头焊接时,很容易出现拉动芯片的情况,因此会影响到焊接后的金球位置),而弧度合格的产品会得到显著的提升;相比实施例

2,采用分段计算弧长,之后进行求和后得到金球外的金线长度,配合金线穿出金球的位置关系,能够更为精准的计算金线处于金球内的长度,经过如此计算后,检测的结果更为精准,进而能够更好的确保焊线后的良品率。

37.从实施例1-3的试验结果可以看出,固晶产品的芯片位置很大一部分会出现偏移的情况,而经过位置检测后的固晶产品推力测试不合格的情况仅为5%左右,且在焊线过程中,也会因为金球位置偏差被筛选出大部分,能够保证后续的贴片led固晶品质精良,同时焊线的检测准确度高,能够用视觉和图片比对代替拉力检测,相比与现有的拉力抽检,能够更好保障贴片led的焊线品质。

38.实施例4一种贴片led的固晶焊线工艺,包括如下步骤:步骤一、准备好支架、芯片、银胶、固定长度和固定弧度的金线;步骤二、将步骤一中的芯片放入扩晶机中在60摄氏度的温度下进行扩晶;将支架根据芯片的发光颜色进行涂色;步骤三、将冰冻的银胶取出解冻;步骤四、将芯片和支架放入到固晶机中,并倒入银胶进行固晶;步骤五、固晶机固晶后的产品进行烘烤,烘烤时间为2h,烘烤温度为150摄氏度,并将烘烤完成的固晶产品依次放入到检测送料输送装置上;步骤六、将检测送料输送装置末端的固晶产品推入到转盘式检测机构中;对所有的固晶产品进行照片的拍摄,并将拍摄的照片传送至图片对比系统使之与标准照片进行比对,检测固晶的位置是否精准,对固晶产品进行照片拍摄时,通过检测机构上的检测载具使固晶产品的支架贴住两块直角板;并对位置检测合格的固晶产品进行推力抽检,遵循每50个产品连续抽检三个的抽检方式,并将抽检合格及没有抽检的固晶产品送入到检测出料输送装置上,完成整个贴片led的固晶操作;步骤七、将步骤六中固晶位置检测合格后没有进行推力抽检和推力抽检合格的固晶产品送入焊线工位,使用金线通过焊接的方式将芯片的正负极与支架电性连接;步骤八、将步骤七完成焊线的产品送入到输送结构中,并在输送的过程中用带有放大镜头的摄像机进行拍照,将拍照后的图片放入到图片比对系统中进行比对,对金球的位置、大小和金线的弧度进行检测,将不良品筛出,得到经过焊线后的贴片led产品;对焊线产品的拍照时,至少对每个产品拍摄两组照片,分别为能够看到两根金线的平视和俯视;对金线的弧度检测是将两幅图片的比列调成一致后,再将两组图片中关于金线的部分进行整合,将金线划分成若干小弧段,并将所有小弧段的弧长进行求和,得到金线除开金球部分内的长度,在通过金线原长来判断处于金球内的长度,进而与设定值进行比对,得到弧度检测的结果。

39.采用实施例4中的一种贴片led的固晶焊线工艺生产500个固晶产品,共60个产品经过了推力抽检,筛选出了60个不良品,其中仅2个不良品为推力抽检时所得;经过焊线工艺固晶产品为440个,经过焊线检测后,筛选出金球位置偏差的23个,金球大小不合格的为3个,焊线弧度不合格的为12个,将图片比对合格的焊线产品随机抽取120个和所有焊线弧度(结合金线与金球的接触点判断)不合格的产品,并用拉力计对金线进行拉力测试,抽取的120个检测合格的焊线产品中仅出现2个不能承受0.07n(7g物品的重力)的拉力,而焊线弧

度不合格的产品中没有产品能够承受0.07n的拉力,共9个不能承受0.05n的拉力。

40.实施例5一种贴片led的固晶焊线工艺,包括如下步骤:步骤一、准备好支架、芯片、银胶和固定长度固定弧度的金线;步骤二、将步骤一中的芯片放入扩晶机中在60摄氏度的温度下进行扩晶;将支架根据芯片的发光颜色进行涂色;步骤三、将冰冻的银胶取出解冻;步骤四、将芯片和支架放入到固晶机中,并倒入银胶进行固晶;步骤五、固晶机固晶后的产品进行烘烤,烘烤时间为2h,烘烤温度为150摄氏度,并将烘烤完成的固晶产品依次放入到检测送料输送装置上;步骤六、将检测送料输送装置末端的固晶产品推入到转盘式检测机构中;对所有的固晶产品进行照片的拍摄,并将拍摄的照片传送至图片对比系统使之与标准照片进行比对,检测固晶的位置是否精准,对固晶产品进行照片拍摄时,检测载具通过平推的方式使固晶产品的支架贴住两块直角板,且平推的作用力直接作用在芯片上,固晶产品与检测载具之间的摩擦力小于0.7n;对位置检测合格的固晶产品进行推力抽检,遵循每50个产品连续抽检三个的抽检方式,并将抽检合格及没有抽检的固晶产品送入到检测出料输送装置上,完成整个贴片led的固晶操作;步骤七、将步骤六中固晶位置检测合格后没有进行推力抽检和推力抽检合格的固晶产品送入焊线工位,使用金线通过焊接的方式将芯片的正负极与支架电性连接;步骤八、将步骤七完成焊线的产品送入到输送结构中,并在输送的过程中用带有放大镜头的摄像机进行拍照,将拍照后的图片放入到图片比对系统中进行比对,对金球的位置、大小和金线的弧度进行检测,将不良品筛出,得到经过焊线后的贴片led产品;对焊线产品的拍照时,至少对每个产品拍摄两组照片,分别为能够看到两根金线的平视和俯视;对金线的弧度检测是将两幅图片的比列调成一致后,再将两组图片中关于金线的部分进行整合,将金线划分成若干小弧段,并将所有小弧段的弧长进行求和,得到金线除开金球部分内的长度,在通过金线原长来判断处于金球内的长度,进而与设定值进行比对,得到弧度检测的结果。

41.采用实施例5中的一种贴片led的固晶焊线工艺生产500个固晶产品,共60个产品经过了推力抽检,筛选出了80个不良品,其中仅1个不良品为推力抽检时所得;经过焊线工艺固晶产品为420个,经过焊线检测后,筛选出金球位置偏差的8个,金球大小不合格的为2个,焊线弧度不合格的为7个,将图片比对合格的焊线产品随机抽取120个和所有焊线弧度(结合金线与金球的接触点判断)不合格的产品,并用拉力计对金线进行拉力测试,抽取的120个检测合格的焊线产品中仅出现2个不能承受0.07n(7g物品的重力)的拉力,而焊线弧度不合格的产品中没有产品能够承受0.07n的拉力,共6个不能承受0.05n的拉力。

42.实施例6一种贴片led的固晶焊线工艺,包括如下步骤:步骤一、准备好支架、芯片、银胶、固定长度和固定弧度的金线;步骤二、将步骤一中的芯片放入扩晶机中在45摄氏度的温度下进行扩晶;将支架根据芯片的发光颜色进行涂色;

步骤三、将冰冻的银胶取出解冻;步骤四、将芯片和支架放入到固晶机中,并倒入银胶进行固晶;步骤五、固晶机固晶后的产品进行烘烤,烘烤时间为2h,烘烤温度为148摄氏度,并将烘烤完成的固晶产品依次放入到检测送料输送装置上;步骤六、将检测送料输送装置末端的固晶产品推入到转盘式检测机构中;对所有的固晶产品进行照片的拍摄,并将拍摄的照片传送至图片对比系统使之与标准照片进行比对,检测固晶的位置是否精准,对固晶产品进行照片拍摄时,检测载具通过平推的方式使固晶产品的支架贴住两块直角板,且平推的作用力直接作用在芯片上,固晶产品与检测载具之间的摩擦力小于0.7n;对位置检测合格的固晶产品进行推力抽检,遵循每50个产品连续抽检三个的抽检方式,并将抽检合格及没有抽检的固晶产品送入到检测出料输送装置上,完成整个贴片led的固晶操作;步骤七、将步骤六中固晶位置检测合格后没有进行推力抽检和推力抽检合格的固晶产品送入焊线工位,使用金线通过焊接的方式将芯片的正负极与支架电性连接;步骤八、将步骤七完成焊线的产品送入到输送结构中,并在输送的过程中用带有放大镜头的摄像机进行拍照,将拍照后的图片放入到图片比对系统中进行比对,对金球的位置、大小和金线的弧度进行检测,将不良品筛出,得到经过焊线后的贴片led产品;对焊线产品的拍照时,至少对每个产品拍摄两组照片,分别为能够看到两根金线的平视和俯视;对金线的弧度检测是将两幅图片的比列调成一致后,再将两组图片中关于金线的部分进行整合,将金线划分成若干小弧段,并将所有小弧段的弧长进行求和,得到金线除开金球部分内的长度,在通过金线原长来判断处于金球内的长度,进而与设定值进行比对,得到弧度检测的结果。

43.采用实施例6中的一种贴片led的固晶焊线工艺生产500个固晶产品,共60个产品经过了推力抽检,筛选出了75个不良品,其中仅1个不良品为推力抽检时所得;经过焊线工艺固晶产品为420个,经过焊线检测后,筛选出金球位置偏差的7个,金球大小不合格的为4个,焊线弧度不合格的为9个,将图片比对合格的焊线产品随机抽取120个和所有焊线弧度(结合金线与金球的接触点判断)不合格的产品,并用拉力计对金线进行拉力测试,抽取的120个检测合格的焊线产品中仅出现1个不能承受0.07n(7g物品的重力)的拉力,而焊线弧度不合格的产品中没有产品能够承受0.07n的拉力,共8个不能承受0.05n的拉力。

44.实施例4相比实施例2,二者的区别在于实施例4在进行位置检测拍照时将固晶产品的支架贴住两个直角板,通过二者的试验结果可以得出,通过对固晶产品的拍摄进行基准的固定,能够确保图片比对的更为精准,进而降低误检的概率,而固晶位置的检测更为精准,后续焊线金球的位置及焊线后的金线弧度也会更为精准,能够提高整体的良品率。

45.实施例5-6相比实施例4,在进行固晶产品进行拍摄基准定位时,直接作用与固晶产品的芯片上,如此在将固晶产品进行位置调整时,会对芯片产生小于摩擦力0.7n的推力,进而可以对一部分推力相差大的固晶产品起到筛选的作用,确保在进行位置检测时,能够将此类承受推力不够的固晶产品筛分出,因此检测得更为精准,而固晶位置的检测更为精准,后续焊线金球的位置及焊线后的金线弧度也会更为精准,能够提高整体的良品率。

46.如图4-7所示,所述的检测机构包括由步进电机驱动的检测转盘1),所述的检测转盘1上均匀的设置有检测载具2,且沿检测转盘1的转动方向依次设置有与检测载具2上的固

晶产品16配合的位置检测装置4和推力检测装置5,位置检测装置4为拍照后进行图片比对的检测装置,所述的检测载具2包括设置在检测转盘1上且外部开口的载料槽31,且载料槽31开口的一侧设置有可升降开合的载料开合块32,所述的载料槽31内的底面的面积为固晶产品16支架底面积的3-5倍;所述的载料槽31相对开口的侧板内侧设置有第一卡紧块34,所述的第一卡紧块34与检测转盘1上的第一卡紧气缸33连接,载料槽31的另一侧板内侧设置有第二卡紧块36,所述的第二卡紧块36与检测转盘1上的第二卡紧气缸35连接,且第二卡紧块36作用与经过第第一卡紧块34卡紧后的固晶产品16;第一卡紧块34和第二卡紧块36的下端面的高度大于载料槽31内固晶产品16支架高度,小于固晶产品16的芯片13的高度。

47.具体操作时,会配合检测送料输送装置3一起使用,具体是通过进料输送槽21对其内的固晶产品16进行输送直至到末端,然后通过进料推送气缸23带动进料推送块24将固晶产品从进料口22推出并推入到载料槽31中,之后使进料推送气缸23回复原位,之后通过载料开合块32闭合,载料开合块32的闭合是通过开合安装块41上的开合升降气缸42带动载料开合块32升降实现开合,将固晶产品16推入到载料槽31后,通过检测转盘1转动,进而带动载料槽31转动,如此使载料槽31内的固晶产品转动到位置检测装置4的下方,在转动的同时,通过第一卡紧气缸33带动第一卡紧块34推动芯片13,进而使支架11的其中一个面贴住载料开合块32,之后通过第二卡紧气缸35带动第二卡紧块36推动芯片13,进而使支架11的另一个面贴住载料槽31的一个内壁,完成对固晶产品的拍照基准定位;之后再通过位置检测装置4对固晶产品进行拍照,之后通过图片比对系统进行图片比对,判断是否出现位置偏移,完成位置检测后,继续转动到推力检测工位,如属于抽查的目标,则通过锅里检测装置5进行推力检测,如此实现一体化的位置检测及推力抽检,且能够满足检测工艺的要求。

48.如图8所示,所述的位置检测装置4包括位置检测架43,所述的位置检测架43上设置有竖直走向的位置检测升降气缸44,所述的位置检测升降气缸44连接有位置检测升降块45,所述的位置检测升降块45下方设置有位置检测拍照器46,且位置检测拍照器46配合有位置检测放大镜头47。

49.位置检测装置4的具体检测方法是通过位置检测升降气缸44带动位置检测升降块45移动到第一个高度,之后通过检测拍照器46透过检测放大镜头47进行拍照,然后再换一个高度进行第二次拍照,如此经过两次拍照后的图片放入到比对系统后检测更为精准。

50.如图6-7和图9所示,所述的推力检测装置5包括与检测载具2内的固晶产品配合的推力结构和位于检测载具2上方的摄像结构,所述的推力结构的动力部件为第二卡紧气缸35,作用部件为第二卡紧块36,第二卡紧气缸35的气缸推杆连接有卡紧定位块38,所述的卡紧定位块38通过卡紧定位杆37与第二卡紧块36连接,且卡紧定位块38通过卡紧定位弹簧39连接有卡紧定位压块40,所述的载料槽31外壁与卡紧定位压块40配合的部位设置有压力感应器,当压力感应器产生感应信号时,标准的固晶产品16的支架11会接触载料槽31的内壁并与内壁中嵌入的接触感应器产生接触感应信号,所述的摄像结构包括推力检测架51,所述的推力检测架51下方设置有推力检测升降气缸52,所述的推力检测升降气缸52连接有推力检测摄像器53,所述的推力检测摄像器53下方设置有推力检测放大镜头54,所述的推力检测架51上还设置有推力检测拍照器55,所述的推力检测拍照器55用于对卡紧定位弹簧39、卡紧定位压块40和第二卡紧块36的位置进行拍照。

51.推力检测的推力通过第二卡紧气缸35获得,由于第二卡紧气缸35的推力可能会过

大,因此通过卡紧定位弹簧39进行抵消一部分后再作用到芯片上,如此能够获取所需的推力,且可以根据气缸的推力及弹簧的精度系数进行换算,进而可以换算成压力感应器产生的压力感应数值来控制推力,能够使推力结构与卡紧结构一体化,简化整体结构,并且还能通过推力检测拍照器55对推力结构进行检测,避免出现推力结构损坏后依旧使用的情况,具体检测是检测卡紧定位弹簧39处于原长时及处于压力感应器产生对应竖直时,第二卡紧块与卡紧定位压块之间的间距,如果两次拍照的的图片所对应的间距与标注不同时,则证明推力结构出现了损坏,反之则没有,同样的,也能够通过压力感应器和载料槽31内壁中嵌入的接触感应器是否出现同步感应信号来判断芯片的位置是否出现较大偏差,进而可以减少位置检测装置的工作,而推力检测摄像器53配合推力检测放大镜头54对抽检的产品施加推力时进行摄像,检测芯片在施加推力后是否出现移动。

52.本技术的实施例1-6中试验的贴片led均为1206型号,但其他型号同样适应,相对的,型号越大,本技术固晶焊线工艺检测的准确性会相应的提升,反之型号越小,相应的准确性会有一定的下降,但是相比传统的抽检,仍然具有较高良品率。

53.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

54.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实例的说明只是用于帮助理解本发明的方法及其核心思想,以上所述仅是本发明的优选实施方式,应当指出,由于文字表达的有限性,而客观上存在无限的具体结构,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进、润饰或变化,也可以将上述技术特征以适当的方式进行组合;这些改进润饰、变化或组合,或未经改进将发明的构思和技术方案直接应用于其它场合的,均应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。