1.本发明涉及纳米碳酸钙技术领域,具体涉及一种硅烷改性聚醚密封胶专用纳米碳酸钙及其制备方法。

背景技术:

2.硅烷改性聚醚密封胶(简称ms密封胶)是一种以端硅烷基聚醚(以聚醚为主链,两端用硅氧烷封端)为基础聚合物制备的高性能环保密封胶。端硅烷基聚醚由于具有低表面能和高渗透力,所以由其制备的ms密封胶对多数无机、金属和塑料基材都具有良好的润湿能力,从而可以对上述基材产生良好的粘接性。同时,ms密封胶在湿气固化过程中的挥发性有机物(tvoc)含量很低,比传统的聚氨酯密封胶环保。

3.然而,当ms密封胶用于建筑物外墙时,随着时间的推移,其表面很容易黏附环境中的尘土或固体废弃物,导致其外观存在很大的问题。纳米碳酸钙是ms密封胶中最常用的一种填料,其能够有效提升密封胶体系的触变性能、补强性能和耐热性能。不过,由于纳米碳酸钙产品通常采用脂肪酸或其盐进行表面改性,其被用于ms密封胶在户外使用过程中表面的油性物质会逐渐析出,会进一步加剧ms密封胶的外观污染问题。

4.cn 109082245 a公开了一种单组分ms胶用纳米碳酸钙的制备方法,是采用两种改性剂对纳米碳酸钙进行改性,一种改性剂是聚丙二醇、碳酸氢铵和油酸的混合物,另一种改性剂是c

12

~c

18

的脂肪酸,该方法制备得到的纳米碳酸钙产品可以解决传统纳米碳酸钙用于单组分ms胶所存在的水分、吸油量、白度、分散、补强等指标不能兼顾的问题,但由于改性剂主要是脂肪酸,所以无法解决ms胶在使用过程中胶体受环境污染的问题。

5.cn 109628045 a公开了一种用于硅烷改性聚醚密封胶的纳米碳酸钙,先利用松香酸钠溶液对纳米碳酸钙进行第一次改性,再利用由偶联剂kh602和桐油组成的混合改性剂进行第二次改性,最终得到用于硅烷改性聚醚密封胶的纳米碳酸钙产品,该方法制备得到的纳米碳酸钙产品可以提高ms密封胶的力学性能和耐候性能,但并不会涉及ms密封胶的耐污染性的提升。

6.综上可知,目前并不存在一种能够有效改善ms胶户外耐污染性的纳米碳酸钙,因此开发这样一种纳米碳酸钙产品具有十分重要的意义。

7.以上陈述仅仅是提供与本发明有关的背景信息,而不必然构成现有技术。

技术实现要素:

8.本发明的目的在于提供一种硅烷改性聚醚密封胶专用纳米碳酸钙及其制备方法。

9.本发明所采取的技术方案是:

10.一种硅烷改性聚醚密封胶专用纳米碳酸钙的制备方法包括以下步骤:

11.1)将石灰石煅烧制成氧化钙,再加水反应,得到氢氧化钙粗浆;

12.2)将氢氧化钙粗浆过筛后进行陈化,得到氢氧化钙精浆;

13.3)将石灰窑气通入氢氧化钙精浆中,进行碳化反应,直至反应体系的ph降至7.0以

下,得到纳米碳酸钙浆液i;

14.4)将纳米碳酸钙干基质量0.3%~0.8%的强酸加入纳米碳酸钙浆液i中,进行反应,得到纳米碳酸钙浆液ii;

15.5)将c

14

~c

20

的直链烷基二酸和对苯二甲酸的混合物加热至熔融状态,再通入氨气,进行氨化反应,再加入金属镍和koh的乙醇溶液,进行酯化反应,得到改性剂;

16.6)将纳米碳酸钙干基质量3.0%~6.0%的改性剂加入纳米碳酸钙浆液ii中,进行改性,再进行脱水、干燥和粉碎,即得硅烷改性聚醚密封胶专用纳米碳酸钙。

17.优选的,步骤1)所述石灰石为碳酸钙含量≥97%的石灰石。

18.优选的,步骤1)所述煅烧在1000℃~1200℃下进行。

19.优选的,步骤1)所述煅烧在立窑中进行。

20.优选的,步骤1)所述氧化钙、水的质量比为1:4~6。

21.优选的,步骤2)所述过筛为依次通过100目、200目和325目振动筛。

22.优选的,步骤2)所述陈化的时间为48h~96h。

23.优选的,步骤2)所述氢氧化钙精浆的比重为1.050~1.060。

24.优选的,步骤3)所述石灰窑气中二氧化碳的体积浓度≥25%。

25.优选的,步骤3)所述石灰窑气为立窑煅烧石灰石过程中产生的尾气经过净化得到。

26.优选的,步骤3)所述碳化反应在18℃~23℃下进行。

27.优选的,步骤3)所述纳米碳酸钙浆液i中的纳米碳酸钙的比表面积为20m2/g~25m2/g。

28.优选的,步骤4)所述强酸为磷酸、盐酸、硫酸、硝酸中的至少一种。

29.优选的,步骤4)所述强酸的质量分数≤10%。

30.优选的,步骤4)所述纳米碳酸钙浆液ii中的纳米碳酸钙的孔隙率(采用压汞法进行测试)为70%~85%。纳米碳酸钙的孔隙率过低会导致纳米碳酸钙的吸附性减弱,孔隙率过高会导致纳米碳酸钙在ms密封胶体系中难以加工。

31.优选的,步骤5)所述氨化反应在温度100℃~120℃、压力1.4mpa~1.6mpa的条件下进行,反应时间为2h~4h。

32.优选的,步骤5)所述金属镍的添加量为氨化反应产物质量的0.008%~0.012%。

33.优选的,步骤5)所述koh的乙醇溶液的添加量为氨化反应产物质量的25%~35%。

34.优选的,步骤5)所述koh的乙醇溶液的质量分数为15%~25%。

35.优选的,步骤5)所述酯化反应在温度140℃~160℃、压力2.0mpa~3.0mpa的条件下进行,反应时间为0.5h~1h。

36.优选的,步骤5)所述c

14

~c

20

的直链烷基二酸、对苯二甲酸的质量比为1:0.4~0.8。c

14

~c

20

的直链烷基二酸的比例过高,在ms密封胶后期应用中析出过于明显,达不到预期的抗污效果,而对苯二甲酸的比例过高,ms密封胶的加工性能和触变性能得不到保证。

37.优选的,步骤5)所述c

14

~c

20

的直链烷基二酸为十四烷基二酸、十六烷基二酸、十八烷基二酸、二十烷基二酸中的至少一种。c

14

~c

20

的直链烷基二酸中的烷基链的c原子数不能低于14,否则在户外使用过程中容易析出,c原子数也不能超过20,否则会导致纳米碳酸钙产品在ms密封胶生产过程中加工性太差。

38.优选的,步骤5)所述改性剂中羧基的质量为5%~10%,氨基的含量为55%~70%,酯基的含量为25%~35%(以c

14

~c

20

的直链烷基二酸和对苯二甲酸中的端羧基的总物质的量为100%计算)。羧基含量过低会导致改性剂在纳米碳酸钙表面的化学锚固量不足,容易析出,羧基含量过高会导致氨基、酯基等亲水官能团的含量下降,不利于ms密封胶达到抗污染效果。氨基含量过低无法起到有效的粘接性和抗污染效果,氨基含量过高会导致碳酸钙与ms密封胶的相容性差,不利于ms密封胶的力学性能的改善。酯基含量太低不利于纳米碳酸钙与ms密封胶的相容性和抗污效果,酯基含量过高会导致ms密封胶的粘接性受到影响。

39.优选的,步骤6)所述改性在80℃~95℃下进行,改性时间为60min~120min。

40.本发明的有益效果是:本发明的硅烷改性聚醚密封胶专用纳米碳酸钙在ms密封胶中具有良好的相容性和分散性,不仅可以有效提高ms密封胶的触变性能、补强性能、粘接性能等基本性能,而且还能够有效改善ms密封胶在户外使用过程的耐污染性能。

附图说明

41.图1为实施例1的硅烷改性聚醚密封胶专用纳米碳酸钙的sem图。

具体实施方式

42.下面结合具体实施例对本发明作进一步的解释和说明。

43.实施例1:

44.一种硅烷改性聚醚密封胶专用纳米碳酸钙,其制备方法包括以下步骤:

45.1)将碳酸钙含量97.6%的石灰石加入立窑,1200℃煅烧制成氧化钙,再按照氧化钙、水的质量比1:5加水进行消化反应,得到氢氧化钙粗浆;

46.2)将氢氧化钙粗浆依次通过100目、200目和325目振动筛,再陈化72h,得到氢氧化钙精浆(比重为1.050);

47.3)将氢氧化钙精浆转入搅拌釜,再通入二氧化碳体积浓度为32%的石灰窑气(立窑煅烧石灰石过程中所形成的尾气进行净化得到),18℃下进行碳化反应,直至反应体系的ph降至7.0以下,得到纳米碳酸钙浆液i(纳米碳酸钙的表面积为24.8m2/g);

48.4)将纳米碳酸钙干基质量0.8%的磷酸溶液(质量分数为8%)加入纳米碳酸钙浆液i中,搅拌15min,得到纳米碳酸钙浆液ii(纳米碳酸钙的孔隙率为78.5%);

49.5)将质量比为1:0.4的十六烷基二酸和对苯二甲酸加入氨化反应装置中,加热熔融后通入过量氨气,在温度110℃、压力1.5mpa的条件下进行2h氨化反应,控制氨化反应的转化率在70%左右,再将氨化反应的产物转入高压反应釜中,再加入氨化反应产物质量0.01%的金属镍和氨化反应产物质量30%的koh的乙醇溶液(质量分数为20%),在温度150℃、压力2.5mpa的条件下进行0.8h酯化反应,得到改性剂(羧基的含量为8.3%,氨基的含量为60.8%,酯基的含量为30.9%,以十六烷基二酸和对苯二甲酸中的端羧基的总物质的量为100%计算);

50.6)将纳米碳酸钙浆液ii转入活化釜中,再加入纳米碳酸钙干基质量6.0%的改性剂,85℃下搅拌80min,再进行脱水、干燥和粉碎,即得硅烷改性聚醚密封胶专用纳米碳酸钙。

51.实施例2:

52.一种硅烷改性聚醚密封胶专用纳米碳酸钙,其制备方法包括以下步骤:

53.1)将碳酸钙含量97.3%的石灰石加入立窑,1200℃煅烧制成氧化钙,再按照氧化钙、水的质量比1:5加水进行消化反应,得到氢氧化钙粗浆;

54.2)将氢氧化钙粗浆依次通过100目、200目和325目振动筛,再陈化72h,得到氢氧化钙精浆(比重为1.055);

55.3)将氢氧化钙精浆转入搅拌釜,再通入二氧化碳体积浓度为30%的石灰窑气(立窑煅烧石灰石过程中所形成的尾气进行净化得到),20℃下进行碳化反应,直至反应体系的ph降至7.0以下,得到纳米碳酸钙浆液i(纳米碳酸钙的表面积为22.3m2/g);

56.4)将纳米碳酸钙干基质量0.5%的硫酸溶液(质量分数为8%)加入纳米碳酸钙浆液i中,搅拌15min,得到纳米碳酸钙浆液ii(纳米碳酸钙的孔隙率为71.3%);

57.5)将质量比为1:0.6的十八烷基二酸和对苯二甲酸加入氨化反应装置中,加热熔融后通入过量氨气,在温度110℃、压力1.5mpa的条件下进行3h氨化反应,控制氨化反应的转化率在75%左右,再将氨化反应的产物转入高压反应釜中,再加入氨化反应产物质量0.01%的金属镍和氨化反应产物质量30%的koh的乙醇溶液(质量分数为20%),在温度150℃、压力2.5mpa的条件下进行0.5h酯化反应,得到改性剂(羧基的含量为5.2%,氨基的含量为68.9%,酯基的含量为25.9%,以十八烷基二酸和对苯二甲酸中的端羧基的总物质的量为100%计算);

58.6)将纳米碳酸钙浆液ii转入活化釜中,再加入纳米碳酸钙干基质量4.5%的改性剂,85℃下搅拌80min,再进行脱水、干燥和粉碎,即得硅烷改性聚醚密封胶专用纳米碳酸钙。

59.实施例3:

60.一种硅烷改性聚醚密封胶专用纳米碳酸钙,其制备方法包括以下步骤:

61.1)将碳酸钙含量97.8%的石灰石加入立窑,1200℃煅烧制成氧化钙,再按照氧化钙、水的质量比1:5加水进行消化反应,得到氢氧化钙粗浆;

62.2)将氢氧化钙粗浆依次通过100目、200目和325目振动筛,再陈化72h,得到氢氧化钙精浆(比重为1.060);

63.3)将氢氧化钙精浆转入搅拌釜,再通入二氧化碳体积浓度为25%的石灰窑气(立窑煅烧石灰石过程中所形成的尾气进行净化得到),20℃下进行碳化反应,直至反应体系的ph降至7.0以下,得到纳米碳酸钙浆液i(纳米碳酸钙的表面积为20.5m2/g);

64.4)将纳米碳酸钙干基质量0.7%的硫酸溶液(质量分数为8%)加入纳米碳酸钙浆液i中,搅拌15min,得到纳米碳酸钙浆液ii(纳米碳酸钙的孔隙率为83.2%);

65.5)将质量比为0.2:0.8:0.6的二十烷基二酸、十八烷基二酸和对苯二甲酸加入氨化反应装置中,加热熔融后通入过量氨气,在温度110℃、压力1.5mpa的条件下进行2h氨化反应,控制氨化反应的转化率在60%左右,再将氨化反应的产物转入高压反应釜中,再加入氨化反应产物质量0.01%的金属镍和氨化反应产物质量30%的koh的乙醇溶液(质量分数为20%),在温度150℃、压力2.5mpa的条件下进行0.5h酯化反应,得到改性剂(羧基的含量为9.4%,氨基的含量为57.4%,酯基的含量为33.2%,以二十烷基二酸、十八烷基二酸和对苯二甲酸中的端羧基的总物质的量为100%计算);

66.6)将纳米碳酸钙浆液ii转入活化釜中,再加入纳米碳酸钙干基质量3.0%的改性剂,85℃下搅拌80min,再进行脱水、干燥和粉碎,即得硅烷改性聚醚密封胶专用纳米碳酸钙。

67.实施例4:

68.一种硅烷改性聚醚密封胶专用纳米碳酸钙,其制备方法包括以下步骤:

69.1)将碳酸钙含量97.8%的石灰石加入立窑,1200℃煅烧制成氧化钙,再按照氧化钙、水的质量比1:5加水进行消化反应,得到氢氧化钙粗浆;

70.2)将氢氧化钙粗浆依次通过100目、200目和325目振动筛,再陈化72h,得到氢氧化钙精浆(比重为1.058);

71.3)将氢氧化钙精浆转入搅拌釜,再通入二氧化碳体积浓度为29%的石灰窑气(立窑煅烧石灰石过程中所形成的尾气进行净化得到),20℃下进行碳化反应,直至反应体系的ph降至7.0以下,得到纳米碳酸钙浆液i(纳米碳酸钙的表面积为21.3m2/g);

72.4)将纳米碳酸钙干基质量0.3%的硝酸溶液(质量分数为8%)加入纳米碳酸钙浆液i中,搅拌15min,得到纳米碳酸钙浆液ii(纳米碳酸钙的孔隙率为70.6%);

73.5)将质量比为0.3:0.7:0.5的二十烷基二酸、十四烷基二酸和对苯二甲酸加入氨化反应装置中,加热熔融后通入过量氨气,在温度110℃、压力1.5mpa的条件下进行2.2h氨化反应,控制氨化反应的转化率在65%左右,再将氨化反应的产物转入高压反应釜中,再加入氨化反应产物质量0.01%的金属镍和氨化反应产物质量30%的koh的乙醇溶液(质量分数为20%),在温度150℃、压力2.5mpa的条件下进行0.8h酯化反应,得到改性剂(羧基的含量为7.8%,氨基的含量为59.6%,酯基的含量为32.6%,以二十烷基二酸、十四烷基二酸和对苯二甲酸中的端羧基的总物质的量为100%计算);

74.6)将纳米碳酸钙浆液ii转入活化釜中,再加入纳米碳酸钙干基质量3.8%的改性剂,85℃下搅拌80min,再进行脱水、干燥和粉碎,即得硅烷改性聚醚密封胶专用纳米碳酸钙。

75.对比例1:

76.一种改性纳米碳酸钙,其制备方法包括以下步骤:

77.将纳米碳酸钙浆液(实施例4中的纳米碳酸钙浆液i,纳米碳酸钙的表面积为21.3m2/g)加入活化釜中,再加入纳米碳酸钙干基质量3.8%的硬脂酸钠,85℃下搅拌80min,再进行脱水、干燥和粉碎,即得改性纳米碳酸钙。

78.对比例2:

79.一种改性纳米碳酸钙,其制备方法包括以下步骤:

80.将纳米碳酸钙浆液(实施例4中的纳米碳酸钙浆液i)加入活化釜中,再加入纳米碳酸钙干基质量3.8%的改性剂(实施例4中的改性剂),85℃下搅拌80min,再进行脱水、干燥和粉碎,即得改性纳米碳酸钙。

81.对比例3:

82.一种改性纳米碳酸钙,其制备方法包括以下步骤:

83.1)将质量比为0.3:0.7:0.5的二十烷基二酸、十四烷基二酸和对苯二甲酸加入氨化反应装置中,加热熔融后通入过量氨气,在温度110℃、压力0.8mpa的条件下进行1.0h氨化反应,控制氨化反应的转化率在25%左右,再将氨化反应的产物转入高压反应釜中,再加

入氨化反应产物质量0.01%的金属镍和氨化反应产物质量30%的koh的乙醇溶液(质量分数为20%),在温度150℃、压力2.5mpa的条件下进行0.8h酯化反应,得到改性剂(羧基的含量为42.4%,氨基的含量为19.5%,酯基的含量为38.1%,以二十烷基二酸、十四烷基二酸和对苯二甲酸中的端羧基的总物质的量为100%计算);

84.2)将纳米碳酸钙浆液(实施例4中的纳米碳酸钙浆液i)加入活化釜中,再加入纳米碳酸钙干基质量3.8%的改性剂,85℃下搅拌80min,再进行脱水、干燥和粉碎,即得改性纳米碳酸钙。

85.对比例4:

86.一种改性纳米碳酸钙,其制备方法包括以下步骤:

87.1)将十二烷基二酸加入氨化反应装置中,加热熔融后通入过量氨气,在温度110℃、压力1.5mpa的条件下进行2.2h氨化反应,控制氨化反应的转化率在65%左右,再将氨化反应的产物转入高压反应釜中,再加入氨化反应产物质量0.01%的金属镍和氨化反应产物质量30%的koh的乙醇溶液(质量分数为20%),在温度150℃、压力2.5mpa的条件下进行0.8h酯化反应,得到改性剂(羧基的含量为8.2%,氨基的含量为63.3%,酯基的含量为28.5%,以十二烷基二酸中的端羧基的物质的量为100%计算);

88.2)将纳米碳酸钙浆液(实施例4中的纳米碳酸钙浆液i)加入活化釜中,再加入纳米碳酸钙干基质量3.8%的改性剂,85℃下搅拌80min,再进行脱水、干燥和粉碎,即得改性纳米碳酸钙。

89.对比例5:

90.一种改性纳米碳酸钙,其制备方法包括以下步骤:

91.1)将对苯二甲酸加入氨化反应装置中,加热熔融后通入过量氨气,在温度110℃、压力1.5mpa的条件下进行2.2h氨化反应,控制氨化反应的转化率在65%左右,再将氨化反应的产物转入高压反应釜中,再加入氨化反应产物质量0.01%的金属镍和氨化反应产物质量30%的koh的乙醇溶液(质量分数为20%),在温度150℃、压力2.5mpa的条件下进行0.8h酯化反应,得到改性剂(羧基的含量为5.3%,氨基的含量为61.4%,酯基的含量为33.3%,以对苯二甲酸中的端羧基的物质的量为100%计算);

92.2)将纳米碳酸钙浆液(实施例4中的纳米碳酸钙浆液i)加入活化釜中,再加入纳米碳酸钙干基质量3.8%的改性剂,85℃下搅拌80min,再进行脱水、干燥和粉碎,即得改性纳米碳酸钙。

93.对比例6:

94.一种改性纳米碳酸钙,其制备方法包括以下步骤:

95.1)将纳米碳酸钙干基质量0.3%的硝酸溶液(质量分数为8%)加入纳米碳酸钙浆液(实施例4中的纳米碳酸钙浆液i)中,搅拌15min,得到纳米碳酸钙浆液ii(纳米碳酸钙的孔隙率为70.6%);

96.2)将纳米碳酸钙浆液ii转入活化釜中,再加入纳米碳酸钙干基质量3.0%的硬脂酸钠,85℃下搅拌80min,再进行脱水、干燥和粉碎,即得改性纳米碳酸钙。

97.性能测试:

98.1)实施例1的硅烷改性聚醚密封胶专用纳米碳酸钙的扫描电镜(sem)图如图1所示。

99.由图1可知:实施例1的硅烷改性聚醚密封胶专用纳米碳酸钙的粒径均一,粒径主要集中在100nm左右。

100.此外,经sem测试发现实施例2~4的硅烷改性聚醚密封胶专用纳米碳酸钙的形貌与实施例4的硅烷改性聚醚密封胶专用纳米碳酸钙高度相似,且粒径十分接近。

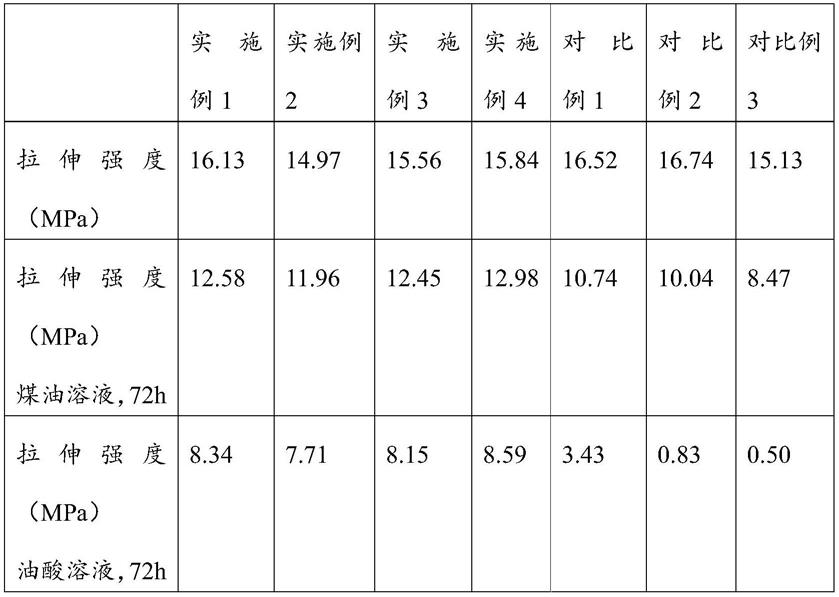

101.2)将实施例1~4的硅烷改性聚醚密封胶专用纳米碳酸钙和对比例1~6的改性纳米碳酸钙按照表1的配方分别配制成硅烷改性聚醚密封胶,再依次制成样条1~4和对比样条1~6后进行性能测试,测试结果如表2所示:

102.表1硅烷改性聚醚密封胶的配方表

[0103][0104][0105]

注:

[0106]

甲硅烷基封端的聚醚(s303h):日本钟化公司;

[0107]

脱水剂a-171:广州市中杰化工科技有限公司;

[0108]

催化剂螯合有机锡:日本钟化公司。

[0109]

表2样条1~4和对比样条1~6的性能测试结果

[0110][0111]

注:

[0112]

熔融指数、拉伸强度和断裂伸长率:参照“gb/t 528-2009硫化橡胶或热塑性橡胶拉伸应力应变性能的测定”进行测试,样品规格为12mm

×

12mm

×

50mm的工字件,在23℃、55%rh环境下养护28天;

[0113]

表面污染性:将硅烷改性聚醚密封胶注入规格为50mm

×

50mm

×

2mm的固化模具中,再置于户外条件自然固化30d,再观察抗污染效果,污染性评价:

★

:0颗≤灰尘颗粒物≤10颗;

★★

:10颗《灰尘颗粒物≤20颗;

★★★

:20颗《灰尘颗粒物≤35颗;

★★★★

:35颗《灰尘颗粒物≤55颗;

★★★★★

:灰尘颗粒物》55颗。

[0114]

由表2可知:添加有实施例1~4的硅烷改性聚醚密封胶专用纳米碳酸钙的硅烷改性聚醚密封胶在保持常规性能的同时,可以有效解决硅烷改性聚醚密封胶表面污染的问题。

[0115]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。